| Afaceri | Agricultura | Comunicare | Constructii | Contabilitate | Contracte |

| Economie | Finante | Management | Marketing | Transporturi |

Instalatii

|

|

Qdidactic » bani & cariera » constructii » instalatii Masini si instalatii pentru producerea si valorificarea deseurilor lemnoase |

Masini si instalatii pentru producerea si valorificarea deseurilor lemnoase

STUDIUL COMPARATIV AL MASINILOR SI INSTALATIILOR PENTRU PRODUCEREA SI VALORIFICAREA DESEURILOR LEMNOASE CU FORME GEOMETRICE SPECIFICE

1. Masini de maruntit si tocat vreascuri

O modalitate noua de combustie a unor biomasc este arderea lemnului maruntit. Economia de 30-40% fata de incalzirea cu gaz contrabalanseaza in mod hotarat eventualele neplaceri cauzate de functionarea cazanului care in cazul sistemelor automatizate nu apar.

In timpul prelucrari lemnului vor rezulta ramasite cu dimensiuni mici care pot fi folosite la ardere. Fluxul tehnologic de obtinere, colectare si utilizare al acestor ramasite pentru o fabrica de furnire este prezentat in figura 1.

Depozitarea materiei prime(busteni)

![]()

![]() Conservarea

materiei prime

Conservarea

materiei prime

Tratamentul termic al bustenilor

![]()

![]()

![]()

![]()

![]()

![]() Decojirea busteni Coaja

Decojirea busteni Coaja

![]()

![]() Sectionare Capete si rumegus

Sectionare Capete si rumegus

![]()

![]()

![]()

![]() Despicare

si brichetare

Despicare

si brichetare

Centrarea bustenilor

![]()

![]()

![]()

![]() Debitarea

furnirelor Rsmasite

de furnire umede

Debitarea

furnirelor Rsmasite

de furnire umede

![]()

![]()

![]()

![]() Formatizarea

furnirelor umede Ramasite

de furnire

Formatizarea

furnirelor umede Ramasite

de furnire

![]()

![]() Uscarea

furnirelor

Uscarea

furnirelor

![]()

![]()

![]() Croire

furnire uscate Ramasite

furnire uscate

Croire

furnire uscate Ramasite

furnire uscate

![]()

![]() Depozitare

ramasite

Depozitare

ramasite

Imbinare furnire

Ardere ramasite

![]()

Energie termica

Fig 1. Modalitatea de colectare a ramasitelor de fabricatie de la o fabrica de furnire si transformarea acestora in energie termica

Operatia de tocare este operatia prin care unele materiale lemnoase de mici dimensiuni se transforma in tocatura lemnoasa, pentru a se putea mai usor folosi la combustie. Se recomanda sa se transforme in tocatura numai ramasitele lemnoase de la diferite tehnologii de fabricatie (cherestea, mobila, furnire etc), ramasitele de la exploatarea lemnului, ramasite din rarituri si alte operatiuni silviculturale etc.

Prin tocare se obtine lungimea particulei de tocatura, celalalte doua dimensiuni obtinandu-se prin rupere (despicare) dupa planuri longitudinale de minima rezistenta. Prin tocare se obtine lungimea particulei de tocatura, celalalte doua dimensiuni obtinandu-se prin rupere (despicare) dupa planuri longitudinale de minima rezistenta.

Prepararea acestui material se face cu ajutorul masinilor de maruntit, din deseuri rezultate la exploatarea lemnului. Ca orice unitate de productie si acest proces poate fi condus in statii pilot, industriale, sau mobile. Exemplele raspandite in tara arata faptul ca instalatiile capabile de prepararea saptamanala a 100 mc de wood chip functioneaza deja rentabil. Lemnul maruntit se utilizeaza in mod centralizat in principal prin comercianti en gross si/sau centrale electrice de termoficare, dar si in forma descentralizata functioneaza bine aprovizionare micilor consumatori. Antrenarea mecanismelor masinii de tocat se asigura de obicei de un motor de tractor cu o putere de cel putin 80 CP care asigura si mutarea instalatiei (figura 1)

Exista in zilele noastre si unitati de productie dotate cu motor propriu, dar acestea sunt mai scumpe. Lemnul maruntit se recomanda sa se depoziteze direct pe mijlocul de transport. Acesta poate fi un container, un camion sau o remorca atasata aceluiasi tractor. Incarcarea, functionare masinii si evacuarea produselor poate fi asigurata in bune conditii de doua, trei persoane. In caz ideal alimentarea tocatorului se face cu un brat de macara aflat in spatele cabinei tractorului, fapt ce permite lucrul pe timp ploios.

Proprietatile tocatorului sunt caracterizate prin dimensiunea maxima a busteanului prelucrabile de la 10 cm la 60 cm, respectiv prin productivitatea orara care poate fi in cazul unei utilizari maximale intre 30 sl 70 mc. In mod natural, cu cat mai gros este materialul de la alimentare cu atat mai rapida si mai economica este productia.

Cuvantul cheie la calitatea materialului lemnos este notiunea de deseu. adica degeaba ar putea masina sa produca mai mult din lemn masiv, in conditiile autohtone trebuie sa lucram din deseuri pentru care nu se platesc sau din lemn de clasa inferioara.

Importanta ecologica a acestui procedeu consta in faptul ca valorifica parti neutilizabilc prin alte procedee sau care ar afecta mediul inconjurator daca ar fi lasate in paragina. Aceste modalitati de valorificare pot fi utilizabile fara o interventie in ecosistemul pamantului (desi inca nu sunt dovezi sau studii concludente despre efectul plantelor cu destinatie energetica asupra naturii). Rentabilitatea operatiei de maruntire depinde in mare masura de conceptul logistic, adica locatia instalatiei de macinare care trebuie sa fie suficient de aproape de materia prima si de utilizatori.

Fig. 1. Masina de maruntit lemnul

2. Instalatii pentru producerea brichetelor si a peletilor

Un pelet are diametrul in medie de 6-8 mm, lungimea maxima de 45-50 mm, iar lungimea minima nu este definita, fiind variabila. Densitatea este de minim 1100 kg/m Umiditatea este de 8-10 %. Continutul de cenusa, ramasa dupa ardere este de 0,5 %. Caldura degajata este de 18 MJ/kg sau 15 kWh/kg.

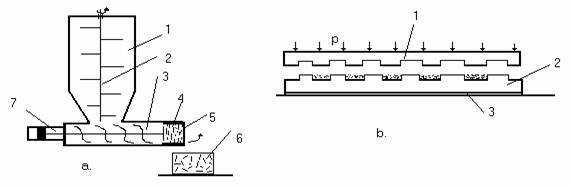

Fig. Brichetarea biomasei lemnoase: a-prin comprimare; 1-siloz; 2-palete de amestec; 3-transportor elicoidal; 4-formare bricheta; 5-usa de evacuare; 6-lada de colectare brichete; b-prin presare: 1-platan superior; 2-platan inferior; 3-strat de izolare

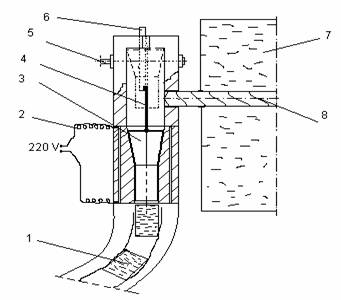

In figura 3 se prezinta modalitatea de brichetare a biomasei lemnoase de mici dimensiuni, in amestec sau individual, prin comprimare cu melc elicoidal sau prin presare. In figura 4 se prezinta dispozitivul de brichetare cu piston.

Fig 4. Dispozitivul de peletizare a biomasei lemnoase de mici dimensiuni: 1-brichete lemnoase; 2-fire electrice conectate la rezistente de incalzire la 150 0C; 3-piston de extruziune; 4-mecanism cu excentric pentru comprimare; 5-arbore de rotatie; 6-volant; 7-siloz cu material lemnos marunt; 8- transportor elecoidal pentru alimentare.

Sistemul de ardere a peletilor densificati foloseste numai combustibil lemnos realizat din lemn uscat marunt sau alta biomasa comprimata in cilindri mici in jur de 6 mm diametru si 25 mm lungime. Presiunea si caldura creata in timpul producerii acestora leaga granulele de peleti impreuna cu lignina din lemn fara a se folosi aditivi.

Arzatoarele de peleti include o magazie cu o capacitate de 20-60 kg de combustibil si un extractor cu melc elicoidal pentru a deplasa automat peletii din magazie spre camera de combustie. Peletii ard curat pentru ca ei patrund in camera de combustie cu un anumit ritm, care se potriveste cu o anumita cantitate de aer combustibil. Daca instalatiile sunt bine reglate, sobele sau instalatiile de ardere a peletilor pot lucra la un nivel de emisie mai mic decat instalatiile de combustie a lemnului natural.

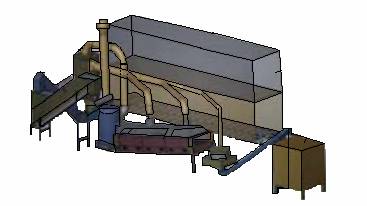

Instalatia pentru producerea peletilor poate avea o capacitate de 22,5 t de peleti pe ora sau 30000-35000 t/an si este alcatuita din urmatoarele componente: masina de maruntit prevazuta cu sistem pneumatic de exhaustare, placa de alimentare cu regulator de intrare, mixer inclusiv adaugator de apa sau abur, presa de peletizare, cooler de racire a echipamentului de peletizare, sita pentru examinarea peletilor, sistem de reciclare a prafului la banda de alimentare, transportor de la sita la echipamentul de impachetare, echipamentul de impachetare a peletilor, panoul de control asa cum se observa in figura 5.

Fig 5. Instalatie pentru producerea peletilor

Zona de depozitare pentru materia prima uscata (rumegus sau aschii de lemn) din figura 5 este reprezentata de 40 containere plasate unul deasupra celuilalt, cu sistem de fixare la partea inferioara a fiecaruia. Cunoscind dimensiunea unui container de 2,5/2,5/12,6 m se poate observa dimensiunea impresionanta a acestei fabrici. Depozitarea materiei prime poate fi aranjata in multe feluri, iar in final aranjamentul fabricii poate fi usor adaptat la cladirile existente. In concluzie peletii din biomasa marunta rezultata din industria de prelucrare a lemnului reprezinta un material combustibil eficient din punct de vedere al transportului, dar si din punct de vedere energetic prin valoarea mare a puterii calorice.

Sobele pe peleti au in mod uzual trei sisteme de motorizare care necesita electricitate, anume: alimentatorul de combustil spre camera de combustie, ventilatorul de exhaustare a aerului in camera de combustie si ventilatorul de schimb de caldura in camera. Sobele pentru peleti sunt cu mult mai eficiente decit cele simple. Acestea ard peleti din rumegus comprimat, care este alimentat automat din magazia de depozitare in camera de combustie. O magazie incarcata de peleti poate dura 24 ore sau mai mult. Sobele cu peleti ofera o mai mica emisie de noxe si o mai mare eficienta energetica, dar necesita energie electrica pentru a functiona. Aceasta energie electrica poate fi obtnuta prin echiparea instalatiei cu o baterie care sa porneasca ventilatorul si motorul melcului de alimentare, mai ales atunci cand cade reteaua de curent electric.

Din momentul in care sobele pe peleti vor deveni tot mai comune, atunci se va pune problema folosirii instalatiilor centrale complexe de incalzire cu utilizarea peletilor. Chiar daca depinde de multi factori generali sau conjuncturali, o instalatie de ardere a peletilor poate deveni o optiune practica de incalzire. Sobele pe peleti au un interior mai complex decat celalalte, fiind dotate cu alimentator elicoidal, un ventilator de alimentare cu aer a instalatiei. Pe de alta parte aceasta instalatie este mai usor de folosit si ii putem controla usor temperatura. Datorita faptului ca sobele care ard peleti au trei sau chiar patru motoare electrice, ele pot consuma o cantitate mare de electricitate, motiv pentru care este bine sa alegem o instalatie cu motoare electrice eficiente. Exista motoare care consuma o cantitate mica de energie, respectiv 40-120 W/h in total. Majoritatea caselor noi din zilele noastre se incalzesc cu sisteme centrale, fie acestea sobe inalte sau boilere, montate de obice in subsoluri. Caldura este distribuita in toata casa prin tuburi (aerul cald) sau prin tevi (apa calda). Trebuie sa se tina seama la proiectarea caloriferelor ca spatiul unde este montat sistemul de combustie este mai cald decat alte spatii indepartate de sursa de combustie.

Sobele pe brichete prezinta cateva avantaje fata de sobele cu lemn de foc obisnuit, respectiv:

automatizarea operatiilor de alimentare este bine venita;

incarcatura de peleti poate dura 24 ore sau mai mult;

combustibilul se distribuie in pungi care se pot depozita mai usor si ingrijit;

instalatiile ofera o emisie redusa de combustibil si o inalta eficienta a arderii.

Punand in balanta aceste avantaje, se pot gasi si cateva incoveniente ale acestora, printre care se pot aminti:

instalatiile pe brichete costa mai mult;

combustibilul de tip brichete este mai scump decat cel clasic;

flacara produsa de catre sobele cu brichete nu seamana cu cea de la lemnul de foc, dar se poate imbunatati.

In figura 6. este prezentata schema procesului tehnologic de prelucrarea a rumegusului in vederea transformarii sale in brichete, in cazul in care aschiile nu s-au debitat pe un aschietor unde umididatea este scazuta – aproximativ 10% si nu exista impuritati majore, ci provin direct de la exploatatiile forestiere.

Fig. 6. Schema tehnologica de obtinere a brichetelor din rumegus

Emisiile nocive de la sistemele de combustie ce utilizeaza brichete de lemn sunt impresionant mai mici, fata de sistemele care folosesc derivati petrolieri. De aceea folosirea biomasei lemnoase sub forma de brichete va elibera in atmosfera mai putini poluanti decat la arderea lemnului de foc.

Capacitatea unei instalatii care foloseste brichete sau peleti este de 11,2 t/h si are un consum energetic de 70 kWh/t de peleti / brichete.

Linii de brichetat cu uscarea rumegusului

In cazurile liniilor de uscare a rumegusului, figura 7 trebuie sa se tina cont si de capacitatile proiectate care ar trebuie sa fie de min. 1000 kg/ora. Aceste capacitati de uscare pot fi brichetate cu linii de brichetare mecanica de mare capacitate care asigura o productivitate cuprinsa intre 600-1500 kg/ora. Avantajele brichetelor sunt: putere calorica dubla fata de lemn, reziduuri dupa ardere zero, cazane de ardere mult mai curate.

|

|

Fig. 7. Linie de brichetat rumegus Compacto

Aceaste linii realizeaza brichetarea rumegusului si a talajului folosind masini de brichetat actionate hidraulic ca cele din figura 8.

Fig. 8. Masini de brichetat actionate hidraulic

Conditiile minime necesare pentru buna functionare sunt umiditatea materialului de brichetat care trebuie sa se incadreze intre limitele de 8-17% si amplasarea masinilor intr-un spatiu acoperit pentru protejarea lor fata deintemperii.

Capacitatile de brichetare ale masinilor se incadreaza intre 40 si 350 kg/ora.

Prese de brichetat rumegus

4.1 Presa de brichetat rumegus Compacto

Containerele sunt atasabile unui filtru de exhaustare sau se pot monta sub un siloz. (figura 9). Capacitatile de brichetare sunt intre 25-200 kg brichete/ora, si presa Compacto are marele avantaj de a lucra chiar in 2 schimburi, si nu necesita supraveghere, fiind prevazut si cu senzori de gol. Brichetele pot fi dirijate printr-un sistem de dirijare simplu in orice buncar, sau se pot dirija in saci. Prin folosirea presei de brichetatse se pot produce din deseuri lemnoase brichete de lemn cu ridicata valoare termica.

Din deseurile de rindeluit si aschii, precum si din praful dupa slefuit, la o umiditate de

max. 20%, se poate bricheta fara probleme; compactarea: 1: 6.

Fig. 9. Presa de rumegus Compacto

Tabel 1

|

Tipul |

Greutatea presei (kg) |

Greutatea unitatii hidraulice (kg) |

Puterea hidraulica (kW) |

Capacitate de brichetare (kg/ora) |

|

C700 |

|

|

|

|

|

C800S |

|

|

|

|

|

C1100S |

|

|

|

|

|

C1600S |

|

|

|

|

|

C1800S |

|

|

|

|

|

C2100S |

|

|

|

|

|

C2500 |

|

|

|

|

4.2. Presa de compactat rumegus Winter

- marca: WINTER – Germania (figura 10.);

- capacitate de brichetare: 45 – 75 kg/h;

- diametru brichete: 65 mm;

- umiditatea maxima a materialului lemnos: max 25% ;

- nivel zgomot: max 90 dB;

- temperatura maxima de lucru: 60grade;

- durata maxima de lucru fara oprire: 12 ore;

- presiune maxima de presare la iesire: 200 kg/cmp;

- este dotata cu rezervor pentru rumegus, cu malaxor;

- capacitate rezervor: 0,29 mc;

- putere motor: 5,6 kW;

- dimametru de gabarit: L/l/I 1550/1060/1300 mm;

Fig. 10. Presa de compactat rumegus Winter

4. Presa de brichetat Schuko

Presele de brichetare Schuko – figura 11 pot aduce o contributie substantiala la reducerea spatiului necesar colectarii rumegusului si aschiilor. Brichetele din aschii de lemn necesita un spatiu minim de depozitare si detin o valoare termica excelenta.

Fig. 11. Presa de brichetat Schuko

Presele s-au dovedit fiabile in timp. Permanent s-a imbunatatit presa, care a devenit automata prin implementarea sistemului de control electronic de tip SPS System si Klockner Mbller. Calitatea presei Compacto este data de matrita tip Claas special cromata, de softul electronic de update in functie de materialul de brichetat si de gradul ridicat de automatizare.

Are avantaj de a lucra chiar 2 schimburi, si nu necesita supraveghere, fiind prevazuta si cu senzori de gol. Brichetele pot fi dirijate printr-un sistem de dirijare simplu in orice buncar, sau se pot dirija in saci.

Presa de brichetat Compacto fabricata de Schuko economiseste energie si este profitabila. Prin folosirea presei de brichetat se pot produce din deseuri lemnoase brichete de lemn cu ridicata valoare termica.

Din deseurile de rindeluit si aschii, precum si din praful de dupa slefuit, la o umiditate de max. 20%, poate bricheta fara probleme.

Tabel 2.

|

Tipul |

Greutatea presei (kg) |

Greutatea unitatii hidraulice (kg) |

Puterea hidraulica(kW) |

Capacitate de brichetare (kg/ora) |

|

C700 |

|

|

|

|

|

C800S |

|

|

|

|

|

C1100S |

|

|

|

|

|

C1600S |

|

|

|

|

|

C1800S |

|

|

|

|

|

C2100S |

|

|

|

|

|

C2500 |

|

|

|

|

Presa de brichetat GP Genius

Seria 'Genius' a fost special conceputa pentru brichetarea materialelor cu o greutate volumetrica mai mica, de exemplu aschii usoare de lemn si resturi de hartie.

Materialul este introdus in palnie (continut ca. 1 m3) fie manual, fie printr-o instalatie de filtrare. Dispozitivul de malaxare alimenteaza continuu snecul de evacuare. Snecul impinge la final materialul in compresorul de precomprimare. Un dispozitiv hidraulic de presare impinge apoi materialul in spatiul propriu-zis de presare. Clestele de presare hidraulic, in legatura cu un cilindru special, vor presa materialul, garantand o calitate de brichetare excelenta. Presarea se efectueaza fara liant dar nu trebuie depasita umiditatea de 18% a materialului. Capacitatea presei de brichetat Genius este in functie de material si este intre 30 pana la 90 kg/ora.

Fig. 12 Presa Genius

Detalile tehnice sunt prezentate in tabelul :

Tabel

|

|

Genius I |

Genius II |

Genius III |

|

Capacitate |

|

|

|

|

Diametrul brichetei (mm) |

|

|

|

|

Motor hidraulic (kW) |

|

|

|

|

Dispozitiv permanent de malaxare (kW) |

|

|

|

|

Motor snec (kW) |

|

|

|

|

Cantitate de ulei (I) |

|

|

|

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2024 - Toate drepturile rezervate -| |

|

|

|||||||

|

|||||||

|

|||||||

Referate pe aceeasi tema

| |||||||

|

| |||||||

|

|||||||

|

|

|||||||