| Biologie | Botanica | Chimie | Didactica | Fizica | Geografie |

| Gradinita | Literatura | Matematica |

Fizica

|

|

Qdidactic » didactica & scoala » fizica Tehnologia prelucrarii materialelor plastice |

Tehnologia prelucrarii materialelor plastice

1.Tehnologia prelucrarii materialelor plastice prin injectie.

Prelucrarea prin injectie consta in aducerea unui compound macro-molecular in stare plastica si introducerea acestuia,sub presiune,intr o matrita de formare,in interiorul careia este prevazut negativul piesei ce urmeaza a se executa.

Materialul care a umplut locasul matritei de formare este intarit prin racire(termoplaste)

sau prin incalzire(termoreactive,elastomeri).

Prin injectie se obtin produse cu tolerante dimensionale stranse,care de cele mai multe ori nu necesita prelucrari ulterioare. Procesul tehnologic poate fi complet automatizat sau robotizat, ceea ce asigura realizarea ciclului de lucru intr un interval minim de timp.

Dezavantajele metodei sunt cauzate de diminuarea caracteristicilor mecanice,datorita reducerii lungimii fibrelor,in cazul injectarii materialelor termodure si de module de elasticitate mici,libertatea de conceptie limitata si pretul de cost relativ ridicat,atunci cand sunt injectate materiale termoplastice.

Materialele plastice injectate pot fi: rasini termorigide, acrilonitril butadien - stiren(ABS), poliuretan(PUR), poliamida PA), policarbonat PC), polistiren(PS) polietilena(PE), policlorura de vinil(PVC), polipropilena(PP), siliconi(SI), etc.

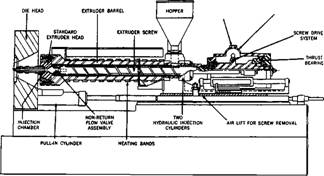

O masina de injectie are trei componente principale :

agregatul de plastificare,care asigura topirea materiei prime si dezvolta presiunea necesara pentru umplerea matritei(80 . .20MPa).

sistemul de inchidere deschidere a matritei si de ejectare a piesei.

sistemul de reglare control a diferitilor parametri ai regimului de lucru.

Fig 1. Utilaj de modelare prin injectie

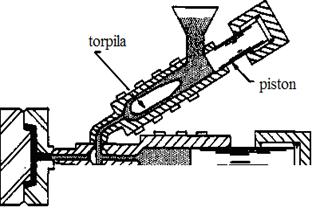

Agregatul de plastifiere injectie poate fi cu piston si torpila melc piston, sau cu preplastificare.

La agregatele de plastifiere si injectie cu piston si torpila, incalzirea materialului se realizeaza in cilindru. Torpila serveste la uniformizarea temperaturii in masa de material. Materialul omogenizat termic, ce se afla la capatul cilindrului de injectie, este introdus sub presiune in cavitatea matritei.

|

Acest tip de agregat este folosit la executia reperelor cu masa pina la 1kg.

Fig 2. Agregat de injectie cu piston si torpila

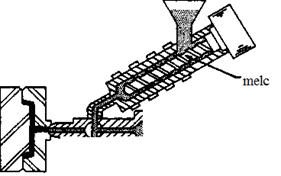

Masinile moderne de formare prin injectie au pistonul sub forma de melc.La aceste masini, materialul sub forma de granule, pulbere sau benzi este preluat de melcul in rotatie si plastifiat pe masura ce inainteaza in cilindrul incalzit.

Materialul acumulat obliga melecul sa se retraga pina cand volumul acestuia corespunde celui ce urmeaza a fi injectat. Prin impingerea ulterioara a materialului in matrita de

formare,mel cul realizeaza functia

Fig masina de formare prin injectie cu piston melc

RIM este o tehnologie moderna cu aplicatii largi in industria de automobile. Ea asigura obtinerea produselor poliuretanice prin spumare libera sau in matrita.

Fig 4. Agregat de injectie spuma poliuretanica flexibila tip RIM

Spumarea propriu-zisa este de fapt o reactie chimica, puternic exotermica, intre poliol si izocianat.

Problemele tehnologice care apar sunt determinate nu de instalatia de spumare ci de modul de dozare a celor doua componente din amestec(1ml de izocianat poate reactiona cu 10 kg poliol). De aceea, in acest scop, se folosesc capete speciale de amestecare si dozare(mixhead) comandate de computere.

Poliolul si izocianatul sunt extrase din rezervoarele lor cu micropompe cu freon si dirijate dupa aceea spre capul de amestecare.

In vederea stabilirii dozajului optim sunt parcurse urmatoarele etape:

din rezervorul de izocianat se preleveaza o anumita cantitate de substanta,care este introdusa intru un malaxor.

un sistem electronic, cuplat la un calculator de proces, analizeaza o proba de izocianat malaxata si filtrata si una extrasa direct din rezervor.

- daca nu exista nici o diferenta intre cele doua analize procesul de spumare este initiat, computerul dind comanda de dechidere a duzelor de reglare a cantitatilor de izocianat si poliol, care se scurg, din rezervoare.

parametrii de stare (presiune - P, temperatura - T, volum - Q) ai poliolului si izocianatului, evaluati cu traductorii corespunzatori (P,T,Q) sunt introdusi in memoria centrala.

in functie de valorile parametrilor de stare,calculatorul central comanda deozimetrele.

cantitatile de poliol si izocianat dozate sunt omogenizate in capul de amestec si introduse in matrita de formare.

Spuma formata umple intreaga cavitate a matritei, iar dupa un anumit interval de timp incepe sa se intareasca. In timpul procesului de formare, calculatorul mai controleaza: gradul de reticulare, numarul grupelor metanice, timpul de intarire,timpul de spumare, cantitatile de aditivi de ignifugare si de pigmenti introdusi in amestec. In functie de cantitatea de izocianat ce intra in reactie se obtin produse spumate cu densitatea de 25 . .40kg/m3 pina la 90 . .

1000kg/m

Produsele spumate in combinatie cu cele injectate, termoformate sau extrudate se intalnesc in constructiile volanului, bordului, panourilor interioare ale usilor, minerelor parasocurilor scaunelor, etc.

Dupa ejectarea din matrite, piesele sunt supuse operatiilor de finasare, care constau in :

debavurare, racire finala, prelucrari prin aschiere, montaj insertii metalice, asamblari,

postratare si conditionare vopsire, inscriptionare, decorare, metalizare, control de calitate, ambalare.

Prin injectia materialelor plastice se obtin,in afara celor prezentate,elemente de caroserie,grile,dispersoare ale aparatelor optice,console accesorii ale panoului de bord,resorturi etc.

5.Tehnologia de formare prin injectia termorigidelor.

Este rezultatul introducerii fortate a amestecului de polimeri si materiale de ranforsare in matrita de formare. Amestecarea componentelor (SMC) ce provin de la o pompa de dozare cu corpuri multiple, se realizeaza in zona de intrare a injectorului.

Sub actiunea presiunii ridicate(30 . 50MPa) pe durata de timp determinata de grosimea peretilor pieselor si in urma influentei temperaturii (400 . 570 K) are loc reticularea rasinii si formarea produsului finit. Formarea rasinilor termorigide se mai poate realiza si prin injectie- presare(procedeul consta in injectarea amestecului intr o matrita incomplet inchisa, care prin inchidere determina o majorare a presiunii din incinta si o mai buna orientare a fibrelor de umplutura sau de armare) sau preplastifierea cu melc (matrita se alimneteaza cu o pastila fierbinte de polimer, dupa care se inchide si se formeaza piesa sub presiune). Aceasta tehnica permite formarea produselor stratificate de tipul fibre de sticla rasini, folosite in constructiile caroseriilor autovehiculelor moderne.

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2024 - Toate drepturile rezervate -| |

|

|

|||

|

|||

Lucrari pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||