| Aeronautica | Comunicatii | Drept | Informatica | Nutritie | Sociologie |

| Tehnica mecanica |

Tehnica mecanica

|

|

Qdidactic » stiinta & tehnica » tehnica mecanica Actionari pneumatice - motoare pneumatice |

Actionari pneumatice - motoare pneumatice

ACTIONARI PNEUMATICE - MOTOARE PNEUMATICE

Generalitati

In conditiile tehnice actuale, cand se impune mecanizarea si automatizarea masinilor, utilajele si instalatiile industriale, o pondere deosebita si cu mari perspective de dezvoltare o au echipamentele pneumatice, care prin rolul lor valorifica calitatile mediului de lucru pneumatic.

Daca in domeniul prelucrarii informatiilor, in special cand volumul de date este mare, competitia dintre echipamentele electronice de calcul si cele pneumatice sau fluidice a fost castigata de primele, in domeniul actionarilor, echipamentele pneumatice detin pozitii preponderente. De exemplu, in robotica, in perioada 1991-95 actionarea pneumatica avea o pondere de circa 47%, fata de 25% cat reprezenta actionarea electrica. In prezent, ponderea actionarilor pneumatice in robotica depaseste 50%.

De asemenea, in diferite medii de lucru actionarea pneumatica este de neinlocuit prin lipsa de influenta asupra mediului in care functioneaza.

Posibilitatea de miniaturizare a echipamentelor pneumatice favorizeaza extinderea actionarilor la preturi de cost scazute in toate ramurile industriale. Pe baza miniaturizarii se dezvolta in prezent o ramura distincta a actionarilor pneumatice, micro pneumatica.

Avantajele si dezavantajele actionarilor pneumatice

Avantajele se datoresc in special proprietatilor mediului de lucru si caracteristicilor constructiv functionale ale echipamentului pneumatic de executie. Se pot enumera:

---greutate redusa pe unitate de putere in comparatie cu actionarile electrice;

---supraincarcare pana la oprirea completa, fara pericol de avarii;

---posibilitatea reglarii in limite largi a parametrilor functionali cu mijloace relativ simple;

---intretinerea usoara de catre personal cu pregatire medie;

---viteze mari de executie, respectiv turatii mari la motoarele rotative, care scurteaza timpul operatiilor si conduc la cresterea productivitatii muncii;

---alimentarea comoda, centralizata, de la reteaua de aer comprimat industriala;

---poluarea minima a mediului inconjurator, chiar la aparitia neetanseitatilor in sistem;

---siguranta in functionare in conditii dificile de mediu;

---pericol mai redus de accidente.

Dezavantajele se datoresc conditiilor de randament in care se produce aerul comprimat si compresibilitatii acestuia. Se amintesc astfel:

---randament energetic scazut (1720%) si pretul de cost ridicat al aerului comprimat;

---variatii mari a vitezei de lucru, functie de sarcina si imposibilitatea pozitionarii precise a elementului actionat, datorita compresibilitatii mari a aerului;

---zgomot puternic produs prin destinderea brusca a aerului comprimat la esapari (se poate diminua mult prin montarea de amortizoare fonice).

Aprecierea rentabilitatii unei instalatii pneumatice se face atat pe baza pretului de cost a energiei consumate, cat si pe baza costului instalatiei si a cheltuielilor de intretinere si exploatare. Analiza atenta a diferitelor procedee de lucru arata ca, desi energia pneumatica este relativ scumpa, totusi utilizarea instalatiilor cu actionare pneumatica duce in multe cazuri la preturi de cost mai scazute decat cele obtinute cu alte tipuri de actionari.

Componenta instalatiilor de actionare pneumatica

Elementele ce compun in general o instalatie de actionare pneumatica sunt: sursa de presiune (adica compresorul), elementul pneumatic de executie, aparatajul pneumatic de comanda, distributie, reglare si control si aparatajul pneumatic auxiliar.

Compresorul transforma energia mecanica in energie de presiune, dar avand in vedere ca alimentarea cu aer comprimat se face centralizat de la retea, compresoarele nu fac parte efectiv din instalatia de actionare pneumatica.

Elementele pneumatice de executie sunt constituite din motoarele pneumatice liniare si rotative, fiind considerate si elemente finale de forta, cu rolul de a transforma energia mediului pneumatic in energie mecanica pe care o transmit mecanismelor actionate.

Aparatajul pneumatic de comanda, distributie, reglare si control cuprinde: distribuitoarele, supapele si rezistentele pneumatice.

Aparatajul auxiliar are rolul de a asigura transportul si pregatirea aerului comprimat. Acesta cuprinde: conductele, filtrele, ungatoarele, rezervoarele, amortizoarele fonice.

Particularitati privind calculul actionarilor pneumatice

Calculul actionarilor pneumatice se face considerand aerul ca gaz perfect folosind principiile cunoscute din termodinamica. Plecand de la aceasta ipoteza si avand in vedere ca agentul de lucru in sistemele pneumatice este aerul filtrat si uscat, erorile facute prin calcul sunt mici, aproximativ 1,6% in domeniile uzuale de presiune (110 bar) si temperatura (-10 C).

In conditii normale de presiune si temperatura (pN = 1,032 bar = 1,032105Pa, TN = 273,15 K), proprietatile fizice mai importante ale aerului uscat sunt urmatoarele:

Masa moleculara Mm=28,966 kg/kmol;

Densitatea ideala N=1,2923 kg/m3;

Exponentul adiabatic k=1,4;

Vascozitatea cinematica vN=13,209 m2/s;

Vascozitatea dinamica N 10-6 Ns/m2(Pa s).

In conditii normale, densitatea aerului este N=1,2931 kg/m3, iar pentru o stare oarecare (p,T) se determina aceasta marime cu relatia:

![]() (1)

(1)

Variatia vascozitatii aerului cu temperatura T este data de legea:

(2)

(2)

in care C =112 este constanta lui Sutherland.

In STAS 7224-86 sunt impuse conditiile pentru utilizarea aerului comprimat ca agent de lucru in actionarile pneumatice.

Rezistente si capacitati pneumatice

Un sistem de actionare pneumatic poate fi asimilat ca model matematic cu o multitudine de rezistente si capacitati pneumatice. Este utila studierea particularitatilor miscarii aerului prin asemenea elemente si stabilirea caracteristicilor statice si dinamice.

Rezistente pneumatice

Ele pot fi fixe si reglabile; in ambele cazuri rezistenta pneumatica actioneaza prin modificarea sectiunii circuitului, ceea ce conduce la modificarea debitului pentru o aceeasi diferenta de presiune intre intrare si iesire, sau la o cadere suplimentara de presiune pentru un acelasi debit vehiculat.

Caracteristica de baza a rezistentelor pneumatice este caracteristica de debit, adica dependenta dintre debitul masic si caderea de presiune.

Rezistentele pot crea o cadere de presiune locala sau liniara, functie de geometria acestora, iar in raport cu regimul de curgere rezistentele pneumatice pot functiona in regim turbulent, laminar sau mixt. In general, regimul de miscare prin rezistenta se asigura prin conditii constructive.

Rezistente pneumatice in regim turbulent

La acestea raportul dintre lungimea si sectiunea transversala este mic. Este prezent fenomenul de contractie a vinei fluide, sectiunea reala de curgere Ac, fiind mai mica decat sectiunea geometrica A. Coeficientul de contractie =Ac/A este determinat experimental si se gaseste tabelat pentru diferite tipuri de rezistente.

In cazul rezistentelor turbulente schimbul de caldura cu exteriorul este in general mic, iar procesul se asimileaza cu unul adiabatic pentru care exponentul k = 1,4.

Curgerea poate avea loc in regim subcritic daca raportul presiunilor din aval si amonte

=p/pr se gaseste in limitele 0,528 1 si in regim critic cand cr

Caracteristica de debit pentru rezistente turbulente arata astfel (figura 7.2):

|

Figura 7.2 |

|

Figura 7.3

Rezistente pneumatice in regim laminar

Curgerea in regim laminar prin aceste rezistente se obtine cu un raport mare intre lungime si sectiunea transversala. Lucreaza la diferente relativ mici de presiune, pierderile de energie datorandu-se in special frecarilor de natura vascoasa. Constructiv au forma unor tuburi de sectiune circulara sau inelara (figura 7.3).

Pentru miscarea laminara in conducte circulare, debitul este dat de relatia lui Hagen si Poissenille:

![]() (3)

(3)

iar debitul masic:

![]() (4)

(4)

in care: este coeficientul de vascozitate dinamica, este densitatea specifica a aerului, considerata constanta, iar p reprezinta caderea de presiune in lungul rezistentei.

Pentru rezistente cu sectiune inelara, debitul masic se calculeaza cu relatia:

|

![]() (5)

(5)

in care: D este diametrul mediu, iar j = Re - Ri jocul pe raza.

Din relatiile (4) si (5) se constata o dependenta liniara intre debitul masic si caderea de presiune, putandu-se utiliza astfel, prin analogie cu circuitele electrice, notiunea de rezistenta pneumatica definita ca raport intre caderea de presiune si debitul masic 'M'. Rezulta astfel,

![]() (6)

(6)

pentru sectiune circulara si

![]() (7)

(7)

pentru sectiune inelara. Se observa forma liniara a caracteristicii de debit.

Rezistente mixte: pot functiona atat in regim laminar, cat si in regim turbulent in raport cu conditiile concrete de lucru.

In actionarile pneumatice, rezistentele pneumatice sunt asimilate, pentru intocmirea modelelor matematice, respectiv la calculul parametrilor sistemelor de actionare pneumatica, cu elemente de strangulare (de exemplu legatura distribuitor-motor pneumatic).

Camere pneumatice

Camerele sau capacitatile pneumatice sunt spatii inchise in circuit prin intermediul rezistentelor sau liniilor pneumatice.

Clasificare:

1. Dupa numarul de rezistente care sunt legate in circuit:

-camere infundate legate printr-o singura rezistenta (figura 7.4, a);

-camere de trecere legate prin doua rezistente (figura 7.4, b);

-camere de trecere legate prin mai multe rezistente.

|

|

|

Figura 7.4

2. Dupa modul de variatie a volumului camerei:

-cu volum constant:

-cu volum variabil;

Camerele pneumatice pot fi conectate in circuit prin rezistente laminare, turbulente, mixte, fixe sau reglabile.

MOTOARE PNEUMATICE

Motoare pneumatice liniare

Acestea transforma energia aerului comprimat in energia mecanica necesara actionarii organului de executie a sistemului pneumatic. Forta de actionare este asigurata de presiunile din camerele de lucru ce actioneaza asupra pistonului. Transformarea energiei pneumatice in energie mecanica se realizeaza prin intermediul pistonului, care, prin deplasarea sa relativa fata de cilindru genereaza doua camere variabile supuse proceselor termo-dinamice de umplere si golire. Viteza de evolutie a volumelor acestor camere se identifica cu viteza de deplasare a pistonului, fiind dependente de debitele admise si evacuate prin orificiile din circuit.

Deoarece exista o mare diversitate a conditiilor impuse de mecanismul actionat, cilindrii pneumatici se fabrica intr-o gama larga de variante constructive.

In figura 7.6 este prezentata solutia constructiva a unui cilindru pneumatic cu dubla actiune.

Fig. 7.6

Asamblarea cilindrului (2) cu capacele (3 si 4) se face cu tirantii (14). Tija (5) se cupleaza cu elementul de actionat direct prin filet. Etansarea (8), piston-cilindru, este realizata cu mansetele UE, iar etansarea (9), tija-capac, cu manseta U. Curatirea tijei de depunerile din mediul exterior se face cu manseta racloare (10). Pistonul este format din doua elemente detasabile (1), asamblate prin suruburile (11). Tija este fixata de piston prin inelul de siguranta (12). Etansarea tija-piston este realizata cu inelele 'O' poz. (13). Tija (5) este ghidata pe bucsa (6) montata in capacul (3).

Criteriul dupa care se adopta solutia constructiva a unui cilindru are in vedere asigurarea caracteristicilor functionale necesare impuse de actionare si montare in structura si opereaza asupra componentelor principale ale motorului pneumatic.

Parametrul global de calitate il reprezinta randamentul cilindrului pneumatic. In scopul cresterii randamentului la valori maxime posibile ( max 0,96 ) trebuie actionat asupra urmatorilor factori: reducerea substantiala a fortelor de frecare din etansari si elementele de ghidare; diminuarea la minimum posibil a pierderilor de debit dintre camerele de lucru cu presiuni diferite, inclusiv in raport cu mediul exterior; micsorarea masei inertiale proprii a subansamblului mobil al cilindrului pneumatic; realizarea de pierderi de presiune minime pe orificiile de alimentare.

Conditia tehnica cea mai importanta ce asigura cresterea randamentului, considerata criteriu de proiectare, este conditia de coaxialitate intre partea fixa a motorului pneumatic compusa din cilindru, capace, bucsa de ghidare si partea mobila compusa din piston si tija.

Cele doua parti constituite din mai multe elemente asamblate intre ele in conditiile unor campuri de tolerante proprii, aflate in miscare relativa, trebuie sa asigure o ghidare si etansare simultana in doua zone specifice: cilindru-piston si tija-capac.

Conditia de coaxalitate, prin prisma ghidarii si etansarii pe toata cursa, implica conditii severe si pentru celelalte abateri de forma (cilindricitate, conicitate) si abateri de pozitie (perpendicularitate).

Motoarele pneumatice liniare sunt definite prin parametrii tehnico-functionali ce au in vedere marimile de intrare de natura pneumatica si marimile de iesire de natura mecanica. Marimile de iesire se identifica cu cele necesare impuse de utilizarea cilindrului pneumatic intr-o actionare mecanica si reprezinta, de regula, parametrii initiali continuti de tema de proiectare (forta nominala la tija, cursa pistonului, viteza de deplasare, acceleratia, timpul de realizare a cursei).

Motoare pneumatice cu membrana

Acestea inlocuiesc motoarele cu piston, atunci cand cursa necesara este mica. Pot fi cu simpla actiune, cu dubla actiune, cu tija unilaterala sau bilaterala, etc. Ca avantaje fata de motoarele pneumatice cu piston se pot enumera: economicitate ca executie, lipsa scaparilor de aer, durata de exploatare mai indelungata, nu necesita ungere, etc. Ca dezavantaje se pot aminti cursa mica si forta variabila cu deplasarea tijei.

Fie schema unui motor pneumatic cu membrana (figura 7.7). La camerele cu simpla actiune, datorita presiunii aerului numai pe o singura fata a membranei, aceasta nu este fixata de tija, fiind in contact permanent cu discul de rigidizare.

|

|

1. carcasa superioara; 2. disc de rigidizare; 3. taler de sprijin al arcului: 4. arc; 5. carcasa inferioara; 6. membrana. |

Fig. 7.7

Carcasele motoarelor se executa din aliaje usoare si rezistente la coroziune. Ca procedee tehnologice de executie se folosesc turnarea de precizie si matritarea la rece, avand in vedere formele relativ complicate ale acestora. La motoarele cu simpla actiune, spatiul in care se monteaza arcul de readucere este in permanenta legatura cu atmosfera, asfel incat contrapresiunea sa fie minima.

Tijele sunt executate din otel de calitate sau otel inoxidabil si se trateaza termic sau se cromeaza dur pentru obtinerea unei duritati superficiale ridicate. Capetele tijelor sunt prevazute cu portiuni filetate pentru fixarea de centrul membranei, respectiv pentru montarea pieselor de legatura.

Elementele clasice folosite in constructia motoarelor pneumatice, au forme foarte variate, reprezentand elementul cel mai important al acestora si influentand esential randamentul si fiabilitatea motoarelor. Ca tipuri constructive pot fi: membrane plane fig. 7.8,a), tronconice fig. 7.8, b), ondulate fig. 7.8, c) sau cilindrice fig. 7.8, d).

|

|

|

|

|

|

a |

b |

c |

d |

Figura 7.8

In zona centrala, membranele se fixeaza prin discuri metalice asamblate prin filet sau prin incastrarea directa in materialul membranei.

Calculul motoarelor pneumatice cu membrana

Forta activa, respectiv incarcarea membranei se calculeaza considerand-o conventional ca un sistem de grinzi pe trei reazeme, cu o incarcare uniforma datorita presiuni.

Considerand

o suprafata elementara ![]() , si presupunand ca forta se transmite

discului rigid invers proportional cu distanta de la aria

elementara considerata la conturul incastrat, forta

elementara se transmite discului rigid, respectiv tijei va fi:

, si presupunand ca forta se transmite

discului rigid invers proportional cu distanta de la aria

elementara considerata la conturul incastrat, forta

elementara se transmite discului rigid, respectiv tijei va fi:

![]()

in care: ![]() raza de incastrare a membranei,

raza de incastrare a membranei, ![]() raza discului rigid.

raza discului rigid.

Integrand pentru intreaga suprafata activa a membranei se obtine forta:

![]()

![]()

![]()

Forta de apasare pe discul rigid este data de relatia:

![]()

Fota transmisa de membrana va fi:

in care  este coeficientul de

incarcare al membranei, iar S este aria membranei motorului pneumatic.

este coeficientul de

incarcare al membranei, iar S este aria membranei motorului pneumatic.

Se observa ca in conditiile impuse

initial, coeficientul de incarcare depinde numai de raportul ![]() .Pentru conditiile reale de functionare,

relatia anterioara da informatii aproximative.

.Pentru conditiile reale de functionare,

relatia anterioara da informatii aproximative.

Forta transmisa de motorul pneumatic cu membrana poate fi determinata cu relatia:

![]()

in care este coeficientul de reducere a incarcarii care depinde de materialul membranei, de dimensiunile geometrice, de modul de asamblare a tijei,etc.

Camerele pneumatice, tipizate se executa in urmatoarele variante;

a--cu simpla actiune si revenire cu arc;

b--cu dubla actiune;

c--cu dubla actiune, rotitoare.

Membranele sant de forma tronconica sau ondulata si sunt executate din cauciuc cu insertie textila.

Motoare pneumatice rotative

Criteriul principal de clasificare il constituie tipul procesului de transformare a energiei pneumatice in energie mecanica:

a) motoare pneumostatice sau volumetrice, (figura 7.9);

b) motoare pmeumodinamice sau turbine, (figura 7.10);

Fig. 7.9

Fig. 7.10

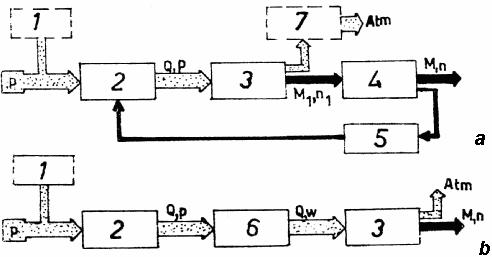

Schemele bloc de functionare pentru cele doua categorii sunt prezentate in figura 7.11, in care s-au notat:

ungator, cu rolul de a pulveriza particule fine de lubrifiant in aerul comprimat pentru micsorarea frecarilor;

element de distributie si comanda, care dirijeaja si controleaza alimentarea cu aer comprimat;

elementul motor, format din stator si rotor ca parti principale;

reductor de turatie, utilizat la micsorarea turatiei conform cu cerintele mecanismului actionat;

regulator de turatie, cu rolul de a impiedica ambalarea motorului la micsorarea sau anularea sarcinii;

ajutaj, cu rolul transformaii energiei de presiune in energie cinetica;

amortizor de zgomot, destinat scaderii intensitatii zgomotului produs prin destinderea aerului comprimat.

Fig. 7.11

Alegerea tipului de motor se poate face in functie de turatia nominala. La turatii foarte mari (peste 100.000 rot/min) se folosesc motoarele cu turbina. Pentru turatii cuprinse in gama 10.000100.000 rot/min, se folosesc motoare cu palete. In domeniul 150010.000 rot/min sunt preferate motoarele cu roti dintate sau cu palete profilate, iar motoarele cu pistonase sunt folosite la turatii mici (200300 rot/min).

Motoare pneumatice cu turbina

Se utilizeaza cand se cere realizarea unor turatii mari si foarte mari, la dimensiuni de gabarit reduse, puteri specifice mari si cu fiabilitate ridicata. Se folosesc la antrenarea unor scule cu mana, la antrenarea unor capete de rectificat, gaurit, frezat etc. Un domeniu in care si-au gasit aplicatii de neinlocuit, este realizarea microturbinelor dentare, la care turatia poate creste pana la 200.000600.000 rot/min, in conditii de zgomot redus, constructie simpla si fiabilitate ridicata.

In ultimul timp, in scopul cresterii turatiei maxime, se renunta la lagarele pe rulmenti, la care nmax = 250.000 rot/min, folosindu-se lagarele gazostatice care permit cresterea turatiei pana la nmax = 500.000600.000 rot/min.

Principiul constructiv pentru un motor pneumatic cu turbina se poate vedea in figura 7.12, in care sunt pozitionate urmatoarele parti componente: corpul 1 solidar cu bratul 7, rotorul 2, arborele 3, rulmentii 4 si 5 si capacul 6. Alimentarea si evacuarea se fac prin canalele 8 si respectiv 9.

Figura 7.12

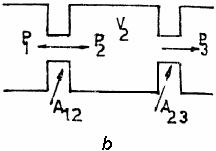

Motoare pneumatice pas cu pas

Aceste motoare au o miscare sacadata, constand din deplasari egale ca marime, reprezentand pasii motorului. Comanda, respectiv deplasarea pas cu pas a motorului se face prin actiunea impulsurilor pneumatice aplicate la intrare. Realizarea elementelor de executie pas cu pas a fost impusa de existenta unor aplicatii practice care cer sa se execute deplasari scurte si rapide, precum si pentru ca permit realizarea unor structuri mai simple, imbunatatind precizia de pozitionare si fiabilitate prin legarea la dispozitivele numerice de calcul.

In comparatie cu motoarele electrice pas cu pas, cele pneumatice sunt simple, robuste, insensibile la suprasarcini si au o greutate redusa.

Frecventa de lucru este de ordinul zecilor si chiar sutelor de pasi pe secunda. In conditii de lucru dificile (medii explozive, pericol de incendiu, radioactivitate, temperaturi ridicate), aceste motoare reprezinta o solutie sigura.

Dupa felul miscarii, motoarele pneumatice pas cu pas pot fi rotative sau liniare. Dupa principiul constructiv pot fi: cu mecanisme cu sens unic, cu angrenaje armonice, cu pistoane profilate sau excentrice, cu mecanisme cu came.

Functionarea pas cu pas impune definirea unor marimi caracteristice specifice, deosebite de cele ale motoarelor cu functionare continua. Aceste marimi sunt caracteristice tuturor motoarelor pas cu pas (electrice, electro-hidraulice, pneumatice). Pentru ambele tipuri de motoare pas cu pas -rotative si -liniare se definesc urmatoarele marimi:

--pasul unghiular sau pasul liniar, care reprezinta deplasarea unghiulara sau liniara pe care elementul de iesire al motorului o executa la aplicarea unui impuls de comanda;

--eroarea de pas reprezinta abaterea sistematica maxima, fata de valoarea nominala a pasului;

--momentul de indexare propriu, respectiv forta de indexare, este egal cu momentul rezistent maxim ce poate fi aplicat la arborele motorului pneumatic pas cu pas nealimentat cu presiune, fara sa provoace rotirea continua, adica pierderea pozitiei;

--frecventa de comanda, reprezinta frecventa impulsurilor de comanda, care este egala in cazul unei functionari corecte, cu numarul de pasi pe care-l executa motorul pe secunda.

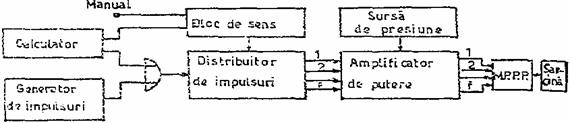

Performantele motoarelor pneumatice pas cu pas sunt strans legate de sistemul de comanda si alimentare. Fie schema bloc a unui sistem de actionare cu motoare pneumatice pas cu pas.

Impulsurile de presiune sunt realizate in general cu ajutorul unor distribuitoare pneumatice 3/2 (amplificatoare de putere), comandate pneumatic sau electric. Celelalte blocuri ale sistemului de actionare pot fi pneumatice sau electrice. Impulsurile de comanda pot fi primite de la un generator de impulsuri propriu sistemului cu posibilitatea reglarii frecventei, sau de la un calculator numeric de proces. Motoarele pneumatice pas cu pas se utilizeaza aproape exclusiv in circuit deschis, deoarece frecventele de lucru sunt relativ mici.

Dintre domeniile in care se utilizeaza motoarele pneumatice pas cu pas se pot mentiona:

---pozitionarea si actionarea diferitelor organe de reglaj;

---actionarea manipulatoarelor si robotilor industriali;

---actionarea automatelor de control si montaj;

---actionarea dispozitivelor si masinilor din industria textila, industria prelucrarii lemnului, industria alimentara, etc.

Aparataj pneumatic

Aparatajul pneumatic are acelasi rol functional si este similar din punct de vedere constructiv cu aparatajul hidrostatic. Elemente suplimentare apar in cadrul aparatajului auxiliar.

Aparatajul auxiliar al sistemelor de actionare pneumatica

Alimentarea cu aer sub presiune a elementelor unei instalatii de actionare pneumatica si asigurarea circulatiei agentului motor in conformitate cu schema data, presupune existenta pe langa elementele cunoscute (conducte, racorduri, filtre etc) si a unor elemente specifice actionarilor pneumatice: rezervoare tampon, camere de vid, camere de expansiune, instalatii de filtrare si uscare a aerului, dispozitive de siguranta si protectie, regulatoare cu actiune continua, amortizoare de zgomot, etc.

Rezervoarele tampon au rolul de a mentine o presiune mai uniforma in retea si pentru a micsora influenta oscilatiilor provocate de refularea compresorului, precum si a consumului neuniform de aer. In retelele de vid, rolul rezervorului tampon il indeplineste recipientul de vid.

Cand este necesara o uscare buna a aerului, se utilizeaza separatoarele de apa, a caror functionare se bazeaza pe separarea apei prin racirea aerului sau prin folosirea unor mijloace chimice. Pentru golirea retelei pneumatice de acumularile de apa si ulei, se intercaleaza in locurile de acumulare, robinete de purjare.

Functionarea unor mecanisme pneumatice presupune ungerea acestora. In acest scop se folosesc ungatoare pneumatice ce functioneaza pe principiul ejectorului, la care lubrifiantul sub forma de ceata este transportat chiar de aerul comprimat.

Pentru diminuarea zgomotului produs de evacuarea aerului in atmosfera, se plaseaza pe orificiile de evacuare amortizoare fonice.

In figura 7.20 se prezinta o schema a unei statii de alimentare cu aer comprimat.

Figura 7.20 Statie de preparare a aerului comprimat. 1-compresor; 2-schimbator de caldura; 3-filtru uscat la aspiratie; 4-rezervor tampon; 5-filtru pentru particule solide, pentru apa si ulei; 6-regulatoare de presiune.

Amortizoare pneumatice

Functionare, parametri.

Amortizoarele pneumatice au rolul sa absoarba partial sau total energia acumulata in masele in miscare si sa impiedice in acest fel uzura prematura sau distrugerea prin rupere la inversarea sensului de miscare.

Sunt doua tipuri. Unele lucreaza in ciclu inchis, cu aceeasi cantitate de aer, pe principiul comprimarii aerului si apoi al destinderii acestuia (fig. 7.21, a). A doua categorie functioneaza pe principiul comprimarii si evacuarii simultane a aerului, situatie in care energia acumulata este pierduta partial sau total (fig. 7.20, b).

|

|

|

a b

Figura 7.21.

Parametrii specifici amortizoarelor pneumatice sunt:

a) Coeficientul de amortizare definit ca rort dintre diferenta energiilor cinetice in cazul miscarii libere si a celei fortate si energia cinetica a miscarii libere:

![]()

unde c1 si cf sunt vitezele miscarilor libere si fortate.

b) Coeficientul de micsorare a fortei de inertie:

![]()

in care I este forta de inertie iar F este forta pe care o opune amortizorul pneumatic.

c) Coeficientul de micsorare a vitezei, dat de relatia:

![]()

Acesti indici permit sa se aprecieze destul de obiectiv calitatea amortizorului si constituie elemente de plecare in studierea datelor de proiectare a amortizoarelor pneumatice.

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2024 - Toate drepturile rezervate -| |

|

|

|||

|

|||

|

|||

Documente online pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||