| Aeronautica | Comunicatii | Drept | Informatica | Nutritie | Sociologie |

| Tehnica mecanica |

Tehnica mecanica

|

|

Qdidactic » stiinta & tehnica » tehnica mecanica Tehnologia elaborarii otelului in cuptoarele electrice cu arc |

Tehnologia elaborarii otelului in cuptoarele electrice cu arc

TEHNOLOGIA ELABORARII OTELULUI IN CUPTOARELE ELECTRICE CU ARC

Cuptorul electric cu arc este un agregat metalurgic care prezinta urmatoarele avantaje:

posibilitatea topirii rapide a fierului vechi si a obtinerii unei temperaturi ridicate;

posibilitatea mentinerii unei atmosfere reducatoare.

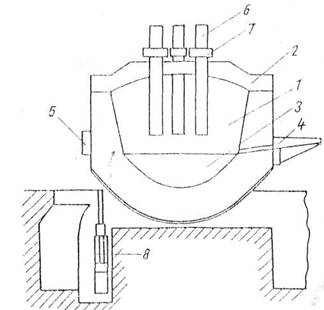

In fig. 1 se prezinta schematic cuptorul electric cu arc.

Fig. 1. Schema cuptorului electric cu arc

Cuptorul electric cu arc functioneaza cu curent trifazat avand pe fiecare faza cate un electrod. Cuptorul propriu-zis este format dintr-o cuva 1 din tabla de otel captusita cu material refractar si o bolta detasabila 2 in care sunt lasate trei orificii prin care trec trei electrozi 6, sustinuti la capetele de prindere 7, usa de lucru 5 si una pentru evacuarea otelului. Arcul electric se formeaza intre cei trei electrozi prin baia metalica 3. De aceea, cuptorul electric cu arc mai poarta si denumirea de cuptor cu arc cu actiune directa. In timpul elaborarii, cuptorul poate fi basculat cu ajutorul unei instalatii de basculare 8, spre usa de lucru cu circa 15° pentru evacuarea zgurii sau cu 4550° spre jgheabul de evacuare 4. Alimentarea cuptorului cu energie electrica se face de la reteaua de inalta tensiune prin intermediul unui transformator de putere.

1. Fluxul tehnologic al unei otelarii cu cuptoare electrice cu arc

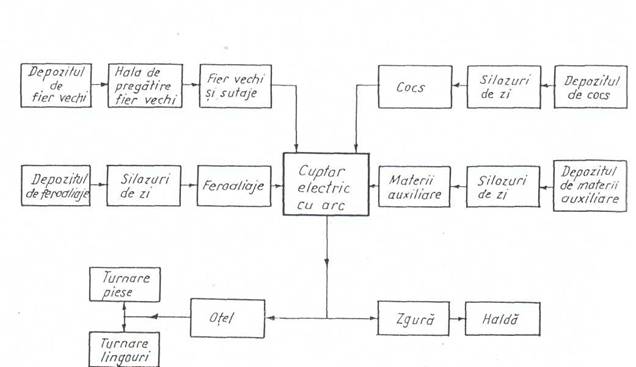

In fig.2 se prezinta fluxul tehnologic al unei otelarii cu cuptoare electrice cu arc. Materiile prime utilizate sunt fierul vechi, cocsul si feroaliajele. Fierul vechi se incarca cu ajutorul unor bene. Feroaliajele, cocsul si materiile auxiliare sunt preluate din silozurile de zi aflate pe platforma de lucru cu ajutorul unor masini de incarcare prevazute cu troci, sunt cantarite si introduse in cuptor cu ajutorul trocilor sau manual. Introducerea acestor materiale se face in anumite faze ale procesului de elaborare, conform tehnologiei de lucru. Otelul rezultat se toarna in lingouri sau in piese, cu ajutorul oalei de turnare iar zgura este trimisa la halda cu oalele de zgura.

![]() Fig.2. Schema fluxului tehnologic al unei

otelarii cu cuptoare electrice cu arc

Fig.2. Schema fluxului tehnologic al unei

otelarii cu cuptoare electrice cu arc

2. Particularitatile procesului de elaborare in cuptorul electric cu arc,

cu captuseala bazica

Procedeul bazic este cel mai folosit, circa 95% din otelul produs in cuptoarele electrice elaborandu-se dupa acest procedeu.

Ajustarea se face cu magnezita sau cu dolomita granulata, uscata sau amestecata cu zgura, sau cu magnezita macinata amestecata cu silicat de sodiu. Ajustarea dureaza 530 min, in functie de capacitatea cuptorului si de gradul de mecanizare a acestei operatii.

|

Incarcarea. Cuptoarele mici si mijlocii se incarca pe usa de incarcare, iar cele mai mari, pe sus, cu ajutorul cosului sau benei de incarcare. Operatia se face manual la cuptoarele sub 10 t si mecanizat la cuptoarele mari. incarcatura nu trebuie sa contina elemente care consuma mult oxigen datorita conditiilor slab oxidante. De regula, ea este compusa din fier vechi si cocs sau pana la 20% fonta fara fosfor. Pentru amorsarea rapida a arcului electric este important modul de aranjare a incarcaturii. Pentru aceasta trebuie respectate cateva reguli de baza:

- in partea de jos incarcatura trebuie sa fie mai compacta ( material marunt si greu);

- in centru incarcatura trebuie sa fie mai inalta decat la periferie;

- sub fiecare electrod se aseaza bucati de cocs pentru a usura formarea arcului electric.

Incarcatura mecanizata dureaza circa 5 min.

Incalzirea si topirea. Cuptorul electric este agregatul cel mai potrivit pentru topirea fierului vechi. Durata topirii este functie de urmatorii factori:

- gradul de pregatire a incarcaturii;

- compactitatea incarcaturii;

- puterea transformatorului;

- conducerea topirii.

In functie de gradul de oxidare urmarit pentru sfarsitul topirii, in primul rand pentru carbon, metoda de topire poate fi cu oxidare completa, oxidare partiala sau fara oxidare. Alegerea uneia sau alteia dintre metode se face functie de calitatea ceruta otelului si de fierul vechi din incarcatura. Indiferent de metoda de topire este necesar ca zgura de topire sa fie formata de timpuriu si sa fie activa, adica sa fie bazica, fluida si fierbinte. in aceste conditii afinarea incepe curand dupa topire si fierberea este intensa.

Metoda de topire fara oxidare se foloseste la elaborarea otelurilor bogat aliate, avand in incarcatura deseuri bogat aliate cu elemente ce trebuie recuperate.

Metoda de topire cu oxidare partiala, incarcatura trebuie sa nu fie oxidata si sa contina sub 0,04% P. Este cea mai raspandita la elaborarea otelului.

Metoda de topire cu oxidare completa se aplica atunci cand fierul vechi este de calitate inferioara ( ruginit) si cu continut mare de fosfor ( > 0,08%).

in general, durata topirii este pentru cuptoarele de diferite capacitati, cuprinsa intre 60 si 180 min.

Afinarea. Indiferent de metoda de topire utilizata, la sfarsitul topirii cand toata incarcatura este topita se ia o proba de otel pentru a se determina compozitia chimica a baii metalice. In functie de metoda de topire nu se indeparteaza sau se indeparteaza partial sau total zgura de topire si se adauga minereu, sau se sufla oxigen pentru oxidarea carbonului. Daca continutul de carbon este prea mic se carbureaza baia metalica. Se lucreaza in aceasta perioada cu arc scurt si gros. Oxidarea carbonului si degajarea CO provoaca agitarea ( fierberea) baii metalice, favorizeaza marirea suprafetei de contact dintre zgura si baia metalica, asigura omogenizarea temperaturii si compozitiei baii metalice, indeparteaza gazele ( hidrogen si azot) si incluziunile metalice si asigura continuarea defosforarii si indepartarea partiala a sulfului.

La fierberea cu minereu se realizeaza viteze de decarburare de ordinul a 0,36.. .0,48% C/h (la inceputul fierberii chiar 0,50,7% C/h), iar cand se foloseste oxigen se obtin valori de 35 ori mai mari ( 1,82,4% C/h).

In subperioada de fierbere linistita viteza de decarburare scade sub 0,27% C/h ( de dorit sa nu scada sub 0,12% C/h).

Indepartarea gazelor din baia metalica (in special a oxigenului) depinde de viteza de decarburare, cantitatea de carbon oxidat si de continutul de gaze din otel. La cuptorul electric cu arc exista pericolul ca sa creasca continutul de azot din baia metalica, deoarece sub actiunea arcului electric moleculele de azot se disociaza ( N2 -* 2N), iar atomi'1 de azot ionizati in arc se dizolva usor in baie. Pentru a nu creste continutul de azot se recomanda ca perioada de afinare sa nu depaseasca 5560 min, din care 3545 min sa fie fierbere intensa.

Dezoxidarea. La procesul de elaborare a otelului in cuptorul electric bazic dezoxidarea se face prin difuziune si prin precipitare. Dezoxidarea prin difuziune se poate realiza folosind doua feluri de zguri dezoxidante: zgura alba si zgura carbidica.

Zgura dezoxidanta ( fara FeO) se poate forma in cuptorul electric cu arc deoarece atmosfera din cuptor este reducatoare. Zgura dezoxidanta se poate forma din zgura de afinare, daca nu contine P2O5, prin adaos de cocs si var pe zgura sau se formeaza o zgura noua prin adaos de var, fluorura si cocs, dupa evacuarea zgurii de afinare. in loc de cocs se pot folosi: deseuri de electrozi, ferosiliciu sau silicocalciu praf, carbid, granule de aluminiu.

Zgura alba se formeaza dintr-un amestec de var, praf de cocs si fluorina in proportie de 5:3:1. in zgura, sub actiunea arcurilor electrice se produce reactia:

3(C) + (CaO) (CaC2) + (1)

Carbura de calciu reactioneaza cu FeO care iese din baie in zgura prin difuziune, conform legii repartitiei. Pentru a mari puterea dezoxidanta a zgurii, pe aceasta se dau mereu amestecuri de var, CaF2, FeSi 75 praf (SiCa praf sau granule de Al). Zgura alba are un efect slab carburant asupra baii metalice, are continutul de FeO = 1 1,5% si CaC2 = 0,51%, are tensiune superficiala mare, deci aderenta mica la otel, ceea ce face ca sa se separe repede de baia metalica cand este antrenata in aceasta si sa se poata face alierea in timpul dezoxidarii.

Zgura carbidica se formeaza asemanator cu zgura alba, numai ca se foloseste obligatoriu cocs sau sparturi de electrozi (nu FeSi sau Al), se lucreaza la temperatura mai ridicata si se evita patrunderea aerului in cuptor. Zgura carbidica are un caracter mai puternic dezoxidant (FeO=1% si CaC2=11,5%), dar carbureaza puternic otelul si avand tensiune superficiala mica adera la baia metalica. De aceea, trebuie evitata alierea sau evacuarea otelului de sub zgura carbidica, deoarece aceasta se amesteca cu otelul, nu se mai poate separa si-l impurifica cu incluziuni nemetalice. Dezoxidarea prin difuziune decurge cu viteza mica. Ea se completeaza cu dezoxidarea prin precipitare.

Dezoxidarea prin precipitare sau finala se face in cuptor sau in cala de turnare, folosindu-se in general, ca dezoxidanti mangan, siliciu, aluminiu, adaugati in ordinea cresterii puterii lor de dezoxidare. Pot fi utilizati si alti dezoxidanti, in functie de scopul urmarit (structura, caracteristici mecanice).

Desulfurarea Cuptorul electric cu arc cu captuseala bazica asigura cele mai bune conditii pentru o indepartare avansata a sulfului. in timpul dezoxidarii prin difuziune sunt indeplinite aceste conditii: temperatura inalta, zgura puternic bazica si slab oxidanta. Desulfurarea este ajutata si de reactiile cu carbura de calciu, fluorura de calciu, siliciul si carbonul din zgura, dupa cum urmeaza:

(FeS) + (CaO) + 2C (CaS) + [Fe] + 2 (2)

2(FeS) + (CaC2) + 2(CaO) 3(CaS) +3[Fe] + 2 (3)

2(FeS) + 2(CaO) + (Si) 2(CaS) + 2[Fe] + (SiO2) (4)

2(FeS) + 2(CaF2) + (Si) 2(CaS) + 2[Fe] + (5)

Alierea. In cuptoarele electrice, elementele de aliere se introduc fie odata cu incarcatura metalica, fie in perioada de elaborare. Astfel, clementele cu afinitate pentru oxigen mai mica decat a fierului ( Ni, Mo, Cu, Co) pot fi introduse in incarcatura sau se adauga in timpul topirii. Pierderile sunt foarte mici. Elementele mai oxidabile decat fierul se adauga dupa ce zgura dezoxidanta a actionat un timp suficient iar corectarea compozitiei chimice se face in perioada de afinare-fierbere.

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2024 - Toate drepturile rezervate -| |

|

|||

|

|||

|

|||

Analize pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||