| Aeronautica | Comunicatii | Drept | Informatica | Nutritie | Sociologie |

| Tehnica mecanica |

Tehnica mecanica

|

|

Qdidactic » stiinta & tehnica » tehnica mecanica Aplicarea procedurilor de calitate - sudor |

Aplicarea procedurilor de calitate - sudor

APLICAREA PROCEDURILOR DE CALITATE - SUDOR

DEFECTELE IMBINARILOR SUDATE: CAUZE, METODE DE PREVENIRE SI REMEDIERE

Defectele sudurilor influenteaza in mod diferit rezistenta constructiei sudate. Admiterea unui defect trebuie facuta in conformitate cu normele tehnice care reglementeaza executia si controlul sudurii, cum si in functie de caracteristicile constructive si conditiile de lucru ale constructiei sudate.

Lipsa defectelor exterioare nu exclude existenta defectelor interioare; de aceea calitatea sudurii nu poate fi stabilita numai dupa aspectul exterior al acesteia.

Exista o mare diversitate de defecte, unele comune, altele specifice diferitelor procedee de sudare si materiale.

Defecte la pregatire si asamblare

Unghiul necorespunzator al rostului. Prelucrarea marginilor tablelor s-a executat sub un unghi diferit de unghiul indicat sau unghiul nu este uniform de-a lungul imbinarii.

Deschidere necorespunzatoare a rostului. Deschiderea rostului este mai mica sau mai mare decat cea prescrisa sau deschiderea nu este uniforma de-a lungul imbinarii.

Radacina necorespunzatoare a rostului. Prelucrarea marginilor tablelor de sudat s-a executat astfel, incat radacina rostului este diferita decat cea indicata, sau aceasta nu este uniforma de-a lungul imbinarii.

Denivelarea marginilor. Marginile pieselor de aceeasi grosime sau de grosime diferita sunt denivelate datorita asamblarii necorecte sau a neprelucrarii peretelui mai gros, iar diferenta de nivel depaseste limita admisibila.

Impuritati pe marginile de imbinare a pieselor. Curatirea incorecta a suprafetelor care prezinta Impuritati daunatoare calitatii sudurii (ulei, grasimi, vopsea, umezeala, zgura, pelicule de oxizi, etc.).

Defecte de forma geometrica si dimensiuni

Cusatura deplasata de axa rostului

Ingrosarea necorespunzatoare a cusaturii. Ingrosarea depaseste limita prescrisa si nu realizeaza o trecere lina la suprafata materialului de baza.

|

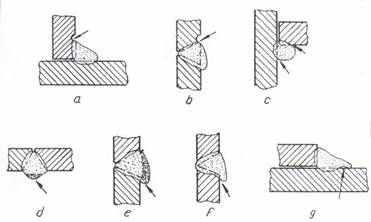

Defecte exterioare |

|

|

|

a | ||

|

b |

||

|

c |

cu crestaturi |

|

|

d | ||

|

e |

||

|

f | ||

|

g |

||

![]()

![]()

Craterele. Craterul este adancitura care ramane la extremitatea unei cusaturi dupa intreruperea procesului de sudare, cand metalul de adaos se ridica brusc, iar arcul electric sau flacara se intrerupe. Poate apare si la capetele cusaturii cand sudarea nu incepe si nu se termina pe placi montate la capetele imbinarilor.

Crestaturi marginale. Crestaturile marginale sunt canale in metalul de baza, langa marginea cusaturii, de-a lungul acesteia, cu adancime si lungime diferita. Crestaturile apar mai ales cand intensitatea curentului este prea mare sau pozitia si conducerea electrodului nu sunt corecte. La sudarea in cornisa si la sudarea in T, crestaturile apar mai ales la marginea superioara a cusaturii.

Crestaturile marginale au efect de crestatura cu concentrarea locala a tensiunilor create de fortele exterioare, favorizand producerea fisurilor, mai ales in cazul constructiilor de solicitari dinamice.

Scurgeri de metal topit. Metalul topit se scurge peste marginile cusaturii pe metalul de baza netopit, fara a realiza alierea cu acesta. Cel mai des, defectul apare la sudarea in T, sudarea in colt si sudarea in cornisa, cand pozitia si conducerea electrodului sau a flacarii nu sunt corespunzatoare. Defectul poate apare si cand intensitatea curentului este prea mare, forma si dimensiunile rostului nu sunt corespunzatoare, etc.

Strapungere in timpul sudarii, metalul de baza este perforat prin topire, iar metalul lichid, scurs, formeaza creste la radacina cusaturii. Defectul se produce cand deschiderea rostului este prea mare sau radacina rostului este prea mica si metalul de baza se topeste repede in aceasta portiune. Strapungerea creeaza rezistente in circulatia fluidului, iar la tevile fierbatoare sau la tevile ecran ale cazanelor, favorizeaza producerea crapaturilor in material.

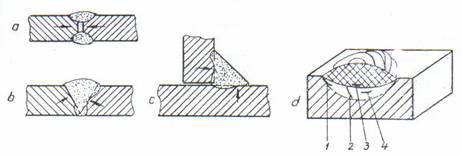

Defecte interioare: a - nepatrundere; b si c - nealiere; d - fisuri:

|

a - la trecerea dintre sudura si materialul de baza; b - transversala; c - in zona de patrundere; d - sub sudura |

|

Defecte interioare

Nepatrunderea apare in cazul netopirii metalului de baza sau a stratului depus anterior. Dupa locul unde se gaseste, exista nepatrundere intre straturi, nepatrundere la radacina cusaturii unilaterale sau bilaterale. Nepatrunderea poate apare datorita defectelor de prelucrare sau de asamblare (unghiul prea mic al rostului, deschiderea prea mica a rostului, inaltimea prea mare a radacinii, denivelarea marginilor de asamblare, etc.) Regim necorespunzator de sudare (intensitatea curentului, viteza de sudare, diametrul electrodului) tehnologia incorecta de sudare, incalzirea electrodului si intensificarea topirii lui fata de incalzirea insuficienta a metalului de baza, prezenta impuritatilor (zgura, oxizi) pe suprafetele de imbinare sau pe stratul depus anterior si care impiedica topirea materialului. Un caz particular de nepatrundere este lipsa de aliere pe marginea cusaturii. Defectul se caracterizeaza prin lipsa de legatura metalica intre metalul de baza si metalul depus intre acestea exista numai o slaba aderenta si deseori pe suprafata de contact exista strat de oxizi.

Lipsa de interpatrundere poate fi totala sau locala, pe una din fetele rostului. Lipsa de aliere are un efect similar cu cel al fisurilor si se poate produce datorita pozitiei si a conducerii incorecte a electrodului, din care cauza una din fetele rostului se incalzeste insuficient, regimului de sudare incorect, defectelor de prelucrare si de asamblare, etc.

Incluziunile gazoase reprezinta goluri in metalul cusaturii sau la suprafata sa, datorita gazelor care la racirea metalului depus au ramas incluse in acesta. Incluziunile au forma rotunda sau alungita cu peretii netezi, distribuite local sau grupate in linie. Gazele se formeaza din reactiile care au loc la sudare si se produc in cantitate mai mare cand marginile de sudat nu sunt curatate corect sau sunt umede, sau invelisul electrodului este umed. Formarea incluziunilor gazoase este favorizata de viteza mare de sudare, viteza mare de racire, eficienta termica redusa a sursei de caldura si fluidizarea redusa a metalului lichid, polaritate gresita, etc. Incluziunile gazoase se formeaza mai ales in primul strat de sudura, la reinceperea procesului de sudare, etc.

Incluziunile nemetalice sunt partile nemetalice ramase in metalul depus si pot fi de forma microscopica (depuse in interiorul sau la marginea cristalelor) si microscopica, de marime diferita, cu marginile neregulate. De obicei, sunt silicati, oxizi, sulfuri, etc., fiind rezultatul reactiilor metalurgice care au loc la sudare in conditiile normale, zgura formata se ridica la suprafata cusaturii. Particulele de zgura pot ramane in metalul depus cand fluiditatea metalului topit este redusa, viteza de sudare si de racire sunt mari, stratul aplicat anterior nu este corect curatat de zgura, marginile de sudat prezinta impuritati, zgura, pelicule de oxizi de la taierea cu flacara, etc.

Fisurile sunt discontinuitati produse prin ruperi locale de material sub actiunea tensiunilor proprii care depasesc limita de rezistenta a materialului din zona respectiva. Fisurile reduc sectiunea efectiva a cusaturii si formeaza locuri de concentrare a tensiunilor pentru care fisurile au tendinta de a creste in dimensiune, mai ales cand cusatura este supusa unor solicitari dinamice, provocand distrugerea constructiei sudate. Dupa dimensiuni, se deosebesc fisuri submicroscopice, fisuri microscopice si fisuri macroscopice. Dupa locul de aparitie sunt fisuri in metalul depus, fisuri in zona de influenta termica, fisuri in crater. Dupa directia de asezare fisurile pot fi longitudinale, transversale si radiale, iar dupa temperatura la care apar, fisuri la cald si fisuri la rece.

|

Factorii principali care favorizeaza formarea fisurilor sunt :

compozitia chimica a materialului de baza, proprietatile termofizice in structura acestuia, modul de elaborare a otelului (otelurile susceptibile de a da structuri de calire la sudare sunt sensibile la fisurarea in zona de supraincalzire) ;

conditiile de executie a sudurii, regimul de sudare, viteza de racire, temperatura mediului in care se sudeaza, procedeul de sudare, tipul electrodului ;

caracteristicile constructive, grosimea piesei, rigiditatea constructiei, tipul de imbinare (tendinta de fisurare creste cu grosimea piesei cand nu se aplica masuri tehnologice corespunzatoare) ;

prezenta hidrogenului dizolvat in metalul topit si care, la racire, se separa creand incluziuni gazoase cu presiuni interioare foarte mari, cauza a formarii microfisurilor.

Sudura supraincalzita - se produce cand viteza de sudare este prea mica in raport cu grosimea piesei si energia termica a sursei de caldura. Sudura cu structura de supraincalzire are caracteristici mecanice necorespunzatoare. Arderea materialului de sudare inrautateste considerabil proprietatile mecanice ale sudurii.

CONTROLUL CALITATII IMBINARILOR SUDATE

Controlul calitatii imbinarilor sudate se efectueaza prin urmatoarele metode :

Controlul vizual cu ochiul liber si la nevoie cu lupa. Se efectueaza in primul rand de sudor in timpul sudarii si dupa sudare, pentru a se observa si a se elimina defectele care apar, si anume : pori, incluziuni de zgura, fisuri, crestaturi marginale, scurgeri, neregularitati (abateri dimensionale) etc. Controlul vizual exterior trebuie executat in proportie de 100% si de tehnicianul de control, inainte de efectuarea controlului nedistructiv.

Controlul nedistructiv prin mijloace fizice (defectoscopie ultrasonica sau radiografiere). Se executa conform instructiunii respective de control intr-un interval de timp cat se poate de scurt dupa terminarea sudurii, pentru a depista la timp sudurile defecte si pentru a se depista rebuturile in lant. Toate imbinarile sudate la sistemul de presiune al cazanului si conductele aferente (inclusiv drenaje si aerisiri pana la primul ventil) trebuie sa fie controlate nedistructiv prin una din metode, conform avizului ISCIR.

Controlul distructiv prin incercari mecanice si analiza metalografica.

Clasele de calitate admisibile (defectele maxime admisibile) sunt prescrise de proiectant.

Sudurile cu defecte neadmisibile trebuie remediate fara intarziere si controlate din nou. La resudarea locurilor de remediere se vor utiliza sudori cu experienta pentru a se preveni remedieri succesive. Daca zona defecta reprezinta mai mult de o treime din lungimea cusaturii, se taie intreaga sudura.

La instalatiile energetice folosirea imbinarilor sudate este foarte importanta. O sudura necorespunzatoare prin executie, avand defecte neadmisibile poate ceda in timpul exploatarii, declansand o avarie si pagube materiale foarte mari, in consecinta toate imbinarile sudate trebuie sa fie bine executate, fara defecte neadmisibile.

Pentru a avea o garantie in privinta calitatii imbinarilor sudate, pe langa indeplinirea tuturor conditiilor privind calitatea materialelor si tehnologia de executie a imbinarilor sudate si a tratamentelor termice este necesar sa se efectueze cat se poate de strict controlul calitatii imbinarilor sudate in vederea depistarii tuturor defectelor neadmisibile.

Defectele caracteristice ale imbinarilor sudate sunt definite si clasificate conf. standardelor in vigoare. Incadrarea defectelor imbinarilor sudate in clase de calitate se face conform instructiunilor tehnice la instalatii mecanice sub presiune si instalatii de ridicat.

Stabilirea defectelor maxime admisibile se face de catre proiectantul instalatiei sau constructiei, prin stabilirea claselor de calitate in care trebuie sa se incadreze toate imbinarile sudate.

Clasa de calitate a imbinarilor sudate prescrisa de proiectant nu trebuie confundata cu clasa de executie a imbinarilor sudate, care se prescrie tot de proiectant si stabileste conditiile de executie ale imbinarilor sudate in functie de conditiile de rezistenta impuse.

Verificarea calitatii imbinarilor sudate la instalatii mecanice sub presiune, conform prescriptiilor tehnice ISCIR trebuie sa cuprinda urmatoarele examinari si incercari :

examinarea aspectului exterior ;

incercari distructive mecanice si metalografice ;

examinarea cu metode de control nedistructiv ;

incercarea de presiune hidraulica la rece.

Examinarea aspectului exterior

examinarea aspectului exterior se executa in proportie de 100% la toate imbinarile sudate, de catre sudorul care executa sudura, in timpul sudarii si dupa terminarea sudurii, de catre RTS-ist si CTC-ist inainte de efectuarea controlului nedistructiv ;

examinarea aspectului imbinarilor sudate se efectueaza cu ochiul liber utilizand instrumente de masurat, sabloane si aparate obisnuite de marit (lupe, microscoape portabile, etc.) ;

La examinarea aspectului nu se admit defecte de tipul :

crapaturi cu fisuri in cusatura sudata sau in zona de influenta termica a metalului de baza ;

santuri (crestaturi) la margine sau in cusatura ;

cratere, incluziuni de zgura sau pori in cusatura sudata ;

abateri ale dimensiunilor cusaturii peste limitele admise in proiect ;

frangerea axei tevii in dreptul cusaturii sudate ;

nepatrunderi la

radacina cusaturii sudate fara completarea la

radacina sau fara inel suport, mai mari de 15% din

grosimea materialului de baza, dar nu mai mari de

Incercari distructive mecanice si metalografice:

Incercarile trebuie executate conform standardelor in vigoare, iar rezultatele incercarilor mecanice, a masuratorilor de duritate si a analizelor metalografice trebuie sa satisfaca prevederile prescriptiilor tehnice ISCIR in vigoare.

Examinarea cu metode de control nedistructiv

examinarile nedistructive ale imbinarilor sudate se executa prin defectoscopie ultrasonica, radiografiere cu radiatii penetrante ; defectoscopie cu pulbere magnetica si masurarea duritatii cu ciocanul « Poldy » ;

controlul radiografic al imbinarilor sudate se efectueaza pentru stabilirea calitatii imbinarilor sudate cap la cap la instalatii mecanice sub presiune si de ridicat;

controlul ultrasonic al imbinarilor sudate cap la cap prin topire se efectueaza conform prescriptiilor tehnice col. ISCIR ;

controlul cu pulbere magnetica ;

controlul cu lichide penetrante.

Modul si volumul controlului nedistructiv este prevazut in tehnologia de sudare a fiecarui obiectiv, intocmita de proiectantii de specialitate pe baza indicatiilor din proiectul de executie si prescriptiile tehnice ISCIR. Sudurile cu defecte neadmisibile trebuie remediate fara intarziere si apoi controlate din nou. La resudarea locurilor de remediere trebuie utilizati sudori cu experienta pentru a preveni remedierile succesive.

Incercarea de presiune hidraulica la rece

Incercarea de presiune la

rece se efectueaza conform prescriptiilor tehnice ISCIR in vigoare.

Controlul calitatii imbinarilor sudate

Imbinarile sudate se controleaza cu multa atentie, controlul fiind efectuat in stadiul final, respectiv dupa executarea imbinarilor, in timpul executiei, precum si inainte de inceperea lucrarilor de sudare.

Controlul inainte de inceperea lucrarilor comporta verificarea proprietatilor metalului de baza, precum si a celui de adaos.

Controlul in timpul sudarii se refera la verificarea dimensionala, aspectului si uneori asupra defectelor interne, a marginilor de sudat, a straturilor de sudura depuse, etc. ; prin acest control se urmareste stabilirea exactitatii prelucrarii marginilor, a rostului, curatarea straturilor depuse succesiv, defecte in metalul depus sau ale marginilor, etc.

In stare finala, pentru imbinarile executate prin topire, se urmareste verificarea dimensiunilor, precum si a defectelor interioare si exterioare ale cusaturii, prin diverse mijloace de control.

Controlul aspectului si al dimensiunilor cusaturii se executa pe produsul de sudat, pe intreaga lungime a acestuia.

Analiza microscopica si incercarile mecanice se executa pe epruvete scoase din placile de control, executate o data cu imbinarea sudata a produsului si in aceleasi conditii, respectiv cu aceeasi tehnologie de sudare ; in mod curent, placile de control trebuie executate in continuarea cusaturii sudate a produsului, prin prinderea placii de elementul care se sudeaza si numai in cazuri in care acest lucru nu este posibil separat. Numarul acestor probe se fixeaza pe diverse normative tehnice sau prin proiect, iar dimensiunea lor trebuie sa permita scoaterea a cel putin unui numar dublu de epruvete (pentru probe si contraprobe).

In ceea ce priveste controlul prin ultrasunete, rontgenografic sau cu raze g, magnetice, etc., se executa direct pe produsul sudat in anumite procente, functie de importanta constructiei respective.

|

Grupa |

Felul defectului |

Modul de control |

|

Defecte de forma geometrica si dimensiuni |

Cusatura neuniforma, cusatura deplasata sau ingrosarea necorespunzatoare a cusaturii |

Examinarea vizuala si masuratori cu sublerul sau control cu sabloane |

|

Defecte exterioare si interioare |

Cratere, cusaturi marginale, scurgere de metal topit, nepatrundere, strapungere, incluziuni gazoase sau nemetalice, fisuri, sudura supraincalzita |

Examinarea vizuala, masuratori, control cu ultrasunete, rontgenografic, cu raze gamma, magnetic si analiza metalografica in sectiune |

|

Defecte de structura, compozitie chimica si proprietati mecanice |

Structura necorespunzatoare |

Analiza metalografica |

|

Compozitie chimica necorespunzatoare |

Analiza chimica |

|

|

Caracteristici mecanice necorespunzatoare |

Incercari mecanice si tehnologice |

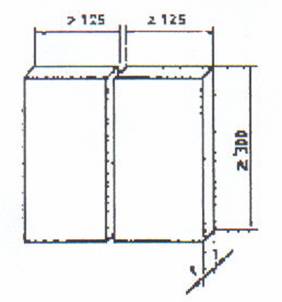

Probele si epruvetele pentru autorizare

Conform PT CR9/1-2003, pentru procedeul de sudare 111, probele pentru incercari se executa respectand dimensiunea de min. 300mm.

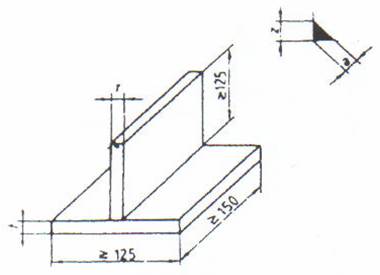

Dimensiunile probei pentru sudarea cap la cap la table

Dimensiunile probei pentru sudura in colt

Pentru t > 6mm; a < 0,5 t;

Pentru t < 6mm; 0,5 t < a < 0,5 t ;

(Z = 0,7 t)

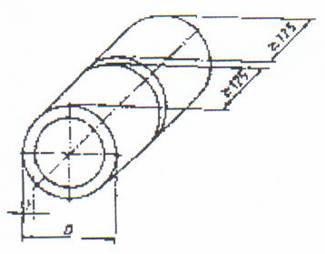

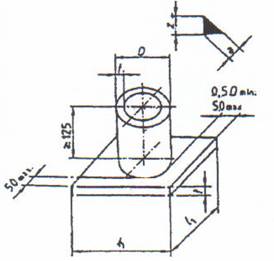

Dimensiunile probei pentru sudura cap la cap

Dimensiunile probei pentru sudura in colt la teava

Probele practice se vor efectua pe baza unei proceduri de sudare omologate conf. BT CR7/1-2003, autorizarea sudorului poate fi facuta si concomitent cu omologarea unei proceduri de sudare, proba de omologare constituind si proba de examinare in vederea autorizarii pentru sudorul respectiv iar inaintea inceperii sudarii probele vor fi marcate cu semnul (poansonul) inspectorului si al sudorului.

Dupa sudare probele vor fi supuse urmatoarelor examinari si incercari :

examinare vizuala ;

verificarea dimensionala ;

examinarea cu pulberi magnetice sau lichide penetrante ;

examinarea radiografica care se va efectua in aceleasi conditii ca la omologarea proceduri de sudare conform prevederilor PT CR7/1-2003.

Incercarile mecanice:

incercarea la indoire ;

incercarea la rupere ;

La examinarea vizuala a probelor sudate nu vor fi admise:

crapaturi si fisuri in sudura sau in ZIT;

santuri marginale;

cratere in sudura sau pori;

lipsa de patrundere la radacina ;

denivelari ale marginilor tablelor sau tevilor mai mari de 10% grosime ;

la tevi, trebuie ca axa tevii sa nu fie franta in dreptul sudurii si diametrul interior sa nu fie redus in dreptul sudurii datorita scurgerii de metal de adaos (topit), cu mai mult de 6% din cel mult 4mm.

La probele sudate examinate cu pulberi magnetice sau lichide penetrante criteriile de acceptare a imbinarilor sudate vor fi in conformitate cu prescriptiile tehnice in vigoare.

La examinarea radiografica nu trebuie sa se constate crapaturi sau fisuri in materialul depus sau in ZIT lipsa de topire sau nepatrundere, pori sau incluziuni de zgura cu diametrul de maxim 1mm, fiecare in numar de cel mult 5 pe cm2 de suprafata a cusaturii sudate analizate.

Epruvetele sudate pentru incercarile mecanice la indoire nu vor avea defecte deschise depasind 3mm, masurate in orice directie pe suprafata convexa a epruvetei dupa indoire.

La epruvetele sudate pentru incercarile mecanice supuse la incercarea la rupere, aspectul rupturii va fi examinat in ruptura nefiind admise fisuri, lipsa de topire sau nepatrundere, incluziuni de gaze sau de zgura.

DEFORMATII SI TENSIUNI IN TIMPUL SUDARII SI METODE DE COMBATERE A LOR

In timpul procesului de sudare marginile pieselor de sudat se incalzesc succesiv si rapid iar in urma inaintarii de-a lungul liniei de sudura, metalul topit, respectiv solidificat se raceste cu o viteza mai redusa. In timpul incalzirii se produce dilatarea materialului iar la racire contractia zonelor topite si incalzite.

Topirea si incalzirea fiind locala, dilatarea materialului care se produce este impiedicata de zonele alaturate reci sau putin incalzite din care cauza dilatarea la sudare este mai mica decat contractia la racire fapt ce conduce la micsorarea cusaturii de sudura (aceasta devenind mai scurta decat lungimea pe care a avut-o inainte de sudare). Aceasta racire provoaca in regiunea sudata precum si in ZIT (zona influentata termic), tensiuni interne.

Linia de sudura, micsorata in urma contractiei supune in sens longitudinal zonele invecinate la eforturi de compresiune pentru ca la randul lor zonele invecinate sa supuna sudura la eforturi de tractiune cu tendinta de a o reduce la lungimea initiala. Sudura o data contractata provoaca tensiuni interne remanente pe intreaga lungime de valori ce variaza in functie de directia longitudinala, transversala si de grosimea sudurii.

Tensiunile pot fi :

temporare, daca dispar odata cu actiunea factorilor ce le-au produs ;

remanente, daca se mentin dupa incetarea actiunilor care le provoaca in care caz produc deformatii sau chiar crapaturi ;

Cauzele care provoaca tensiunile remanente sunt incalzirea succesiva a liniei de sudare, incalzirea respectiv racirea modificand-se de-a lungul cusaturii de sudura, dilatarile si contractiile sunt neuniforme si creeaza tensiuni remanente.

Regimul de sudare, forma pieselor, a cusaturilor si a rosturilor influenteaza direct marimea tensiunilor.

caracteristicile fizice ale materialelor metalice sudate : conductivitatea termica, modulul de elasticitate, limita elastica ;

viteza de racire (in special la metale calibile, fonte) ;

tehnologia de sudare necorespunzatoare;

succesiunea gresita a executiei sudurilor;

grosimea mare a pieselor de sudat;

temperatura ambianta prea scazuta, etc.

Metode de combatere a deformatiilor si tensiunilor

sudarea sa se execute in dispozitive de sudare iar sudurile sa se execute in ordinea prevazuta in fisa tehnologica de sudare ;

in cazul in care piesele sunt asamblate prin suduri de prindere in dispozitive se vor prevedea deformatiile necesare in sens contrar celor produse la sudare ;

la sudarea pieselor de grosimi diferite se recomanda ca marginea piesei mai groase sa fie subtiata pentru ca imbinarea sa poata fi executata ca in cazul tablelor de aceeasi grosime.

In practica se mai folosesc si alte metode de prevenire si de micsorare a deformatiilor si tensiunilor in functie de calitatea materialului, de dispozitia cusaturii, etc.

preincalzirea sau preincalzirea cu incalzire concomitenta in timpul sudarii (la materialele greu sudabile);

folosirea de placi de cupru pe partea opusa suduri, racind piesa in timpul sudarii (impiedica producerea deformatiilor).

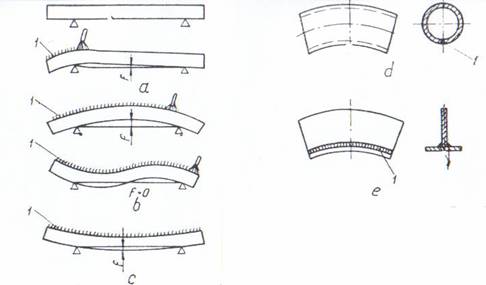

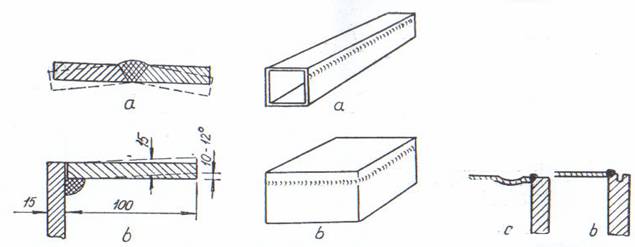

Dupa sudare piesele sunt supuse operatiei de indreptare care se executa cu ciocane sau eventual la prese, dispozitive de indreptare, etc. si de asemenea pot fi supuse si tratamentelor termice prin care se detensioneaza complet. Modul de deformare a pieselor sudate :

|

|

a - platbanda ; b - deformarea in timpul operatiei de sudare; c -deformarea dupa sudare; d - deformarea dupa sudarea unei tevi pe generatoare; e - deformarea dupa sudarea unui profil T; |

|

Deformatii prealabile de sens contrar celor rezultate dupa sudare |

Liniile corecte dupa sudare: |

Sudarea corecta a unei piese subtiri cu o piesa groasa: |

|

a. pentru imbinarea cap la cap; b. pentru imbinarea de colt. |

a. la cutii de gheata ; b. la funduri de container. |

a. cu ondularea unei piese subtiri b. cu executarea unei crestaturi in piesa groasa |

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2024 - Toate drepturile rezervate -| |

|

|

|||

|

|||

|

|||

Lucrari pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||