| Afaceri | Agricultura | Comunicare | Constructii | Contabilitate | Contracte |

| Economie | Finante | Management | Marketing | Transporturi |

Instalatii

|

|

Qdidactic » bani & cariera » constructii » instalatii Instalatii de reducere a emisiilor de particule solide - separatoare gravitationale, instalatii de separare prin inertie si impact |

Instalatii de reducere a emisiilor de particule solide - separatoare gravitationale, instalatii de separare prin inertie si impact

Instalatiile folosite pentru desprafuirea gazelor de ardere se clasifica, dupa mediul in care lucreaza, astfel:

separatoare cu mediu uscat:

separatoare pe baza de forte masice, care in functie de natura fortei masice preponderente, se impart la randul lor in urmatoarele grupe:

separatoare gravitationale (camere de depunere cu deflector sau placi);

separatoare care folosesc principiul socului si inertiei (separatoare cu jaluzele, separatorul conic);

separatoare centrifugale (ciclon).

separatoare cu medii filtrante;

separatoare electrice (electrofiltre).

separatoare cu mediu umed.

Instalatiile pentru retinerea particulelor solide se caracterizeaza prin: debitul de gaze, temperatura maxima a gazelor de ardere, randamentul de retinere si pierderea de presiune.

Separatoare gravitationale

Camerele

de depunere se

utilizeaza la filtrarea gazelor ce contin cantitati

importante de praf cu granulatie mare deoarece au o eficienta

redusa. Particulele solide din gazele de ardere ce circula intr-un

spatiu inchis, cu viteza foarte mica, datorita

greutatii lor sunt supuse unei forte verticale care schimba

traiectoria lor catre peretii camerei, unde datorita impactului

cad si sunt colectate in buncare asezate la partea

inferioara (fig. 6.4). Pentru ca sa aibe loc depunerea particulelor

trebuie respectata conditia temporala: ![]() (durata de parcurs pe orizontala sa fie mai mare

sau cel putin egala cu durata de sedimentare).

(durata de parcurs pe orizontala sa fie mai mare

sau cel putin egala cu durata de sedimentare).

Fig. 6.4. Schema camerei de sedimentare simpla.

Diametrul minim al particulei care

se depune rezulta din aceasta conditie, cunoscand ca in

domeniul ![]() este valabila legea lui Stockes

este valabila legea lui Stockes ![]() :

:

(6.1)

(6.1)

unde: ![]() [kg/m3] - densitatea particulei solide;

[kg/m3] - densitatea particulei solide;

![]() [kg/m3] - densitatea gazelor de ardere;

[kg/m3] - densitatea gazelor de ardere;

![]() [Ns/m2] viscozitatea dinamica a gazelor de

ardere;

[Ns/m2] viscozitatea dinamica a gazelor de

ardere;

v0 [m/s] viteza gazelor prin camera.

Debitul de gaze de ardere care curge prin camera de sedimentare este:

![]() [m3/s] (6.2)

[m3/s] (6.2)

in care b este latimea camerei [m].

Pentru ca sedimentarea sa decurga normal este necesar ca viteza gazului in zona de admisie sa fie uniform repartizata pe latimea camerei. Viteza optima a gazelor este de (0,15-0,30) m/s, ceea ce conduce la separarea particulelor cu diametrul de peste 200 μm, la un randament de separare de (40-70)%.

Deflectoarele si placile (fig. 6.5) sunt folosite pentru a imbunatati randamentul de separare, prin evitarea aparitiei turbioanelor.

1-raft inclinat;

2-dispozitiv de

evacuare.

b).

Fig. 6.5. Camere de depunere cu deflector (a) si cu placi (b).

Instalatii de separare prin inertie si impact

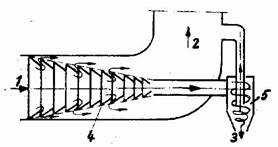

Separatorul cu jaluzele (fig. 6.6)

functioneaza pe principiul socului si inertiei

particulelor care se lovesc de suprafetele dispuse oblic si

cazand sunt antrenate de curentul inferior de gaz spre gura de evacuare.

randamentul de separare al separatorului depinde de distanta de amplasare

a jaluzelelor. Avantajele simplitatii constructiei si

pierderile mici de presiune sunt diminuate de inconvenientul acumularii

particulelor pe jaluzele cu reducerea in timp a eficientei de separare.

Separatorul cu jaluzele (fig. 6.6)

functioneaza pe principiul socului si inertiei

particulelor care se lovesc de suprafetele dispuse oblic si

cazand sunt antrenate de curentul inferior de gaz spre gura de evacuare.

randamentul de separare al separatorului depinde de distanta de amplasare

a jaluzelelor. Avantajele simplitatii constructiei si

pierderile mici de presiune sunt diminuate de inconvenientul acumularii

particulelor pe jaluzele cu reducerea in timp a eficientei de separare.

![]()

1-admisie gaze de ardere;

2-evacuare depuneri;

3-evacuare gaze epurate.

![]()

Fig. 6.6. Separator cu jaluzele.

Separatorul conic sau pulvocaptorul (fig. 6.7) este alcatuit dintr-o serie de inele conice, cu diametre diferite, amplasate unul peste celalalt la distante reduse. Pentru rigidizare, inelele conice, executate din tabla se fixeaza pe un cadru conic. Randamentul de separare este in functie de viteza gazelor si de dimensiunile particulei (tab. 6.2). Avantajele separatorului constau in gabarite mici si randament mare de separare, iar dezavantajele in constructia dificila si pierderea mare de presiune.

1-gaze de ardere;

2-gaze de ardere epurate;

3-evacuare particule solide;

4-conuri; 5-ciclon.

Fig. 6.7. Separatorul conic.

Tabelul 6. Randamentul de separare al pulvocaptorului.

|

|

Viteza gazelor [m/s] |

Dimensiunea particulei [mm] |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Randamentul de separare [%] |

|

|

|

|

|

|

|

|

|

|

|

Instalatii de separare a prafului prin centrifugare

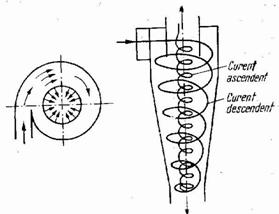

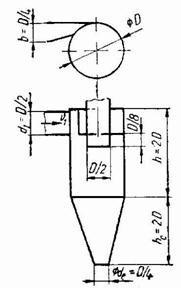

Ciclonul este cel mai reprezentativ aparat din grupa separatoarelor care folosesc principiul centrifug, fiind totodata cel mai vechi si mai cunoscut. Acest aparat se distinge prin simplitatea constructiva, siguranta in exploatare, cost redus de instalare si intretinere. Schema functionala a unui astfel de aparat este prezentata in figura 4.8. Gazele de ardere incarcate cu particule solide intra tangential in partea cilindrica a carcasei, se roteste in jurul axei aparatului, indreptandu-se catre partea inferioara a aparatului. Particulele solide sunt aruncate pe peretii ciclonului si aluneca pe ei in jos. Cea mai mare parte a gazelor se intoarce de-a lungul axei ciclonului in directia tubului central superior de evacuare. Astfel, in ciclon, exista, pe langa miscarea de rotatie a gazelor si o miscare axiala, care langa peretii partii cilindrice si conice este dirijata in sens invers.

Fenomenul de separare in ciclon este

conditionat de raportul existent intre forta centrifuga Fc si forta de rezistenta

la inaintare FR. Curentul

de gaze care se roteste actioneaza ca o sita cu ochiuri de

o anumita dimensiune. Ea lasa sa treaca numai particulele

care au viteza de sedimentare superioara valorii wc corespunzatoare egalitatii Fc=FR.

Fenomenul de separare in ciclon este

conditionat de raportul existent intre forta centrifuga Fc si forta de rezistenta

la inaintare FR. Curentul

de gaze care se roteste actioneaza ca o sita cu ochiuri de

o anumita dimensiune. Ea lasa sa treaca numai particulele

care au viteza de sedimentare superioara valorii wc corespunzatoare egalitatii Fc=FR.

Fig. 4.8. Schema functionala a unui ciclon.

Viteza limita a particulei este data de relatia:

![]() [m/s] (4.3)

[m/s] (4.3)

![]() unde:

unde: ![]() [kg/m3] greutatea specifica a gazelor de

ardere;

[kg/m3] greutatea specifica a gazelor de

ardere;

p [Pa] pierderea totala de presiune in ciclon;

h [m] cota dintre teava de evacuare si partea inferioara a separatorului (fig.4.9);

Qg [m3/s] debitul de gaze prin ciclon;

![]() - coeficient de

rezistenta.

- coeficient de

rezistenta.

Dupa Smuhin si Kouzov diametrul minim al particulelor care sunt separate in ciclon se obtine cu relatia:

[m] (4.4)

[m] (4.4)

unde: Nt

- numarul de rotatii efectuat de gaze in aparat (Nt 1,5); ![]() [kg/m3] greutatea specifica a particulelor.

[kg/m3] greutatea specifica a particulelor.

In lucrarea [174] este indicata formula:

[m] (4.5)

[m] (4.5)

Pentru calculul exact trebuie

sa se ia in consideratie faptul ca particulele nu se distribuie

uniform pe raza ciclonului.

Pentru calculul exact trebuie

sa se ia in consideratie faptul ca particulele nu se distribuie

uniform pe raza ciclonului.

Fig. 4.9. Notarea elementelor constructive ale ciclonului.

Pierderea de presiune in ciclon se calculeaza cu relatia:

![]() [Pa] (4.6)

[Pa] (4.6)

in care: ![]() =130 . 300;

=130 . 300;

v1 [m/s] viteza ce rezulta din raportul debitului de gaze Qg la aria sectiunii frontale a separatorului.

Dupa I. M. Vorosilov lungimea ciclonului se limiteaza la valoarea:

(4.7)

(4.7)

unde: A

n exponent dependent de natura materialului: n=(0,8-1,6);

ps [bar] depresiunea in teava de evacuare a ciclonului.

In tabelul 4.3. este data eficienta ciclonului in functie de marimea particulei.

Pentru a se evita formarea

turbioanelor, viteza curentului de gaze de ardere se alege in limitele (15-25)

m/s. La viteze mai mari de 25 m/s, fenomenul de turbulenta devine

intens, ceea ce conduce la reducerea eficientei de separare.

Pentru a se evita formarea

turbioanelor, viteza curentului de gaze de ardere se alege in limitele (15-25)

m/s. La viteze mai mari de 25 m/s, fenomenul de turbulenta devine

intens, ceea ce conduce la reducerea eficientei de separare.

Fig. 4.10. Separator de praf multiciclon.

Tabelul 4.3. Randamentul de separare al ciclonului in functie marimea particulei.

|

Diametrul particulei [μm] |

|

|

|

|

|

|

Randamentul de separare [%] |

|

|

|

|

|

Experimental s-a dovedit ca eficienta unui ciclon este cu atat mai mare cu cat se micsoreaza diametrul sau. Din acest considerent a aparut ideea construirii unor baterii de cicloane cu diametrul redus, sau a unui ansamblu de elemente de multiciclon montate in paralel prin intermediul a doua placi tubulare (fig. 4.10). Eficienta multiciclonului depinde de marimea si forma particulelor, de greutatea specifica etc.

Instalatii de separare cu medii filtrante

Separarea cu medii filtrante se bazeaza pe trecerea gazelor printr-un strat filtrant care retine particulele in conditii medii de temperatura, umiditate si coroziune. Stratul filtrant, in functie de natura gazului si a particulelor, se executa din placi ceramice (portelan, porolit, sticla sinterizata), strat de materiale fibroase intre plasa de sarma (fibra de sticla, teflon, azbest), materiale granulare varsate (nisip), tesaturi.

Pe baza modului lor de functionare separatoarele cu filtre din tesaturi sunt cele mai eficiente. Separarea se realizeaza prin retinerea particulelor mari prin efectul de sita si prin separarea particulelor mici la trecerea gazului prin straturile de fibra, sub efectul cumulat al mai multor forte: forte de inertie, forte de difuziune si forte electrostatice.

Randamentul de separare al filtrelor cu tesaturi depinde de urmatorii factori:

viteza gazului;

temperatura gazului;

caracteristicile tesaturii;

caracteristicile prafului.

Temperatura gazelor influenteaza in mare masura performante filtrului din urmatoarele motive:

daca temperatura scade sub punctul de roua, porii materialului se astupa prin lipirea particulelor de praf ceea ce duce la cresterea pierderii de presiune si inlocuirea filtrului;

prin cresterea temperaturii peste anumite valori materialul filtrului se poate distruge.

Pe masura ce are loc retinerea prafului din gaze se formeaza un strat de praf pe suprafata mediului filtrant care se ingroasa continuu si care preia rolul de filtrare a gazelor. Odata cu aceasta creste insa si pierderea de presiune la trecerea gazelor prin filtru fiind necesara indepartarea stratului de praf de pe suprafata tesaturii. Indepartarea prafului, denumita si decolmatare, se realizeaza fie pe cale mecanica (prin scuturare) fie prin suflare cu aer. Dupa decolmatare pierderea de presiune se reduce, dar ea nu mai revine la valoarea initiala, deoarece praful depozitat in materialul filtrant nu mai poate fi indepartat.

Exista mai multe variante constructive de filtre textile, cel mai raspandit fiind filtrul tubular (fig. 4.11). El se compune dintr-un numar de maneci cilindrice suspendate vertical deasupra unei grile tubulare. Datorita acestei forme a materialului filtrant mai sunt denumite si filtre cu maneci sau cu saci. Deschiderea sacului este fixata de o grila. Gazele de ardere brute strabat sacii din interior spre exterior, timp in care praful se depune pe suprafata interioara a sacului. Gazele curate parasec filtrul pe la partea superioara.

Utilizarea

separatoarelor cu medii filtrante in energetica este indicata atunci

cand alte procedee nu mai pot asigura randamentul de retinere impus de

legislatie. Filtre textile sac sunt folosite mult in SUA si mai

putin in

1-gaze cu praf; 2-praf; 3-gaze curate;

4-material filtrant.

Fig. 4.11. Filtru cu saci.

Proiectarea filtrelor textile cu saci se face pe baza experientei si pe baza de incercari. Suprafata de filtrare necesara se determina, admitandu-se o anumita viteza a gazului, respectiv incarcare specifica a suprafetei. Caderea de presiune din separator poate ajunge in timpul functionarii continue pana la 1500Pa. Timpul de filtrare este de 5 pana la 30 minute, iar timpul de decolmatare 20 pana la 40 secunde. Separatoarele cu filtre din tesaturi pot retine particule cu dimensiuni chiar sub 0,5 μm si ajung la un randament de separare de 99,9%. Durata de exploatare a materialului filtrelor este de 0,5 pana la 2 ani.

5. Filtrarea electrostatica

Cazanele din centralele termoelectrice utilizeaza in prezent, in mod generalizat, electrofiltre. Acestea realizeaza separarea particulelor solide prin ionizarea gazelor de ardere purtatoare de particule. Dupa forma electrozilor, filtrele electrostatice sunt tubulare sau cu placi. La filtrele tubulare, electrodul de depunere este un tub cilindric sau hexagonal, iar electrodul de ionizare este o sarma intinsa in lungul axei tubului. Gazele de ardere patrund pe la partea inferioara pentru a nu se reincarca cu cenusa la scuturare si pentru a nu murdari izolatoarele asezate in partea superioara.

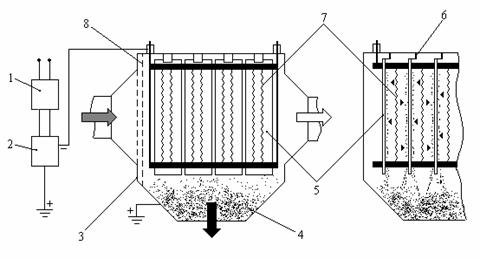

Cea mai utilizata constructie a electrofiltrelor o constituie separatorul cu placi verticale, reprezentat schematic in figura 4.1 Gazele de ardere strabat separatorul prin pasajele formate de placile electrozilor de depunere legate la pamant. In mijlocul canalelor sunt atarnati electrozii activi formati din sarme si care se afla in legatura cu polul negativ al redresorului Intre electrozii activi si electrozii de depunere se formeaza un camp electrostatic. In vecinatatea electrodului activ se produce ionizarea gazului din aceasta regiune. O caracteristica vizibila a inceputului descarcarilor prin ioni, determinat de atingerea tensiunii de strapungere a gazului dielectric, este aparitia unei luminescente slabe in jurul electrodului activ, fenomen denumit efect corona. Luminiscenta este insotita de un sunet caracteristic (fluierat sau pocnituri). Moleculele gazului din apropierea electrodului activ se descompun sub efectul corona in ioni pozitivi si electroni. Ionii pozitivi raman la electrodul activ, iar electronii se deplaseaza spre electrodul de depunere. Avalansa de electroni se intalneste in drumul ei cu molecule de gaz pe care le ionizeaza, transformandu-le in ioni negativi si le obliga astfel sa se deplaseze de asemenea spre anod.

1-alimentator cu energie electrica; 2-redresor de inalta tensiune; 3-carcasa; 4-buncar de colectare; 5-electrozi de depunere; 6-sistem de scuturare a electrozilor; 7-electrozi activi; 8-dispozitiv de distribuire uniforma a gazelor pe intreaga sectiune a separatorului.

Fig. 4.1 Electrofiltru cu placi verticale.

Particulele de praf care trec prin acest camp sunt supuse unui bombardament intens de ioni negativi, se incarca puternic intr-un timp de 0,01 s sau mai putin si se indreapta spre electrodul de depunere. Procesul este reprezentat schematic in figura 4.13. In deplasarea lor spre anod ionii negativi produc un curent de gaz cu o viteza de (0,2-0,6)m/s denumit vant electric. La devierea acestui vant electric, in fata electrodului de depunere, cea mai mare parte a particulelor de praf raman lipite de perete datorita fortelor inertiale si electrice si numai o mica parte este reantrenata in curentul principal de gaz. Stratul de praf depus, care poate atinge grosimi de (1-10)mm, se indeparteaza prin scuturarea electrozilor de depunere cu ajutorul unor dispozitive de lovire cu ciocane. In procesul de ciocnire a electronilor cu moleculele de gaz se produc si noi electroni, respectiv ioni pozitivi. Ionii pozitivi se indreapta spre catod si incarca pozitiv particulele de praf cu care se ciocnesc. Astfel o mica parte a particulelor de praf se vor depune pe electrodul activ si se impune, prin urmare, indepartarea prafului si de pe acest electrod. Indepartarea se face tot prin scuturarea electrodului cu ajutorul unor ciocane oscilante.

Tensiunea de alimentare este continua pentru ca particulele solide in suspensie in gaze sa se deplaseze intr-o singura directie, spre placile de depunere. Electrozii de ionizare sunt legati la polaritatea negativa, deoarece ionii negativi au in aer o mobilitate de 1,37 ori mai mare decat cei pozitivi. Electrozii de depunere trebuie astfel conceputi incat sa realizeze o intensitate ridicata a campului electric, sa se asigure depunerea prafului cu reantrenari minime, sa prezinte caracteristici bune la scuturare avand totodata rigiditate mecanica ridicata si sa fie usori. Distanta dintre electrozii de depunere se alege cat mai mare posibil, deoarece odata cu cresterea distantei creste viteza de migrare si se reduc cheltuielile de material si de montare.

Traiectoria particulelor de praf este determinata de efectul combinat al curentului de gaz si al campului electric. Viteza de deplasare a particulelor de praf spre electrodul de depunere, sub influenta fortelor electrice si a fortelor de viscozitate, denumita viteza de migrare, este de (1,5-30) cm/s, in timp ce viteza curentului de gaz in separator este de (1,5-4) m/s.

![]()

Fig. 4.13. Procesul de separare a particulelor de praf in electrofiltru.

Intrucat viteza de migrare creste cu marimea particulelor, rezulta ca la particule mai mari, influenta campului electric asupra traiectoriei particulelor este mai mare decat la particulele mici.

Intensitatea critica a campului electric la care apare efectul corona este:

![]() [kV/cm] (4.8)

[kV/cm] (4.8)

(4.9)

(4.9)

unde: r [cm]

raza electrodului de ionizare; ![]() [Pa] presiunea

gazelor;

[Pa] presiunea

gazelor; ![]() [°C] temperatura gazelor de ardere.

[°C] temperatura gazelor de ardere.

Intensitatea curentului si tensiunea aplicata electrozilor reprezinta principalii factori de influenta a vitezei de deplasare a particulelor solide spre elctrodul de depunere. Curentul de ionizare se exprima in mA/m si se refera la metrul liniar de electrod corona. Intensitatea curentului se afla intre limitele i=(0,1-0,35) mA/m.

Randamentul de desprafuire a gazelor in electrofiltru este dat de relatia:

![]() (4.10)

(4.10)

unde: A [m2]-suprafata de depunere; ![]() [m3/s]-debitul de gaze;

[m3/s]-debitul de gaze;

w [m/s]-viteza de migrare a particulelor. Aceasta viteza este perpendiculara pe directia de curgere a gazelor si se determina cu relatia:

![]() (4.11)

(4.11)

in care: q [coulomb] sarcina electrica a particulei;

E [V/m] intensitatea campului electric;

μ [(N·s)/m2] viscozitatea dinamica a gazelor;

dp [m] diametrul particulei.

O importanta deosebita asupra randamentului de separare o are modul de curgere a gazelor prin separator. Cazul ideal il constituie curgerea laminara. Pentru gaze acest regim se poate obtine insa numai in canale foarte inguste cu viteze foarte mici. Aceste conditii nu pot fi indeplinite la separatoarele electrice unde avem curgere turbulenta, care constituie primul factor de perturbare. Al doilea factor de perturbare il constituie modificarile bruste de directie si de sectiune, care de asemenea nu pot fi evitate la separatoarele electrice. In aceste cazuri se impune sa se prevada dispozitive de conducere a gazelor minutios proiectate.

Un al treilea factor de perturbare apare prin repartizarea neuniforma a gazelor pe intreaga sectiune a separatorului. Pentru a preveni aceasta perturbare se prevede in sectiunea de intrare a separatorului un aparat director care sa realizeze o curgere uniforma pe toata sectiunea de intrare.

Rezistivitatea electrica a particulelor de praf are o influenta foarte mare asupra procesului de separare. O influenta foarte mare asupra rezistivitatii electrice a prafului o are temperatura si compozitia gazelor. In domeniul temperaturilor inferioare, pentru rezistivitatea prafului, un factor determinant este conductivitatea de suprafata, care depinde de concentratia de SO3 si de H2O in gazele de ardere. De fapt este vorba nu despre conductivitatea electrica a prafului, ci despre conductivitatea substantelor condensate (vapori de H2O si SO3) care se depun pe suprafata particulelor marind conductivitatea lor electrica. Odata cu cresterea umiditatii creste si conductivitatea electrica. La cresterea temperaturii, umiditatea relativa scade, ceea ce provoaca cresterea la maximum a rezistivitatii si atunci se manifesta conductivitatea electrica proprie a particulelor, care depinde de compozitia lor minerala.

Pentru cresterea eficientei de captare a prafului, trebuie aleasa temperatura gazelor la intrarea in electrofiltre, astfel incat sa se evite zona de rezistivitate electrica maxima a prafului.

Utilizarea calcarului, ca adaos in stratul fluidizat, provoaca mari greutati, daca electrofiltrele functioneaza in zona temperaturilor scazute.

Temperatura si umiditatea gazelor influenteaza de asemenea si tensiunea de strapungeredu. Prin scaderea tensiunii de strapungere se reduce si puterea electrica consumata, reducerea fiind invers proportionala cu temperatura.

Dimensionarea electrofiltrelor pentru diferite concentratii de cenusa in gaze si diferite compozitii mineralogice ale cenusii este o problema rezolvata in prezent prin experiente si incercari pe statii pilot.

Un randament de separare ridicat se obtine atunci cand tensiunea de alimentare a electrozilor de emisie este, in fiecare moment, cat mai apropiata de tensiunea de strapungere.

Pentru fiecare electrofiltru exista o intensitate si o frecventa optima de scuturare.

Electrofiltrele prezinta urmatoarele avantaje:

realizeaza un randament de separare ridicat si separa chiar particule cu diametrul sub 0,5μm;

pot fi utilizate pentru gaze cu temperatua pana la 500°C;

pierderea de presiune la trecerea gazelor prin separator este mica;

au un consum de energie redus (0,1 . 0,4) kWh, fata de 1,2 kWh cat consuma filtrele textile, pentru 1000 m3 de gaze, iar fata de separatoarele cu ciclon are un consum de energie cu 90% mai mic);

Dezavantajele electrofiltrelor sunt:

cost ridicat de investitie;

ocupa mult spatiu;

randamentul de separare depinde mult de propritatile prafului si ale gazelor.

Marirea randamentului de retinere are drept consecinta marirea lungimii active, care in prezent a ajuns la (25-35) m, corespunzator unui numar de 5-7 campuri de retinere, alimentate electric independent.

Volumul unui electrofiltru atinge pana la 70% din volumul cazanului, majorand investitia centralei electrice cu pana la 4%. Tehnic, problema filtrarii gazelor de ardere este pe deplin rezolvata. Rezultatele practice ale functionarii depind insa foarte mult de calitatea executiei, de exactitatea geometrica a montajului si de atenta exploatare.

Filtrarea umeda

Separarea particulelor solide din gazele de ardere pe cale umeda se realizeaza prin fixarea acestora de catre particule fine de lichid introduse in curentul de gaze prin pulverizare. Fenomenele care apar in procesul de separare sunt complexe si intervin diferentiat in functie de diametrul particulelor lichide pulverizate. In practica s-au pus in evidenta fenomene simultane de impact, difuzie, condensatie, efect electrostatic.

Aparatele cele mai des folosite pentru separarea umeda sunt de tip scruber, coloane cu umplutura si aparate cu tub Venturi. Majoritatea acestor aparate folosesc pentru separare apa, care curge sub forma peliculara sau este pulverizata uniform.

Separatorul cu randamentul de separare cel mai mare este separatorul cu tub Venturi (fig. 4.18). Caracteristica acestor aparate consta in faptul ca pentru a putea capta particulele solide de dimensiuni mici creeaza o aglomerare a acestora in scopul de a le mari dimensiunile, adica creeaza o microceata care se amesteca cu particulele solide, permitand prin aceasta captarea lor in separatoare obisnuite de tip ciclon. Pulverizarea foarte fina (atomizarea) apei se realizeaza in axa tubului Venturi, in zona de viteza maxima. Aglomerarea particulelor solide se datoreaza fie fenomenului de impact, fie fenomenului de difuzie. Din analiza ambelor fenomene ce au loc in aceasta operatie a rezultat ca in fenomenele de impact concura toate socurile datorate energiei cinetice transmisa artificial unor particule in suspensie. Pentru crearea impacturilor se asigura viteze ale gazelor de ordinul a 100 m/s.

Timpul de contact dintre particulele solide si picaturile fine de lichid (microceata) are o mare importanta in obtinerea unui randament de aglomerare ridicat.

Avantajele separatorului cu tub Venturi sunt: gabarit redus, simplitate si siguranta in exploatare, investitie si cost de exploatare redus, consum mic de lichid. Pierderi minime de sarcina se obtin daca unghiul conului este de 30°, iar cel al difuzorului de 7°.

Gazele de ardere de la centralele termoelectrice pot si trebuie sa ajunga la un nivel ridicat de transparenta, asa cum se realizeaza astazi in cele mai numeroase instalatii din lume. Ramane deschisa problema emisiilor de particule la centralele din prima generatie, pana cand acestea se vor casa prin uzura fizica si morala.

Oricum, prin folosirea in viitor a desulfurarii gazelor, se inchide definitiv problema emisiilor de particule, fiindca instalatiile respective de tip umed joaca si rol de filtru mecanic suplimentar.

Fig. 4.18. Separatorul cu tub Venturi.

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2025 - Toate drepturile rezervate -| |

|

|

||||||||||

|

||||||||||

|

||||||||||

Lucrari pe aceeasi tema

| ||||||||||

|

| ||||||||||

|

||||||||||

|

|

||||||||||