| Biologie | Botanica | Chimie | Didactica | Fizica | Geografie |

| Gradinita | Literatura | Matematica |

Ecologie

|

|

Qdidactic » didactica & scoala » geografie » ecologie Tehnologia epurarii apelor uzate menajere |

Tehnologia epurarii apelor uzate menajere

TEHNOLOGIA EPURARII APELOR UZATE MENAJERE

Epurarea apelor uzate inainte de varsarea in emisar se efectueaza in constructii si instalatii de epurare organizate (in functie de marimea lor), in statii de epurare sau in constructii izolate de epurare.

Epurarea apelor uzate poate fi facuta prin mai multe metode bazate pe fenomene fizice, chimice si biochimice.

Diferitele fenomene se combina adeseori in cadrul unei anumite metode deoarece, in actualul stadium al tehnicii numai in acest fel se pot obtine gradele de epurare necesare. De asemenea, adeseori se combina diferite metode, ceea ce permite esalonarea investitiilor in statia de epurare pe masura cresterii exigentei privind gradul de epurare necesar.

Epurarea apelor uzate cuprinde urmatoarele doua mari grupe de operatii succesive:

- Retinerea sau neutralizarea substantelor nocive sau valorificabile continute in apele uzate.

- Prelucrarea substantelor rezultate din prima operatie sub forma de namoluri.

Din aceste operatii vor rezulta drept produse finale:

Ø Ape epurate, in masuri (grade) diferite, care pot fi varsate in emisari sau valorificate in irigatii sau alte folosinte;

Ø Namoluri care pot fi valorificate sau descompuse.

În functie de metodele si procedeele folosite rezulta ape cu calitati diferite si namoluri in cantitati si calitati diferite, eficienta metodelor aplicate oglindindu-se tocmai in aceste rezultate.

![]() 1.1 Metode si scheme de

epurare

1.1 Metode si scheme de

epurare

Diferentierea metodelor de epurare ale apelor uzate menajere se face in mod curent dupa natura fenomenelor principale pe care se bazeaza operatiile in prima grupa adica in epurarea apelor uzate, independent de fenomenele care se produc la prelucrarea substantelor retinute, spre deosebire de apele uzate ale anumitor industrii, la care scopul principal al epurarii este recuperarea substantelor valorificabile (de exemplu fenoli, substante extractive etc.), metodele de epurare se diferentiaza dupa aceste operatii productive.

Aplicarea unor anumite metode de epurare, chiar pentru aceeasi apa uzata, se poate realiza prin diferite tipuri de constructii si instalatii. Alegerea solutiei optime depinde de mai multi factori, o deosebita importanta avand criteriile tehnico-economice.

Pentru prelucrarea substantelor continute in apele menajere uzate se folosesc metode avand efecte distructive sau regenerative.

In general se urmareste distrugerea adica descompunerea sau cel putin neutralizarea prin operatii cat mai simple a substantelor continute; se folosesc metode regenerative prin utilizarea apelor uzate menajere in agricultura sau pentru introducerea substantelor pe care le contin in unele ape uzate industriale servind bacteriilor necesare in epurare ca substante nutritive (de exemplu in apele uzate de la fabricarea celulozei).

Caracteristicile generale ale metodelor de epurare

La epurarea apelor uzate menajere se folosesc trei metode, denumite dupa procesele principale pe care se bazeaza si anume: mecanica, mecano-chimica si mecano-biologica.

Ø EPURAREA MECANICA

Consta in retinerea prin procedee fizice a substantelor insolubile care se afla in apele uzate.

Metoda este larg folosita in epurarea apelor uzate menajere ca epurare prealabila sau ca epurare finala (unica), in functie de gradul de epurare necesar impus de conditiile sanitare locale, adica dupa cum ea trebuie sa fie urmata sau nu de alte constructii (trepte) pentru epurare.

Se obisnuieste insa ca la toate statiile de epurare, indiferent de gradul de epurare necesar si deci de metodele folosite, sa se prevada epurare mecanica, deoarece prin aceasta se poate realiza o simtitoare reducere a substanaelor in suspensie si cresterea productivitatii instalatiilor de epurare.

Totodata, prin efectele importante de retinere a suspensiilor, epurarea mecanica usureaza posibilitatea de esalonare a investitiilor pentru realizarea statiilor de epurare, construindu-se, in masura in care permite emisarul, la inceput o singura treapta si prevazandu-se pentru o etapa viitoare realizarea altor trepte de epurare.

Retinerea substantelor din apele uzate se realizeaza prin constructii si instalatii, a caror alcatuire difera dupa marimea suspensiilor si procedeelor utilizate, si anume: gratare, site, deznisipatoare, separatoare de grasimi, decantoare.

Prelucrarea suspensiilor retinute din apele uzate, adica namolurile, care alcatuiesc o masa vascoasa, se realizeaza in functie de conditiile sanitare locale: ele pot fi indepartate si depozitate in starea proaspata in care se obtin, sau trebuie in prealabil supuse unor operatii care le modifica o parte din calitati si anume: gradul de nocivitate, vascozitatea, mirosul, aspectul si umiditatea.

Modificarea acestor calitati se obtine prin fermentarea si reducerea umiditatii namolurilor.

Fermentarea are drept efect principal mineralizarea substantelor organice retinute si transformarea acestora in elemente mai simple ca: bioxidul de carbon, metan, azot si altele.

Reducerea umiditatii are ca scop crearea conditiilor pentru o mai usoara manipulare a namolurilor care se depoziteaza sau se utilizeaza cu folos. Aceste operatii au loc in spatiile prevazute la decantoarele in care au fost retinute namolurile (daca au fost construite in acest scop), rezervoare sau bazine de fermentare a namolurilor, numite si metantancuri sau iazuri biologice sau de namol, cat si pe platforme de uscare denumite si paturi sau campuri de uscare, in instalatii de deshidratare sub vacuum, instalatii de uscare termica, instalatii de incinerare a namolurilor si altele. Functionarea unora dintre aceste utilaje necesita instalatii de tratare cu coagulanti, statii de spalare a namolului etc.

Realizarea acestor procese tehnologice impune existenta unor constructii si instalatii de deservire si anume:

Ø Conducte si canale de legatutra intre elementele tehnologice de baza;

Ø Dispozitive si aparate de reglare automate sau comandate, masura, control si semnalizare;

Ø Rezervoare de inmagazinare a gazelor produse la fermentarea namolurilor;

Ø Centrala termica pentru producerea energiei calorice (si eventual electrice) necesare prelucrarii namolurilor;

Ø Statii de pompare pentru ape uzate (dupa caz) si pentru namol;

Ø Constructie pentru varsarea in emisar a apelor epurate;

Ø Platforme pentru depozitarea namolului fermentat;

Ø Reteaua de alimentare cu apa potabila si industriala;

Ø Drumuri de acces si de exploatare;

Ø Cladiri administrative;

Ø Instalatii electrice exterioare si interioare de forta si lumina;

Ø Laborator (in functie de marimea statiei);

Ø Plantatii, imprejmuiri.

Ø EPURAREA MECANO-CHIMICA

Consta in retinerea substantelor in suspensie, coloidale si dizolvate prin tratarea apelor uzate cu substante chimice (reactivi). Procedeele folosite sunt: neutralizarea, extractia, diluarea, coagularea si altele care reduc concentratia substantelor continute in apele uzate.

Epurarea chimica este insotita de obicei si de o epurare mecanica, aceasta fiind alcatuita din gratare, decantoare, filter, centrifuge etc si de aceea metoda poarta denumirea de epurare mecano-chimica.

La apele uzate menajere, epurarea chimica se aplica la dezinfectarea apelor epurate partial prin alte metode, la coagularea namolurilor, la dezinfectarea instalatiilor etc.

Tot printre metodele de epurare mecano-chimice trebuie incluse si metodele electrolitice. Metoda consta in trecerea unui curent electric prin apa uzata. Ionii de electrolit care se formeaza se colecteaza in mod corespunzator spre electrozi, care se fac din otel, si cu care intra in combinatie. Se formeaza oxizi de fier care actioneaza ca coagulant.

Ø EPURAREA MECANO-BIOLOGICA

Foloseste activitatea unor microorganisme pentru oxidarea si mineralizarea substantelor organice aflate in apa uzata.

Epurarea biologica este precedata in mod obisnuit de epurare mecanica, necesitatea acesteia nefiind impusa de fenomenele biologice, ci de faptul ca mareste productivitatea intregii instalatii de epurare.

In modul acesta epurarea biologica este in fapt si poarta denumirea de mecano-biologica.

Bacteriile folosite in epurarea biologica sunt de diferite feluri. Pentru apele uzate menajere, epurarea biologica se bazeaza pe bacterii aerobe care preiau din aer sau din apa oxigenul de care au nevoie, ceea ce implica o buna aerare, capabila sa furnizeze oxigenul necesar. Mineralizarea substantelor organice din apele uzate se poate realize de asemenea in conditii anaerobe prin procese de reducere, insa procedeul dureaza mult timp, se produc mirosuri neplacute si de aceea acest procedeu poate fi utilizat in locuri izolate care sa nu creeze folosintelor vecine nocivitati corespunzatoare.

Epurarea biologica poate fi realizata prin doua grupe mari de constructii si anume:

Ø Constructii in care epurarea se petrece in conditii apropiate de cele

naturale; intre acestea se incadreaza campurile de irigatii, campurile deinfiltratii si iazurile biologice;

Ø Constructii in care epurarea biologica se realizeaza in conditii create

artificial sub actiunea bacteriilor aerobe puternic alimentate cu oxigen, si anume filtre biologice numite si biofiltre si bazine cu namol activate numite si aerotancuri; la apele uzate menajere aceasta epurare se face intr-una sau cel mult doua faze (trepte).

In constructiile din primul grup se realizeaza o epurare foarte inaintata (99-99.5%) astfel incat apele pot fi varsate direct in emisari.

In constructiile de epurare din cel de-al doilea grup, apele rezultate contin cantitati insemnate de namol activat, adica bogat populat in bacterii oxidante (mineralizatoare) si care nu pot fi evacuate in emisar pentru ca ar provoca acolo aproximativ aceleasi pagube ca si apele uzate netrecute prin statia de epurare. Aceste namoluri trebuie retinute in statia de epurare intocmai ca si depunerile si namolurile separate prin epurarea mecanica, operatie ce se realizeaza in decantoare, asemanatoare decantoarelor folosite la epurarea primara.

Pentru diferentiere, decantoarele poarta denumirea treptei de epurare din care fac parte. Astefl, la epurarea mecanica se numesc decantoare primare, la epurarea biologica cu o singura faza (treapta) se numesc decantoare secundare, iar la epurarea biologica cu doua faze se numesc decantoare tertiare.

Dupa decantarea secundara apele uzate mai contin inca bacterii banale si patogene, intrucat constructiile pentru epurarea mecanica si biologica nu asigura distrugerea lor totala. Pentru distrugerea bacteriilor se foloseste dezinfectarea apei prin clorizare sau prin alte mijloace. In asemenea cazuri, epurarea mecano-biologica se completeaza deci si cu o epurare chimica.

Namolul retinut dupa epurarea biologica este supus prelucrarii o data cu acela provenit de la epurarea mecanica. Cum insa el contine o mare cantitate de apa (98-98%), inainte de a fi trimis la fermentare este trecut uneori prin bazine de concentrare a namolului; se obtine astfel o oarecare reducere a cheltuielilor pentru fermentare.

Existenta in statie a namolului activate din decantoarele secundare este folosita adeseori pentru completarea epurarii mecanice cu biocoagulatoare, decantoare in care apa intra in contact cu namolul activat si este supusa aerarii. Aceasta operatie foloseste mai putin epurarii mecanice, insa are efecte favorabile asupra treptelor biologice ulterioare.

Epurarea biologica cu namol activate necesita pe langa constructiile de baza indicate anterior si constructii si instalatii de deservire suplimentare celor indicate la epurarea mecanica, si anume:

Ø Instalatii pentru producerea sau introducerea artificiala a aerului

Ø Statii de pompare si conducte pentru transportul si distributia

namolului activ, a aburului etc.

Ø Recipiente si dispozitive pentru conditionarea namolului.

Epurarea biologica asigura un inalt grad de epurare, adeseori practic

completa (la constructiile de epurare in conditii naturale). La constructiile de epurare in conditii artificiale si in deosebi la epurarea cu namol activate, factorii principali: apa, bacteriile mineralizatoare si aerul pot fi manevrati dupa necessitate incat intregul process de epurare poate fi dirijat. Aceste avantaje implica insa si cunostintele adancite asupra proceselor ce se desfasoara si asupra constructiilor ce se exploateaza.

De aceea datele de baza asupra calitatilor apelor ce se supun epurarii trebuie cunoscute in mai mare masura decat la epurarea mecanica si, adeseori, insasi sistemul de epurare biologica trebuie ales pe baza de experimentari pe statii pilot, dimensionate la debitul de circa 1/10 din debitul total de ape uzate.

![]() 1.2 Alcatuirea schemelor

de epurare

1.2 Alcatuirea schemelor

de epurare

Schita care reprezinta succesiunea si amplasarea obiectelor principale din statia de epurare cu aratarea pozitiilor relative intre ele, precum si indicatii asupra fluxului tehnologic al apei, al namolului, al energiei electrice, al aburului si al altor agenti necesari epurarii, constituie schema de epurare.

Prin prezentarea schemelor de epurare se urmareste indeosebi evidentierea proceselor tehnologice adoptate pentru epurarea apei si pentru prelucrarea namolurilor. Din schema nu vor rezulta totalitatea caracteristicilor instalatiei (grad de epurare, consum de abur, consum de energie etc. ) si nici solutiile de constructie sau de fundare. De asemenea, de cele mai multe ori nu se indica in schema toate elementele constructive ale instalatiilor de deservire (pompele de la rezervoarele de fermentare etc.).

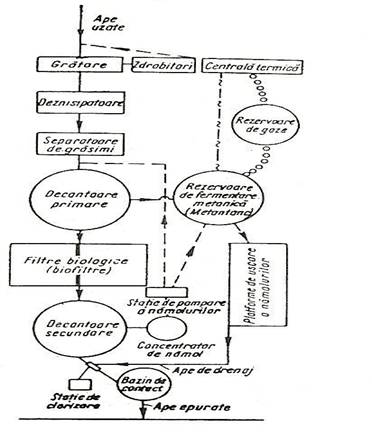

Ø Schema de epurare mecanica

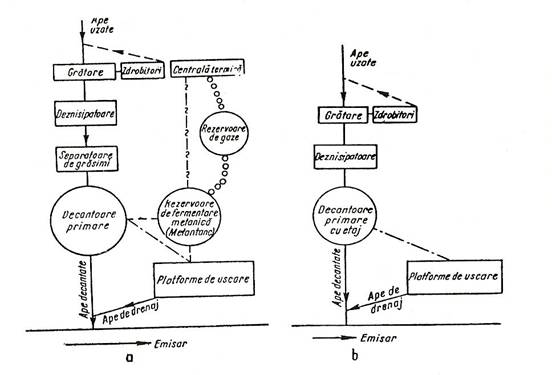

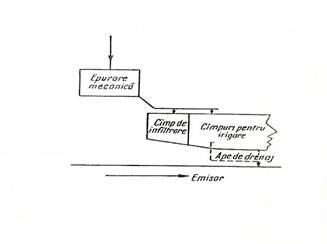

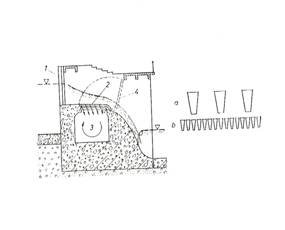

Fig.1. Scheme de epurare mecanica

a- cu fermentare separata a namolurilor; b- cu decantor cu etaj.

Aceasta schema cuprinde in mod obisnuit, gratare si dezintegratoare de deseuri, deznisipatoare, separatoare de grasimi, decantoare, varsarea apei in emisar si in rezervoare sau bazine de fermentatie a namolurilor, instalatii pentru deshidratarea namolurilor.

Traseul apei uzate, al namolului si altor agenti necesari epurarii se figureaza cu linii diferite de cele pentru namol si alti agenti necesari epurarii (aici este figurat traseul apei cu linie plina, traseul namolului cu linie punct, traseul gazelor cu cercuri mici, traseul apei calde cu linie dreapta-linie unduita).

Cand pentru epurare se folosesc decantoare cu etaj, schema in plan se prezinta ca in figura b, fermentarea namolului facandu-se chiar in aceste decantoare.

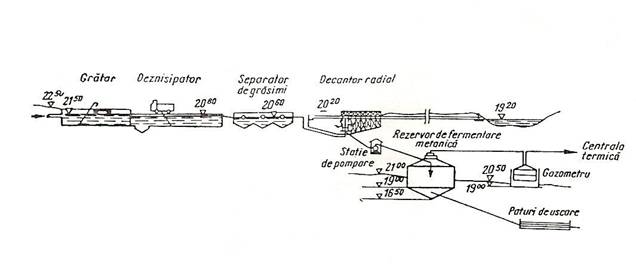

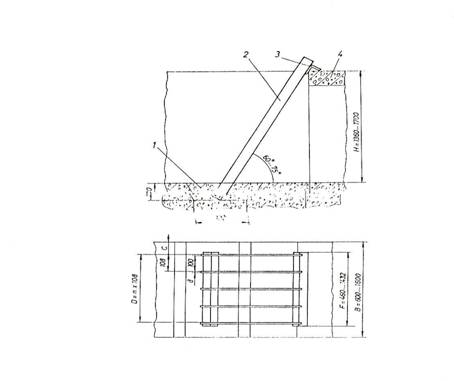

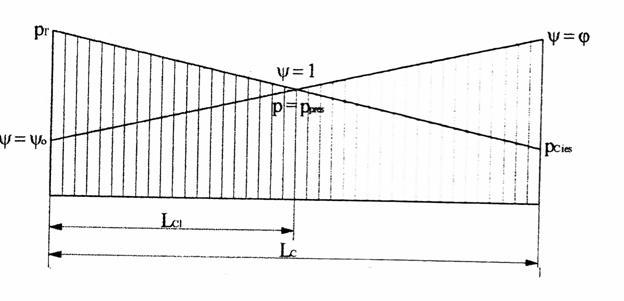

Fig.2. Profil tehnologic printr-o statie de epurare

Profilul tehnologic trebuie sa tina seama de pierderile de sarcina care se produc la trecerea apelor si a namolurilor prin diferitele constructii si instalatii din statia de epurare.

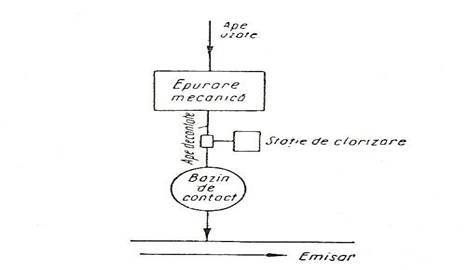

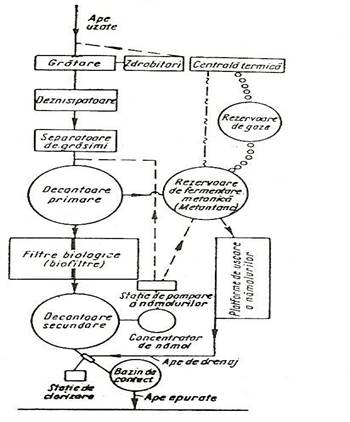

Ø Schema de epurare mecano-chimica

Fig.3. Schema de epurare mecano-chimica

Aceasta schema cuprinde obiectele pentru epurare mecanica, la care se adauga obiectele corespunzatoare tratarii cu coagulanti sau statia de dezinfectare.

Schema in plan orizontal a unei asemenea instalatii este indicate in fig.3. Treapta de epurare mecanica este indentica cu aceea prezentata in fig.1.a. Epurarea chimica sa face cu clor gazos sau hipoclorit de calciu, ceea ce va duce la instalatii diferite. Amestecul de clor cu apa uzata se poate realiza in canalul de varsare a apei epurate in emisar sau, in functie de calculele tehnico-economice comparative, intr-un bazin de contact.

Namolurile retinute inbazinul de contact sunt conduse in decantoarele primare, iar de aici, sau direct de la statia de pompare, la instalatiile de fermentare

In cazul folosirii apelor uzate la irigatii, clorizarea apei trebuie examinata si sub aspectul calitatilor solului care urmeaza a fi irigat, respective al calitatii de clor remanent pana la locul de folosinta al apei.

Ø Schema de epurare mecano-biologica

Aceasta schema de epurare mecano-biologica cuprinde o treapta de epurare mecanica si una biologica. Treapta de epurare mecanica este asemanatoare celei precedente (fig.1); ea poate fi completata cu biocoagulatoare, in cazul cand exista in statie namol activate, sau in lipsa acestuia, cu bazine de preaerare.

O parte din instalatiile de epurare mecanica pot fi folosite si pentru recircularea si prelucrarea namolurilor care fac parte din epurarea bilogica.

Epurarea biologica se alcatuieste diferit, in functie de procedeele de epurare care trebuie asigurate.

Fig.4. Schema de epurare mecano-biologica naturala

Cand se aplica procedee de epurare in conditii naturale, schema orizontala se prezinta ca in fig.4; pentru preluarea namolurilor aici s-a considerat ca se vor utiliza bazine deschise de fermentare, dupa care namolul este raspandit pe anumite parcele de teren; astfel, platformele de uscare lipsesc.

Epurarea biologica prin filtre biologice poate fi facuta in una sau doua trepte. Decantoare secundare se prevad dupa fiecare treapta de filtre sau numai dupa ultima treapta. Pentru obtinerea unui grad de epurare mai ridicat, apa poate fi recirculata in cadrul fiecarei trepte de epurare. In fig.5 este indicata o schema pentru epurarea mecano-biologica cu filtre biologice.

Fig.5. Schema de epurare cu filtre biologice

Epurarea biologica prin bazine cu namol activate (bazine de aerare) se realizeaza prin constructii de diferite tipuri si poate fi: completa sau partiala. Dupa bazinele de aerare se prevad decantoare secundare. Namolul retinut in aceste decantoare este trimis in concentratoare de namol si apoi prin pompare ca namol de recirculatie in bazinele de namol activate, iar ceea ce prisoseste ca namol in exces, in biocoagulatoare si decantoare primare, de unde trece eventual din nou in concentratoare de namol si apoi in instalatii de prelucrare; namolul poate fi trimis aici si direct de la statia de pompare.

In figura 6 este prezentata o schema de epurare biologica cu namol activate.

Pentru dezinfectarea apelor la care se foloseste clorizarea, ca bazine de contact la filtrele biologice pot folosi decantoarele; la bazinele cu namol activat trebuie construite bazine de contact speciale deoarece in cazul utilizarii decantoarelor secundare speciale, bacteriile aerobe ar fi distruse prin clor pierzandu-se calitatile namolului activate.

Fig.6. Schema de epurare biologica cu namol activat

Ø Criterii pentru alegerea metodei si schemei de epurare

Alegerea metodei de epurare

Metoda de epurare depinde de gradul de epurare necesar stability in conformitate cu STAS E 4706-55. La alegerea metodei de epurare trebuie tinut seama de eficienta ce se poate obtine conform tabelului 1.

Gradul de epurare obtinut prin metodele de epurare mecanica este mult diferit de acela realizat prin metodele de epurare biologica. Ca o consecinta, normativul P 28-64 admite, pentru cazurile cand nu se dispune de date asupra tuturor caracteristicilor emisarului, sa se considere suficienta apurarea mecanica atunci cand la debitul mediu lunar asigurat 95% corespunde o incarcare de 7-10 locuitori pentru debitul de 1 l/s apa curgatoare in emisar.

Tabelul 1

|

Metoda de epurare |

Reducerea, in % de: |

||

|

Suspensii |

OBN5 |

Bacterii |

|

|

Mecanica Mecano-biologica -in conditii naturale -in conditii artificiale Chimica -clorizare dupa epurare mecanica -clorizare dupa epurare mecano-biologica |

40-65 85-95 65-90 70-90 |

25-40 90-95 75-90 50-85 |

25-75 95-99 90-95 40-80 98-99 |

Alegerea schemei de epuare

Schema de epurare se allege pe baza unor calcule tehnico-economice comparative la care se iau in cosiderare mai multi factori: existenta unor terenuri disponibile pentru statia de epurare sau economic inapte pentru flosinte productive, posibilitatea asigurarii zonei de protectie sanitara, asigurarea gradului de epurare necesar, relieful terenului, distanta fata de emisar, cantitatile de namoluri rezultate in fiecare proces de epurare, posibilitatile de depozitare sau valorifiucare a namolurilor, marimea statiei de epurare legata de posibilitatea asigurarii cu personal bine calificat.

Amploarea statiei are mare importanta pentru alegerea schemei de epurare. Pentru statiile mici trebuie alese schemele cele mai simple si mai sigure, practice automate. De altfel, asemenea statii mici formeaza o grupa de lucrari cu caracteristici constructive speciale.

Gruparea generala a obiectelor din statia de epurare

Obiectele care alcatuiesc statia de epurare se diferentiaza in primul rand dupa functiunea pe care o indeplinesc in cadrul schemei. In compunerea obiectelor cu functiuni similare intervin elemente de constructii si instalatii diferite care le imprima productivitati diferite. Gruparea obiectelor este rationala dupa functiunile din cadrul schemei, si anume;

Ø Retinerea corpurilor si suspensiilor mari;

Ø Sedimentarea;

Ø Filtrarea apei (epurarea prin biofiltre);

Ø Aerarea apei in prezenta namolului activat;

Ø Irirgarea cu ape uzate si infiltrarea;

Ø Dezinfectarea apelor;

Ø Prelucrarea namolurilor;

Ø Pomparea apelor si a namolurilor.

![]() 1.3 GRATARE

1.3 GRATARE

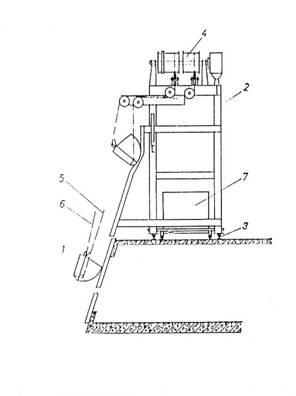

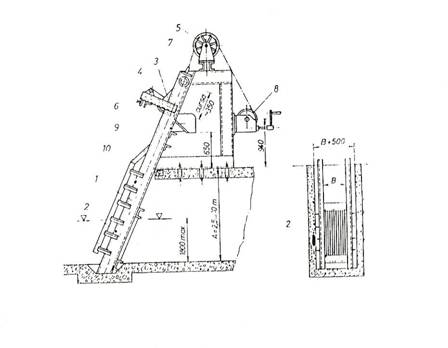

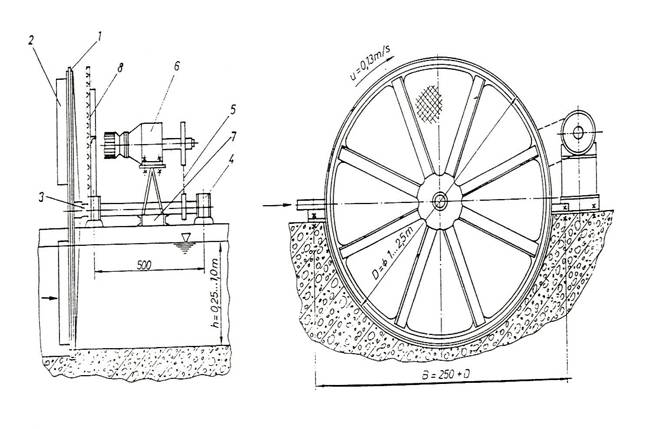

Ø Gratar de priza cu curatire mecanica

In figura 7 se prezinta un gratar cu curatire mecanizata. Masina de curatat gratare este mobile ncu roti care se deplaseaza pe sine, ce sunt dispuse parallel cu gratarul, amplasate pe coronament. Masina curate 1 2m deschidere de gratar, cu ajutorul unui carucior pe doua roti si a unei greble care este actionata prin cabluri, astfel ca la coborare, este scoasa in afara gratarului, iar la cursa de ridicare, culiseaza pe barele gratarului curatand si transportand retinerile sus pe coronament. Corpurile retinute sunt descarcate intr-un container plat sustinut pe patru roti care se deplaseaza odata cu masina. Pentru golirea containerului acesta se poate desprinde de masina.

In cazul alimentarilor cu apa din tara noastra acest tip de gratar nu este justificat, preferandu-se gratare rare ce nu cer curatire mecanica, dublate cu site sau gartare dese. Solutia este mai economica, maieficienta si mai usor de exploatat, necreand o problema a ghetii si zaiului. Gratarul de curatare macenizata poate fi utilizat la captarile mari din lacurile de acumulare prevazute cu baraje sihidrocentrale de varf.

Fig.7. Gratar cu priza de curatare mecanica

1 gratar cupla; 2 cadrul masinii; 3 roata de rulare; 4 troliu de actionare; 5 cablu de deplasare; 6 cablu de oscilare; 7 container pe roti.

Ø Gratare orizontale

Gratarele orizontale se utilizeaza la captarile de apa cu prize pe coronament, denumite si prize tiroleze. Gratarul se monteaza orizontal, fiind asemanator unui capac cu balamale inspre aval. Axa de oscilatie este orizontala, perpendicular ape directia de curgere a raului (figura 8). Barele gratarului au sectiunea trapezoidala, cu baza mare la partea superioara, circulatia apei fiind de sus in jos. Curatirea gratarului se face hydraulic, prin simpla basculare spre pozitie verticala. Apa raului circula prin gratar in sens invers functionarii si, antrenand retinerile, produce spalarea. In acest timp adimisia apei in priza este oprita.

Fig.8. Gratar orizontal pentru priza tiroleza

a-gratar rar; b-gratar des; 1-rama pentru batardou; 2-gratar in pozitie de lucru; 3-zona de captare; 4-gratar rabatut in pozitia de curatare.

Ø Gratare pentru statiile de epurare

Pentru statiile de epurare la care retinerile sunt in cantitati mari, circa 4 10dm3/locuitori si an, se prevad gratare cu curatire mecanica. Exceptie fac statiile de epurare mici la care curatirea poate fi efectuata manual, precum si staiile mijlocii in care gratarele rare sunt dispuse ca protectie in amonte de gratarele medii sau dese prevazute cu curatire mecanica. Retinerile de pe gratare sunt tratate, astazi, cu reziduuri. Pana nu demult aceste retineri erau scoase din apa, faramitate cu ajutorul dezintegratoarelor si apoi reintroduse in circuit, in amonte de gratar. Actualmente s-a renuntat la aceasta solutie din cauza maselor plastice care produceau perturbatii in exploatare pe circuitele de namol (decantor primar, ingrosator de namol) si, in special, la recircularea externa a namolului la metatancuri. Totodata, prelucrarea si reintroducerea in apa uzata a unor murdarii ce au fost odata extrase reprezinta un consum de energie nejustificat economic.

Ø Gratare cu curatire manuala

Sunt de tip plan (figura 9), dispuse fata de orizontala, inclinat la 60-75o, pentru a putea fiusor curatate manual cu ajutorul unei greble. Curatarea manuala se face de pe o pasarela care, in multe cazuri, se afla la nivelul terenului. Intrucat deasupra nivelului apei din colectoarele de canalizare, in care se aduna retinerile de pe gratare, se afla gaze, mai grele decat aerul si lipsite de oxigen, este absolut necesar ca lucratorul, aflat pe pasarela in pozitia de curatare (adica aplecat), sa aiba capul deasupra nicelului terenului. Adancimea maxima admisa intre pasarela si partea inferioara a gratarului este de 3m.

Fig.9. Gratar plan cu curatare manuala

1-umplutura din beton; 2-bara LT 60x8; 3-traversa; 4-pasarela

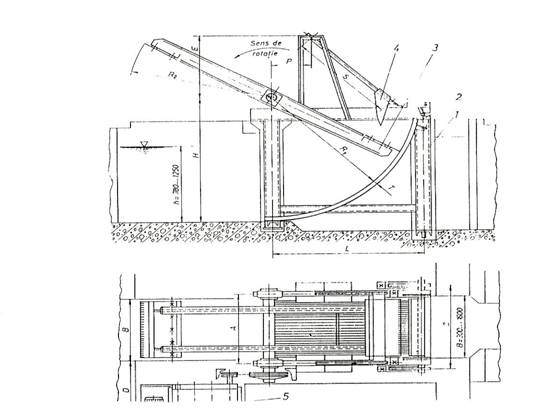

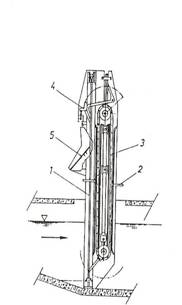

Ø Gratar curb cu curatare mecanica

In figura 10 se prezinta un gratar curb cu curatare mecanica, care se utilizeaza numai pentru adancimi mici de canal. Barele gratarului sunt dispuse in sectiunea planului vertical dupa un arc de cerc de circa 90o. Curatarea se efectueaza cu 1,2 greble montate la extremitatea unor brate ce se rotesc in jurul unui arbore orizontal, dispus perpendicular pe directia de curgere a apei.

Pentru evacuarea retinerilor colectate de grebla se adopta mai multe solutii. Una are caratitorul articulate la cadru si prevazut cu amortizoare pneumatice, gen pompa de umflat cauciucuri, care elimina socul la caderea curatitorului dupa descarcarea greblei. Alta cu contragreutati la capatul unor brate scurte prinse solidar de curatitor, ceea ce permite pendularea si amortizarea caderii. Ultima solutie are curatitorul fixat de bratele greblei si comandat de o greutate, printr-un mechanism similar celui tip biela-manivela; pozitia in spatiu a bratului greblei,pe de o parte, si tendinta greutatii sa coboare sub punctual de aticulatie al parghiei, pe de alta, conduc la miscarea de caratare.

Descarcarea depunerilor se face in general printr-un plan inclinat oscilant pe o banda transportoare dipsusa transversal pe canal.

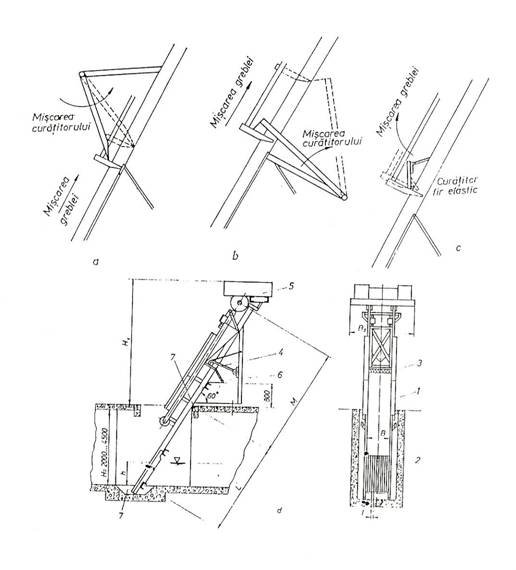

Ø Gratar plan cu curatire mecanica din amonte

Prin comparatie cu gratarul curb, gratarul plan cu curatire mecanica (figura 11) este destinat canalelor de mare adancime. Gratarul este inclinat la 75-80o fata de orizontala pentru a usura curatarea. Desi sunt adoptate mai multe solutii, in principiu curatarea se face cu o grebla, condusa de doua lanturi paralele, in miscare de dus-intors. Coborarea se efectueaza cu grebla indepartata de barele gratarului, iar la miscarea de ridicare grebla este apasata pe aceasta. In pozitia superioara a greblei este antrenata o lama de curatare care descarca retinerile intr-un carucior, tomberon sau pe o banda rulanta. Schemele a, b, c din figura 11 indica diferitele sisteme de descarcare ale greblei.

Fig.11. Gratar plan cu curatare mecanica pentru latimi de 0.5-1.6m

a-schema curatatorului oscilant al greblei montate amonte; b-schema curatatorului oscilant al greblei montat aval; c-schema curatatorului greblei fix, din cauciuc; d-solutiie constructive; 1-ghidaje; 2-gratar; 3-grebla; 4-curatator grebla; 5-mecanism de antrenare; 6-jgheab de scurgere a retinerilor; 7-beton de montaj.

Ø Gratar plan cu curatare mecanizata (cu cupa)

In figura 12 se prezinta gratarul plan cu cupa de curatare care se utilizeaza pentru adancimi mari de canale si cantitati mici de retineri. Gratarul este inclinat fata de orizontala la 75-80o avand ca mijloc de curatare o grebla actionata prin cablu si ghidata cu ajutorul a doua perechi de role. In miscarea de coborare grebla este indepartata de barele gratarului, iar la ridicare este apasata pe acestea incarcand cupa cu retineri. La pozitia limita superioara cupa este basculata si continutul descarcat intr-un carucior sau tomberon. Cablul este actionat de un troliu electric; la instalatiile mici el poate fi actionat si prin troliu manual.

Fig.12. Gratar plan cu curatare mecanizata pentru latimi intre 1-2.5m

1-cadru; 2-gratar; 3-cupa; 4-descarcator; 5-rola de cablu; 6-limitator descarcator; 7-limitator cupa; 8-troliu de perete; 9-gura de descarcare; 10-beton de montaj

Ø Gratar plan cu curatire mecanica din aval

Acest tip de gratar (figura 13) se utilizeaza pentru debite mari. El este dispus vertical, iar in aval are doua lanturi peralele pe care sunt montate o serie de greble cu dinti lung ice trec prin lumina gratarului pana in fata barelor. Miscarea de curatire se face se jos in sus, dintii greblelor fiind si elemente de ridicare a retinerilor.

Numarul mare de greble permite curatarea unor cantitati mari de retineri. La partea superioara exista un plan inclinat oscilant care permite trecerea dintilor. Cand dintii efectueaza miscarea de intoarcere si ies dintre bare, retinerile cad pe planul inclinat, revenit la pozitia initiala, iar de aici pe banda transportoare.

Fig.13. Gratar plan cu curatare mecanica din aval

1-bare; 2-grebla; 3-lant fara sfarsit; 4-extractor cu cama; 5-plan inclinat oscilant

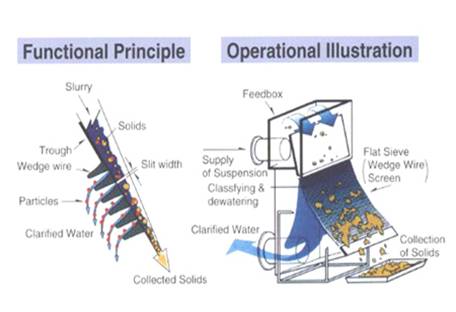

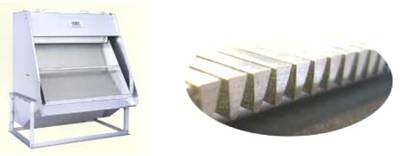

Ø Gratar sita cu efect Coanda

Acest tip de gratar (figura 14), caracteristic sitelor, poarta denumirea de Hydrasieve si este executat de firma Vickerys din Anglia, pe baza licentei Bauer din SUA. Apa uzata este introdusa, prin deversare, peste o serie de bare cu sectiunea trapezoidala (cu muchiile rotunjite) dispuse orizontal, prezentand trei portiuni cu pante diferite fata de verticala cu unghiuri de 15o, 30o si 45o, de sus in jos. Apa, datorita efectului Coanda ce apare la profilul trapezoidal rotunjit, curge in spatele gratarului, ier retinerile, datorita virezei se dezlipesc de gratar si cad in fata la partea inferioara. Gratarul se executa cu lumina avand valori cuprinse intre 0.5-1.5mm, functie de apa uzata.

In tabelul 2 se prezinta o serie de caracteristici pentru un modul de gratar; intr-o instalatie se monteaza mai multe module asezate chiar pe doua randuri, spate in spate, spatele reprezentand locul de colectare al apei.

Fig.14. Gratar-sita(bazata pe efectul Coanda )

a-schema gratarului; b-detaliu profil; 1-rama din otel inoxidabil; 2-sita din otel inoxidabil; 3-retineri; 4-varianta de intrare; 5-golire; 6-evacuare lichid clarificat; 7-cutie superioara; 8-alimentare cu suspensii.

Tabelul 2

|

Provenienta apei uzate |

Lumina[mm] |

Debit[m3/h si m] |

|

Menajera |

1.5 |

112 |

|

Ploaie |

1.5 |

112 |

|

Fabrici de conserve |

1.5 |

90 |

|

Preambalarea carnii |

1.0 |

53 |

|

Ferme de porci |

0.75 |

85 |

|

Ferme de vaci |

0.75 |

98 |

|

Abatoare |

0.5 |

78 |

|

Tabacarie |

0.5 |

71 |

|

Fabrici textile |

0.5 |

75 |

|

Legume |

0.75 |

90 |

|

Fabrici hartie |

0.5 |

75 |

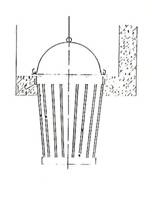

Ø Gratar cos

In cazul instalatiilor mici, cand debitul de apa uzata nu este continuu, se utilizeaza un gratar cos (figura 15). Din punct de vedere constructive, gratarul cos se aseamana cu o galeata executata fie din tabla perforate, fie din bare de otel rotund sau trapezoidal. Apa intra in interior si este evacuate prin fante, retinerile ramanand in cos. Periodic, la debite nule se face manual direct, ca la prinderea unei galeti, sau cu ajutorul unui troliu, cand se afla la adancime mare sau cand dimensiunile cosului sunt mari.

Fig.15. Gratar cu cos

Site pentru ape uzate

Sitele utilizate pentru apele uzate sunt destinate retinerii materiilor in suspensie, a celor flotante si semiflotante provenite in special din industria alimentara, a celulozei si a hartiei. In acest sens se utilizeaza tesaturi din plasa de sarma precum si table perforate. In aceasta categorie intra de sita intra si tamburul Contrashear care este prevazut cu bare de sectiune trapezoidala ca si gratarul sita cu effect Coanda prezentat in figura 14.

![]() 1.4 SITE

1.4 SITE

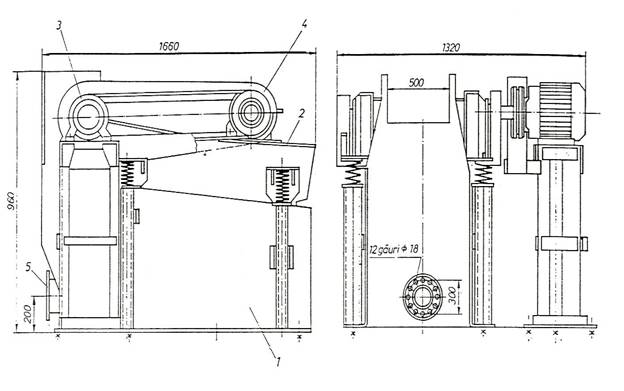

Ø Tambur cu sita pentru apa de consum

Echipamentul (figura 16) se utilizeaza la nivele constante ale apei ce se obtin cu ajutorul deversoarelor. Echiparea se face cu tesatura pentru macrosita sau microsita, in ultimul caz etansarea fiind mai pretioasa.

Sitele se trateaza similar ca in cazul celor articulate, atat constructive, cat si ca cinematica si sistem de spalare. Elementele de diferentiere sunt: fixarea tamburului, etansarea acestuia precum si antrenarea. Fixarea se face pe lagare, in care caz antrenarea se efectueaza cu roti dintate angrenate direct sau prin roti de lant. Sistemul modern consta din sprijinirea pe patru role amplasate in partea inferioara, cate doua de fiecare parte a tamburului, iar antrenarea se face prin frictiune de la o rola motoare, cate una de fiecare parte a tamburului. La fixarea pe role, etansarea se face pe partea interioara a discurilor tamburului care se sprijina pe role cu garniture din cauciuc ce se fixeaza de peretii de beton. Tamburul se prezinta ca o colivie pe care se fixeaza panourile cu sita, tip plan la constructiile vechi si in evolventa la constructiile noi.

Debitele de spalare se stabilesc in functie de presiunea apei, dar nu depasesc 2-3% din debitul sitat.

Fig.16. Tambur cu sita pentru apa de consum

1-tambur; 2-grup de antrenare; 3-rola reazem; 4-jgheab colector; 5-instalatie de spalare; 6-etansare; 7-stavila; 8-deversor.

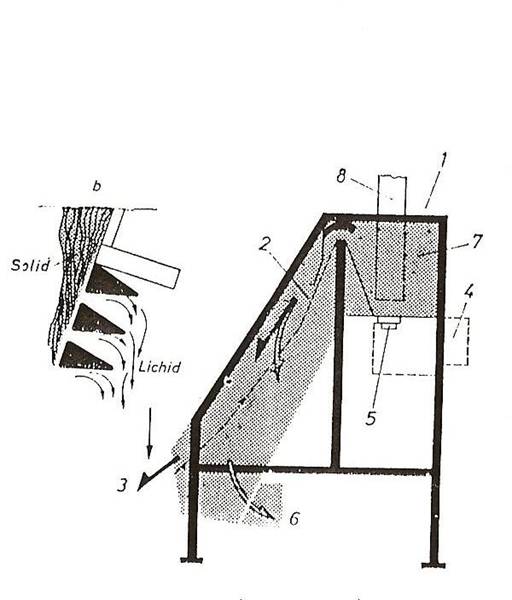

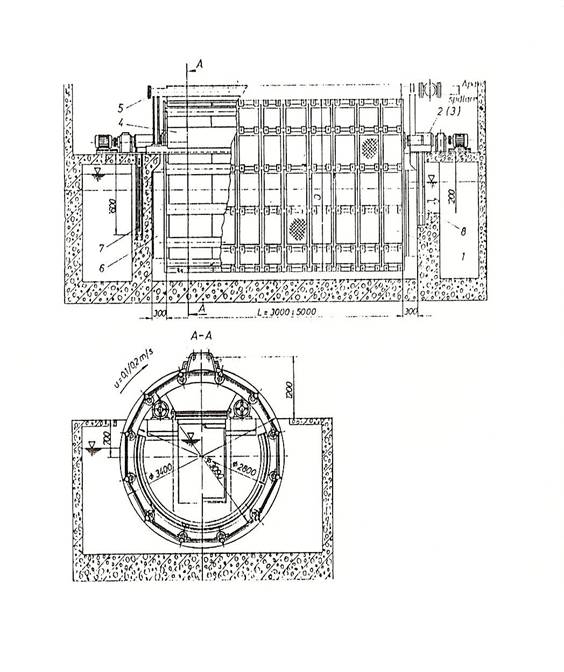

Ø Tambur cu sita pentru apa uzata

Aceasta are o constructie similara cu tamburul cu sita utilizat pentru alimentarile cu apa in cazul debitelor mari in domeniul macrositarii. Pentru debite relativ mici, echipamentul, prezentat in figura 17 se compune dintr-o tabla sprijinita la exterior pe patru role, cate doua la fiecare capat, antrenarea realizandu-se prin frictiune. Toba este prevazuta cu tabla perforata de inox, in cazul produsului executat de IMAIA Cluj, sau cu bare de sectiunea trapezoidal ace functioneaza cu effect Coanda. Diametrul tamburul este de 750mm pentru tipul IMAIA Cluj si de 900, 1500 mmpentru tipul Vickerys. Tamburii sunt prevazuti la interior cu palete, dispuse colloidal, astfel ca prin rotire retinerile sunt dirijate catre un capat in stare uscata. Apa uzata este distribuita in interiorul tamburului, iar evacuarea lichidului sitat se face pe la partea inferioara.

Sitarea se face pe cca. 20% din suprafata sitei. In functie de marimea ochiului de sita sau a luminii barelor si de provenienta apei uzate se adopta viteze de 0.05-0.15m/s inaintea sectiunii strangulate.

Fig.17. Sita tambur pentru ape uzate

A-admisie apa uzata;B-deversare;C-zona de lucru;D-colectareapa clarificata;E-zona de deshidratare;F-descarcare solide;1-palele sitei;2-sens de rotatie;3-descarcarea solidului;4-role sustinere;5-evacuarea lichidului;6-stavila de intrare cu pale;7-deversor de amortizare;8-deversor de descarcare;9-camera de amortizare;10-intrare.

Ø Sita disc

Sita disc (figura 18) se prezinta sub forma unei roti cu spite acoperita de o tesatura de sarma. Suprafata de filtrare corespunde unui unghi la centru de 120-150o, in functie de diametrul discului, care este etansat la partea inferioara cu cauciuc. Sita se executa in general din inox si se utilizeaza in domeniul macrofiltrarii. Turatia discului corespunde unei viteze periferice de 0.1m/s. Spitele se utilizeaza si la ridicarea retinerilor. Desprinderea acestora de pe sita se face hydraulic sau pneumatic, in sens invers sitarii, fiind necesara acoperirea canalului amonte si asigurarea unui sistem de colectare si transport a retinerilor.

|

Fig.18. Sita disc

1-sita disc; 2-racleta; 3-ax; 4-lagar; 5-transmisie lant; 6-motoreductor;

7-suport; 8-instalatie de curatare.

Ø Sita vibratoare

Sita vibratoare prezentata in figura 19 este similara unui ciur vibrator pentru materiale granulate, cu diferenta ca sita este mult mai fina, avand de exemplu ochiuri de 0.3-0.4mm pentru apele provenite de la fermele de porci. Sita prezinta, prin constructie capotaje pentru dirijarea si colectarea apei. Sita prezinta avantajul ca nu cere spalare intrucat retinerile cad gravitational datorita vibrarii si a inclinarii panoului. Prezinta insa dezavantajul functionarii cu soc.

Alegerea ochiului sitei, a frecventei de vibrare si a amplitudinii depinde de retinerile ce urmeaza a fii effectuate. Debitul admis este de ccs. 20m3/h si m2 si se corecteaza in functie de cantitatea de retineri si de marimea ochiului sitei. Se recomanda sa se adopte frecventa de 1Hz si amplitudinea de 80mm, care se obtine un arbore cotit sau cu un mechanism cu excentric. Unele solutii constructive au incercat vibrarea cu motoare liniare fara a obtine rezultate avantajoase.

Fig.19. Sita vibratoare

1-vas collector; 2-rama vibratoare cu sita; 3-grup de actionare; 4-mecanism vibrator; 5-racord flansat.

Ø Sita plana curatita mecanic

Sita plana curatita mecanic este destinata industriei alimentare. Echipamentul francez similar, denumit Claromatic, este prezentat in figura 20. Acesta se compune dintr-o tabla perforate dispusa inclinat la un unghi de 60o fata de orizontala, iar pe partea amonte este prevazut un raclor cu lant avand raclete din cauciuc. De la mecanismul de antrenare, plasat la partea superioara, se imprima celor doua lanturi paralele o viteza de cca. 0.1m/s. Operatiunea de indepartare a retinerilor se efectueaza cu raclete care curate tabla perforate prin miscarea de jos in sus. In continuarea tablei perforate se afla o placa neteda care permite ridicarea retinerilor ce sunt apoi descarcate, la partea superioara, intr-un carucior sau tomberon.

Echipamentul se utilizeaza cu success in industria carnii, a conservelor de peste etc. Fata de gratarul sita si a sitelor prezentate anterior echipamentului, la nivelul canalizarii, fiind prevazut cu un sistem de transport la suprafata a retinerilor.

Fig.20. Sita plana curatata mechanic Claromatic

1-lant cu raclete; 2-tronson inferior; 3-tronson intermediar; 4-tronson superior; 5-mecanism de antrenare.

Instalatie de sitare cu gratar cilindric mobil .de la o statie de epurare a unei localitati cu 62000 de locuitori in care se gasesc:

1. Fabrica de conserve

- productie de 20 t/ zi

- personal 180 de oameni

- 20 la birouri

- 60 grupa I

- 60 grupa II

- 40 grupa VI A

- 5 cladiri

- volumul maxim al unei cladiri este de 20000 m3

2. Fabrica de tesut

- productia de 10 t/zi

- personal 130 de oamni

- 10 la birouri

- 60 grupa I

- 40 grupa II

- 20 grupa IV

- 6 cladiri

- volumul maxim al unei cladiri este de 13000 m3

3. Crescatorie de taurine

- 1700 de capete

- 800 vaci cu lapte

- 250 junici 18-27 luni

- 150 vitei 0-6 luni

- 200 tineret bovin 6-18 luni

- 300 tineret bovin la ingrasat

- personal 120 oameni

- 10 birouri

- 70 grupa I

- 40 grupa II

- 35 cladiri

- volum maxim 9000 m3

4. Combinat avicol

- 60000 capete

- 30000 gaini adulte rase usoare

- 7500 tineret inlocuire rase usoare

- 7500 gaini adulte rase grele

- 7500 tineret inlocuire rase grele

- 7500 pui (broiler) de gaina

- personal 60 de oameni

- 5 la birouri

- 25 grupa I

- 30 grupa II

- 6 cladiri

- volumul maxim 15000 m3

Capitolul 2 : Determinarea debitelor de dimensionare si verificare pentru echipamentele si instalatiile din statiile de epurare a apelor uzate

1.1 Debitele caracteristice de ape uzate prelucrate in statiile de epurare generale

Zona urbana

v

Debitul zilnic mediu ![]()

![]()

![]()

unde:

![]() indicele referitor la necesarul de apa in functie de zonele diferentiate ale localitatii dupa gradul de dotare al cladirilor cu instalatii de apa calda si rece. Din tabelul 2.1 se aleg zonele 2 si 5 .

indicele referitor la necesarul de apa in functie de zonele diferentiate ale localitatii dupa gradul de dotare al cladirilor cu instalatii de apa calda si rece. Din tabelul 2.1 se aleg zonele 2 si 5 .

![]() indice referitor la categoria de necesar de apa;

indice referitor la categoria de necesar de apa;

![]() numarul de locuitori ai centrului populat care locuiesc in zona

numarul de locuitori ai centrului populat care locuiesc in zona ![]() a localitatii. Zona 2 are 13,000

locuitori iar zona 5 are 30,000

locuitori.

a localitatii. Zona 2 are 13,000

locuitori iar zona 5 are 30,000

locuitori.

![]() debitul zilnic mediu specific din categoria

debitul zilnic mediu specific din categoria ![]() de necesar de apa pentru locuitorii din zona

de necesar de apa pentru locuitorii din zona ![]() a

localitatii, si anume :

a

localitatii, si anume :

![]() debitul zilnic mediu specific pentru nevoi gospodaresti ale populatiei ( vezi tabelul 2.1

);

debitul zilnic mediu specific pentru nevoi gospodaresti ale populatiei ( vezi tabelul 2.1

);

![]() debitul zilnic mediu specific pentru nevoi publice ( vezi tabelul 2.1 );

debitul zilnic mediu specific pentru nevoi publice ( vezi tabelul 2.1 );

![]() debitul zilnic mediu pentru stropit spatii verzi care se poate aprecia global ca o ploaie efectiva (25 l/m2) la doua saptamani si 10 m2 spatiu verde/om conducand la o valoare

debitul zilnic mediu pentru stropit spatii verzi care se poate aprecia global ca o ploaie efectiva (25 l/m2) la doua saptamani si 10 m2 spatiu verde/om conducand la o valoare ![]()

![]() debitul zilnic mediu specific pentru pentru stropit strazi si spalat piete se poate calcula analitic sau se poate aprecia global la 5

% din debitul zilnic mediu specific pentru nevoi publice

debitul zilnic mediu specific pentru pentru stropit strazi si spalat piete se poate calcula analitic sau se poate aprecia global la 5

% din debitul zilnic mediu specific pentru nevoi publice ![]() ( vezi tabelul

2.1 );

( vezi tabelul

2.1 );

![]() debitul necesarului de apa pentru combaterea incendiilor,

in cazul in care se folosesc hidranti exteriori si nu au fost realizate studii speciale, se poate aprecia cu relatia :

debitul necesarului de apa pentru combaterea incendiilor,

in cazul in care se folosesc hidranti exteriori si nu au fost realizate studii speciale, se poate aprecia cu relatia :

![]()

in care :

![]() numarul de incendii simulate din localitate ( vezi tabelul 2.2 );

numarul de incendii simulate din localitate ( vezi tabelul 2.2 );

![]() debitul unui hidrant exterior ( vezi tabelul 2.2 [1] );

debitul unui hidrant exterior ( vezi tabelul 2.2 [1] );

![]()

![]()

v

Debitul zilnic maxim ![]()

![]()

![]()

unde:

![]() coeficientul de neuniformitate a debitului zilnic ( vezi tabelul 2.1 );

coeficientul de neuniformitate a debitului zilnic ( vezi tabelul 2.1 );

Toti ceilalti coeficienti sunt la fel ca la ![]()

![]()

v

Debitul orar maxim ![]()

![]() :

:

![]()

unde :

![]() coeficientul de variatie orara care se adopta pentru fiecare din zonele diferentiale ale localitatii dupa gradul de dotare a cladirilor cu instalatii de apa calda si rece; cand nu sunt alte valori justificate, pot fi adoptate valorile din tabelul 2.3 [1]. Pentru valori intermediare ale numarului de locuitori coeficientul

coeficientul de variatie orara care se adopta pentru fiecare din zonele diferentiale ale localitatii dupa gradul de dotare a cladirilor cu instalatii de apa calda si rece; cand nu sunt alte valori justificate, pot fi adoptate valorile din tabelul 2.3 [1]. Pentru valori intermediare ale numarului de locuitori coeficientul ![]() se calculeaza prin interpolare lineara.

Dupa calcule s-a obtinut valorile:

se calculeaza prin interpolare lineara.

Dupa calcule s-a obtinut valorile:

![]()

![]()

![]()

Tabelul 2.1

|

Zone ale localitatii diferentiate in functie de gradul de dotare al cladirilor cu instalatii de apa rece si calda |

qg(i) [l/om×zi] |

qp(i) [l/om×zi] |

Kzi(i) |

|

1- Zone in care apa se distribuie prin cismele amplasate pe strazi |

40 |

25 |

1,3/1,45 |

|

2- Zone in care apa se distribuie prin cismele amplasate in curti |

80 |

30 |

1,2/1,35 |

|

3- Zone cu gospodarii avand instalatii interioare de apa rece si canalizare |

140 |

30 |

1,2/1,35 |

|

4- Zone cu gospodarii avand instalatii interioare de apa si canalizare, cu preparare locala a apei calde |

210 |

85 |

1,15/1,30 |

|

5- Zone cu cladiri avand instalatii interioare de apa calda si canalizare, cu preparare centralizata a apei calde (inclusiv cele cu cladiri racordate la termoficare) |

280 |

100 |

1,10/1,25 |

Tabelul 2.2

|

Numarul locuitorilor din localitate |

Numarul ninc de incendii simultane |

Debitul qhe [l/s] al unui hidrant exterior |

|

|

cladiri cu 1 4 etaje |

cladiri cu peste 4 etaje |

||

|

≤ 5.000 |

1 |

5 |

10 |

|

5.001 10.000 |

1 |

10 |

15 |

|

10.001 25.000 |

2 |

10 |

15 |

|

25.001 50.000 |

2 |

20 |

25 |

|

50.001 100.000 |

2 |

25 |

35 |

|

100.001 200.000 |

2 |

30 |

40 |

|

200.001 300.000 |

3 |

40 |

55 |

|

300.001 400.000 |

3 |

|

70 |

|

400.001 500.000 |

3 |

|

80 |

|

500.001 600.000 |

3 |

|

85 |

|

600.001 700.000 |

3 |

|

90 |

|

700.001 800.000 |

3 |

|

95 |

|

800.001 1.000.000 |

3 |

|

100 |

Tabelul 2.3

|

Numarul total de locuitori ai centrului populat (N) |

Ko |

Numarul total de locuitori ai centrului populat (N) |

Ko |

|

£ 500 |

2,8 |

15000 |

1,35 |

|

1000 |

2,2 |

25000 |

1,30 |

|

1500 |

2,0 |

50000 |

1,25 |

|

3000 |

1,75 |

100000 |

1,20 |

|

7000 |

1,5 |

£ 200000 |

1,15 |

Debitul ![]() al cerintei

de apa de alimentare pentru centre populate cuprinde total sau

partial urmatoarele categorii de apa:

al cerintei

de apa de alimentare pentru centre populate cuprinde total sau

partial urmatoarele categorii de apa:

- apa pentru nevoi gospodaresti: baut, preparare hrana, spalatul corpului, spalatul rufelor si vaselor, curatenia locuintei, utilizarea WC-ului, precum si cresterea animalelor de pe langa gospodariilor proprii ale locuitorilor;

- apa pentru nevoi publice: unitati de invatamant de toate gradele, crese, spitale, policlinici, bai publice, cantine, camine, hoteluri, restaurante, magazine, cofetarii, unitati pentru distribuirea locala a bauturilor racoritoare, fantani de apa de baut, completare la fantanile ornamentale (daca nu sunt alte surse), etc;

- apa pentru stropitul spatiilor verzi;

- apa pentru stropitul strazilor, spalatul pietelor si strazilor; cand nu se poate altfel, apa va fi luata din reteaua de apa potabila, total sau partial;

- apa pentru nevoile proprii ale sistemului de alimentare cu apa (preparare reactivi, evacuare namol, spalare filtre, spalare aductiuni, rezervoare, retea, etc);

- apa pentru spalarea periodica a retelei de canalizare; de regula apa nu va fi apa potabila decat in cazuri bine justificate;

- apa pentru acoperirea pierderilor tehnic admisibile din sistem;

- apa necesara pentru combaterea incendiilor.

Valorile caracteristice ale debitului ![]() ale cerintei de apa de alimentare pentru centrele populate, se determina cu urmatoarele relatii:

ale cerintei de apa de alimentare pentru centrele populate, se determina cu urmatoarele relatii:

![]()

![]()

![]()

![]()

![]()

![]()

unde :

![]()

![]() ,

, ![]()

![]() debitele zilnic mediu, zilnic maxim si orar maxim de apa de alimentare pentru centrul populat ;

debitele zilnic mediu, zilnic maxim si orar maxim de apa de alimentare pentru centrul populat ;

![]() coeficient prin care se tine seama de pierderile de apa in aductiune si in reteaua de distributie si care poate lua valori intre 1.08 - 1.10

in cazul sistemelor care se proiecteaza si urmeaza a fi executate si valori intre 1.10 1.25 in cazul sistemelor existente la care se fac extinderi sau creste gradul de confort;

coeficient prin care se tine seama de pierderile de apa in aductiune si in reteaua de distributie si care poate lua valori intre 1.08 - 1.10

in cazul sistemelor care se proiecteaza si urmeaza a fi executate si valori intre 1.10 1.25 in cazul sistemelor existente la care se fac extinderi sau creste gradul de confort;

![]() coeficient prin

care se tine seama de nevoile tehnologice ale sistemului de alimentare cu

apa si canalizare (spalarea aductiunilor, a retelei de

distributie si a retelei de canalizare; nevoi ale statiilor

de tratare si epurare, evacuarea zapezii, etc.), care are valorile:

1,02 in cazul in care intretinerea sistemului de

alimentare care asigura apa potabila este usoara si

1,05-1,08 in cazul surselor subterane sau de suprafata de

apa care necesita tratare in vederea

imbunatatirii, valoarea coeficientului variind in

functie de complexitatea tratarii si de tehnologia de

functionare a obiectelor componente (in cazuri speciale, pe

baza de justificari tehnice, se pot adopta si alte valori).

coeficient prin

care se tine seama de nevoile tehnologice ale sistemului de alimentare cu

apa si canalizare (spalarea aductiunilor, a retelei de

distributie si a retelei de canalizare; nevoi ale statiilor

de tratare si epurare, evacuarea zapezii, etc.), care are valorile:

1,02 in cazul in care intretinerea sistemului de

alimentare care asigura apa potabila este usoara si

1,05-1,08 in cazul surselor subterane sau de suprafata de

apa care necesita tratare in vederea

imbunatatirii, valoarea coeficientului variind in

functie de complexitatea tratarii si de tehnologia de

functionare a obiectelor componente (in cazuri speciale, pe

baza de justificari tehnice, se pot adopta si alte valori).

Am adoptat valorile coeficientilor astfel: ![]() si

si ![]() .

.

Exprimarea valorilor caracteristice ![]() ,

, ![]() si

si ![]() ale debitului cerintei de apa de alimentare pentru centre populate in

ale debitului cerintei de apa de alimentare pentru centre populate in ![]() se face pe baza urmatoarelor relatii de transformare :

se face pe baza urmatoarelor relatii de transformare :

![]()

![]()

![]()

![]()

![]()

![]()

Zona industriala

v

Debitul zilnic mediu ![]()

![]()

Debitul necesarului de apa tehnologica

![]()

![]() trebuie sa

includa apa pentru fabricarea produselor (apa inclusa in

produsul finit); racirea utilajelor, aparatelor, agregatelor, produselor,

etc.; racirea rezervoarelor de fluide tehnologice sau combustibile;

producerea aburului si a apei calde; spalarea materiei prime, a

subproduselor si produselor finite, a instalatiilor tehnologice;

prelucrarea materiei primei, prepararea solutiilor, a unor substante,

etc.; transportul hidraulic al materiei prime, al subproduselor si produselor

finite, etc. (care se recomanda a se evita). Acest debit se

calculeaza cu relatia:

trebuie sa

includa apa pentru fabricarea produselor (apa inclusa in

produsul finit); racirea utilajelor, aparatelor, agregatelor, produselor,

etc.; racirea rezervoarelor de fluide tehnologice sau combustibile;

producerea aburului si a apei calde; spalarea materiei prime, a

subproduselor si produselor finite, a instalatiilor tehnologice;

prelucrarea materiei primei, prepararea solutiilor, a unor substante,

etc.; transportul hidraulic al materiei prime, al subproduselor si produselor

finite, etc. (care se recomanda a se evita). Acest debit se

calculeaza cu relatia:

![]()

![]()

unde:

![]() numarul de

unitati din marimea caracteristica a categoriei de produse

industriale: tone, m3, bucati, etc. (productie

finita, materie prima sau dupa caz productie

intermediara) in perioada considerata (in cazul de

fata pe zi).

numarul de

unitati din marimea caracteristica a categoriei de produse

industriale: tone, m3, bucati, etc. (productie

finita, materie prima sau dupa caz productie

intermediara) in perioada considerata (in cazul de

fata pe zi).

![]() [m3/unitate caracteristica a

categoriei de produse industriale] necesarul de apa specific

corespunzator unitatilor de capacitate a categoriei de produse

industriale. În tabelul 2.4 [1]

sunt date orientative despre necesarul specific de apa pentru produse din

diferite unitati industriale;

[m3/unitate caracteristica a

categoriei de produse industriale] necesarul de apa specific

corespunzator unitatilor de capacitate a categoriei de produse

industriale. În tabelul 2.4 [1]

sunt date orientative despre necesarul specific de apa pentru produse din

diferite unitati industriale;

Debitul necesarului de apa pentru nevoi igienico-sanitare trebuie sa includa ape pentru functionarea instalatiilor sanitare din unitatea respectiva, intretinerea cladirilor si spatiilor de productie si administrative (spalarea pardoselii, peretilor, etc.), precum si pentru functionarea cantinelor, punctelor medicale, spalatoriilor de rufe, etc.

Debitul necesarului de apa pentru nevoi

igienico-sanitare are urmatoarele valori caracteristice: mediu zilnic ![]() [m3/zi],

zilnic maxim

[m3/zi],

zilnic maxim ![]() [m3/zi]

si orar maxim

[m3/zi]

si orar maxim ![]() [m3/h]

si se determina cu relatiile:

[m3/h]

si se determina cu relatiile:

![]()

![]()

![]()

![]()

![]()

![]()

unde:

![]() numarul de

unitati din marimea caracteristica a folosintei:

persoane, cladiri, schimburi, vehicule, etc. sau combinatii: persoane×schimburi, vehicule×schimburi, etc. in perioada considerata

(in cazul de fata pe zi);

numarul de

unitati din marimea caracteristica a folosintei:

persoane, cladiri, schimburi, vehicule, etc. sau combinatii: persoane×schimburi, vehicule×schimburi, etc. in perioada considerata

(in cazul de fata pe zi);

![]() [l/unitate sau

combinatii de unitati caracteristice ale folosintei]

necesarul specific de apa corespunzator unitatilor sau

combinatiilor de unitati ale folosintei (vezi tabelul 2.5 [1] );

[l/unitate sau

combinatii de unitati caracteristice ale folosintei]

necesarul specific de apa corespunzator unitatilor sau

combinatiilor de unitati ale folosintei (vezi tabelul 2.5 [1] );

![]() coeficienti

de neuniformitate a debitului zilnic (vezi tabelul

2.3), respectiv coeficientul de variatie orara (vezi tabelul 2.1 ).

coeficienti

de neuniformitate a debitului zilnic (vezi tabelul

2.3), respectiv coeficientul de variatie orara (vezi tabelul 2.1 ).

Debitul necesarului de apa pentru incendii ![]() trebuie sa includa apa pentru prevenirea si stingerea incendiilor si se poate determina cu urmatoarea relatie:

trebuie sa includa apa pentru prevenirea si stingerea incendiilor si se poate determina cu urmatoarea relatie:

![]()

![]()

in care : ![]() indice referitor

la numarul de incendii simultane la unitati industriale;

indice referitor

la numarul de incendii simultane la unitati industriale;

![]() indice referitor

la numarul cladirilor din unitatea industriala atinsa de

incendiu;

indice referitor

la numarul cladirilor din unitatea industriala atinsa de

incendiu;

![]() debitul specific de apa pentru stingerea din

exterior a incendiilor din cladiri, tinandu-se seama de volumul

Vn [m3] al cladirii n atinsa de incendiu

si gradul de rezistenta la foc al cladirilor, cu valori

orientative indicate in tabelul 2.6.

debitul specific de apa pentru stingerea din

exterior a incendiilor din cladiri, tinandu-se seama de volumul

Vn [m3] al cladirii n atinsa de incendiu

si gradul de rezistenta la foc al cladirilor, cu valori

orientative indicate in tabelul 2.6.

Tabelul 2.5

|

Destinatia cladiri |

Necesar specific [l/om·zi] |

||

|

Total apa |

din care apa calda |

||

|

de 60 C |

de 45 C |

||

|

Cladiri pentru birouri (pentru un functionar pe schimb) |

20 |

5 |

4 |

|

Întreprinderi industriale (pentru un muncitor pe schimb) cu procese tehnologice din grupa I II III a) b) IV V VI a) b) |

50 60 60 75 75 85 60 75 |

20 25 25 30 30 40 25 30 |

28 35 35 43 43 57 35 43 |

Tabelul 2.6.

|

Gradul de rezistenta la foc al cladiri |

Categoria de incendiu |

Volumul cladiri (compartimentului de incendiu) Vn[m3] |

|||||||

|

pana la 2.000 |

2.001

3.000 |

3.001

5.000 |

5.001 20.000 |

20.001 500.00 |

50.001 200000 |

200.001 400.000 |

peste 400.000 |

||

|

Debitul de apa pentru un incendiu Qinc [l/s] |

|||||||||

|

I II |

D,E |

5 |

5 |

5 |

10 |

10 |

15 |

20 |

25 |

|

A,B,C |

5* |

10 |

10 |

15 |

20 |

30 |

35 |

40 |

|

|

III |

D,E |

5 |

5 |

10 |

15 |

25 |

35 |

|

|

|

C |

5 |

10 |

15 |

20 |

30 |

40 |

|

|

|

|

IV V |

D,E |

5 |

10 |

15 |

20 |

30 |

|

|

|

|

C |

5 |

15 |

20 |

25 |

35 |

|

|

|

|

![]()

v

Debitul zilnic maxim ![]()

![]()

![]()

![]()

v

Debitul orar maxim ![]()

![]() :

:

![]()

![]()

Valorile caracteristice ale debitului ![]() ale cerintei de apa tehnologice pentru industrie, se determina cu urmatoarele relatii:

ale cerintei de apa tehnologice pentru industrie, se determina cu urmatoarele relatii:

![]()

![]()

![]()

![]()

![]()

![]()

Am adoptat valorile coeficientilor astfel: ![]() si

si ![]() .

.

Exprimarea valorilor caracteristice ![]() ,

, ![]() si

si ![]() ale debitului cerintei de apa de alimentare pentru centre populate in

ale debitului cerintei de apa de alimentare pentru centre populate in ![]() se face pe baza urmatoarelor relatii de transformare :

se face pe baza urmatoarelor relatii de transformare :

![]()

![]()

![]()

![]()

![]()

![]()

Zona agrozootehnica

v

Debitul zilnic mediu ![]()

![]()

Debitul necesarului de apa pentru alimentarea unitatilor zootehnice (indiferent de forma sa caracteristica: QZ zi med [m3/zi], QnZ zi max [m3/zi] sau QnZ orar max [m3/h]) trebuie sa acopere necesarul de apa pentru ingrijirea animalelor, necesarul de apa pentru nevoi igienico-sanitare si gospodaresti si necesarul de apa pentru stingerea incendiilor.

Debitul necesarului de apa pentru ingrijirea animalelor trebuie sa includa necesarul de apa pentru consumul biologic al animalelor, necesarul tehnologic de apa pentru evacuarea dejectiilor, spalarea si dezinfectarea halelor, prepararea hranei, intretinerea instalatiilor tehnologice, necesarul pentru obiectele anexa ale halelor de crestere a animalelor.

Valorile caracteristice ale debitului necesarului de apa pentru ingrijirea animalelor, mediu zilnic QnZa zi med [m3/zi], zilnic maxim QnZa zi max [m3/zi] si orar maxim QnZa orar max [m3/h] se determina cu relatiile:

![]()

![]()

![]()

in care: ![]() indice referitor

la categoriile de animale;

indice referitor

la categoriile de animale;

![]() necesarul specific

total de apa, care ia valori in functie de categoria i de

animale si de tipul sistemului de evacuare a dejectiilor

corespunzator fiecarei categorii i de animale (vezi tabelul 2.7 [1] );

necesarul specific

total de apa, care ia valori in functie de categoria i de

animale si de tipul sistemului de evacuare a dejectiilor

corespunzator fiecarei categorii i de animale (vezi tabelul 2.7 [1] );

![]() numarul de

animale din categoria o;

numarul de

animale din categoria o;

![]() coeficient care

tine seama de acoperirea pierderilor admisibile de apa in

incinta unitatilor zootehnice in functie de categoria de

animale (vezi tabelul 2.8 ).

coeficient care

tine seama de acoperirea pierderilor admisibile de apa in

incinta unitatilor zootehnice in functie de categoria de

animale (vezi tabelul 2.8 ).

![]() coeficientul de

neuniformitate a debitului zilnic care este in functie de categoria

o de animale (vezi tabelul 2.8 );

coeficientul de

neuniformitate a debitului zilnic care este in functie de categoria

o de animale (vezi tabelul 2.8 );

![]() coeficientul de

neuniformitate a debitului orar care este, de asemenea, in functie

de categoria o de animale (vezi tabelul

2.8 ).

coeficientul de

neuniformitate a debitului orar care este, de asemenea, in functie

de categoria o de animale (vezi tabelul

2.8 ).

![]()

![]()

![]()

Tabelul 2.7

|

Categorii de animale |

Necesar de apa specific qZ o [ m3/1000×animale×zi] |

||||

|

Evacuarea dejectiilor |

|||||

|

hidraulica |

mecanica |

||||

|

Porcine |

- vieri pentru reproductie |

36 |

|

||

|

- scroafe de monta si gestatie |

36 |

|

|||

|

- scroafe lactante |

100 |

|

|||

|

- tineret porcin pentru reproductie |

31 |

|

|||

|

- porci la ingrasat |

31 |

|

|||

|

- tineret porcin in crestere |

13 |

|

|||

|

Pasari |

- gaini adulte rase usoare |

|

0,35 |

||

|

- tineret inlocuire rase usoare |

|

0,26 |

|||

|

- gaini adulte rase grele |

|

0,46 |

|||

|

- tineret inlocuire rase grele |

|

0,46 |

|||

|

- pui (broiler) de gaina |

|

0,29 |

|||

|

- curci adulte |

|

0,90 |

|||

|

- tineret inlocuire curci |

|

0,50 |

|||

|

- pui (broiler) de curci |

|

0,96 |

|||

|

- gaste |

|

1,50 |

|||

|

- rate |

|

1,50 |

|||

|

- boboci |

|

0,80 |

|||

Tabelul 2.8

|

Categorii de animale |

Coeficienti |

||

|

KpiZ |

KziZ |

KoZ |

|

|

Porcine |

1 |

1 |

2 2,5 |

|

Gaste |

1,1 |

1,1 |

2 |

|

Rate si boboci |

1 |

2 |

2 |

|

Celelalte categorii |

1,1 |

1,1 |

2 2,5 |

Debitele necesarului de apa pentru nevoi

igienico-sanitare si gospodaresti QnZg, respectiv

pentru incendii QnZi se calculeaza in mod similar cu

debitele omoloage pentru alimentarea unitatilor industriale,

folosindu-se relatiile de la zona

industriala si tabelele 2.4,

2.5 si 2.6. Debitul pentru incendiu QnZi este egal cu 0

deoarece in aceasta zona nu s-a luat in considerare nici un incendiu. ![]()

![]()

![]()

![]()

unde:

![]() indice referitor la numarul de unitati

agrozootehnice in care se cresc categoriile de animale;

indice referitor la numarul de unitati

agrozootehnice in care se cresc categoriile de animale;

![]() indice referitor la numarul de folosinte;

indice referitor la numarul de folosinte;

![]() indice referitor la numarul de incendii simultane la

unitati agrozootehnice.

indice referitor la numarul de incendii simultane la

unitati agrozootehnice.

![]() indice referitor

la numarul cladirilor din unitatea agrozootehnica atinsa de

incendiu

indice referitor

la numarul cladirilor din unitatea agrozootehnica atinsa de

incendiu

![]()

![]()

![]()

![]()

v

Debitul zilnic maxim ![]()

![]()

![]()

![]()

v

Debitul orar maxim ![]()

![]() :

:

![]()

![]()

Valorile caracteristice ale debitului cerintei de apa de alimentare pentru unitati zootehnice se determina pe baza necesarului de apa pentru consumul biologic al animalelor, consumul tehnologic pentru evacuarea dejectiilor din hale (in cazul sistemelor de evacuare hidraulica), spalarea si dezinfectarea halelor, prepararea hranei, intretinerea instalatiilor tehnologice si consumul obiectivelor anexe ale halelor de crestere a animalelor (de exemplu: filtru sanitar, grup de interventie), cu urmatoarele relatii:

![]()

![]()

![]()

![]()

![]()

![]()

unde:

QnZ zi med [m3/zi], QnZ zi max [m3/zi], QnZ orar max [m3/h] valorile caracteristice ale debitului necesarului de apa de alimentare pentru unitatea zootehnica;

KsZ coeficient care tine seama de nevoile tehnologice ale sistemului de alimentare cu apa si canalizare (pentru pregatirea solutiilor de reactivi, spalarea componentelor statiei de tratare, spalarea colectoarelor de canalizare), care are valoarea 1,10;

KpZ coeficient care tine seama de acoperirea pierderilor in aductiune si retelele de distributie, care se stabileste prin calcule in functie de solutiile tehnologice si care se poate considera maxim 1,05 in lipsa datelor necesare;

Exprimarea valorilor caracteristice QsZ zi med , QsZ zi max si QsZ orar max ale debitului cerintei de apa de alimentare pentru centre populate in [m3/s] se face pe baza urmatoarelor relatii de transformare:

![]()

![]()

![]()

![]()

![]()

![]()

Relatiile de calcul ale valorilor caracteristice ale debitului cerintei totale de apa de alimentare a centrului populat si unitatilor industriale si agrozootehnice aferente sunt urmatoarele:

![]()

![]()

![]()

in care:

Qs tot zi med [m3/zi, m3/s], Qs tot zi max [m3/zi, m3/s], Qs tot orar max [m3/h, m3/s] debitele zilnic mediu, zilnic maxim si orar maxim ale cerintei totale de apa de alimentare pentru centrul populat si unitatile industriale si agrozootehnice aferente;

Qs zi med [m3/zi, m3/s], Qs zi max [m3/zi, m3/s], Qs orar max [m3/h, m3/s] debitele zilnic mediu, zilnic maxim si orar maxim ale cerintei de apa de alimentare pentru centrul populat;

QsI zi med [m3/zi, m3/s], QsI zi max [m3/zi, m3/s], QsI orar max [m3/h, m3/s] debitele zilnic mediu, zilnic maxim si orar maxim ale cerintei de apa de alimentare pentru unitati industriale si agricole;

QsZ zi med [m3/zi, m3/s], QsZ zi max [m3/zi, m3/s], QsZ orar max [m3/h, m3/s] debitele zilnic mediu, zilnic maxim si orar maxim ale cerintei de apa de alimentare pentru unitati zootehnice.

![]()

![]()

![]()

![]()

![]()

![]()

Fluxul de ape uzate preluat si prelucrat de statiile de epurare generale este caracterizat prin mai multe valori tipice, pe baza carora se stabilesc valorile debitelor de dimensionare si verificare pentru echipamentele si instalatiile acestora, si anume: debitul zilnic mediu de ape uzate Qu zi med [m3/zi, m3/s], debitul zilnic maxim de ape uzate Qu zi max [m3/zi, m3/s], debitul orar maxim de ape uzate Qu orar max [m3/h, m3/s] si debitul orar minim de ape uzate Qu orar min [m3/h, m3/s]. Debitele caracteristice ale fluxului de ape uzate se stabilesc in functie de valorile caracteristice similare ale cerintei de apa ale centrului populat si unitatilor industriale si agrozootehnice aferente, cu urmatoarele relatii:

![]()

![]()

![]()

![]()

in care:

Qs tot zi med [m3/zi, m3/s], Qs tot zi max [m3/zi, m3/s] si Qs tot orar max [m3/h, m3/s] sunt valorile caracteristice ale debitului cerintei totale zilnice medii, zilnice maxime, respectiv orare maxime de apa de alimentare ale centrului populat si unitatilor industriale si agrozootehnice aferente;

![]() coeficient adimensional in functie

de numarul de locuitori ai centrului populat (vezi tabelul 2.9).

coeficient adimensional in functie

de numarul de locuitori ai centrului populat (vezi tabelul 2.9).

Tabelul 2.9

|

Numarul de locuitori |

< 1000 |

1001 - 10000 |

10001- 50000 |

50001 100000 |

> 100000 |

|

p |

0,18 |

0,25 |

0,35 |

0,60 |

0,75 |

![]()

![]()

![]()

![]()

Exprimarea valorilor in ![]() :

:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

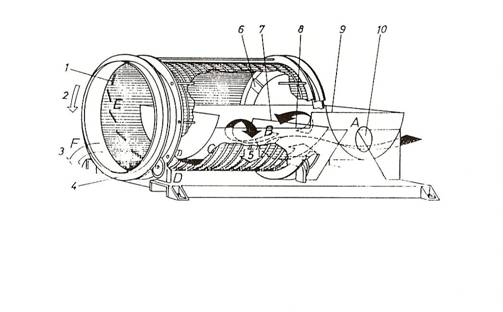

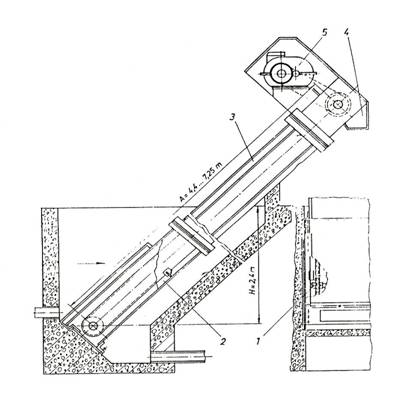

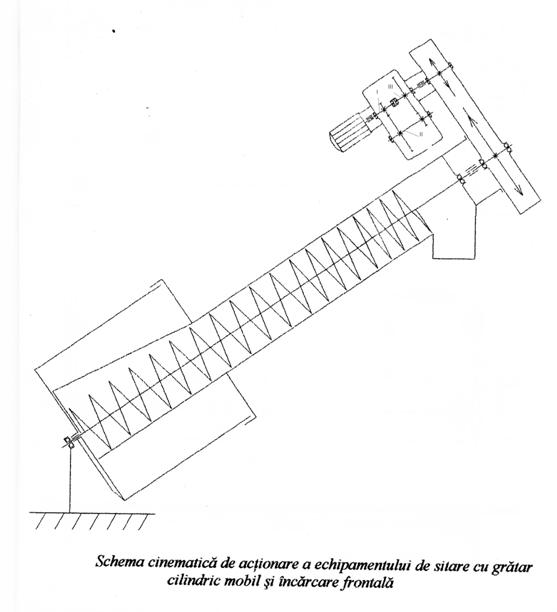

![]() 3. Determinarea parametrilor principali ai

instalatiei de sitare cu gratar cilindric mobil

3. Determinarea parametrilor principali ai

instalatiei de sitare cu gratar cilindric mobil

Debitul de calcul (dimensionare) Qc [m3/h] de apa uzata prelucrat de gratar sau sita se stabileste in functie de procedeul de canalizare utilizat pentru aducerea apei uzate in statia de epurare ,astfel:

pentru procedeul de canalizare unitary si mixt :

![]()

in care: Qu orar max [m3/h] debitul orar mazim de apa uzata al localitatii deservite de statia de epurare;

z coefficient care tine seama de neuniformitatea debitului apelor de canalizare introduce in statie,cu valori intre 2-4.

z=2

![]() m3/h

m3/h

pentru procedeul de canalizare separativ:

![]() m3/h

m3/h

Debitul de verificare Qv [m3/h] de apa uzata prelucrat de gratar sau sita,indifferent de procedeul de canalizare utilizat pentru aducerea apei uzate in statie,se stabileste cu relatia:

![]() m3/h

m3/h

in care: Qu orar min [m3/h] debitul orar minim de apa uzata al localitatii deservite de statia de epurare.

Cantitatea specifica a [l/om∙an] de retineri pe suprafat activa a gratarului sau sitei variaza in functie de distanta e [mm] dintre barele gratarului.

![]()

in care: e [mm] distanta dintre barele gratarului. e=3 mm

![]() l/om∙an

l/om∙an

Debitul volumic zilnic Qvr zi [m3/zi] de impuritati retinute de catre grata sau sita,cu umiditatea de 80 %,se stabileste cu relatia:

![]()

in care: Ni numarul de locuitori ai localitatii deservite de statia de epurare;

k coeficientul de variatie zilnica a debitului de substante retinute pe gratare sau site,care ia valori intre 2-5.

k=3

![]() m3/zi

m3/zi

Debitul masic zilnic Qmr zi [Kg/zi] de impuritati retinute de gratar sau sita,cu umiditatea de 80 %,este dat de relatia:

![]()

in care : ρr [Kg/m3] densitatea retinerilor cu umiditatea de 80 %, care ia valori intre 750-950 Kg/m3.

ρr=850 [Kg/m3]

![]() [Kg/zi]

[Kg/zi]

Masa zilnica mru zi [Kg/zi] de substanta uscata din retineri,cu umiditatea 0,se stabileste cu relatia:

![]()

in care:w [%] umiditatea retinerilor,care se considera ca are valoarea 80 %.

![]() [Kg/zi]

[Kg/zi]

Volumul zilnic V ru zi [m3/zi] de substanta uscata din retineri,cu umiditatea 0,se stabileste cu relatia:

![]()

in care: ρru [Kg/m3] densitatea substantei uscate din retineri,cu umiditatea 0,cu valori intre 1600-2000 Kg/m3.

ρru=1800 [Kg/m3]

![]() m3/zi

m3/zi

![]() 2.2.1 Parametrii

dimensionali, cinematici, dinamici si energetici ai gratarului cilindric mobil.

2.2.1 Parametrii

dimensionali, cinematici, dinamici si energetici ai gratarului cilindric mobil.

Distanta e [mm] dintre barele gratarului este un paramatru dimensional care se allege in functie de dimensiunile impuritatilor care se doresc a fi retinute din apa uzata.La aceasta categorie de echipamente,distanta dintre barele gratarului poate lua valori intre 0,5-10 mm.

e=3 mm;

Profilul barelor la gratare cilindrice mobile este triunghiular ,cu baza triunghiului pe suprafata activa,mai ales din considerente de reducere a masei gratarului.Grosimea s [mm] si inaltimea l [mm] ale profilului sunt parametric care se aleg atat din ratiuni constructive cat si de rezistenta a constructiei,grosimea s avand valori intre 4-8 mm,iar inaltimea l find de regula 5s.

s=3 mm

l=5∙s=5∙3=15 mm

Rapoartele λt dintre suprafata de trecere a apei prin gratar si suprafata totala a gratarului si λs dintre suprafata frontala a barelor gratarului(care se opun trecerii apei) si suprafata totala a gratarului se pot stabili utilizand relatiile:

![]()

![]()

Diametrul gratarului Dg [mm] este un parametru dimensional care se stabileste in functie de debitul de calcul Qc [m3/h]cde apa uzata care trece prin gratar si de distanta e [mm] dintre barele gratarului.

pentru e=3 mm

![]() ;

;

![]() mm

mm

se alege Dg=1600 mm si se mai introduce un echipament activ de sitare.

Latimea B [mm] a canalului(din beton) in care se monteaza gratarul mobil cu incarcare frontala se determina utilizand relatia:

![]()

b=80 mm;

l=15 mm;

![]() mm

mm

Inaltimea hc [mm] a curentului de apa uzata din canal corespunzatoare debitului de calcul se determina utilizand relatia:

![]()

vc viteza medie a curentului de apa, se alege intre 0.7-0.9 m/s.

vc=0.8 m/s

![]() mm

mm

Inaltimea H [mm] a canalului in care se gaseste gratarul cilindric,se determina utilizand relatia:

![]() mm

mm

Unghiul β [0] de inclinare a gratarului fata de orizontala se calculeaza din egalitatea relatiilor:

β=28.405;

Lungimea Lg [mm] se calculeaza cu relatia:

![]()

![]() mm

mm

Numarul nb de bare ale gratarului cilindric se determina utilizand relatia:

Srf distanta cadrului, Srf=14 mm;

![]()

Turatia n [rot/min] a gratarului mobil se impune ata din ratiuni de gabarit ale gratarului cat si corespunzator unei functionari normale a transportoarelor-compactoare cu care variantele de gratare frontale sunt dotate.Limitele de variatie ale turatiei n pot fi 3 10 rot/min.

n=6 rot/min;

Timpul tg [s] in care gratarul mobil realizeaza o rotatiese determina cu relatia:

![]() s

s

Masa mg [Kg] a gratarului mcilindric mobil se determina cu relatia:

![]()

in care:ρg [Kg/m3] densitatea materialului din care este confectionat gratarul(daca este confectionat din otel ρg=ρOL=7850 Kg/m3.

![]() Kg

Kg

Masa mm [Kg]a materialului (cu continut de apa de 80 %)retinut de gratar se poate determina cu relatia:

![]()

in care:topr [h] perioada de timp dintre doua functionary succesive ale gratarului mobil,a carei valoare este in functie de gradul de imbacsire a suprafetei active a gratarului precum si de modul de reglare a instalatiei de automatizare care comanda functionarea gratarului mobil.

![]() Kg

Kg

Greutatea Ggm [N] a gratarului mobil si a materialului antrenat de acestase determina cu relatia:

![]()

![]() KN

KN

Greutatea Ggm poate fi considerate ca o forta concentrata aplicata in centrul de masa a gratarului,aflat la mijlocul axei de rotatie a acestuia.

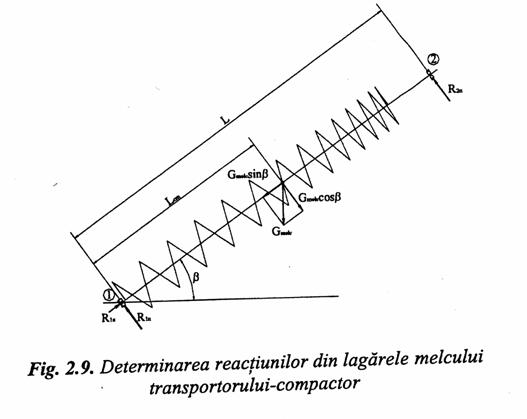

![]() 2.2.2 Reactiunile din lagarele gratarului cilindric mobil

2.2.2 Reactiunile din lagarele gratarului cilindric mobil

Reactiunile Rg 1n,Rg 1a ,Rg 2n [N] se pot determina cu relatiile:

![]() N

N

![]() N

N

![]() N

N

Momentul Mgf1 [Nm] de frecare din lagarul lse determina cu relatia:

![]()

in care: μrul rad coeficientul de rezistenta la rulare intre corpurile de rulare si caile de rulare ale lagarului 1,pe directie radiala care poate lua urmatoarele valori [1]:0.08 pentru lagare de alunecare;0.015 pentru lagare cu rulmenti cu bile sau role;0.02 pentru lagare cu rulmenti radiali axiali.

r1 rul rad [mm] raza medie de rulare a lagarului 1,pe directia radiala;

μrul ax coeficientul de rezistenta la rulare intre intre corpurile de rulare si caile de rulare ale lagarului 1,pe directie axiala ale carui valori sunt similare cu cela ale coeficientului de rezistenta la rulare pe directie radiala;

r1 rul ax [mm] raza medie de rulare a lagarului 1,pe directie axiala.

![]() N∙m

N∙m

Momentul Mgf2 [Nm] de frecare din lagarul 2 se determina cu relatia:

![]()

in care: μa1 rad - coeficientul de rezistenta la alunecare in lagarul 2,pe directie radiala,care are valori intre 0,09-0,1[1];

rg a1 rad [mm] raza lagarului de alunecare 2,a carei valoare poate fi aprozimata cu raza suprafetei cilindrice active a gratarului,si anume:

![]() ;rga1rad=800 mm

;rga1rad=800 mm

![]() N∙m

N∙m

Puterea Pgcm [W] necesara actionarii gratarului cilindric mobil se determina cu relatia:

![]()

![]() W

W

in care: n [rot/min] turatia gratarului cilindric mobil.