| Aeronautica | Comunicatii | Drept | Informatica | Nutritie | Sociologie |

| Tehnica mecanica |

Tehnica mecanica

|

|

Qdidactic » stiinta & tehnica » tehnica mecanica Masurarea debitelor de lichid, de gaze si de abur cu ajutorul dispozitivelor de masurat prin laminare |

Masurarea debitelor de lichid, de gaze si de abur cu ajutorul dispozitivelor de masurat prin laminare

MASURAREA DEBITELOR DE LICHID, DE GAZE SI DE ABUR CU AJUTORUL DISPOZITIVELOR DE MASURAT PRIN LAMINARE

Bazele teoretice

Unul din cele mai

raspandite si studiate procedee de masurare a debitelor de

lichide, de gaze si de abur este metoda de masurare a debitului

dupa caderea de presiune din dispozitivele de laminare. Acestea se

monteaza in conducta si creeaza in ea o ingustare

locala, din cauza careia, la trecerea fluidului, are loc o

crestere a vitezei in sectiunea ingustata in comparatie cu

viteza curentului inainte de ingustare. Cresterea vitezei si deci a

energiei cinetice in sectiunea ingustata provoaca o

scadere a energiei potentiale a curentului in acea sectiune.

Presiunea statica va fi deci mai mica in sectiunea

ingustata decat in sectiunea de dinaintea dispozitivului de laminare.

Asadar, la trecerea fluidului prin dispozitivul de laminare se

creeaza o cadere de presiune ce depinde de viteza acestuia si

deci de debitul de fluid. Aceasta inseamna ca in dispozitivul de

laminare, caderea de presiune AP masurata cu ajutorul unui manometru

diferential (fig.

In

fig. 1 sunt reprezentate clar aspectul curgerii si variatia

presiunilor in apropierea dispozitivului de laminare. In fig.

In

fig. 1 sunt reprezentate clar aspectul curgerii si variatia

presiunilor in apropierea dispozitivului de laminare. In fig.

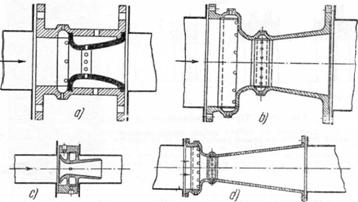

Pierderea mare de presiune la trecerea fluidului prin diafragma este provocata in special de largirea brusca a sectiunii libere dupa iesirea fluidului din diafragma si de existenta unor zone de stagnare cu vartejuri pentru a caror formare se consuma o mare parte din energia fluidului. Modificarea directiei vinelor inaintea diafragmei si comprimarea jetului dupa diafragma au o influenta neinsemnata.

Ajutajul (fig. 1, b) se deosebeste de diafragma prin aceea ca la trecerea fluidului prin el, ingustarea jetului la intrare are loc partial in spatiul limitat de partea profilata a ajutajului. Datorita acestui fapt, vartejurile ocupa un spatiu mai redus in fata ajutajului si pierderile de energie sunt corespunzator mai mici. In afara de aceasta, partea profilata si cea cilindrica ale ajutajului se aleg de obicei astfel incat la trecerea fluidului sa se realizeze in suficienta masura o comprimare completa a jetului; in cazul acesta suprafata gaurii ajutajului poate fi considerata egala cu sectiunea minima a jetului (Sa = S2). Dupa cum se vede din fig. 1,6, curba de variatie a presiunii are aproape acelasi aspect ca la diafragma.

Tubul Venturi (fig. 1, c) este format dintr-o parte convergenta analoga cu ajutajul, urmata de o parte cilindrica scurta, si dintr-o parte divergenta, difuzorul. Pentru aceasta forma a dispozitivului de laminare, datorita profilului continuu al ajutajului si mai ales datorita difuzorului, pierderea de presiune este minima, asa cum se vede si din curba de variatie a presiunii reprodusa in fig. 1, c.

Teoria metodei de masurare a debitului si ecuatiile de baza sunt aceleasi pentru toate tipurile de dispozitive de masurat prin laminare; in aceste ecuatii difera numai unii coeficienti care se determina experimental. De aceea ecuatiile de debit se stabilesc pentru cazul general; la inceput pentru cazul cel mai simplu, al fluidelor incompresibile, iar apoi pentru gaze si abur.

Ecuatia debitului pentru un fluid incompresibil. Sa examinam un curent de lichid ideal, si sa presupunem ca in sectiunile si S2 (fig. 1) vitezele sunt egale, pe intreaga sectiune, cu; viteza medie si sunt paralele cu axa conductei, care se considera ca este orizontala.

Folosind ecuatia generala a legii de conservare a energiei

![]()

si rezolvand-o pentru procesul ce are loc intre sectiunile S1 si S2 in cazul unui fluid incompresibil, se obtine:

![]()

in care p'1 este presiunea absoluta in sectiunea 5X, in kgf/m2;

p'2 presiunea absoluta in sectiunea S2, in kgf/m2 ;

γ1 -■ greutatea specifica a fluidului, in kgf/m3;γ

g - acceleratia gravitatiei (g = 9,81 m/s2);

w1 - viteza medie a fluidului in sectiunea »S1, in m/s;

w'2 - viteza medie a fluidului in sectiunea S2, in m/s.

Conform ecuatiei continuitatii, in cazul unui fluid incompresibil se poate scrie pentru sectiunile S1 si S2

S1w1=S2 w'2

Aria sectiunii transversale a jetului S2 poate fi exprimata in functie de aria sectiunii transversale a gaurii dispozitivului de laminare S0 si de coeficientul de ingustare a jetului

S2= μSo

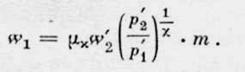

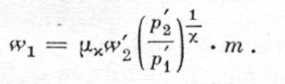

Introducand pe S2 in ecuatia (2) si rezolvand-o in raport cu w1, se obtine :

w1= w'2 So/S1

sau

w1= w'2 m

in care S0 este aria sectiunii gaurii dispozitivului de laminare la temperatura de masurare tu in m2; S1 - aria sectiunii conductei la temperatura de masurare tl in m2,

m= So/S1

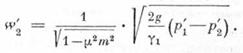

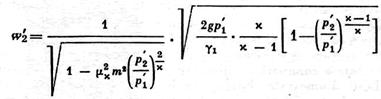

Folosind ecuatiile (1) si (4) se obtine expresia vitezei teoretice w in sectiunea S2:

La deducerea acestei ecuatii, presiunile p' si p'2 au fost luate in sectiunile 5t si S2; in realitate se masoara insa presiunile p1 si p2 imediat inainte si dupa dispozitivul de laminare (fig. 1). Afara de aceasta, la curentul real, spre deosebire de cel ideal, apar pierderi de energie si de viteza in diferitele puncte ale sectiunii din cauza viscozitatii si a frecarii fluidului de pereti. De aceea la trecerea la conditiile reale, ca si datorita inlocuirii presiunilor p't si p2 cu presiunile pt si p2, se introduce in partea dreapta a formulei (5) coeficientul de corectie Z, si formula vitezei reale in sectiunea cea mai ingusta a curentului ia forma:

![]()

|

|

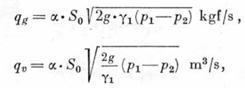

Debitul in greutate pentru un fluid incompresibil poate fi calculat cu

ecuatia

Sau

|

|

care se numeste coeficient de debit si se determina experimental.

In felul acesta ecuatiile principale de debit pentru un fluid incompresibil iau forma:

in care qv = qg /yx este debitul volumic.

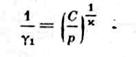

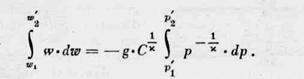

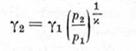

Ecuatiile de debit pentru gaze si abur. La masurarea debitelor de gaze sau de abur, la caderi mari de presiune in dispozitivul de laminare, trebuie sa se tina seama de variatia greutatii specifice γ1- Se poate admite, fara sa se faca o eroare prea mare, ca starea gazului variaza dupa o adiabata

P- C

Y*

in care C este o constanta ;

x - exponentul adiabatic. Punand in acest caz in ecuatia conservarii energiei

se obtine:

Prin integrare se obtine:

sau

Introducand in ecuatia (12) din ecuatia pe

se obtine

Ecuatia de continuitate a curentului de fluid compresibil are pentru sectiunile S1 si S2 forma

Yl.«.1.S1= y2-w'2-S2 = y2w'2-ix^-S0,

in care cu |xx s-a notat coeficientul de ingustare a jetului, care difera de coeficientul de ingustare al lichidelor incompresibile, deoarece depinde de raportul presiunilor Pi/p2. Aceasta se explica prin faptul ca lipsind peretii laterali, mai ales la diafragme, gazul sau aburul se poate destinde in directie

sau

Din ecuatiile (13) si (15), se obtine pentru viteza teoretica w'2 in sectiunea S2 expresia:

Din aceleasi considerente ca la fluidele incompresibile, se introduce

coeficientul X,, si

ecuatia debitului in greutate pentru fluidele compresibile ia

urmatoarea forma:

se obtine:

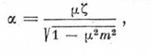

|

|

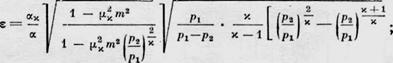

Aceasta ecuatie poate fi pusa sub o forma analoga cu ecuatia pentru fluidele incompresibile, aceasta fiind mai comoda pentru scopurile practice, inmultind si impartind partea dreapta a ecuatiei (17) cu

![]()

|

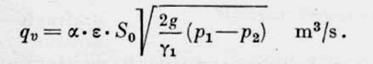

<jr? = a.e.S0l/'2gY1(p1 - p2) kgf/s |

se obtine:

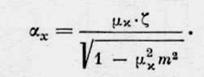

in

care

in

care

aici

Ecuatia debitului volumic poate fi scrisa sub forma

Ecuatiile de debit (18) si (21) pot fi utilizate daca viteza fluidului nu atinge valoarea critica, adica viteza sunetului in mediul respectiv.

Ecuatiile de debit (18) si (21) difera de ecuatiile pentru fluidele incompresibile numai prin factorul de corectie pentru destindere s. De aceea ecuatiile (18) si (21) sunt valabile si pentru fluidele incompresibile, daca se considera ca factorul de corectie e este egal cu unitatea. De aici rezulta ca se poate folosi aceeasi valoare a coeficientului de debit a atat pentru fluidele incompresibile cat si pentru cele compresibile.

In cazul ajutajelor si al tuburilor Venturi, sectiunea minima a jetului poate fi considerata practic egala cu sectiunea partii cilindrice a ajutajului si a tribului Venturi, adica u. xx pt 1. De aceea, la ajutaje si la tuburile Venturi se poate neglija destinderea radiala a jetului si deci se poate admite a.x pt a. in felul acesta, la ajutaje si la tuburile Venturi, factorul de corectie pentru destindere s poate fi calculat cu formula (19). La diafragme coeficientul de corectie pentru destindere e trebuie determinat experimental.

Valorile numerice ale coeficientilor de destindere e sunt date mai jos pentru diferite tipuri de aparate de laminare si diferite cazuri de masurare.

Tipuri normale de dispozitive de laminare

Diafragme. Diafragmele constituie

tipul cel mai simplu de dispo-

zitive de laminare. Diafragma poate fi montata relativ usor intr-o

conducta

existenta, fara sa se modifice sensibil pozitia sa

initiala. Studiile multila-

terale efectuate asupra diafragmei au condus la normalizarea si utilizarea

acestora fara etalonare la diametre de conducte mm, cu conditia ca

valoarea raportului dintre patratele diametrelor orificiului diafragmei si conductei sa satisfaca conditia 0,05 ^ m <j 0,7, in care m d /D2. Pentru aceasta mai este necesar ca la confectionarea si Ia montarea diafragmelor sa fie respectate anumite reguli, indicate in cele ce urmeaza.

Diafragma

normala, reprezentata schematic in fig.

Diafragma

normala, reprezentata schematic in fig.

Grosimea diafragmei normale trebuie

sa satisfaca conditia b D. Grosimea

minima necesara a discului diafragmei, bmin,

la o cadere de presiune Ap^-

|

![]()

in care (i,0 este coeficientul lui Poisson, iar Rz

- solicitarea admisibila la incovoiere, in kgf/cm2.

Celelalte notatii sunt identice cu cele adoptate mai sus. Trebuie precizat

ca in majoritatea cazurilor este bine ca grosimea diafragmelor sa nu

fie mai mica de

Lungimea partii cilindrice a gaurii diafragmei se determina din conditia a D. Este necesar ca raportul dintre lungimea partii cilindrice a gaurii diafragmei si grosimea sa sa fie ajb =

Daca grosimea

diafragmei este b D, ea

poate fi executata si fara

o largire conica spre iesire. Astfel de diafragme se folosesc la

conducte cu

diametre mari.

Suprafetele

diafragmei se prelucreaza dupa clasele 6 si 7 de calitate. La

fabricarea diafragmei trebuie sa se acorde o deosebita atentie

prelucrarii muchiei de atac (intrare), deoarece ea trebuie sa fie

ascutita si sa nu aiba bavuri, zgarieturi, adancituri,

rotunjiri etc. Evident, precizia de executie a muchiei diafragmei trebuie

sa fie cu atat mai mare cu cat diametrul gaurii este mai mic. La

gauri cu diametrul d ^

Presiunile statice inainte si dupa diafragma pot fi prelevate cu ajutorul unor camere inelare sau cu ajutorul unor orificii separate. Partea din stanga a fig. 2 b arata schematic o diafragma la care priza de presiune se face prin doua camere inelare lipite de disc de ambele parti ale sale si legate cu spatiul interior al conductei prin fante inelare sau prin gauri dispuse simetric pe periferie, iar partea dreapta a fig. 2, b arata o diafragma la care prizele de presiune se fac prin gauri izolate.

Diafragma cu camera inelara este mai buna, mai ales in acele cazuri cand curentul nu este perfect simetric din cauza existentei unor costuri sau obstacole inainte sau dupa diafragma. La camerele inelare, perturbatiile locale ale curentului deformeaza in mai mica masura rezultatele masurarilor decat in cazul orificiilor izolate. Trebuie sa se mentioneze de asemenea ca la diafragmele cu camere inelare sunt necesare portiuni de conducta drepte mai scurte decat la diafragmele cu gauri izolate.

Din motivele aratate

mai sus, se admite sa se faca priza de presiune cu orificii izolate

numai la conducte cu diametrul D ^>

Pentru a se asigura egalizarea

presiunii in camera inelara a unei diafragme montate intr-o conducta

cu diametrul D

Aceasta conditie poate fi exprimata in modul urmator: pentru camera inelara executata ca in fig. 3, e, f:

S ≥ πDn;

pentru camera inelara executata ca in fig. 3 h, i, k:

S > Ns ,

in care N este numarul de orificii, iar s- suprafata unui orificiu.

Pentru conductele cu diametrul D > 200 nun este suficient ca suprafata S sa fie cel putin egala cu jumatate din suprafata nDn sau Ns.

Pentru camerele tubulare inelare (fig. 3 d) recomandate sa fie utilizate numai la conducte cu diametrul mai mare de 4C0 mm, aria 5 se exprima in modul urmator:

in care dm este diametrul interior al tubului inelar exterior; celelalte notatii sunt aceleasi cu cele adoptate mai sus.

Latimea fantei

inelare care leaga camera inelara cu conducta se determina din

conditia n <; D. Latimea

fantei inelare nu trebuie sa fie mai mare de

Orificiile ce leaga

camera inelara cu spatiul interior al conductei trebuie executate

astfel ca distanta dintre punctul cel mai indepartat al muchiei

orificiului si fata discului (fig. 2) sa nu fie mai mare de 0,03

D. Diametrul acestor

gauri trebuie sa fie de cel putin

Orificiile pentru prelevarea presiunii trebuie executate astfel ca marginile lor sa fie netede si fara bavuri.

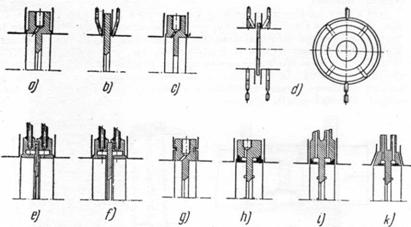

In fig. 3 sunt reprezentate cateva exemple de tipuri constructive de diafragme normale.

Fig. 3. Tipuri constructive de diafragme normale

<i si b - diafragme cu orificii izolate pentru presiuni pana la 25 kgf/cm2; c - diafragma cu gaura fara tesitura pentru presiuni pana la 25 kgf/cm2; d - diafragma pentru masurarea debitului de gaz in conducte de diametru mare; e si / - diafragme cu camere inelare pentru presiuni pana la 45 kgf/cm2; ? - diafragma cu orificii izolate pentru presiuni pana la 64 kgf/cms; h - diafragma cu camere inelare pentru presiuni pana la 64 kgf/cm1; i si k - diafragme cu camere inelare pentru presiuni pana la 320 kgf/cm* si pentru abur pana la 130 kgf/cm

In

instalatiile industriale se intalnesc uneori diafragme la care priza de

presiune se face cu ajutorul unor orificii izolate care se afla la distantele

D inaintea diafragmei si 0,5Z)

dupa ea. La utilizarea acestui procedeu de prelevare a presiunii diametrul

orificiilor trebuie sa nu treaca de 0,1 D si

sa nu fie mai mare de

Ajutaje. Ajutajul normal are un

canal format dintr-o parte racordata lin la partea de intrare si o

parte cilindrica dreapta la partea de iesire a fluidului.

Ajutajele executate conform fig. 4 sunt in unele cazuri dis^ pozitivele cele

mai comode pentru masurarea debitului, deoarece ele sunt mai putin

sensibile la coroziune si impurificari decat diafragmele. Se recomanda

ca ajutajele sa fie utilizate la conducte cu diametrul D <^

Ca

si diafragmele, ajutajele sunt normalizate si pot fi utilizate

fara etalonare la diametre de conducte D

Razele arcelor de cerc care formeaza profilul partii de intrare a ajutajului trebuie sa fie de rt = d si r2 = rf/3. Arcul dus cu raza r2 trebuie sa se racordeze cu partea cilindrica de iesire a ajutajului. La iesire partea cilindrica a ajutajului trebuie sa se termine cu o degajare care protejeaza muchia de iesire contra deteriorarilor. Muchia de iesire trebuie sa fie ascutita si sa nu aiba racordari, fatete, bavuri etc.

Tolerantele razelor de curbura ale arcelor ce formeaza partea de iesire profilata a ajutajului trebuie sa satisfaca urmatoarele conditii: ± 0,1 din valoarea razei lam^ 0,3 si ± 0,03 din valoarea razei la m > 0,3. Suprafata partilor de intrare si de iesire ale ajutajului trebuie sa fie prelucrate dupa clasa a 7-a de calitate. Lungimea partii cilindrice interioare a ajutajului trebuie sa fie de 0,3 d, cu o abatere admisibila de + 10%. Toleranta diametrului partii cilindrice a ajutajului nu trebuie sa fie mai mare de ± 0,001 d pentru m <; 0,45 si ± 0,000 5 d pentru m > 0,45.

La confectionarea ajutajelor normale trebuie sa se respecte dimensiunile principale indicate in fig. 4. Camerele inelare sau orificiile pentru prelevarea presiunii statice se fac la fel ca la diafragme. De aceea, la executarea camerelor inelare sau a orificiilor izolate trebuie sa se respecte indicatiile date mai sus pentru diafragme.

Tuburi Venturi. Tubul Venturi este un dispozitiv a carui sectiune scade treptat si apoi creste treptat pana la dimensiunile initiale. Datorita acestei forme, pierderea de presiune este mai mica la tuburile Venturi decat la diafragme si ajutaje. De aceea se recomanda folosirea lor in instalatiile industriale la care nu se admit pierderi mari de presiune la masurarea debitului unui fluid.

Trebuie

sa se precizeze insa ca tubul Venturi este studiat in mai

mica masura decat diafragmele sau ajutajele. Cercetari

experimentale asupra tuburilor Venturi s-au efectuat cu tuburi cu diametrul

intre 50 si

Dintre formele de tuburi Venturi existente au fost normalizate tuburile a caror parte de intrare are forma unui ajutaj normal; ele pot fi executate in doua feluri: obisnuite si scurte. La tuburile Venturi obisnuite difuzorul are la iesire un diametru egal cu diametrul conductei (fig. 5, jumatatea inferioara). Tuburile Venturi de tip scurt au diametrul la iesirea din difuzor mai mic decat diametrul conductei (fig. 5, jumatatea de sus).

Tuburile

Venturi examinate aici pot fi utilizate fara etalonare la diametre

ale conductei D

Partea de intrare a tubului Venturi trebuie sa se execute conform indicatiilor date mai sus pentru ajutaje. Lungimea l (fig. 5) trebuie sa fie intre 0,2 si 0,4 d. Lungimea necesara se ia intre aceste limite, in functie de dimensiunile camerei inelare pentru prelevarea presiunii p2.

Camera inelara pentru prelevarea presiunii p% comunica cu interiorul tubului Venturi prin intermediul unor orificii uniform repartizate pe periferie. Numarul de orificii trebuie sa fie de cel putin sase. Diametrul acestor orificii nu trebuie sa depaseasca 0,1 d .

Este bine ca dimensiunile

minime ale orificiilor sa fie de

Camera

inelara pentru prelevarea presiunii p1 comunica

cu interiorul tubului cu ajutorul unei fante inelare sau al unui grup de

orificii. Latimea fantei nu trebuie sa depaseasca

0,03 D. Latimea fantei

inelare trebuie sa fie de cel putin

Suprafata

interioara a difuzorului tubului Venturi de tip scurt trebuie sa fie

prelucrata dupa clasa a 6-a de calitate a suprafetei, daca d ^

In fig. 6 sunt reprezentate cateva tipuri constructive de tuburi Venturi normale.

Materiale pentru executarea dispozitivelor de laminare. Ca materiale pentru executarea dispozitivelor de laminare, la masurarea debitului aburului supraincalzit, al unor gaze, al aerului umed, apei si unor lichide se poate utiliza otel de calitatile H18N25S2, H23NV 2H18N9 si altele, iar pentru ajutaje si tuburi Venturi se poate folosi si fonta antiacida. In unele cazuri, pentru executarea dispozitivelor de laminare destinate masurarii debitelor de apa si de alte lichide se folosesc alama, bronzul si alte materiale.

Fig. 6. Tipuri constructive normale:

a, b si c - tuburi Venturi scurte; d - tub Venturi cu difuzor de lungime obisnuita

Pentru masurarea debitului de acid sulfuric concentrat, in afara de otelul antiacid de calitatea H23NV si altele, se mai poate utiliza si otel cu continut redus de carbon, a carui stabilitate in aceste conditii se explica prin actiunea de protectie a peliculei de oxizi.

numarul Reynolds are aceeasi valoare pentru ambele dispozitive. Atunci, dupa cum se vede din ecuatia (22), coeficientii de debit ai acestor dispozitive de laminare vor fi si ei identici.

Asadar

la dispozitivele de laminare similare din punct de vedere geometric (de

exemplu o diafragma cu grosimea de

a = j^J = <f(ReD) .

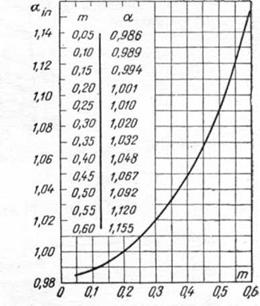

Din ecuatia (25) se vede ca coeficientul de debit al dispozitivului de laminare variaza o data cu variatia numarului Reynolds. Cercetarile experimentale arata ca la cresterea numarului Reynolds coeficientul de debit tinde spre o valoare constanta, diferita pentru diferite valori m. In fig. 8 10 sunt reproduse valorile coeficientilor de debit pentru diafragme normale, ajutaje si tuburi Venturi, in functie de ReD si m, obtinute experimental.

Valoarea numarului Reynolds incepand de la care coeficientul de debit

a nu-si mai schimba valoarea, la cresterea mai departe a valorii

ReD, se numeste numarul Reynolds limita si se

noteaza cu ReDnm.

Asadar, la numere Reynolds mai mari de o anumita valoare limita, coeficientul de debit ά al dispozitivelor de laminare normale ramane constant, iar valoarea sa depinde numai de valoarea lui m, dupa cum se vede clar din fig. 8 10. Valoarea coeficientului de debit depinde si de tipul dispozitivului de laminare si de aceea, daca celelalte conditii sunt egale, el este diferit pentru diafragme, ajutaje si tuburi Venturi.

Dupa cum se vede din aceste figuri, valoarea numarului Reynolds limita depinde de tipul dispozitivului de laminare si de valoarea lui m. La dispozitivele de laminare similare din punct de vedere geometric, Rerj/im are aceeasi valoare.

In tabela 1 sunt date valorile limita ale numerelor Reynolds pentru dispozitivele de laminare normale.

|

m |

Numerele Reynolds limita, Re£> n |

||

|

diafragme |

ajutaje |

Venturi |

|

|

|

|

|

7,0-IO4 |

|

|

|

6,3-IC4 |

7,7-IO4 |

|

|

7,5 IO4 |

|

|

|

|

13,5 IO4 |

|

14,0-IO4 |

|

|

|

|

15,5-IO4 |

|

|

|

' 16,5-IO4 |

|

|

|

|

|

18,5-IO4 |

|

|

|

|

20,0 IO4 |

|

|

|

20,0-IO4 |

20,0-IO4 |

|

|

53,0-IO4 |

20,0-IO4 |

20,0-IO4 |

|

|

|

20,0-IO4 |

20,0-IO4 |

|

|

|

|

|

Valorile numerice ale coeficientilor de debit pentru diafragme, ajutaje si tuburi Venturi normale sunt date in functie de m in fig. 11 (pentru

Otelul de calitatea H23N13 are o mare stabilitate fata de

cele mai diferite medii. El are o stabilitate redusa in acid clorhidric

si in apa de mare. Otelul de calitatea H18N12M2T are o buna

stabilitate in apa de mare.

Pierderile de presiune. La alegerea dispozitivului de laminare trebuie sa se conteze pe pierderea remanenta de presiune, deoarece, dupa cum se vede din fig. 1, presiunea nu se restabileste complet dupa dispozitivul de laminare.

Pierderea de presiune la trecerea fluidului prin diafragma (sau ajutaj) se determina experimental si se considera egala cu diferenta dintre presiunile in doua sectiuni, si anume la distanta D inainte de diafragma (sau ajutaj) si 6D dupa diafragma (sau ajutaj). La tuburile Venturi, prima sectiune se ia tot la distanta D de la suprafata de intrare a ajutajului, iar sectiunea a doua se alege plecand de la urmatoarele conditii: la tubul Venturi obisnuit, la distanta D de la capatul difuzorului, iar la tubul Venturi scurt, la distanta 7D pentru m - 6D pentru m - 0,25 si 4D pentru m = 0,5 de la suprafata de intrare a ajutajului.

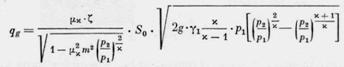

In fig. 7 sunt trasate curbele care reprezinta pierderea de presiune in procente din caderea de presiune px - p2 la diferite valori m; aceste curbe au fost stabilite experimental.

Din fig. 7 se vede ca la aceleasi valori m, pierderea remanenta de presiune este mai mare la diafragme decat la ajutaje. Trebuie precizat insa ca la caderi de presiune egale si la un acelasi debit, m este mai mare la diafragme decat la ajutaje si de aceea pierderea de presiune este in acest caz practic aceeasi. Curbele din fig. 7 arata ca la tuburile Venturi pierderea de presiune este cuprinsa intre 8 si 18% din caderea de presiune la diferite valori m. De aceea se recomanda folosirea lor in instalatiile industriale la care nu se admit pierderi mari de presiune la masurarea debitului de fluid.

Faptul ca la trecerea fluidului prin diafragma sau ajutaj apar pierderi de presiune mai mari decat la tuburile Venturi se explica in special prin largirea brusca a sectiunii libere a jetului dupa iesirea fluidului din diafragma sau ajutaj si prin existenta unor zone de stagnare umplute cu vartejuri, care consuma o parte importanta din energia potentiala a fluidului. Schimbarea directiei inaintea dispozitivului de laminare si comprimarea jetului dupa acest dispozitiv exercita o influenta neinsemnata.

Informativ, pierderea remanenta de presiune Sp poate fi calculata pentru diafragme in procente din caderea de presiune Ap cu formula empirica:

Sp = Ap(l-1,1 m).

|

|

Fig. 7. Pierderile de presiune la dispozitivele de laminare normale

Coeficientii si factorii de corectie din formulele pentru masurarea debitului cu dispozitive de laminare normale

Coeficientii de debit si factorii lor de corectie. Mai sus s-a mentionat ca coeficientii de debit pot fi determinati experimental cu precizia necesara masurarilor. Totusi, inainte de a examina valorile numerice stabilite experimental, este bine sa se lamureasca cauzele principale care determina variatia coeficientului de debit.

Valorile coeficientului de debit depind de densitatea fluidului, de viscozitatea sa, de viteza fluidului, de aria sectiunii orificiului dispozitivului de laminare, de aria sectiunii conductei si de rugozitatea peretilor tubului. De aceasta din urma nu se va tine inca seama.

Se poate arata (si acest fapt este confirmat experimental) ca la dispozitivele de laminare variatia coeficientului de debit in functie de aceste variabile poate fi exprimata in cazul general prin relatia:

(22)

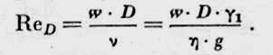

in care v este viscozitatea cinematica, in m2/s.

Viscozitatea cinematica v se obtine impartind viscozitatea dinamica v cu densitatea p, adica v = )/p; cum p = Yi/g ln care yx este greutatea specifica a lichidului sau a gazului si g acceleratia gravitatiei, rezulta

v = ILL?.

Ti

Restul notatiilor din formula (22) sunt identice cu cele adoptate mai sus.

Expresia ------- din ecuatia (22) este cunoscuta sub numele de numarul

v

Reynolds. Aceasta expresie este adimensionala; ea este proportionala cu raportul dintre fortele de inertie si cele de frecare. Numarul Reynolds raportat la diametrul conductei D se noteaza cu Re^:

ReD . (23)

v

Trebuie mentionat ca numarul Reynolds poate fi raportat si la diametrul gaurii dispozitivului de laminare si atunci el se noteaza cu Re^:

Red - Zl* (24)

V

Daca la curgerea prin doua dispozitive de laminare similare din punct de vedere geometric apare o similitudine a fortelor de frecare si de inertie,

diafragme), 12' (pentru ajutaje) si 13 (pentru tuburi Venturi). Acesti coeficienti obtinuti experimental pentru tuburi netede la numere Reynolds mai mari ca ReD;im (v. tabela 1) se numesc coeficientii de debit initiali. Cand numarul Reynolds Re^ < ReE ,im , coeficientul de debit initial ain determinat din fig. 11 13 trebuie corectat cu un factor de corectie at, care indica influenta viscozitatii fluidului care curge prin dispozitiv. In fig. 14 sunt date valorile factorilor de corectie ax pentru coeficientii de

debit ai diafragmelor, ajutajelor si tuburilor Venturi normale, in functie de ReBsi m.

In fig. 15 sunt date valorile coeficientilor initiali de debit pentru diafragmele la care prelevarea presiunii statice se face prin orificii situate la distantele D si 0,5 D fata de diafragma, iar in fig. 16 sunt date valorile factorilor de corectie ax care tin seama de influenta viscozitatii.

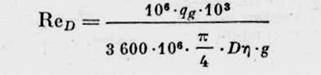

Din cele spuse mai sus rezulta ca pentru determinarea valorii factorului de corectie ax care tine seama de influenta viscozitatii, trebuie sa se determine in prealabil numarul Reynolds, folosind formula (23)

Daca Rejj > Re^ nm, factorul a1=l, iar daca Rerj< Rejj;jm valoarea factorului at se determina din fig. 14 sau 16.

Practic este mult mai usor sa se calculeze numarul Reynolds nu in functie de viteza, ci in functie de debitul de fluid, adica

![]()

sau

in mod analog se obtine:

in care D este debitul de fluid in

greutate, in kgf/h;

qv - debitul volumic, in m3/h;

D - diametrul conductei, in mm;

V) - viscozitatea dinamica Ia temperatura

tx, in kgf . s /m2

;

Fig. 16. Factorul de corectie, pentru viscozitatea mediului masurat, al coeficientului initial de debit al diafragmelor cu prelevarea presiunii la distantele D si 0,5D fata de diafragma

v este viscozitatea cinematica la temperatura tx, in m2/s; Yi - greutatea specifica a fluidului masurat, in kgf/m3, considerata in starea de dinaintea dispozitivului de laminare.

Viscozitatea dinamica a apei pana la temperatura de

in fig. 18 si tabela 18 (v. anexa la cap. 10) este data viscozitatea dinamica a celor mai raspandite gaze. in tabelele 19 si 20 (v. anexa la cap. 10) sunt date valorile viscozitatii cinematice pentru cele mai raspandite gaze. Pentru un amestec de gaze, viscozitatea poate fi calculata dupa formulele empirice de mai jos, care dau valori satisfacatoare pentru calculele tehnice:

|

|

..

sunt, respectiv, viscozitatea cinematica si cea dinamica a

amestecului si a diferitelor componente; .. - participatiile acestor

componente in amestec, respectiv in volum si in greutate. Daca este viscozitatea dinamica a unui gaz la

..

sunt, respectiv, viscozitatea cinematica si cea dinamica a

amestecului si a diferitelor componente; .. - participatiile acestor

componente in amestec, respectiv in volum si in greutate. Daca este viscozitatea dinamica a unui gaz la

(

Valorile viscozitatii rj0 si ale constantei C sunt date in tabela 18 (v. anexa la cap. 10).

Mai sus s-a precizat ca la tuburile netede, pentru numere Reynolds mai mari decat cele limita, coeficientul de debit este constant iar la dispozitivele de laminare similare din punct de vedere geometric, depinde numai de m.

Pentru conductele rugoase, utilizate in exploatare, coeficientul de debit

se abate de la valoarea sa initiala. Valoarea coeficientului de debit al dispozitivelor de laminare creste de obicei cu cresterea rugozitatii relative, adica cu cresterea raportului dintre inaltimea medie a proeminentelor peretelui interior al conductei si diametrul sau. La conductele cu aceeasi rugozitate absoluta, influenta rugozitatii asupra coeficientului de debit scade cu cresterea diametrului conductelor. De aceea, conductele cu aceeasi rugozitate absoluta au proprietati cu atat mai apropiate de cele ale conductelor netede, cu cat diametrul lor este mai mare.

In fig. 19 sunt date valorile factorilor de corectie a2 ai coeficientilor de debit ai diafragmelor, ajutajelor si tuburilor Venturi normale, factori care tin seama de influenta rugozitatii.

Daca prelevarea presiunilor se face la distantele D si 0,5Z) fata de diafragma, valorile factorilor de corectie a2 care tin seama de influenta rugozitatii se stabilesc din fig. 20.

Ca

masura a rugozitatii absolute, la masurarea debitului

de fluid se ia de obicei rugozitatea unei conducte noi din fonta,

vopsita in interior. La aceasta rugozitate conductele cu diametrul de

la

Ca

masura a rugozitatii absolute, la masurarea debitului

de fluid se ia de obicei rugozitatea unei conducte noi din fonta,

vopsita in interior. La aceasta rugozitate conductele cu diametrul de

la

Conductele

noi cu D <

Mai

sus s-a precizat ca muchia diafragmei trebuie sa fie

ascutita, deoarece chiar o rotunjire neinsemnata a muchiei

mareste coeficientul de debit. Muchia nu trebuie numai sa fie

ascutita, ci ea nu trebuie sa aiba nici un fel de bavuri,

adancituri etc.

Mai

sus s-a precizat ca muchia diafragmei trebuie sa fie

ascutita, deoarece chiar o rotunjire neinsemnata a muchiei

mareste coeficientul de debit. Muchia nu trebuie numai sa fie

ascutita, ci ea nu trebuie sa aiba nici un fel de bavuri,

adancituri etc.

in fig. 21 sunt date valorile factorului de corectie a3 pentru tesirea muchiei de atac a diafragmelor normale. Diagrama din aceasta figura poate fi utilizata si la determinarea valorii factorului as in cazul prelevarii presiunilor la distantele D si 0,5D fata de diafragma. Factorul de corectie a3 pentru tesirea muchiei de atac a diafragmei se introduce cand muchia de atac nu satisface cerintele indicate mai sus.

Rezumand cele spuse mai sus, se ajunge la concluzia ca coeficientul real de debit a este, la diafragmele normale:

a = a.ina1a2a3,

iar la ajutajele si la tuburile Venturi normale:

j a = atna1a2 (

in care <xin este coeficientul initial de debit (fig. 11, 12, 13, 15);

ax - factorul de corectie al coeficientului initial de debit, pentru

viscozitatea mediului masurat (fig. 14, 16) ; a2 - factorul de corectie al coeficientului initial de debit, pentru

rugozitatea conductei (fig. 19, 20); a3 - factorul de corectie al coeficientului initial de debit, pentru tesirea muchiei de atac (fig. 21). Factorul de corectie pentru destinderea gazelor si a aburului. Factorul de corectie pentru destinderea mediului ce se masoara se introduce datorita faptului ca densitatea gazului sau a aburului se schimba la trecerea prin dispozitivul de laminare.

|

|

|

Ultima relatie poate fi pusa sub forma |

|

|

Aceasta schimbare este cu atat mai mare pentru un anumit fluid, cu cat raportul Ap/p1 este mai mare sau cu cat raportul p2/Pi cste m£,i mic. La fluide diferite, la, aceleasi valori ale raportului Ap/px factorul de corectie s depinde de exponentul adiabatic x. In plus, valoarea factorului de corectie s depinde de tipul dispozitivului de laminare si de valoarea lui m. i Factorul de corectie pentru destinderea mediului masurat poate fi exprimat deci in functie de aceste marimi, prin urmatoarea relatie functionala:

in care px si

p2 sunt presiunile absolute

inainte si dupa dispozitivul de

! laminare, in kgf/m2;

Ap=px-/?! este caderea de presiune in dispozitivul de laminare, in kgf/m2.

Valorile numerice ale factorilor de corectie pentru destinderea gazelor si a aburului pot fi determinate, la valori mici ale raportului Aplpx, dupa nomograma din fig. 22, iar pentru valori relativ mari ale raportului Apjpi, dupa nomograma din fig. 23. Liniile frante intrerupte, cu sageti, trasate pe fiecare diagrama, arata procedeul de determinare a factorului de corectie s in functie de Apjpx, m si x.

Daca se utilizeaza diafragme cu prelevarea presiunilor la distantele D si 0,5Z) fata de diafragma sau tuburi Venturi, valorile factorilor de corectie e se determina in primul caz din nomograma pentru diafragmele normalei iar in cazul al doilea din nomograma pentru ajutaje.

In tabelele 2 si 18 (v. anexa la cap. 10) sunt date valorile numerice ale exponentului adiabatic x pentru diferite gaze.

4. Determinarea greutatii specifice a fluidelor

in calcule, greutatea specifica a fluidului se determina in starea acestuia inaintea dispozitivului de laminare. De aceea, pentru determinarea greutatii specifice a lichidelor trebuie sa se masoare temperatura, iar la abur si gaze presiunea inaintea dispozitivului de laminare, dupa indicatiile ce vor fi date mai jos.

Pentru determinarea greutatii specifice Yi a unui lichid in starea de lucru se poate utiliza formula

T1 = T[(l + P(20-«i)] (30)

in care y este

greutatea specifica a lichidului la

in tabela 21 (v. anexa la cap. 10) este data greutatea specifica a apei in functie de temperatura. Greutatea specifica a aburului in functie de temperatura si presiune se poate calcula dupa valoarea volumului specific in aceeasi stare ; aceste valori indicate in tabelele de abur permit calcularea greutatii specifice cu o eroare maxima de ± 0,2 %*).

in

tabela 18 (v. anexa la cap. 10) sunt date greutatile specifice pentru

mai multe gaze uscate, in starile 0CC,

Greutatea specifica a unui amestec de gaze in starea normala se determina, plecand de la compozitia sa, cu ajutorul tabelei 18 (v. anexa la cap. 10), dupa formula

rlYl + r2y2 + r,Y, + .

in care rlt r2, r3) sunt participatiile in volume ale componentelor din amestecul de gaze, in %; Yi, Y2; fsv - greutatile specifice ale gazelor componente din amestecul de gaze.

Greutatea specifica a unui gaz uscat, in starea de lucru, poate fi calculata cu formula

-ri = Yn-^-,

TlPnK

in care Yi este greutatea specifica a gazului uscat in starea de lucru, la pi si Tx, in kgf/m3; Yn - greutatea specifica a gazului in starea normala, in kgf/m3;

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2025 - Toate drepturile rezervate -| |

|

|

|||

|

|||

|

|||

Referate pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||