| Aeronautica | Comunicatii | Drept | Informatica | Nutritie | Sociologie |

| Tehnica mecanica |

Tehnica mecanica

|

|

Qdidactic » stiinta & tehnica » tehnica mecanica Obtinerea materialelor metalice |

Obtinerea materialelor metalice

OBTINEREA MATERIALELOR METALICE

1. Principalele materiale folosite in tehnica, minereurile si prepararea lor, metode de extragere a metalelor din minereuri

Aliajele fier-carbon au ponderea cea mai mare in industrie: otelul cu un continut de carbon pana la 2,11 % si fonta cu un continut cuprins intre 2,11 si 6,67 % (practic intre 2,3 si 4 %). Fierul si carbonul se pot afla in aceste aliaje sub forma de amestec intre ele, de combinatie chimica (Fe C - cementita), de amestec intre fier si combinatia lor chimica si sub forme mai complexe. Celelalte elemente care pot exista (Si, Mn, S, P, Al, Cr, Ni, Ca, Ni, Va, Ti, etc.) pot influenta proprietatile acestor aliaje, atat prin cantitatea in care sunt prezente cat si forma in care sunt aliate cu Fe si C.

Plasticitatea si sudabilitatea otelurilor sunt mai pronuntate la otelurile cu continut de carbon sub 0,5 %. Pana la acest continut de carbon otelurile sunt practic necalibile, se toarna foarte greu, au temperatura de topire ridicata. Otelurile cu continutul de carbon mai mare sunt calibile, se toarna mai usor, dar cu o plasticitate mai scazuta. Continutul mic de carbon (sub 0,05 %)m, precum si depasirea continutului de carbon peste 1,2 % fac ca otelurile sa nu fie folosite decat in cazuri speciale.

Proprietati bune de turnare are fonta nefiind insa plastica.

Cuprul, se utilizeaza in tehnica datorita in special conductivitatii ridicate. Se folosesc in special sub aliajelor si anume: bronzul, (aliaj Cu cu Sn), cu proprietati bune pentru turnare, proprietati de antifirictiune si rezistenta la coroziune si alama, aliaj Cu cu Zn este maleabila cu proprietati de antifrictiune si cu rezistenta la coroziune. Proprietatile de turnare ale alamei sunt scazute.

Aluminiul si magneziul sunt aliaje usoare, maleabile, se toarna (trebuie ferite de oxidare in stare lichida).

1.2. Minereurile si prepararea lor

In natura metalele se gasesc in stare nativa. De obicei ele se gasesc in diverse combinatii chimice cu oxigenul, sulful, carbonul etc., formand mineralele (ex. pirita Fe S, siderita Fe CO ). Zacamintele contin pe langa mineralale utile si mineralele sterile (de exemplu: calcar, argila, nisip, etc.).

Miezul este un ameste intim dintre minerale utile si neutile (sterile).

Metalele se obtin din minereuri, prin operatii de preparare mecanica, urmate de operatii metalurgice.

1.2.1. Sfaramarea

Sfaramarea este procesul de divizare a unor particule mai mari in unele mai mici sub actiunea unor forte mecanice.

Marimea suprafetei de sfaramare este determinata de dimensiunea initiala a particulei D si de cea finala d, deci gradul de sfaramare "n".

![]() (1)

(1)

Sfarmarea se realizaeza prin presare sau lovire, fortele care determina ruperea particulei sunt in functie de treapta de sfaramare si tipul de utilaj folosit.

Dimensiunile minereurile pana la 2030 mm se obtin prin folosirea concasoarelor cu falci, pana la cativa mm intrebuintansu-se cilindrii de sfaramare sau concasoare conice, iar dimensiunile sub 0,30,5 mm se obtin utilizand diverse tipuri de mori in care minereul este sfaramat prin lovire si frecare cu ajutorul unor roti de moara, a unor bile sau unor vergele rezistente la uzura.

1.2.2. Clasarea

Clasarea este operatia de separare a materialelor pe clase granulometrice. Fiind vorba de granule din acelasi material, separarea pe dimensiuni se poate face dupa volum (clasarea volumetrica), sau dupa greutate (clasarea gravimetrica).

Clasificarea volumetrica se realizeaza prin cernere sau ciuruire cu gratare, ciururi sau site, care folosesc minereuri in bucati mai mari de 0,5 mm. La clasarea gravimetrica se folosesc bucati sub 0,5 mm, se utilizeaza fie curent de apa, fie curent de aer. Clasarea se bazeaza pe faptul ca bucatile de minereu cad mai repede sau mai incet in functie de marimea acestora si greutatea lor specifica.

1.2.3. Sortarea (separarea) si concentrarea

Sortarera si concentrarea minereului pe specii minerale, dupa compozitia chimica se face dupa operatia de clasare. Metodele cele mai importante sunt: alegerea manuala, sortarea hidrodinamica, flotatia, concentrarea magnetica.

Sortarea hidrodinamica se face cu ajutorul masinilor de zetaj si a meselor de spalare, bazandu-se pe faptul ca minereurile fiind mai grele cad la fundul vasului, iar sterilul se separa la suprafata.

Flotatia minereurilor este operatia prin care granulele minerale utile plutesc la suprafata apei, ceea ce se realizeaza prin aderarea acestora la suprafata unor bule de aer. Sterilul cade la fundul vasului.

Spuma decantata si filtrata formeaza concentratul care se supune in continuarea operatiilor de desecare prin ingrosatori, filtre rotative sau uscatorii termice pentru indepartarea lichidului si a ultimelor cantitati de umezeala.

Separarea mai poate fi realizata: magnetic (utilizandu-se proprietatea magnetica diferita a materialelor) si electrostatic (atunci cand se bazeaza pe proprietatea diferita privind conductivitatea electrica a materialelor in special minereu si steril).

1.3. Metode de extragere a metalelor din minereuri. Clasificare.

Operatiile de extragere a metalelor din minereuri pot fi pirometalurgice cu ajutorul caldurii, hidrometalurgice pe cale umeda si electrometalurgice cand se utulizeaza energia electrica.

Minereurile asemanatoare din punct de vedere chimic se trateaza prin procedee similare.

Operatiunile metalurgice folosite pot fi pregatitoare, extractive si de afinare.

1.3.1. Operatiile pregatitoare

Prajirea are drept scop, de a indeparta din minereurile sulfuroase (concentrat), sulful si de a obtine oxizi metalici. Prajirea poate fi totala (1 - prajire oxidanta) sau partiala (1.2 - incompleta sau sulfatizanta).

2 Me S + 3 O = 2 Me O + 2 SO + Q (1)

Me S + 2 O = 2 Me SO + Q (2)

In cazul prajirii sulfatizante sulfatii fiind solubili in apa, in continuare metalul se extrage prin electorliza.

Minereurile care contin carbonati pot fi de asemenea supuse prajirii in scopul ca acestia sa se disocieze (prajirea calcinata).

Me CO = Me O + CO (3)

Cuptoarele in care se realizeaza prajirea sunt de constructii foarte variate: cu cuva verticala, cuptoare rotative,etc.

1.3.2.Operatii extractive

Reducerea se aplica oxizilor metalici cu scopul de a se obtine metalul brut topit. Indepartarea oxigenului se realizeaza cu ajutorul C sau a metalelor usor oxidabile cum ar fi Al, Si, Mg. Amestecul este incalzit la temperaturi ridicate. Reactile sint urmatoarele :

MeO + C = Me + CO (4)

MeO + Co = Me + CO (5)

In urma procesului se formeaza metalul topit si zgura. In unele cazuri se obtine si mata prin topirea reducatoare a unor concentrate uniform prajite.

Electroliza cu electrozi insolubili (anodul din grafit). In acest caz baia este formata din saruri metalice sau solutii apoase obtinute prin dizolvarea oxizilor. Metalele sunt in baie sub forma de cationi iar la trecerea curentului, se depun pe catod.

Amalgamarea se bazeaza pe proprietatea metalelor nobile (sfaramate) (Au, Ag, Pt, etc) de a forma amalgame in prezenta Hg, la temperatura camerei. In continuare prin distilare Hg se volatilizeaza, ramanind metalul pur.

Alte posibilitati pentru obtinerea metalului brut din concentrat mai sunt : cementare, cianurarea si dezargintarea.

1.3.3.Operatii de afinare

Cu ajutorul acestor operatii se elimina impuritatile precum si alte metale (in cantitati mici) din metalul brut. Se cunosc mai multe metode de afinare.

Metoda prin oxidare, se aplica in cazul in care impuritatile sunt mai avide dupa oxigen in comparatie cu metalul pur. Ca agenti de oxidare se folosesc :aerul, oxigenul, minereuri oxidante. Impuritatile sunt eliminate fie sub forma de gaze, fie prin zgura.

Metoda prin reducere se aplica metalelor care au oxizii lor proprii.Se adauga substante, dezoxidante avide dupa oxigen. In cazul elaborarii otelului se adauga feroaliaje de Si si Mn :

FeO + C = Fe + CO (6)

2FeO + Si = 2Fe +SiO (7)

FeO + Mn = Fe + MnO (8)

Metoda prin diluare consta in introducerea aceluias metal in metalul brut dar cu o concentratie de impuritati mai mica.

Metoda prin licuatie - segregatie, se bazeaza pe faptul ca impuritatile au puncte de fuziune mai mici decit al metalului de baza si astfel prin incalzire impuritatile topite se elimina.

Metoda prin absorbtie consta in introducerea unui metal (in metalul brut) capabil sa dizolve impuritatile.

Metoda prin electroliza (cu anozi solubili). Ca anod se utilizeaza metalul nepurificat in placi. Anodul se dizolva, metalul pur se depune la catod, iar impuritatile se depun in baie. Prin electroliza se obtin metalele cele mai pure.

Metoda prin distilare se aplica in cazul metalelor cu punct de fierbere coborat. Se obtin metalele in forma foarte pura.

1.4.Materiale auxiliare

1.4.1. Combustibili

Se numeste combustibil orice corp care se combina cu oxigenul astfel incat sub efectul caldurii degajate, reactia inceputa intr-un punct se continua de la sine in mod progresiv, in intreaga masa a corpului.

Puterea calorica este proprietatea cea mai importanta pe care o are combustibilul. Cantitatea de caldura care se degaja prin arderea unui kilogram sau a unui metru cub de combustibil se numeste putere calorica a combustibillului. Puterea calorica poate fi calculata cu formula:

Q = 81C + 246H - 26 (O - S) - 6 W (9)

in care:

C, H, O, S si W reprezinta continutul procentual de carbon, hidrogen, oxigen, sulf si apa in greutate.

Conditiile care se impun combustibililor metalutgici sunt: sa aiba o putere calorica cat mai mare; contitatea de cenusa sa fie minima, sa nu contina sulf sau fosfor, sa contina cat mai putina apa, sa se obtina usor, transformarea si manipularea sa se faca economic; sa reziste la actiunea agentilor atmosferici.

Dupa provenienta lor combustibili pot fi naturali si artificiali, dupa starea lor se clasifica in solizi, lichizi, gazosi.

a) Combustibili solizi naturali: Lemnul, Contine in stare naturala 45 - 65 % apa, iar cel uscat 20 - 25 %. Putrea calorica este de 10 500 - 12 500 kJ/Kg. Turba are o putere calorica de 6 000 - 12 500 kJ/kg, contine multa apa si unele impuritati intre care si sulf. Lignitul are continut mare de cenusa si sulf, iar puterea calorica de 10 500 - 21 000 kJ/kg. Se foloseste in special pentru obtinerea gazului de gazogen. Huila cu putere ce variaza intre 25 000 si 31 500 kJ/kg, cenusa de culoare neagra. Huilele pot fi slabe (care la ardere lasa o cenusa fina) si grase (care la ardere lasa o zgura moale). Huilele slabe pot fi clasificate in huile care ard cu flacara lunga (intrebuintate in cuptoare cu flacara) si huile care ard cu flacara scurta (la fabricarea gazului aerian). Huila grasa cu flacara lunga se intrebuinteaza la fabricarea cocsului. Antracitul are putere calorica de 33 500 kJ/kg, de culoare neagra, cu luciu metalic, foarte rezistent. Se intrebuinteaza fara nici o preparare in furnale, atunci cand se gaseste in cantitati suficiente.

b) Combustibili solizi artificiali: Mangalul se obtine prin distilarea uscata a lemnului din anumite esente, in bocse la circa 1200 C. Mangalul este un combustibil foarte bun, deoarece are porozitate mare, continut 9094 % carbon, contine cenusa (12 %), nu contine sulf si are o putere calorica de 30 000 - 33 500 kJ/kg. Prezinta insa dezavantajul ca are rezistenta mecanica mica (nu poate fi folosit la furnalele mari) si este scump. Cocsul metalurgic se obtine prin distilarea uscata a huilelor de coca (cu 22 - 30 % materii volatile), in cocserii, pana la 1540 - 1640 C.

Cocsul de calitate superioara are o structura omogena, culoare neagra argintie, la lovire are sunet metalic si nu lasa urma pe hartie. Marimea bucatilor de cocs, pentru a asigura permeabilitatea coloanei de material in furnal este recomandabil sa fie intre 40 - 60 mm.

Brichetele sunt aglomerari din faramiturile carbunilor naturali.

Semicocsul se obtine prin carbonizarea carbunilor in absenta aerului la temperaturi mai scazute 530 - 630 C.

c) Combustibili lichizi. Titeiul extras din natura nu se foloseste decat dupa distilare. Prin distilare se obtien: pacura, motorina, benzina si uleiurile. Acestea prezonta putere calorica aproximativa 42 000 kj/kg. In cuptoarele metalurgice se utilizeaza pacura si motorina.

d) Combustibili gazosi naturali: Gazul metan este o hidrocarbura saturata cu puterea calorica de cca. 33 500 kJ/kg. Gazul de sonda este un amestec de hidrocarburi care se capteaza la iesirea teteiului.

a) Combustibili gazosi artificiali: Gazul de cocs este un combustibil care se obtine la prelucrarea cocsului din huila si are puterea calorica de 19 000 kJ/kg. Gazul aerian are puterea calorica de 19 000 kJ/kg. Este un amestec de gaze inflamabile. Gazul de furnal se formeaza prin trecerea vaporilor de apa peste cocsul incandescent. Acetiliena se obtine prin contactul dintre carbura de calciu si apa. Este folosit in sudura. Hidrogenul se obtine prin tratarea zincului sau fierului cu acid clorhidric, fie prin electroliza, fie prin separarea din gazul de apa.

1.4.2. Fondantii

Fondantii sunt materiale care de obicei nu contin metale utile, insa care ajuta la transformarea sterilului minereului si cenusii cocsului in zgura.

|

In functie de natura sterilului minereurilor, la furnale se folosesc fondanti bazici, acizi sau aluminosi.

a. Fondanti bazici: calcarul (CaCO ), varul nestins (Ca O), Fluorina (Ca F ), dolimita (Ca CO . Mg CO ) si zgurile din cuptoarele Martin bazice.

b. Fondanti acizi: gresie, cuarturi si zgura de al afanarea fontei.

c. Fondanti aluminosi si silico-aluminosi: bauxita (Al O H O) si sisturile argiloase (sulicati hidratati de Al si Mg).

1.4.3. Materialele refractare

Sub denumirea de materiale refractare se inteleg, acele materiale de constructie care se deformeaza la temperaturi de 1580 1770 C. Materialele care se deformeaza la temperaturi mai mari de 1770 C se numesc materiale suprarefractare.

Dupa compozitia chimica si mineralogica materialele refractare se clasifica in 5 grupe:

a - acide in care Si O reprezinta cel putin 90 %

b - bazice, care contin cel putin 65 % SiO si mai putin 30 % Al O

c - argiloase care contin cel putin 30 % Al O

d - bazice in care predomina Mg O

e - neutre in care predomina oxizi de crom si de magneziu

Materuiale refractare folosite mai des in metalurgie: Samota care are in compozitia ei Si O (50 - 56 %) si Al O (30 - 45 %), prezinta refractaritate scazuta 1300 - 1350 C, dar rezistenta mecanica la soc termic. Silica, material cu pronuntat caracter acid. Temperatura de inmuiere 1600 C, prezinta rezistenta la soc termic. Magnezita, material cu pronuntat caracter bazic. Temperatura de inmuiere 1450 - 1600 C. Cromitomagnezita, material cu caracter bazic. Temperatura de inmuiere peste 2000 C, rezistenta la soc termic. Dolomita, material cu caracter bazic. Temperatura de inmuiere peste 1550 C prezinta rezistenta la soc termic, dar este higroscopica, motiv pentru care trebuie folosita imediat dupa ardere, fiindca in prezenta apei dolomita se descompune.

In masura mai mica decat materialele prezentate mai sus, ca material refractar se mai utilizeaza: cromita, forsterita, materiale refractare aluminoase, carborudinul, grafitul, carburile de Ta, Zr.

2. Metalurgia fontei

Fonta este un aliaj fier carbon cu continut de carbon mai mare de 2,11 % avand in compozitie cantitati variabile de mangan, siliciu, fosfor si sulf. Uneori fontele contin si alte elemente, in proportii, mici cum ar fi: cupru, nichel, crom, vanadiu, etc.

Fonta se obtine ca produs primar prin reducerea oxizilor de fier din minereuri, folosind ca reducator oxidul de carbon si carbonul. Aceasta fonta se numeste fonta de prima fuziune sau fonta bruta.

2.1. Minereurile de fier utilizate pentru elaborarea fontei

Pentru elaborarea fontei in furnal se folosec urmatoarele materiale: minereuri de fier si mangan, combustibili, fondanti si unele deseuri pentru recuperarea fierului din ele.

Cele mai importante minereuri de fier sunt: magnetita (Fe O ), care continte 45 - 70 % Fe, se gaseste la noi in tara la Bautari si Ocna de fier; hematita (Fe O ), este un oxid feric deshidratat, cu pana la 65 % Fe (se gaseste la Ocna de Fier si Teliuc); limonita (2 Fe O . 3 H O), este un oxid de fier hidratat cu pana la 60 % Fe (Ghelari si Teliuc); siderita (Fe CO ) cu pana la 40 % Fe (Ghelari, Teliuc, Poiana Rusca); pirita (Fe S ) cu 48 - 50 % Fe.

2.2. Obtinerea fontei in furnal

2.2.1. Constructia si functionarea furnalului

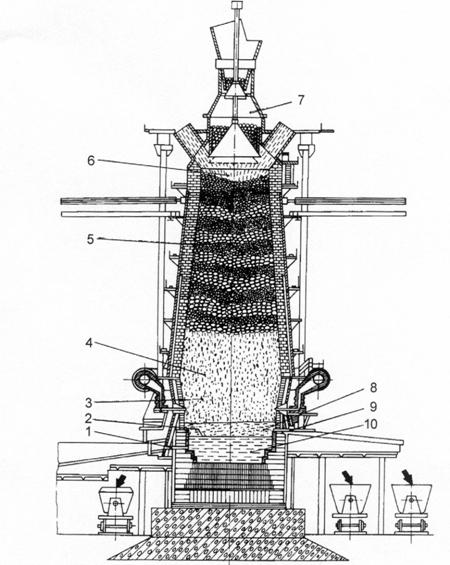

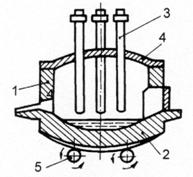

Furnalul (fig. 1.) se compune din doua parti tronconice, cuva 5 si etlajul 3, intre care se afla o portiune cilindrica denumita pantece 4. Sub etalaj se afla bazinul sau creuzetul 2. Cuva se sprijina pe o serie de coloane. furnalul este construit din zidarie refractara. La exterior furnalul este zidit intr-un blindaj metalic din tabla de otel racita cu apa.

Fig. 1. Furnalul

1- orificiul pentru evacuarea fontei;2- creuzet;3 - etalaj;4 - pintece;5 - cuva; 6 - gura de incarcare; 7 -aparat de incarcar; 8 - strat de zgura; 9 - orificiu pentru evacuarea zgurei; 10 - fonta de prima fuziune in stare lichida

Furnalul functioneaza pe principiul contracurentului.

In partea superioara a furnalului este dispus aparatul pentru incarcarea materialelor (7) cu ajutorul acestuia se repartizeaza uniform materialele, iar gazele nu scapa in momentul incarcarii.

Pentru arderea combustibilului in furnal sunt necesare cantitati mari de aer (2 - 4 m aer la un kg de fonta elaborata), realizat in turbosuflante.

Incalzirea aerului inainte de a se introduce in furnal se face cu ajutorul regeneratorului Cowper

Furnalele

moderne pot functiona de la pornire pana la oprire mai multi ani

(10 ani -

Cantitatea de fonta produsa in 24 ore pe fiecare m volumul util exprimata in t/m × zi, reprezinta productivitatea furnalului.

Cel mai

mare furnal in

2.2.2. Procesele din furnal

Elaborarea fontei se produce in urma actiunii reciproce a doi curenti: curentul descedent realizat de minereuri cocs, fondanti si curentul ascendent din gaze.

Temperaturile din diverse zone influneteaza procesele din furnal.

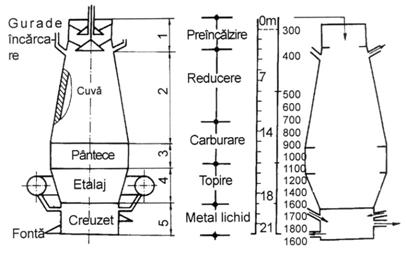

In furnal au loc procese fizico-chimice deosebit de complexe ca: arderea combustibilului intr-o zona a furnalului in care are loc si procesul de terminare a formarii fontei si zgurii, descompunerii de carbonati in zona in care au loc si procese de reducere de gaze, reducere de oxizi in zone in care au loc si procese de carburare a fierului si de formare a fontei si a zgurei. Toate aceste procese au loc flux continuu. (fig. 2.)

Fig. 2. Zonele de reactie din furnal in raport cu profilul acesteia

Procesele fizico-chimice au urmatoarea ordine:

1. Zona de preincalzire in care se produce evaporarea apei din metalele umede, care incepe imediat dupa incarcare (la temperatura de 100200 C). Evaporarea apei legata chimic, de exemplu, din limonita (Fe O - H O) se face la temperaturi mai ridicate, de 200 - 300 C, descompunerea carbonatilor in jur de 400 C.

2. Zona reducatoare in care se produce: reducerea sau topirea reducatoare si se bazeaza pe proprietatile carbonului si a oxidului de carbon de a reduce la temperatura inalta oxizii de fier in fier metalic. Reducerea minereurilor de fier se face pe doua cai: reducere indirecta cu CO si reducere directa cu C incandescent.

Reducerea indirecta are loc la temperaturi de 400750 C insotita de reactii exoterme, pe cand reducerea directa are loc la temperaturi de peste 950 C si reactiile sunt endoterme. Reducerea indirecta se desfasoara astfel:

3 Fe O + CO = 2 Fe O + CO + Q (10)

Fe O + CO = 3 Fe O + CO - Q (11)

Fe O + CO = Fe + CO + Q (12)

Q + Q > Q rezulta ca reactiile sunt exoterme.

Peste 950 C reducerea Fe O se face direct.

Fe O + C Fe + CO (13)

La furnale reducerea se obtine princele doua metode in proportii aproximativ egale.

3. Zona de carburare, in care se produce carburarea fierului metalic. Fierul metalic obtinut prin reducere are proprietatea de a dizolva la temperaturi inalte o anumita cantitate de carbon, formandu-se astfel un aliaj din aceste doua elemente.

Fierul si carbonul formeaza impreuna un compus chimic Fe C (carbura de fier sau cementita) care se dizolva in fier, coborand temperatura de topire a acestuia.

Carburarea se produce astfel:

2 CO = CO + Cactiv (14)

Cactiv + 3 Fe = Fe C (15)

Carburarea incepe la cca. 600 C si se accelereaza cu cresterea temperaturii ajungand maximiul la 1 000 - 1 100 C.

4. Zona de topire si formare a zgurii. Zgura din furnal provine din interactiunea dintre ganga din minereu, fondantul din incarcatura si cenusa combustibilului. Formarea zgurii trebuie sa inceapa numai dupa ce fonta in stare lichida se scurge in jos, astfel nu se produce carburarea fierului. Dupa compozitia lor chimica, zgurile din furnal pot fi bazice sau acide in functie de valoarea rapotului intre:

(16)

![]()

in care: M este modulul de bazicitate a zgurii.

Daca M > 1 zgura este bazica, daca M < 1, zgura este acida.

5. Zona de oxidare sau ardere a carbonului din combustibil, se produce in dreptul gurilor de vant. Din procesul de ardere rezulta atat cantitatea de caldura necesata incalzirii si topirii incarcaturii cat si gazele reducatoare necesare reactiilor chimice:

C + O = CO + 409.642 J/mol (17)

CO + C = 2 CO - 156724 J/mol - Carbonul este incandescent (18)

Tot in zona gurilor de vant are loc o reducere Mn O si Si O datorita faptului ca necesita cantitati mari de caldura.

Mn O + C = Mn + CO - 838246 19)

Si O + 2 C = Si + 2 CO - 619.151 J/mol (20)

Mn si Si obtinut trec in fonta inbunatatind proprietatile mecanice ale acesteia.

In furnal se mai reduc in afara de Mn O si Si O si fosforul si sulful

F O + 5 C = 2 P + 5 CO - 921.548 J/mol 21)

Fe S + Ca O = Fe O + Ca (622)

In zona gurilor de vant, cenusa rezultata din arderea cocsului se dizolva in zgura. Zgura si fonta formata se strang in creuzetele furnalului in doua straturi suprapuse, datorita diferentei de greutate specifica si nemiscibilitatii. Evacuarea fontei se face la intervale de cca. 4 ore iar a zgurei la intervalul de cca. 2 ore.

2.2.3. Furnalul electric

In furnalul electric caldura necesara pentru elaborarea fontei se obtine nu prin arderea cocsului, ci prin transformarea energiei electrice in energie calorica.

Furnalele electrice sunt de doua tipuri: inalte si cu cuva scunda.

2.2.4. Procedee moderne de elaborarea a fontei

Faptul ca in lume cantitatiile de minereu de fier si in special cele bogate in fier, sunt limitate, a facut necesar ca sa se cerceteze posibilitatea folosirii minereurilor sarace in fier si a carbunilor necocsificabili. Rezultatele pe aceasta linie sunt inca in stadiu experimental. Se poate mentiona: cuptorul cu cuva scunda si cuptoarele rotative orizontale.

2.2.5. Produsele furnalului

Produsele furnalului sunt: fonta, zgura si gazul de furnal.

Fonta este produsul principal, ea poate avea doua destinatii: fonta pentru turnatorie si fonta pentru producerea otelului.

Clasificarea fontelor de furnal se face dupa felul combustibilului folosit, dupa destinatia si dupa aspectul sparturii.

Dupa felul combustibilului folosit in furnal, fontele se impart in fonte de cocs si fonte de mangal.

Dupa destinatia lor fontele se impart in fonte pentru turnatorie, pentru afinare si fonte speciale (aliate).

Dupa aspectul sparturii avem fonte cenusii, albe si pestrite.

Zgura de furnal. Este un produs secundar al furnalului. Compozitia zgurii depinde de calitatea fontei, de compozitia incarcaturii si in special de felul combustibilului. La fiecare tona de fonta se produc 0,6 t de zgura ce ocupa cel putin de doua ori volumul fontei si constituie un bun material de constructie.

Gazul de furnal este al doilea produs secundar al furnalului. Are urmatoarea compozitie chimica: 12 % S, 25 - 30 % CO, 3 % H O, 60 % N si vapori de apa. Gazul de furnal este utilizat la incalzirea aerului pentru furnale, la bateriile de cocs, la cuptoarele Siemens-Martin, la cuptoarele din laminoare, la cazanele cu aburi, la cuptoarele cu ardere interna.

3. Metalurgia otelului

Otelul este unul dintre cele mai importante materiale ale epocii noastre din otel creandu-se partea activa a fondurilor fixe ale economiei, uneltele de productie.

3.1. Procesele de elaborare a otelului

Otelul se elaboreaza din fonta si fier vechi. Proportia dintre aceste doua materiale depinde de agregatul de elaborare, unele folosind aproape in exclusivitate fierul vechi (cuptoarele electrice cu arc si cu inductie) unele o proportie foarte mare de fonta lichida (convertizoarele) si altele proportii variabile de fonta si fier vechi (Cuptoarele Siemens-Martin).

Procesele de oxidare sunt principalele procese in elaborarea otelului. Nu se cunoaste pana in prezent forma sub care se afla oxigenul dizolvat in otelul lichid. Se obisnuieste insa ca in reactii sa se foloseasca FeO. Solubilitatea oxigenului in fier creste, cu cresterea temperaturii. Factorii care influenteaza solubilitatea oxigenului in fierul lichid sunt: presiunea oxigenului in atmosfera ambianta; prezenta elementelor insotitoare (Si, O, etc.) in compozitia zgurii.

Spre sfarsitul elaborarii, continutul oxigenului este necesar sa fie cat mai mic, deoarece acesta in fierul solid este foarte putin solubil, iar la solidificare se dupune la limitele grauntilor cristalini sub forma de oxizi. Cantitatea acestor oxizi creste cu concentratia [0] % de la sfarsitul elaborarii.

In ceea ce priveste eliminarea hidrogenului si azotului, acestea se realizeaza cu ajutorul CO, (gaz insolubil in fier si care se formeaza prin oxidarea carbonului) care le antreneaza in timpul elaborarii. In timpul elaborarii se vor oxida si Si, Mn, P.

Se numeste afinarea procesului de oxidare a elementelor insotitoare (Si, Mn, S, C) si indepartarea produselor de oxidare din baia metalica.

Procesele de dezoxidare, au loc la sfarsitul afinarii si constau din eliminarea oxigenului care mai ramame dizolvat in baia metalica a unor elemente care au entalpia libera de formare a oxizilor mai mare decat fierul. Dezoxidarea mai poate fi realizata si cu formarea vidului deasupra baii metalice.

Corectarea compozitiei se face prin adaugarea de fero-aliaje sau a metalelor pure in timpul elaborarii otelului deoarece compozitia chimica prescrisa a otelului nu s-a putut obtine numai prin afinare si dezoxidare.

Zgura, fiind in contact direct cu otelul influenteaza procesele de elaborare a otelului, ea avand rolul de a primi si retine produselor de elaborare, alimentarea baii metalice cu oxigen. Zgura transmite caldura de la flacara la baia metalica, in cuptoarele Martin, protejeaza baia metalica de actiunea daunatoare a atmosferei gazoase si contribuie la desulfurarea si defosforarea baii metalice. Zgura ia nastere prin introducerea in cuptor a materialelor pentru formarea zgurei, cum ar fi: var, minereuri de fier, fluorina, la care se adauga produsele de reactie prin procesul de afinare.

Caracterul acid sau bazic al zgurei este exprimat prin coeficientul de bazicitate a zgurii p:

![]() (21)

(21)

Procesele de afinare. Oxidarea elementelor insotitoare se face de obicei prin intermediul oxidului feros (FeO). Deoarece zgura si baia metalica sunt in contact, cocentratia oxidului face din baia metalica depinde de concentratia acestuia in zgura si de temperatura.

Oxidarea elementelor insotitoare se face cu ajutorul Fe O, prin reactii exoterme.

Oxidarea siliciului din baia metalica, are loc dupa urmatorul mecanism:

2 Fe O + Si =2 Fe + Si O (22)

Siliciul se oxideaza cu atat mai repede cu cat temperatura este mai scazuta. De aceea, la sfarsitul elaborarii, cand temperatura este scazuta, siliciul este aproape total oxidat.

Oxidarea manganului

Fe O + Mn = Fe + Mn O (23)

Oxidarea carbonului. Reactia principala la elaborarea otelului este oxidarea carbonului care produce "fierberea" baii meralice si a zgurii, cu aceasta ocazie se elimina gazele (ca hidrogen, azot), se usureaza ridicarea in zgura a particulelor metalice solide din baie si se regleaza continutul de oxigen din baie:

Fe O + C = Fe + CO (24)

Deoarece oxidul de carbon este un gaz insolubil in baia metalica, se degaja in atmosfera cuptorului si ca urmare reactia rezultata nu poate fi reversibila.

Defosforarea (oxidarea fosforului) se face dupa urmatorul mecanism:

5 Fe O + 2 Fe P + 4 Ca O « (CaO) P O + 9 Fe (25)

Desulfurarea. Sulful se elimina din otel deoarece este daunator marindu-i fragilitatea.

Fe S + Mn = Mn S + Fe (26)

Trecerea in zgura a Mn S se face deoarece aceasta este insolubila in otelul lichid, antrenand cu aceasta ocazie si o parte din Fe S. In zgura se gasesc Ca O, iar reactia este:

Fe S + Ca O = Ca S + Fe O (27)

Procesele de dezoxidare. Sfarsitul afinarii se considera atunci cand in baia metalica s-a ajuns la continutul de carbon dorit, moment numit punct de oprire. Dezoxidarea se poate face prin precipitare sau prin difuzie.

3.2. Elaborarea otelului in convertizor

Elaborarea otelului in convertizor se caracterizeaza prin folosirea fontei lichide ca incarcatura si afinarea cu aer (procedeele clasice Thomas si Bassemer) sau cu oxigen tehnic (procedeele moderne).

Caldura necesara ridicarii temperaturii baii metalice de la 1200 - 1250 C (temperatura fontei lichide) pana la 16001650 C (temperatura otelului lichid) si pentru conducerea proceselor se obtine din reactiile exoterme de la afinare.

Procedeele

clasice (

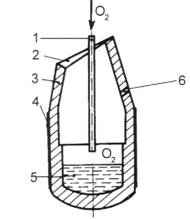

Convertizorului L. D. a fost realizat in 1953, in Austria, la Uzinele Linz si Donawitz, de unde si denumire de L. D. Constructia convertizorului este prezentata in figura 3.

Fig. 3. Schema convertizorului LD 1

Este confectionat dintr-o manta metalica 4 din tabla cu grosime de 50 - 60 mm, captusit cu caramida refractara bazica 3. Prin legea 1, confectionata cu pereti dubli prin care circula apa de racire, se sufla oxigen tehnic pur (818 atmosfere), deasupra baii metalice (2001200 mm).

Jetul de oxigen patrunde in baia metalica producand o puternica agitare a baii, precum si procesele de oxidare.

Durata de suflare a oxigenului este 18 minute, iar durata unei sarje cca. 30 minute.

Reactia care are loc la contactul dintre oxigen si baia metalica este:

2 Fe + O = 2 Fe O (28)

Dupa cum este cunoscut oxidul feros oxideaza apoi celelalte elemente insotitoare. Datorita presiunii mari a oxigenului, se produce o amestecare a baii si ca urmare reactiile de oxidare cu viteze foarte mari.

Deosebirea fata de convertizorul bazic clasic consta si in faptul ca defosforarea se face in aceleasi timp cu decarburarea (fig. 4), deoarece marindu-se mult temperatura, varul din zgura se dizolva chiar de la inceput in zgura bazica respectiva.

Avantajele elaborarii otelului in convertizorul cu oxigen sunt: limitele largi ale compozitiei chimice ale fontelor fooisite; se poate folosi o cantitate mare de fier vechi (25 - 30 %) datorita temperaturilor mari realizate in acest convertizor; faptul ca la suprafata baii avem oxigen, arde oxidul de carbon rezultat in urma afinarii si ca urmare obtinem caldura suplimentara:

CO + 1/2 O = CO + 283308 J/mol (29)

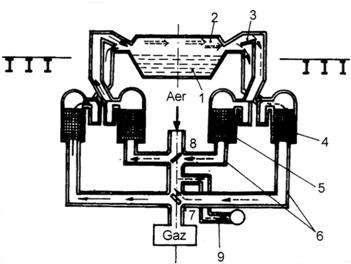

Fig. 4. Schema cuptorului Siemens - Martin

Calitatea otelului este asemanatoare ca acea a otelului Martin si in conditii speciale cu a otelului electric; productivitate mare, pret de cost scazut. Aceste oteluri sunt maleabile, cu mare ductibilitate cu continut mic de azot.

Otelurile sunt utilizate la executarea tablelor, benzilor, sarmelor, barelor, tevilor, etc. In tara noastra se gasesc convertizoare L. D. la Combinatul Siderurgic de la Galati.

Convertizorul rotativ (Keldo) este asemanator din punct de vedere constructiv cu cele clasice, dar deosebindu-se de acestea prin faptul ca se introduce oxigen prin parte de sus (cu ajutorul unei lance), functioneaza inclinat si se roteste in jurul exei sale lingitudinale. Jetul de oxigen, in pozitia convertizorului nu agita baia, aceasta este agitata numai de miscarea de rotatie a convertizorului. Si aici se formeaza intai FeO, apoi incep reactiile de afinare. Defosforarea se face odata cu decarburare. Insuflarea de oxigen se face prin orificii, intermitent (de 23 ori), dupa care se evacueaza zgura. Otelul produs are foarte mica cantitate de fosfor si azot. Convertizorul poate topi si fier vechi. Durata unei sarje este de 75125 minute.

Convertizorul

rotativ (rotorul

3.3. Elaborarea otelului in cuptorul Siemens-Martin

Convertoartizoarele, asa cum am aratat, folosesc fonte cu o compozitie intre anumite limite, ceea ce a dus la utilizarea numai a unor minereuri. Pentru o putea folosi un numar mare de minereuri si fier vechi, trebuie obtinute temperaturi care sa depaseasca punctul de topire a fierul vechi. Acest lucru s-a realizat numai prin inventarea gazogenelor si a regeneratoarelor de catre Siemens in 1858. Pierr Martin in anul 1863 a reusit sa obtina pentru prima oara otel in cuptoarele cu vatra, din fonta si fier vechi.

3.3.1. Constructia si functionarea cuptorului Siemens-Martin

Constructia cuptorului este redata in fgura 4. Cuptorul este format din bolta 2 si vatra 1 zidita din caramida refractara. Camerele regeneratoare 4, 5, executate din gratare de caramida refractara au ca scop retinerea caldurii gazelor arse si apoi cedarea acesteia aerului si gazelor reci ce se introduc introduc in cuptor.

Regeneratoarele sunt grupate cate doua de fiecare parte a cuptorului; fiecare pereche lucrand independent. Se disting doua perioade: incalzirea si racirea generatoarelor.

Incalzirea: aerul si gazele trec prin regeneratoarele 4, 5 din dreapta care sunt fierbinti, se incalzesc si ard in cuptor, dupa care merg spre cos, incalzind in drumul lor regeneratoarele din stanga.

Racirea: dupa 20 - 30 minute, dupa schimbarea aparatelor de inversare 7, 8, aerul si gazele circula de la stanga la dreapta, dupa acelasi circuit (dar pe partea stanga) acestea racindu-se. In continuare ciclurile se repeta.

Combustibilii care se folosesc in cuptorul Siemens-Martin sunt grosi (gazul de gazogen) si lichizi (pacura). Cuptoarele Martin se construiesc de la 5 pana la 500 tone. Cuptoarele Martin pot fi bazice si acide.

3.3.2. Varianta de lucru ale procedeului Martin

Dupa natura materialului utilizat se deosebesc urmatoarele metode de lucru:

- fier vechi si fonta lichida. Acest lucru conduce la realizarea unui otel de calitate si ieftin. Incarcatura are 4060 % fier vechi si 6040 % fonta. Procedeul este foarte raspandit in ultimul timp, el extinzansu-se continuu. Oxidarea se realizeaza cu ajutorul oxigenului din atmosfera cuptorului.

- fier vechi si fonta solida. Metoda este folosita de uzinele care nu au furnale. Procedeul foloseste o incarcatura de 70 - 75 % fier vechi si 30 - 35 % fonta solida. Oxidarea se realizeaza de catre atmosfera cuptorului.

- fonta solida, minereu si fier vechi, in care fonta lichida este de 70 - 75 % minereului de fier 25 - 20 %, iar fierul vechi de cca. 5 %. Procedeul este cel mai economic si mai productiv. Oxidarea se realizeaza de oxigenul din atmosfera cuptorului si de oxigenul din menereurile de fier.

3.3.3. Elaborarea otelului in cuptorul Siemens-Martin-Bazic

Prodedeul Siemens-Martin bazic este cea mai raspandita metoda de lucru pentru elaborarea otelului. In cuptorul acid nu se poate forma zgura bazica deci nu putem avea deformarea si desulfurarea. Din acest motiv atat combustibilul folosit cat si incarcatura nu trebuie sa contina S si P.

Procesul de regenerare a siliciul este caracteristic procedeului acid.

Si O + 2 C = Si + 2CO (32)

Si O + 2 Fe = Si + 2 Fe O (33)

La acest procedeu oxidarea carbonului, mangalului si siliciului are loc dupa aceleasi reactii ca la procedeul bazic.

Fig. 5. Cuptor electric cu arc

Caracteristicile otelului obtinut prin procedeului Siemens-Martin acid sunt: dezoxidarea (eliminarea Fe O) este mai completa ca la otelurile bazice, contie o cantitate mai mica de gaze (N si H ) decat la cele bazice, la o aceeasi compzitie chimice are proprietati mecanice superioare otelului bazic, este mai scump decat otelul bazic.

Otelul acid se foloseste numai la executarea pieselor puternic solicitate.

3.4. Elaborarea otelului in cuptoare electrice

Folosirea arcului electric pentru elaborarea otelului a fost posibila numai atunci cand s-a putut produce energice electrica multa si la un pret convenabil.

Energia calorica necesara topirii metalelor se obtine prin transformarea energiei electrice dupa legea Joule-Lens.

Q = 1,004 R × J × t (34)

in care Q este cantitatea de caldura [J], Rc - rezistenta curentului electric [W]; I - intensitatea curentului electric [A], t - timpul [secunde].

Pentru elaborarea otelului se folosesc doua tipuri de cuptoare: cuptoare cu arc electric si cuptoare cu inductie.

3.4.1. Cuptoarele electrice cu arc

La aceste cuptoare caldura este data de arcul care se formeaza intre electrozi, care sunt de grafit sau carbune amorf.

Cuptoarele cu arc dupa modul de transmitere a caldurii arcului electric pot fi impartita in: cuptoare cu incalzire indirecta si cuptoare cu incalzire directa.

La cuptoarele cu incalzire indirecta, electronii sunt deasupra baii, iar arcul ce se formeaza nu trece baia metalica. Aceste cuptoare se incalzesc prin caldura radiata de arcul electric. Ele se folosesc mai des in turnatoriile mai mici pentru topirea metalelor neferoase si pentru topirea otelurilor la elaborarea fontei maleabile. Deoarece baia nu ia parte la formarea arcului, exista posibilitatea folosirii atat a curentului alternativ, monofazic cat si a celui trifazic la orice frecventa, cat si reglarea precisa a temperaturii la turnare. Dezavantajul acestor cuptoare consta in aceea ca numai o parte din caldura este cedata baii, se distrug usor peretii cuptorului, incalzirea metalului nu este uniforma, sunt cazuri cand electrozii se rup, cad in baie si carbureaza baia.

La cuptoarele cu incalzire directa arcul electric trece prin baia metalica si o incalzeste. Incalzirea este uniforma. Aceste cuptoare pot fi cu vatra conductoare (care au conductor in vatra) sau cu vatra neconducatoare .

Aceste cuptoare au numai electrozi verticali. Sunt cele mai folosite cuptoare electrice cu arc.

3.4.2. Procedee de elaborare a otelurilor in cuptoare electrice cu arc

Pentru elaborarea otelului sunt folosite cuptoare electrice cu incalzire directa cu vatra neconducatoare care in functie de captuseala lor pot fi bazice sau acide.

Dintre toate metodele de elaborare a otelurilor in cuptoare electrice, cel mai mult (95 %) este folosita metoda obtinerii otelului in cuptoare electrice cu arc, cu captuseala bazica cu doua zguri.

Reactiile din cuptorul bazic sunt in principiu aceleasi ca si reactiile din cuptorul Siemens-Martin bazic. Deosebirea consta in faptul ca in cuptorul electric nu exista o atmosfera oxidanta. De aceea in cuptorul electric bazic nu se poate folosi drept materie prima fonta de afinare, ci numai deseurile de otel. Cantitatile mici de fonta de afinare, introduse in incarcatura, servesc numai pentru corectarea continutului de carbon.

Pentru a comensa lipsa oxigenului necesar fierberii se introduce minereu (hematita) in baia metalica, care genereaza FeO si aceasta continua oxidarea siliciului, manganului, carbonului si fosforului.

Dezoxidarea se poate face pe doua cai: sub zgura alba sau sub zgura carbidica.

Dezoxidarea sub zgura alba, folosita mai des se realizeaza prin adaugarea in baie a unui amestec din var, fluorura de calciu si cocs dupa reactiile:

C + Fe O = Fe + CO (35)

C + Mn O = Mn + CO (36)

Zgura se numeste alba deoarece dupa solidificare este alba.

Dezoxidarea sub zgura carbidica se face adaugandu-se in baie aceeasi componenti (in alte proportii varul fiind pe jumatate). Langa arcul electric la temperaturi ridicate Ca O si cocsul formeaza carbura de calciu (carbid) care este un puternic reducator si care trecand in zgura formeaza o zgura carbidica.

Ca O + 3 C = Ca O + CO (37)

Reactiile de reducere a Fe O si Mn O din zgura cat si reactiile de defosfare si desulfurare se produc sub aceasta zgura.

Elaborarea otelului in cuptorul electric acid necesita o incarcatura fara S si P, neputandu-se face nici desulfurare, nici defosforare. Deoarece Fe O se combina cu Si O din captuseala, distrugand-o, topirea trebuie sa se faca repede. Dezoxidarea care se produce la acest procedeu, se datoreste faptului ca zgura acida ca si Si din catuseala dizolva bine oxidul feros.

Acest procedeu se aplica mai rar ca cel bazic deoarece nu permite si defosforare.

3.5. Procedee mederne de fabircare a otelurilor

In ultimii ani s-au incercat procedee directe de fabricare a otelului. Procedeele constau in obtinerea otelului direct din minereu, neobinandu-se produsul intermediar fonta. Cel mai mare neajuns pe care-l prezinta aplicarea procedeelor directe este costul mult mai ridicat decat al procedeelor clasice.

3. Turnarea lingourilor de otel

Otelul indiferent in care agregat a fost elaborat, este finisat (i se termina dezoxidarea si i se definitiveaza compozitia) in oala in care este prelucrat pentru a fi turnat.

3.1. Metode de turnare (clasice) a lingourilor de otel

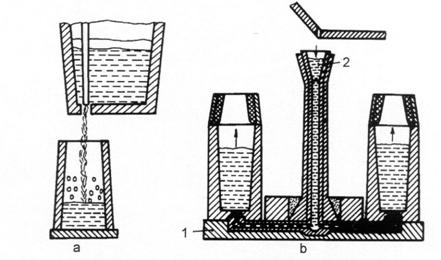

Metodele clasice de turnare a lingourilor de otel se clasifica dupa modul cum patrunde otelul lichid in ligotiera astfel: turnarea de sus (fig. a) in care otelul curge din oala de turnare aflata deasupra lingotierei direct sau prin palnia intermediara si turnarea in sifon (fig. b) in care otelul curge din oala de turnare intr-o palnie care conduce otelul la niste canale din samota, canale care conduc otelul la piciorul lingotierei, otelul intrand in lingotiera de jos in sus.

Fig. Schema metodelor de turnare

Turnarea de sus prezinta avantajul ca otelul contine putine incluziuni nemetalice, deoarece se toarna cu temperatura mai scazuta. Metoda prezinta dezavantajul ca nu se pot turna lingouri mici din cuptoare mari, deoarece ar trebuie deschis orificiul de turnare al oalei de prea multe ori.

Turnarea in sifon necesita utilaje suplimentare de transport (poduri, palnii), dar prezinta avantajul ca permite turnarea simultana a mai multor lingouri. Lingoruile au suprafata curata, dar otelul este mai impur, deoarece pana in lingotiera trece prin mai multe canale de materiale refractare si poate antrena particole de impurtati.

3.2. Turnarea continua a lingourilor de otel

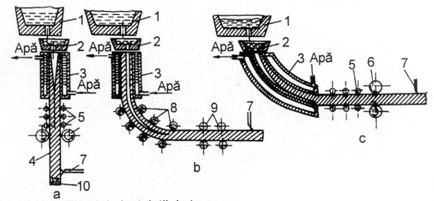

Deficienta turnarii clasice, atat de oridin economic (scoaterea mica de produse laminate sau forjate, consum mare de utilaje de turnatorie si de manopera) cat si cele de ordin metalurgic (structura si compozitia neuniforma) sunt inlaturate prin turnare continua a lingourilor (fig. 7.).

Instalatia are ca parti principale cristalizatorul (3) din cupru cromat dur cu pereti dublii prin care circula apa, instalatia de tragere (6) si instalatia de taiere (7). La inceputul turnarii cristalizatorului este prevazut cu un fund fals (10) format dintr-un semifabricat de otel cu sectiunea semifabricatului care se toarna. Aceasta are un dublu rol: sa inchida lingotiera la fund la inceputul turnarii si sa dea posibilitatea tragerii lingoului turnat.

Instalatiile acestea au pana la 30 m inaltime, de aceea se construiesc, fie in turn fie in sol. In ambele cazuri exploatarea este foarte dificila. Pentru micsorarea inaltimii instalatiilor de turnare continua se utilizeaza instalatia cu fir curb sau cu lingotiera curba.

Fig. 7. Tipuri de instalatii de turnare.

Instalatiile de turnare continua au capacitatea de turnare determinata de marimea lingoului si de numarul de fire (bare) care se toarna concomitent.

Metoda aceasta de turnare prezinta avantajul ca se preteaza la automatizare, ecomoniseste manopera, are scoaterea mare de semifabricate bune deoarece retasura se formeaza numai la sfarsitul turnarii. Din punct de vedere metalurgic structura si compozitia semifabricatelor sunt omogene si au granulatie fina, datorita solidificarii rapide.

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2025 - Toate drepturile rezervate -| |

|

|

|||

|

|||

|

|||

Documente online pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||