| Aeronautica | Comunicatii | Drept | Informatica | Nutritie | Sociologie |

| Tehnica mecanica |

Tehnica mecanica

|

|

Qdidactic » stiinta & tehnica » tehnica mecanica - protejarea suprafetelor metalelor |

- protejarea suprafetelor metalelor

PROIECT PENTRU CERTIFICAREA COMPETENTELOR

PROFESIONALE NIVEL 2

PROTEJAREA SUPRAFETELOR

ARGUMENT

Datorita instabilitatii termodinamice a metalelor in raport cu forma lor oxidata, intr-un anumit mediu, poate sa se ajunga la degradarea acestora prin coroziune.

Coroziunea este un fenomen nedorit, deoarece conduce la imense pagube materiale si de munca. Dupa unele aprecieri, pagubele produse de coroziune pot ajunge pina la 18% din cantitatea de metal extrasa si prelucrata pe glob intr-un an.

Fenomenele degradarii prin coroziune sint complexe, si se produc intr-o mare diversitate de medii ca de exemplu : in contact cu agentii chimici ; in atmosfera cu umiditate ridicata sau cu aerosoli marini; in atmosfere poluate cu gaze provenite de la arderea combustibililor sau de la instalatiile industriale ; in sol ; in apa de mare ; in ape reziduale etc.

Pentru reducerea coroziunii se iau o serie de masuri. Totalitatea masurilor care se aplica pentru reducerea coroziunii in limite acceptabile din punct de vedere tehnico-economic, poarta denumirea de protejare anticoroziva.

Aceste masuri constau in :

a) aplicarea pe suprafata metalica a unei acoperiri do protectie, organica sau anorganica (metalice si nemetalice) ;

b) micsorarea agresivitatii mediului corosiv ;

c) aplicarea protectiei electrochimice (catodice si anodice).

CAP.1. PROTEJAREA PRIN ACOPERIRI ORGANICE

Pentru protejarea suprafetelor metalice cu materiale organice se utilizeaza : polimeri, elastomeri, mase bituminoase, asfalturi . Aplicarea lor pe suprafetele metalice sa face prin pelicule sau folii.

Pentru realizarea unei protejari de calitate, indiferent de natura materialului utilizat (organic sau anorganic), suprafata metalica trebuie sa fie, in prealabil curatata de grasimi oxizi si alte impuritati.

1.1. acoperiRI cu materiale peliculogene

Acoperirea cu materiale organice sub forma de pelicule - cunoscuta in practica sub denumirea de vopsire - se realizeaza cu ajutorul unor substante care, in anumite conditii, sunt capabile sa formeze pelicule. Din punct de vedere al compozitiei lor, aceste materiale sunt : uleiuri vegetale, derivati celulozici,rasini naturale, rasini sintetice, lianti solubili in. apa .

Materialele peliculogene se folosesc sub forma de solutii, emulsii sau dispersii in diferiti solventi pe baza carora se produc : grunduri, chituri, vopsele, emailuri si lacuri.

Grundurile sunt dispersii de pigmenti (in unele cazuri cu rol anticoroziv) si materiale de umplutura, care formeaza pelicule cu aspect mat sau semi-lucios. Ele au rolul de a realiza aderenta intre suprafata metalica si straturile de vopsea.

Chiturile sunt dispersii din lacuri cu un procent de pigment, si materiale de umplutura. Ele se aplica peste stratul de grund si au rolul de egalizare si netezire a suprafetei vopsite.

Vopselele sunt dispersii de pigmenti si de materiale de umplutura in diferite materiale peliculogene, care, dupa uscare, dau pelicule colorate mate sau semilucioase. Ele se utilizeaza ca straturi intermediare sau finale.

Emailurile sunt sisteme disperse de pigmenti in lacuri si dau pelicule colorate si lucioase. Emailurile se utilizeaza ca straturi finale.

Lacurile sunt materiale peliculogene incolore sau slab colorate care, dupa uscare, dau pelicule transparente si lucioase. Lacurile se utilizeaza ca straturi finale.

Calitatea protejarii prin vopsire este determinata de pregatirea corecta a suprafetei metalice (degresare, decapare, sablare, alicare), de alegerea rationala a sistemului de vopsire (in functie de mediul in care urmeaza ca piesa sa fie utilizata) si de respectarea riguroasa a tehnologiei de aplicare.

Printre metodele industriale de vopsire intilnite in practica (in functie de materialele peliculogene, de forma si dimensiunile pieselor) se enumera vopsirea prin : imersie ; pulverizare ; electroforeza ; cu valturi si prin curgere libera.

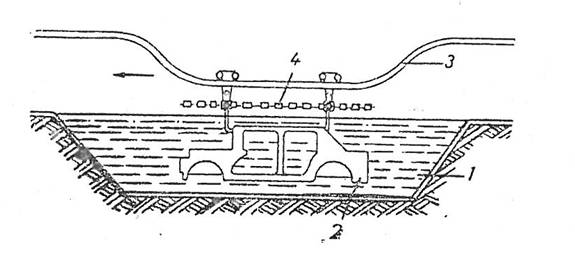

Acoperirea prin imersie (fig. 1) este un procedeu simplu si economicos care se aplica la piesele fabricate in serie si consta in imersarea (cufundarea) pieselor destinate vopsirii in cuve (bai) umplute cu vopsea, mentinerea un anumit timp, scoaterea si lasarea suspendata pentru scurgerea excesului de vopsea si uscarea naturala sau artificiala (in cuptoare) a peliculei formate.

Ca metoda de vopsire industriala, imersia este avantajoasa deoarece pierderea de vopsea este foarte mica, scurgerile de pe piese fiind usor colectate si readuse in cuva de imersie. Metoda se preteaza a fi mecanizata si automatizata.

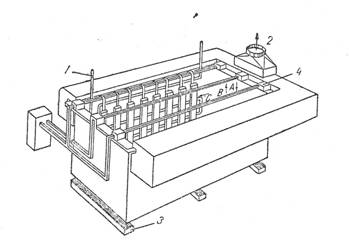

In figura1 este reprezentata schematic o cuva de vopsire prin imersie utilizata in industria automobilelor .

Fig.1. Schema unei cuve de vopsire prin imersiune :

1- materialul peliculogen ; 2- piesa de vopsit ;

3- sina de transport ; 4- lant de transportat piesa .

Mecanismul de imersie poate varia de la un transportor simplu pina la un echipament specializat cu ajutorul caruia cufundarea si scoaterea piesei, precum si controlul calitatii se fac automat pe baza unui program stabilit .

Cuva de imersie este, de obicei, o constructie sudata usoara.

Pentru evitarea sedimentarii pigmentilor si a materialelor de umplutura, vopseaua din cuva se amesteca, continuu sau periodic, cu ajutorul amestecatoarelor mecanice sau cu ajutorul pompelor care pompeaza vopseaua din zona inferioara a cuvei in zona superioara trecand-o prin conducte si filtre.

Acoperirea prin pulverizare este un procedeu de aplicare a vopselei prin dispersarea acesteia in particule foarte fine cu ajutorul aerului comprimat, a gazului lichefiat sub presiune, sau a unor pompe hidraulice la presiuni ridicate, care antreneaza aceste particule si le proiecteaza pe suprafata metalica.

Pulverizarea cu ajutorul aerului

comprimat se poate face la rece sau la. cald (60 . .

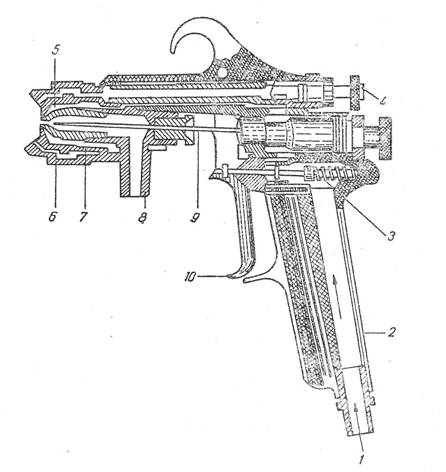

Vopsirea cu ajutorul aerului comprimat se poate face folosind pistoale cu alimentare proprie cu vopsea (in cazul productiei de serie mica) sau de la o sursa exterioara. In figura 2 este reprezentata vederea generala (cu sectiune partiala) a unui pistol de pulverizare, alimentat din exterior.

Fig. 2. Pistol pentru vopsire prin pulverizare

Prin apasare pe tragaciul 10, se deschide supapa 3 iar aerul comprimat intra prin racordul 1 (insurubat in partea inferioara a manerului 2), trece prin spatiul lasat liber de catre surubul de reglare 4 pana la canalele duzelor de pulverizare 6 si 7. Vopseaua patrunde prin racordul S, trece prin orificiul inelar 5, lasat liber de catre acul regulatorului de debit 9 si este pulverizata de catre aerul comprimat si proiectata pe suprafata piesei de vopsit. Reglarea debitului de aer si de vopsea se realizeaza cu ajutorul regulatoarelor 4 (pentru aer) si 9 (pentru vopsea). Aceste regulatoare pot mari sau micsora aria sectiunii de trecere a celor doua medii (aer si vopsea).

Instalatiile de pulverizare cu aer comprimat sant compuse dintr-un compresor mobil sau fix, un separator de apa si de ulei, un rezervor cu vopsea prevazut cu amestecator mecanic sau pneumatic) si pistolul de vopsire.

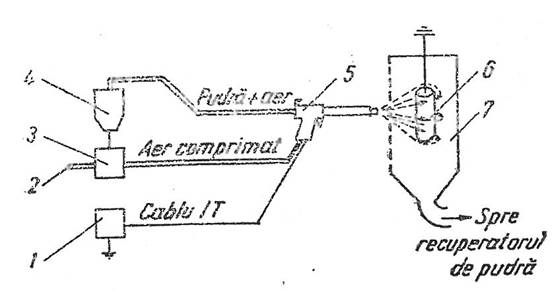

Pulverizarea sau acoperirea in camp electrostatic (fig.3) consta in aceea ca particulele pulverizate de vopsea sau pudra din material plastic incarcate cu sarcini electrice cu ajutorul unui dispozitiv special de electrizare, sint atrase de piesa de vopsit - legata la masa.

Una din caracteristicile procedeului pulverizarii electrostatice o constituie faptul ca grosimea acoperirii se autolimiteaza.

|

Fig.3. Schema de principiu a unei instalatii portabile de pudrare in cimp electrostatic : 1- generator electrostatic : 2 - sursa de aer comprimat ; 3 - etalon de distributie a aerului comprimat ; 4 - rezervor fluidizator de pudra ; 5 - pistol de pudrare ; 6- piesa de protejat ; 7 - cabina de recuperare a pudrei excedentare.

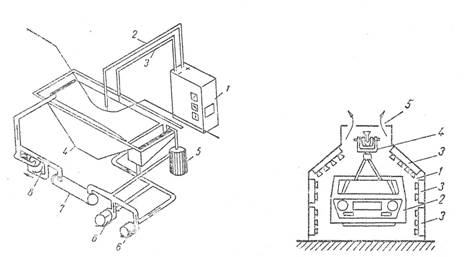

Acoperirea prin electroforeza (fig.4) se realizeaza prin imersarea piesei intr-o cuva care contine materialul peliculogen si legarea ei la polul pozitiv al unei surse de curent continuu. Cuva se conecteaza la polul negativ al sursei de curent. Sub actiunea curentului electric se produc simultan trei procese :

- migrarea electrostatica a particulelor de rasini si de pigment incarcate negativ ;

- electroliza solutiilor apoase ;

- deshidratarea peliculei prin electroosmoza.

Materialele folosite la acoperirea prin electroforeza sunt realizate din rasini solubile in apa, pigmenti, apa, uneori si solventi organici, precum si diferiti aditivi : agenti de dispersie, agenti contra sedimentarii .

Uscarea suprafetelor vopsite. Uscarea sau intarirea substantelor peliculogene se poate realiza fie prin procese fizice (evaporarea solventului), fie prin reactii chimice (oxidare si polimerizare).

Uscarea prin evaporarea solventilor nu necesita, de regula, mijloace speciale ; intarirea peliculei producandu-se destul de repede (uscarea naturala).

Procesul de uscare a peliculelor transformabile prin reactii chimice decurge lent, el poate dura 24. . .72 de ore pentru un strat, daca uscarea nu se face cu aparate speciale care, ridicand temperatura, reduc simtitor timpul de uscare (de regula pina la 30 de minute).

Ridicarea temperaturii suprafetelor vopsite se realizeaza, de regula, in incaperi speciale denumite cuptoare sau tunele de uscare (fig.5), prin : convectie (curenti de aer cald), radiatii infrarosii, curenti de inductie de inalta frecventa .

Fig.4. Schema unei instalatii de vopsire prin electroforeza : 1- sursa de curent continuu ; 2 - conexiune anodica ; 3 - conexiune catodica ; 4. - cuva de vopsire ; 5 - cuva pentru pregatit vopseaua ; 6 -pompe ; 7- schimbator de caldura ; 8- filtru

Fig.5. Tunel pentru uscare cu raze infrarosii:

1- tunel ; 2- piesa supusa uscarii ; 3- lampi cu radiatii ; 4- transportor cu lant ; 5- gura de ventilatie.

1.2. acoperirea cu foliI din materiale organice

Pentru protejarea suprafetelor metalice, se folosesc doua tipuri de materiale organice si anume : elastomeri (cauciucuri naturale si sintetice) si materiale plastice (policlorura de vinil, polietilena, teflonul ). Ambele tipuri de materiale se aplica pe suprafata metalica cu ajutorul adezivilor.

Acoperirea cu elastomeri (cu unul sau mai multe straturi) se utilizeaza pentru protejarea suprafetelor vaselor de reactie, a rezervoarelor de depozitare, a conductelor . In general, a utilajelor supuse actiunii agentilor corosivi, socurilor mecanice si termice, precum si a trepidatiilor.

Calitatile elastomerilor sunt determinate de aditivii folositi, un rol important avandu-l sulful (necesar vulcanizarii). In functie de cantitate de sulf utilizata, se pot obtine folii elastice sau rigide (ebonita).

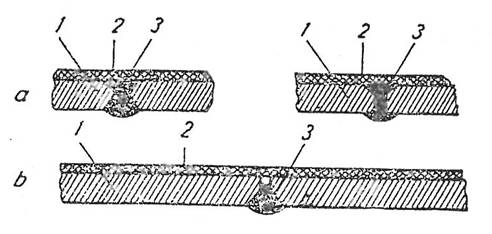

Durata de viata a protectiilor realizate cu ajutorul elastomerilor depinde, in mare masura, de forma suprafetelor care se protejeaza. Se pot proteja piese imbinate prin sudura cu conditia ca sudura sa fie corect realizata si bine patrunsa (fig.6, a). Niturile sau muchiile ascutite ca urmare a nepatrunderii cordonului de sudura (fig.6, b) duc la erodarea rapida a stratului de protectie.

Protejarea cu materiale plastice, in comparatie cu celelalte acoperiri pe baza de compusi organici, prezinta o serie de avantaje, printre care :

- grosimea stratului depus este mai mare, ceea ce-i confera un plus de rezistenta la deteriorare ;

- foliile sunt realizate din materiale rezistente la coroziune, iar proprietatile acestora pot fi controlate inca din timpul procesului de elaborare ;

- eventualele defecte ale foliilor pot fi detectate si reparate cu usurinta. Acest mod de protejare a suprafetelor prezinta insa dezavantajul ca are rezistenta slaba la solicitari mecanice, ceea ce ii limiteaza utilizarea.

Fig.6. Piese sudate si protejate cu elastomeri:

a- sudura bine patrunsa (corect) ; b- sudura nepatrunsa (incorect) ; 1- metal suport ; 2-strat protector ; 3- cordon de sudura.

CAP.2. PROTEJAREA PRIN ACOPERIRI ANORGANICE

Protejarea prin acoperiri anorganice se poate face cu materiale metalice si nemetalice.

2.1. PROTEJAREA PRIN ACOPERIRI METALICE

Protejarea suprafetelor prin acoperiri metalice consta in depunerea unui strat de metal pe suprafetele pieselor, strat care sa le confere rezistenta la coroziune. Aceasta se poate realiza prin mai multe metode, printre care se enumera : electrochimica (galvanica) ; chimica ; cufundare in metal topite (termica) ; difuzie termica ; pulverizare cu pistolul sau cu flacara.

Metalizarea electrochimica (galvanica) se realizeaza cu ajutorul curentului continuu dintr-o solutie, (electrolit) care contine ionii metalului cu care urmeaza sa se faca acoperirea. Piesa de protejat se introduce in electrolitul respectiv impreuna cu metalul cu care se face protejarea si care se prezinta sub forma de bare sau benzi (anozi). Piesa se leaga la polul negativ al sursei de curent continuu, iar anozii materialului de protectie - la polul pozitiv.

Procesul electrochimic ce are loc la catod, respectiv pe suprafata piesei, consta in depunerea metalului din solutie, in timp ce la anod se produce dizolvarea acestuia (in cazul metalelor solubile) sau descarcari de ioni (OH) in cazul metalelor insolubile.

In cazul acoperirii cu nichel (nichelarii) reactiile ce au loc la cei doi poli ai sursei de curent sunt :

- la catod : Ni2++ 2e~ => Ni

- la anod : Ni - 2e~ => Ni2+

In timpul procesului de depunere (electroliza) pot apare si reactii secundare, cum ar fi descarcarea ionilor de hidrogen, fenomen nedorit, deoarece produce micsorarea randamentului depunerii. De exemplu, in cazul cromarii:

- la catod se produc doua reactii :

Cr6+ + 6 e~ => Cr

2 H+ + 2 e~ => H2

- la anod se produce reactia :

OH H -- 4 e~ => O2 + H20.

Conform legii lui Faraday, cantitatea de metal depusa este direct proportionala cu curentul care trece prin solutie

G = Km . I . t

unde :

G reprezinta cantitatea de metal depus, in g ;

Km- echivalentul electrochimic al metalului (cantitatea de metal depusa in unitatea de cantitate de electricitate), in g/Ah ;

I - intensitatea curentului ce trece prin electrolit, in A ;

t- timpul de mentinere a piesei in electrolit (durata de depunere)

Acoperirile electrochimice pot fi utilizate in scop protector, protector-decorativ si protector-functional.

Pentru realizarea unei depuneri de calitate, este absolut necesara respectarea unui proces tehnologic care consta din :

- degresare (indepartarea grasimilor prin tratare cu solventi organici si solutii alcaline) ;

- spalarea (in apa calda si apa rece curgatoare) ;

- decapare (indepartarea oxizilor metalici cu ajutorul solutiilor acide) ;

- spalare (in apa rece curgatoare) ;

- depunerea electrochimica a metalului ;

- spalare (in apa rece curgatoare) ;

- uscare.

Acuratetea pregatirii suprafetelor, in cazul acoperirilor galvanice, este mult mai importanta decat in cazul protejarii prin vopsire.

Pentru obtinerea unor depuneri de calitate este necesara asigurarea riguroasa a compozitiei electrolitului, precum si respectarea parametrilor de lucru, densitatea de curent, tensiunea curentului la bornele baii, temperatura de lucru si durata mentinerii piesei in baie.

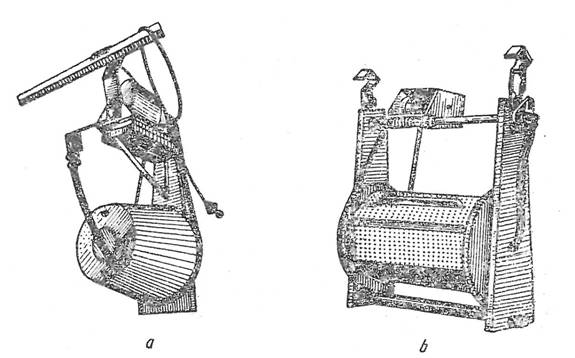

Depunerea propriu-zisa a metalelor se poate realiza in bai (cuve) stationare, pentru piese de dimensiuni mari (fig.7), sau in bai rotative (clopote, tambure) pentru piese de dimensiuni mici (fig.8).

Baile galvanice pot fi folosite si pentru depuneri pe piese mici, dar trebuie avut in vedere faptul ca timpul necesar fixarii pieselor in dispozitive este mare.

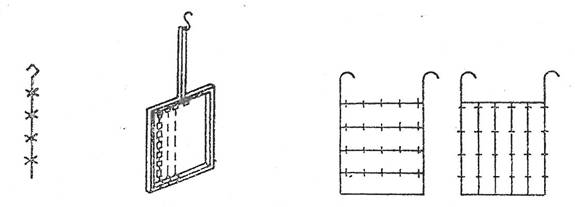

Pentru depunerile electrochimice in bai stationare, piesele se suspenda in dispozitivele speciale (fig.9). Aceste dispozitive asigura si transportul de electricitate de la bara catodica la piesa. Dispozitivele se construiesc din metale bune conducatoare de electricitate (cupru, alama) si se izoleaza electric in afara locurilor de contact piesa-dispozitiv si dispozitiv-bara catodica.

Fig.7. Baie stationara :

1-serpentina de incalzire ; 2- conductor pentru aspirarea gazelor ; 3- suport ; 4- izolator ; A- bara anodica ; B- anozi ; C- bara catodica.

Fig.8. Bai rotative

a-clopot ; b-tambur .

Fig.9. Dispozitive de prindere si suspendare.

Metalizarea prin cufundare in metal topit se poate aplica numai in cazul metalelor cu un punct de topire scazut si anume : zinc, staniu, plumb.

Ca si in cazul metodelor precedente, piesele care urmeaza sa fie acoperite prin cufundare in metal topit, trebuie sa fie sablate, degresate (in solventi organici si in solutii alcaline) si decapate. in plus, aceste piese trebuie tratate cu fondanti prin imersie in solutii de clorura de amoniu si clorura de zinc. Dupa uscarea solutiei de fondant, piesele urmeaza sa fie introduse in metalul topit.

Metalizarea prin pulverizare consta in improscarea suprafetei piesei cu particule fine de metal protector in stare topita. Antrenarea particulelor de metal topit se efectueaza cu ajutorul aerului comprimat. Topirea metalului, care poate fi sub forma de pulbere sau sarma, se realizeaza cu flacara oxiacetilenica, in arc electric sau cu ajutorul curentilor de inalta frecventa. Exista si un procedeu mai modern de metalizare cu plasma.

Metalul pulverizat prin unul din procedeele amintite, este retinut mecanic pe suprafata piesei, sub forma unor depuneri globulare aderente care pot atinge grosimi mari de strat (in scopuri protectoare se aplica straturi intre 100 si 300y.m).

In practica, metalizarea prin pulverizare se poate realiza cu foarte multe metale, de exemplu : zinc, aluminiu, staniu, plumb, bronz etc, din care primele doua au cea mai larga utilizare.

Metoda netezirii prin pulverizare este foarte utila deoarece permite protejarea constructiilor metalice chiar pe santier.

Placarea, procedeu foarte mult utilizat in industria chimica, se realizeaza prin aplicarea de benzi sau foi metalice cu rezistenta ridicata fata de mediul corosiv, pe suprafata pieselor (table, recipienti etc).Aderenta dintre cele doua metale se obtine prin presare, laminare sau sudare.

Stratul metalic de acoperire trebuie sa constituie 10. . .20% din grosimea ansamblului.

Placarea este unul dintre cele mai eficiente procedee de protejare, deoarece stratul metalic este neporos si asigura o buna rezistenta Ia coroziune. Prezinta insa dezavantajul ca este foarte costisitoare.

In practica se utilizeaza placarea :

otelului carbon cu otel anticorosiv, nichel, aliaj Monel (aliaj cu nichel), cupru, titan, tantal etc, utilizat in industria chimica.

2.2. protejarea prin acoperiri anorganice nemetalice

In aceasta categorie sunt incluse : emailurile, acoperirea cu materiale anorganice ceramice, oxidarea electrochimica (la aluminiu) etc.

Emailarea. Emailarea consta in aplicarea pe suprafata metalica a unei mase sticloase, in majoritatea cazurilor opaca, obtinuta prin topirea la temperatura inalta (1 200.. .

Pentru obtinerea unei emailari de buna calitate (cu aderenta ridicata la metalul de baza si rezistenta la socurile termice), materialul de protectie sa aplica in doua etape si anume :

etapa I, emailul de baza (grundul) care adera perfect la metal si suporta foarte bine diferenta dintre coeficientul de dilatare al metalului si cel al emailului de acoperire ;

etapa II, emailul de acoperire sau cum mai este denumit si emailul acid, care trebuie sa reziste la agenti chimici si la uzura.

Compozitia emailului de baza difera de cea a emailului de acoperire, el contine oxid de cobalt care asigura aderenta acestuia la suprafata metalica.

Emailarea se face, ca si in cazul celorlalte metode de protejare, numai pe suprafete metalice care in prealabil au fost degresate si decapate. In foarte multe cazuri, inainte de emailare, se efectueaza o detensionare a piesei metalice printr-un tratament termic la 650 . . ,800°C.

Aplicarea emailului se face pe cale umeda, prin pulverizare cu pistolul. Se aplica primul strat de grund, care apoi este supus uscarii si arderii in cuptor electric la temperatura de 880 .. .950°C, pentru vitrifiere. Dupa o racire lenta, se aplica al doilea strat de grund, care are rolul de a prelua solicitarile mecanice si termice. Acesta se usuca si vitrifiaza in aceleasi conditii.

Emailul de acoperire se

aplica, tot in straturi succesive, care se supun pe rand arderii. In

general, pe fonta si pe otel, se depun 3 .. .4 straturi de email

de acoperire, care au in final o grosime de 0,6 ..

O mare importanta, la emailare o are si forma piesei. Aceasta trebuie sa fie, pe cat posibil, cilindrica, sferica sau cu raze mari de racordare intre suprafete plane.

Captusirea cu materiale anorganice-ceramice. Pentru captusirea cu materiale anorganice se utilizeaza materiale cu structura compacta (ceramice antiacide si portelan) si materiale cu structura poroasa (ceramice refractare).

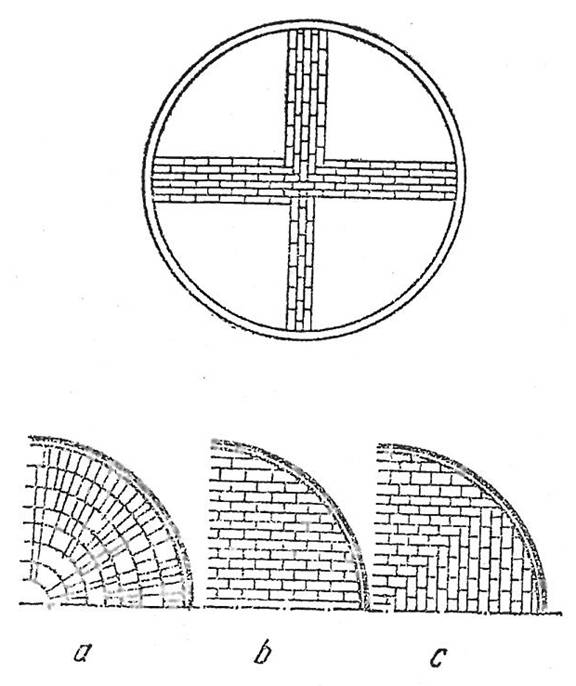

Materialele antiacide se folosesc sub forma de caramizi antiacide, placi ceramice si blocuri antiacide fasonate, la captusirea unor reactoare, rezervoare, turnuri de absorbtie din industria de sinteza a acizilor minerali (cu exceptia acidului fluorhidric), industria hirtiei si celulozei, la baile de decapare etc. Ele au diferite forme, unele fiind fasonate pentru captusirea suprafetelor conice si sferice (fig.10).

Materialele ceramice se aplica pe utilaje cu ajutorul unor lianti care pot fi de natura :

- anorganica (cimenturi, chituri);

-organica - mult mai stabili in medii corosive.

Fig.10. Captusirea antiacida a bazei unui rezervor :

a- baza conica ; b-baza sferica. ;c-baza sferica la aparatura de dimensiuni mici

CAP.3. CONTROLUL CALITATII ACOPERIRILOR DE PROTECTIE

Durata de exploatare a unui aparat sau utilaj, care functioneaza sau vine in contact cu mediile corosive (solutii, gaze, atmosfera poluata etc.) este determinata, pe langa alti factori si de calitatea protectiei aplicate.

La majoritatea protectiilor de suprafata utilizate in prezent (organice si anorganice), rezistenta la coroziune este determinata de :

- aderenta stratului protector la suprafata metalica ;

- grosimea acoperirilor de protectie.

Aderenta stratului protector la suprafata metalica este determinata de gradul de acuratete al suprafetei pe care se aplica si de parametrii de lucru (grosimi prea mari de strat la protectie prin vopsire, electroliti si densitati de curent necorespunzatoare la acoperirile electrochimice ).

Gradul de acuratete este factorul determinant, suprafetele lipsite de grasimi, oxizi metalici (rugina), praf si umiditate (in cazul protectiei prin vopsire) permit obtinerea de straturi protectoare cu o buna aderenta la metalul suport.

Cea mai raspandita metoda pentru determinarea aderentei este cea a grilei; ea se utilizeaza atat pentru acoperiri metalice obtinute pe cale electrochimica, cat si pentru cele organice peliculogene (prin vopsire).

Metoda consta in executarea,

cu ajutorul unui cutit special, de taieturi care

sectioneaza acoperirea. Taieturile se traseaza paralel

si echidistant pe doua directii perpendiculare, astfel ca

suprafata sa fie compusa din patrate mici cu latura de

Aderenta acoperirii de protectie se considera corespunzatoare daca la intersectia taieturilor nu se produce desprinderea stratului in nici un punct de pe suprafata grilei.

La determinarea aderentei acoperirilor metalice depuse electrochimic, se mai utilizeaza metoda socului termic, care pune in evidenta lipsa de aderenta prin aparitia basicilor.

Grosimea acoperirilor de protectie se poate determina prin metode fizice, chimice si electrochimice, distructive si nedistructive.

In tehnica moderna, cea mai larga utilizare o au metodele fizice nedistructive magnetice si cu radiatii.

Metoda magnetica permite determinarea grosimii locale a unei acoperiri nemagnetice (pelicule organice, zinc, cadmiu) depuse pe un suport magnetic. Determinarile de grosime rezulta prin :

- diferenta intre forta de atractie a unui magnet permanent fata de o piesa feroasa si forta de atractie fata de o piesa feroasa pe care s-a depus un strat dintr-un metal nemagnetic.

Metoda cu radiatii este o metoda de masurare a grosimii acoperirilor metalice cu ajutorul radiatiilor nucleare emise de substante radioactive.

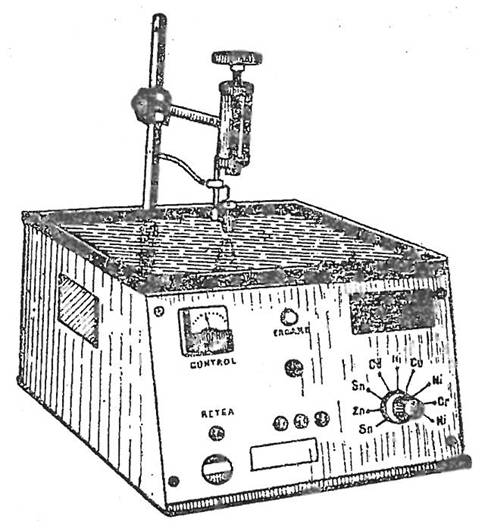

Dintre metodele distructive cea mai larga raspandire o are metoda dizolvarii electrochimice, care consta in dizolvarea anodica, la curent constant, a metalului de acoperire si masurarea timpului necesar pana la atingerea metalului de baza.

Procesul se realizeaza cu ajutorul unei celule metalice (catod) care se aplica prin intermediul unei garnituri de cauciuc pe suprafata piesei de masurat (anod). Drept electrolit se utilizeaza solutii specifice fiecarui metal de acoperire, iar finalul determinarii este controlat prin modificarea tensiunii la bornele celulei.

Pe acest principiu este construit aparatul Grosmetru (fig.11) realizat

Fig.11. Grosmetru pentru determinarea grosimii acoperirilor metalice

CAP.4. NORME DE TEHNICA A SECURITATII MUNCII Sl PAZA CONTRA INCENDIILOR

Muncitorii din sectiile in care se aplica acoperirile de protectie (vopsitorii, galvanizari etc.) sint expusi, in timpul lucrului, arsurilor prin contactul pielii cu substantele corosive acide sau bazice si intoxicatiilor cu diferite substante, toxice (solventi organici, amoniac, acid fluorhidric etc).

Pentru prevenirea accidentelor este necesar sa se respecte instructiunile de tehnica a securitatii muncii elaborate pentru fiecare loc de munca in parte.

Caracteristic pentru toate sectiile in care se aplica acoperirile de protectie este :

- amplasarea lor in incaperi speciale prevazute cu o ventilatie puternica, care sa diminueze cantitatea de substante toxice sau inflamabile ;

- dotarea personalului cu echipament de protectie (salopete, cisme si manusi rezistente la solventi organici, ochelari de protectie, masti de praf sau de gaze etc.);

- amplasarea, in apropierea locului de munca cu substante toxice., a unui post de prim ajutor.

BIBLIOGRAFIE

Constructii de masini - VALERIU JINESCU

- TEODOR SIMA

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2025 - Toate drepturile rezervate -| |

|

|

|||

|

|||

|

|||

Lucrari pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||