| Aeronautica | Comunicatii | Drept | Informatica | Nutritie | Sociologie |

| Tehnica mecanica |

Tehnica mecanica

|

|

Qdidactic » stiinta & tehnica » tehnica mecanica - tehnician mecanic pentru intretinere si reparatii, organizarea lucrarilor de reparatie |

- tehnician mecanic pentru intretinere si reparatii, organizarea lucrarilor de reparatie

Argument

Lucrarea denumita " Organizarea lucrarilor de reparatie " are o importanta aparte :

Necesitatile repararii masinilor , utilajelor si instalatiilor se face astfel :

reparatia si intretinerea intre reparatii a masinilor , utilajelor si instalatiilor necesita cheltuieli importante , piesele componente au suprafete active ;

organele acestora pot fi distruse si scoase din uz datorita unor defecte , acestea sunt : - alegerea unor materiale si tratamente termice ce nu corespund conditiile de exploatare a pieselor ; alegerea incorecta a jocurilor si a ajustajelor la locurile de contact a pieselor ; utilizarea unei metode nerationale de imbinare a pieselor ; alegerea necorespunzatoare a metodei aducerii uleiului ; rezistenta insuficienta a pieselor si montarea sau reglarea incorecta a masinilor .

Durata de serviciu a pieselor este determinata de marimea uzarii limita , care serveste drept criteriu pentru declansarea pieselor .

Principalele sisteme de reparatii sunt :

sistemul de reparatii executate dupa necesitate , fiind cel mai simplu sistem de organizare ;

sistemul de reparatii pe baza de constatari ;

sistemul de reparatii cu planificare rigida prevede scoaterea obligatorie a masinilor , utilajelor si instalatiilor ;

sistemul preventiv de reparatii periodice planificate , se bazeaza pe determinarea cat mai exacta a variatiei uzarilor in timp la toate organele .

In normativele de reparatie sunt prezentate :

denumirea categoriei de schimburi ; ciclul de reparatie ; timpul de stationare ; costul in procente .

Ciclul de reparatie reprezinta perioada de timp , in ore lucrate intre doua reparatii capitale .

Metodele de reparatii sunt :

metoda reparatiilor pe loc ; prin inlocuirea de subansambluri ; lucrarilor simultane ; lucrului in schimburi continue ; executarii

reparatiilor in timpul repausului .

Dupa marimea intreprinderii , organizarea executarii reparatiilor se poate face in unul sau mai multe ateliere de reparatii .

Repararea masinilor se face impreuna cu maistrul si seful sectiei si tot ei spun cand vor fi oprite toate utilajele.

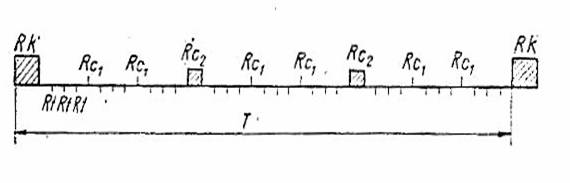

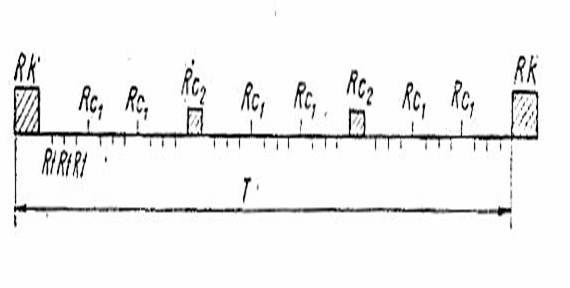

Reparatiile curente le demontare : Rc1 , Rc2 se demonteaza numai subansamblurile defecte iar la reparatiile capitale Rk intreg utilajul .

Spalarea pieselor se face cu :

curatirea manuala a pieselor cu perii metalice , dalti ;

curatirea prin sablare

( cu jet de nisip , bile ,

curatirea in tobe .

Constatarea defectelor se face prin :

controlul vizual , controlul cu instrumente , controlul elasticitatii .

Transportarea pieselor se face cu ajutorul mecanismelor de ridicat si de transportat .

1. Necesitatea si organizarea repararii masinilor , utilajelor si

instalatiilor

1.1 Necesitatea repararii masinilor , utilajelor si instalatiilor

Reparatia si intretinerea intre reparatii a masinilor , utilajelor si instalatiilor necesita cheltuieli importante .

Multe piese importante ale masinilor , utilajelor si instalatiilor au suprafete active insuficient protejate .

Adeseori , distrugerea suprafetelor incepe in urma strivirii lor care se produce atat in procesul de frecare cat si in cazul lipsei unei miscari relative , precum si din cauza asa -zisei oboseli a straturilor superficiale alea metalelor , din cauza coroziunilor , sau din alte cause .

In cazul rularii fara alunecare se observa exfolierea particulelor de metal datorita oboselii straturilor superficiale , in cazul unor duritati insuficiente a materialului si a unui presiuni mari , are loc in aceleasi timp si strivirea .

Organele masinilor , utilajelor si instalatiilor pot fi distruse si scoase din uz atat datorita cauzelor aratate mai sus cat si unor defecte constructive sau reparatiilor defectoase .

Asemenea defecte sunt :

- alegerea unor materiale si a unor tratamente termice care nu corespund conditilor de exploatare a pieselor ;

- alegerea incorecta a jocurilor si a ajustajelor la locurile de contact a pieselor ;

- utilizarea unei metode nerationale de inbinare a pieselor ;

- alegerea necorespunzatoare a metodei aducerea a uleiului , de ungere pe suprafetele de frecare ;

- rezistenta si rigiditatea insuficienta a pieselor si montarea sau reglarea incorecta a masinilor , utilajelor sau instalatilor .

Prevenirea ruperii diverselor piese depinde in mare masura , de starea sistemelor de siguranta , de blocare si a limitatoarelor de cursa .

Cresterea duratei de serviciu a pieselor , masinilor , utilajelor si instalatiilor se realizeaza si prin perfectionarea metodelor de reparare , marirea rezistentei la uzare a pieselor , modernizarea subansamblurilor , mecanismelor .

Durata perioadelor dintre reparatii in conditii normale de exploatare a masinilor , utilajelor si instalatiilor depinde de durata de serviciu a pieselor principale ale acestora .

Durata de serviciu a pieselor este determinata de marimea uzarii limita , care serveste drept criteriu pentru declansarea pieselor . Obtinerea unei productii de o buna calitate este conditia obligatorie pentru stabilirea marimii uzarii limita a organelor componente ale masinilor , utilajelor si instalatiilor . Acestea se refera in primul rand la piesele principale ca : batiuri , mese , arbori principali , de care depind precizia si calitatea executiei

Sisteme de reparatie

Repararea masinilor , utilajelor si instalatiilor se poate realize prin mai multe sisteme , principalele fiind urmatoarele :

Sistemul de reparatii executate dupa necesitatea , find cel mai simplu sinstem de organizare a reparatiilor ;

sistemul de reparatii pe baza de constatari este sistemul prin care cu ocazia unei revizii executate la un utilaj se stabileste si termenul la care se face revizia urmatoare precum si volumul reparatiei , pregatindu-se din timp piesele de skimb si materialele necesare . La acest sistem de reparatii , volumul si termenele reparatiei planificate depind de starea masinii , utilajului sau instalatiei ;

sistemul de reparatie cu planificare rigida prevede scoaterea obligatorie a masinilor , utilajelor si instalatiilor din functiune pentru executarea reparatiilor la anumite perioade stabilite independent de starea tehnica a lor , precum si repararea sau inlocuirea pieselor si organelor componente de la termenele stabilite ,

sistemul preventiv de reparatii perioadice planificate se bazeaza pe determinarea cat mai exacta a variatiei uzarilor in timp la toate organele , piesele si elementele masinilor , utilajelor si instalatiilor.Pe baza acestor uzari si in raport cu limitele maxime de uzari , admise pentru fiecare organ , piesa sau element in parte se determina duratele de functionare corespunzatoare intre doua repararii , exprimate in numar de ore de functionare .

Sistemul admite si impune modificarea continua a termenelor de reparatie in raport cu rezultatele verificarilor si ale controlului planificat al masinii , utilajului si instalatiei .

Avantajele principale ale acestui sistem constau in evitarea iesirii neprevazute a masinilor , instalatiilor sau utilajelor din fuctiune si in posibilitatea unei mai bune organizari si pregatiri a reparatiei si a planificarii lucrarilor de reparatie pentru orice termen .

In cadrul lucrarilor de intretinere la anumite intervale de timp ,in fuctionarea masinilor se executa revizia tehnica .Pentru revizia tehnica se inteleg operatiile ce se executa in scopul determinarii starii tehnice a masinii , utilajului sau instalatiilor si a principalelor operatii ce urmeaza a se efectua cu ocazia primei reparatii planificate , pentru a se asigura in continuare , functionarea normala a acesteia .

|

Lucrarile de reparatii reprezinta ansamblul de masuri luate pentru reconditionarea sau inlocuirea pieselor componente uzate ale masinilor , utilajelor si instalatiilor in vederea mentinerii caracteristicilor functionale ale acesteia .

Reparatia curenta RC cuprinde lucrarile ce se executa periodic , in mod planificat , in scopul inlaturari uzarii materiale sau a unor detreriorari locale prin repararea , reconditionarea sau inlocuirea unor piese componente sau inlocuirea partiala a unor subansambluri uzate .

In functie de marimea intervalului de timp de functionare intre reparatii , de importanta lucrarilor ce se executa si volumul pieselor si subansamblurilor reparate , reconditionate sau inlocuite reparatiile curente se impart in :

reparatii curente de gradul 1 ( RC 1 ) ;

reparatii curente de gradul 2 ( RC 2 ) .

La reparatiile curente de gradul 1 se executa urmatoarele operatii :

reparatia aparatorilor ;

spalarea pieselor provenite de la mecanismele demontate si remedierea defectelor de suprafata ;

reconditionarea sau inlocuirea pieselor .

La reparatiile curente de gradul 2 , volumul lucrarilor este mai mare , executandu-se in afara de lucrarile de mai sus si urmatoarele operatii :

-repararea sau inlocuirea lagarelor sau a rulmentilor ;

-repararea sau inlocuirea aparatajului de pornire ;

-reglarea sistemului de comanda electric si hidraulic ;

-verificarea si repararea pieselor motorului electric si vopsirea .

Reparatia capitala RK reprezinta gama de lucrari ce se executa in mod planificat , dupa expirarea ciclului de functionare prevazut in normative , in scopul mentinerii parametrilor nominali prea intampinarii iesiri masinii sau utilajului din functiune inainte de termeni .

In cadrul reparatiei capitale , pe langa lucrarile prevazute la reparatiile curente se executa :

demontarea de pe fundatie ;

demontarea partiala sau totala ;

reparatiile batiurilor sau a pieselor de baza ;

razuirea pieselor supuse la frecare ;

reconditionarea sau inlocuirea partiala sau totala a pieselor uzate , respectiv a unuia sau a mai multor agregate sau subansambluri componente ale masinii , utilajului sau instalatiilor care nu mai poate functiona in conditii de singuranta si precizie ;

inlocuirea sau reparatia echipamentului electric ;

remontarea , vopsirea suprafetelor exterioare ;

prebele si radiajul mecanic (atunci cand este cazul ) montarea pe fundatie , verificarea preciziei de lucru si redarea in functiune .

Odata cu efectuarea reparatiilor capitale se pot aduce unele inbunatatiri si modernizari , cu conditia , cu valoare totala a reparatiei capitale , inclusiv cheltuielile pentru inbunatatiri si modernizari sa nu depaseasca valoarea maxima de mai sus . Planificarea reparatiilor

Reparatiile se planifica pentru o perioada de un an calendaristic si pe aceasta perioada masinile , utilajele , instalatiile formeaza planul anual de reparatie . La intocmirea planului se tine seama :

starea tehnica a utilajului ;

ultima reparatie executata ;

felul productiei si precizia ceruta ;

conditiile de exploatare ;

sectoarele care exploateaza masina , utilajul si instalatia

Planul annual este apoi transpuns in graficul annual in care se cuprind toate reparatiile pe care le sufera masinile , utilajele si instalatiile intr-un an , precum si termenele de incepere si terminare acestor reparatii .

Normativele de reparatie

In

In normative sunt prevazute pentru fiecare masina , utilaj , instalatie in parte coudul de clasificare :

denumirea categoriei grupei , subgrupei si a tipului de fond fix ;

durata de serviciu normata ;

numarul de schimburi ;

ciclul de reparatie si intervalul dintre interventie ;

timpul de stationare in reparatie ;

costul in procente al reparatilor din valoarea de inlocuire ;

Ciclul de reparatie

Reprezinta perioada de timp , in ore lucrate intre doua reparati capitale .

Durata ciclului de reparatii este stabilita pentru fiecare tip de masina , utilaj sau instalatie in normative de reparatie in functie de orele de functionare astfel un ciclu de reparatie cuprinde o reparatie capitala cum ar fi :

2-3 reparatii curente de gradul 2 ;

6-12 reparatii curente de gradul 1 ;

27-72 revizii tehnice ;

Metode de reparatie

Pentru fiecare fel de reparatie , in raport cu volumul lucrarilor de executat si conditiile de executie , se vor putea alege urmatoarele metode de reparatii :

metoda reparatilor pe loc , care se aplica in general la repararea masinilor , utilajelor si instalatiilor mari , pentru a caror deplasare nu exista mijloacele de transport necesare sau a caror deplasare este costisitoare ;

metoda reparatilor prin inlocuirea de subansambluri , care se aplica in special in cazul in care exista mai multe masini si utilaje identice ;

metoda lucrarilor simultane , consta in defalcare lucrarilor de reparatie pe mai multe grupe de operatie si se incredinteaza fiecarei grupe de operatii unei echipe specializate ;

metoda lucrului in schimburi continue , este metoda in doua sau trei schimburi care se aplica ori de cate ori trebuie ca reparatia masini , utilajului sau instalatiei sa se realizeze intrun termen foarte scurt ;

metoda executarii reparatilor in timpul repausului , se aplica la executarea reparatiilor masinilor , si instalatilor care nu pot fi scoase din precesul de productiei

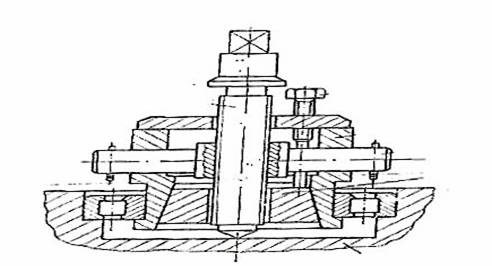

Organizarea repararii masinilor , utilajelor si instalatilor

Dupa marimea intreprinderii , organizarea executarii reparatiilor se poate face in unul sau mai multor ateliere de reparatii , dintre care unul central si altele organizate pe langa sectoarele de productie numite ateliere de sector , sarcinile atelierului de sector sunt :

- executarea revizilor tehnice si a reparatilor curente de gradul I ale masinilor , utilajelor si instalatilor sectorului pe care-l deservesc ;

- executarea reparatilor accidentale .

Sarcinele atelierului central de reparatie sunt :

Executa reparatile capitale si curente de gradul II ;

Executa piesele de schimb cu uzare intensa .

2. Pregatirea masinilor , utilajelor si instalatilor pentru reparatii

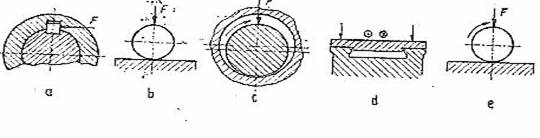

Operatile pregatitoare care se efectueaza in vederea repararii masinilor , utilajelor si instalatiilor sunt : primirea pentru reparare , prespalarea , demontarea , curatirea si spalarea pieselor dupa demontare , constatarea defectelor pieselor demontate si sortarea lor .

2.1. Primirea masinilor , utilajelor si instalatiilor pentru reparare

Reparatile se fac la termenile stabilite in planul de reparatie a fondurilor fixe intocmit la inceputul anului , numai daca se stabileste necesitatea lor cu ocazia revizilor tehnice planificate cand se constata uzarea pieselor .

Maistrul care conduce lucrarile de reparatie stabileste inpreuna cu seful sectiei , data cand utilajul va fi oprit si predate cu proces verbal de predare-primire in care se consemneaza : denumirea utilajului , numarul de inventar , piesele sau sculele anexa , defectiunile constatate in timpul exploatarii , recomandari privitoare la modernizarea utilajului .

Constatarea starii tehnice a masinilor , utilajelor si instalatiilor se face prin urmatoarele metode :

Metoda examinarilor , care consta in masurarea anumitor piese componente ale masinii , care se compara cu datele din cartea tehnica , stabilind astfel gradul de uzare ;

Metoda testelor , in cadrul careia se fac masurari asupra produsului realizat de catre masina respectiva si se constat abaterile .

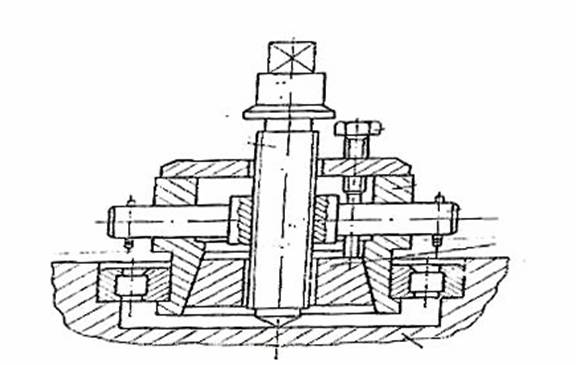

2.2 Demontarea masinilor , utilajelor si instalatilor

Lucrarile de demontare depind de constructia masinii , utilajului sau a instalatiei si de felul reparatiei .

Astfel la reparatiile curente RC1 , RC2 se demonteaza numai subansamblurile defecte , iar la reparatile capitale Rk

intreg utilajul .

Pentru executarea operatiei de demontare a masinilor ,utilajelor si instalatilor , se cunosc doua metode :

Metoda in front , care costa in demontarea utilajului de la inceput pana la sfarsit intr-un singur loc de lucru ;

Metoda pe banda , la care operatia de demontare se realizeaza treptat , in cateva posturi de lucru pe linia de demontare .

Masinile , utilajele ,instalatiile au mai multe demontari , cum ar fi :

- Demontarea organelor filetate : pentru a se usura demontarea piulitelor , prezoanelor si a suruburilor care se desurubeaza greu , din cauza corodarii , ele se ung cu petrol lampant.

Daca subansamblul demontat are dimensiuni mici , atunci el se cufunda pentru 20-30 min. in petrol lampant , iar apoi se rasuceste piulita sau surubul intr-un sens sau altul pana se deplaseaza

din loc .

- Demontarea inbinarilor cu stifturi si splinturi : Stiftul conic se indeparteaza in sensul diametrului mare , aplicand lovituri puternice cu ciocanul prin intermediul unui dorm . Daca una din piese este deplasata din loc si stiftul s-a indoit , el se scoate dup ce piesa a fost asezata la loc . Splinturile se smulg cu ajutorul extractoarelor speciale , dup ace au fost reunite cu un cleste ;

- Demontarea inbinarilor cu pana : la demontarea subansamblurilor , penele inclinate se scot prin batere cu ajutorul unui dorn , ale carui dimensiuni trebuie sa fie mai mici decat sectiunea canalului pentru pana ;

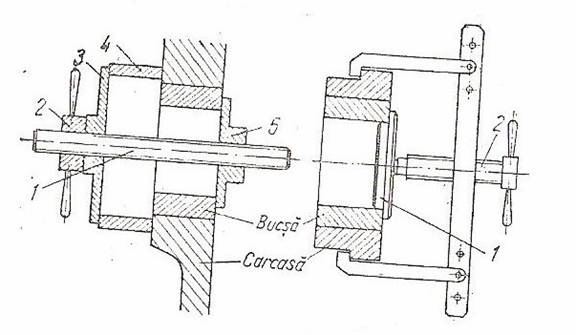

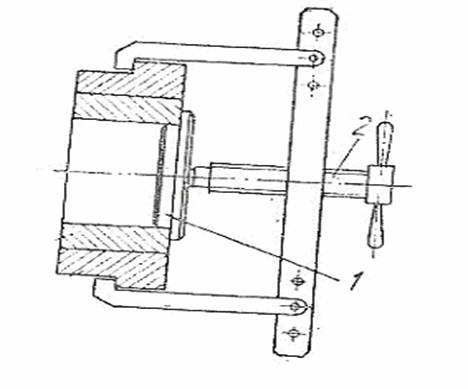

- Demontarea rulmentilor ; in vederea demontarii rulmentilor se va produce la :

- constatarea modului demontare a rulmentului , prin consultarea desenelor sau prescriptiilor ;

- curatirea locului si subansamblurilor respective ;

- pregatirea sculelor si dispozitivelor de scoatere din categoria carora cel mai frecvent sunt folosite presele manuale ;

- demontarea lagarelor cu alunecare si a bucselor : lagarele si bucsele montate prin presare , in cazul ca se mai refolosesc, se demonteaza cu ajutorul preselor manuale , preselor hidraulice si pneumatice sau cu ajutorul dispozitivelor de extractie, iar daca nu se mai refolosesc cu ajutorul dornelor.

- demontarea imbinarilor etanse : prin elemente cu inbinari etanse se inteleg acele subansambluri sau piese care sunt actionate cu ajutorul uleiului , aerului comprimat sau apei cum sunt : pompele de toate tipurile , distribuitoarele , cilindrii cu pistoane droselele , filtrele , robinetele , conductele ;

Demontarea instalatii electrice : instalatia electrica a unei masini , utilaj sau instalatie se compune din ; motoarele electrice , panourile cu aparatura electrice , conductoare electrice , lampile de iluminat .

2.3 Spalarea si curatirea pieselor

Suprafetele masinilor , utilajelor si a pieselor componente ale acestora sunt acoperite la exterior si interior de diferite impuritati , depuneri si pelicule care trebuie indepartate complect in procesul de reparare pentru a permite constatarea defectelor si efectuare lucrarilor ulterioare in conditii corespunzatoare .

Metodele mecanice se preteaza in deoseb la indepartarea de pe suprafetele , utilajelor si a pieselor componente ale acestora a bavurilor ozixilor , vopselei vechi .

Principalele procedee folosite in acest scop sunt :

curatirea manuala a pieselor cu perii metalice , dalti , aplicate la piesele de dimensiuni mari sau unicatelor .

curatirea in tobe aplicata la piesele mici ce se curate ca urmare a frecarii intre ele.

Metodele fizico-chimice sunt cele mai des utilizate deoarece sunt foarte productive asigura o suprafata perfect curata si pot si mecanizate si automatizate toate lucrarile legate de spalare .

Instalatiile de spalare si curatire electrolitica sunt folosite la indepartarea depunerilor de orice natura de pe piese si ca operatie prealabila a unor procese ulterioare (cromare , michelare ) .

Spalarea cu ultra sunete se bazeaza pe actiunea mecanica a ultrasunetelor care se propaga intr-un mediu lichid activ din punct de vedere chimic si care inpreuna favorizeaza indepartarea depunerelor .

2.4 Constatarea defectelor pieselor demontate si sortarea

Constatarea defectelor se face prin :

controlul vizual pentru depistarea crapaturilor , rupturilor , stribiturilor , uzarilor accentuate , exfolierelor rizurilor , deformarilor , incovoierelor , grilajelor ;

controlul cu instrumente si aparatura obijnuita pentru determinarea uzarilor , duritatii , fisurilor care nu se vad cu ochiul liber, rasucirelor ;

controlul cu instrumente si dispozitive speciale pentru masurarea uzarilor in rulmenti , roti dintate ;

controlul elasticitati arcurilor , segmentilor .

2.5 Transportul pieselor si subansamblurilor

Pentru repararea pieselor grele si a unor subansambluri , este necesara transportarea acestora in atelierul de reparat sau la diferite masini in vederea prelucrarii . Transportarea se face cu ajutorul mecanismelor de ridicat si transportat adecvate . Piesele de dimensiuni reduse se transporta in containere prevazute cu despartituri pentru ale separa si a evita deterioararea lor prin lovire . Rulmentii noi ce urmeaza a se inlocui se transporta in cutiile lor de carton si nu se desfac din ambalaj decat in momentul montarii .

3. Concluzie

Reparatia si intretinerea intre reparatii a masinilor , utilajelor si instalatiilor necesita cheltuieli importante .

In cazul rularii fara alunecare se observa exfolierea particulelor de metal datorita oboselii straturilor superficiale , in cazul unor duritati insuficiente a materialului si a unui presiuni mari , are loc in aceleasi timp si strivirea .

Obtinerea unei productii de o buna calitate este conditia obligatorie pentru stabilirea marimii uzarii limita a organelor componente ale masinilor , utilajelor si instalatiilor .

Lucrarile de reparatii reprezinta ansamblul de masuri luate pentru reconditionarea sau inlocuirea pieselor componente uzate ale masinilor , utilajelor si instalatiilor in vederea mentinerii caracteristicilor functionale ale acesteia .

Reparatia capitala RK reprezinta gama de lucrari ce se executa in mod planificat , dupa expirarea ciclului de functionare prevazut in normative , in scopul mentinerii parametrilor nominali prea intampinarii iesiri masinii sau utilajului din functiune inainte de termeni .

Odata cu efectuarea reparatiilor capitale se pot aduce unele inbunatatiri si modernizari , cu conditia , cu valoare totala a reparatiei capitale , inclusiv cheltuielile pentru inbunatatiri si modernizari sa nu depaseasca valoarea maxima

Reparatiile se planifica pentru o perioada de un an calendaristic si pe aceasta perioada masinile , utilajele , instalatiile formeaza planul anual de reparatie .

In

Constatarea starii tehnice a masinilor , utilajelor si instalatiilor se face prin urmatoarele metode :

Metoda examinarilor

Metoda testelor

Pentru repararea pieselor grele si a unor subansambluri , este necesara transportarea acestora in atelierul de reparat sau la diferite masini in vederea prelucrarii . Transportarea se face cu ajutorul mecanismelor de ridicat si transportat adecvate .

4. Anexe

5. Bibliografie

- Moraru si altii , Utilajul si tehnologia meseriei (clasele a IX-a )

- 2. A.F. Mihailescu si altii Exploatarea si intretinerea utilajelor si instalatiilor din industria chimica (clasa a XI-a ) E.D.P Bucuresti 1984

- 3. G.S. Georgescu , Indrumator pentru atelierul mecanic , E.T. Bucuresti 1978

- N. Manolescu , I Gheorghe , Masini si utilaje industriale , E.D.P. Bucuresti 1980

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2025 - Toate drepturile rezervate -| |

|

|

|||

|

|||

|

|||

Lucrari pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||