| Aeronautica | Comunicatii | Drept | Informatica | Nutritie | Sociologie |

| Tehnica mecanica |

Tehnica mecanica

|

|

Qdidactic » stiinta & tehnica » tehnica mecanica Sudarea materialelor |

Sudarea materialelor

SUDAREA MATERIALELOR

1. Sudarea metalelor, generalitati

Sudarea este un procedeu tehnologic prin care se realizeaza imbinarea nedemontabila a doua corpuri solide, prin stabilirea, in anumite conditii de temperatura si presiune, a unor forte de legatura intre atomii marginali, apartinand celor doua corpuri de imbinare.

In functie de calitatea materialului, de forma si dimensiunile pieselor care urmeaza sa fie imbinate, precum si de destinatia acestora, se alege procedeul de sudare.

1.1. Clasificarea procedeelor de sudare

Pentru clasificarea procedeelor de sudare pana in prezent nu exista un criteriu unic, unanim acceptat. Din acest motiv, pentru a se realiza o clasificare unitara, se porneste de la cele doua considerente fundamentale care stau la baza oricarei imbinari sudate si anume: introducerea de energie sub forma localizata in sistem si aporpierea atomilor marginali. In cazul in care se foloseste temperatura, o masura a acesteia o sonstituie temperatura la locul de contact dintre componente (Tc0). Apropierea atomilor marginali se realizeaza prin apasarea componentelor dupa o prelucrare corespunzatoare a suprafetelor ce vin in contact, apasarea a carei masura este presiunea la locul de contact (p).

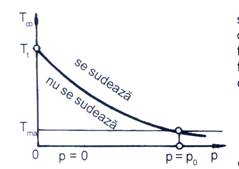

Reprezentand functia Tc0 = f(p), pentru fiecare metal sau aliaj metalic exista o

Fig. 1.

linie ce imparte planul diagramei (fig. 1) in doua regiuni: o regiune in care comonentele nu se sudeaza si alta in care componentele se sudeaza. Pentru a se realiza imbinarea este necesar ca valorile temperaturii si presiunii sa se situeze deasupra curbei Tc0 = f(p). Procesul combinat de incalzire si compresiune determina apropierea necesara formarii grauntilor cristalini comuni celor doua componente.

Urmarind diagrama prezentata se constata doua cazuri extreme:

a. cazul in careTc0 Tt si p = 0 (unde Tt este temperatura de topire) corespunzator situatiei in care componentele se topesc si formeaza o baie metalica lichida; procesul de sudare corespunzator acestui procedeu se numeste sudare prin topire.

b. cazul in care Tc0 < Tt si p 0, corespunzator faptului ca nu are loc topirea locala a componentelor si sudarea se realizeaza prin deformarea plastica locala; procesul de sudare corespunzator se numeste se numeste sudare prin presiune. Un ceas particular al sudarii prin presiune este sudarea prin presiune la rece sau sudarea prin deformarea plastica fara incalzire, care corespund conditiilor Tco = Tma p ³ p (unde Tmy este temperatura mediului ambiant). Se face mentiunea ca numai aluminiul, cuprul si aliajel lor pot fi sudate prin acest procedu.

1.2. Bazele teoretice ale sudarii

Aparitia fortelor de legatura intre cele doua corpuri metalice diferite este posibila datorita faptului ca atomii dispusi la supfarata unui corp au legaturi libere si pot intra in actiune cu atomii de la suprafata altui corp. Prin cele doua modalizati, topire si presiune se realizeaza pe de o parte, incalzirea, care are rolul de a stabili fortele de legatura intre atomi, de a le mari solubilitatea si in final, de a mari plasticitatea metalului, iar pe de alta parte, presiunea exercitata asupra partilor de imbinat duce la deformatii plastice, care determina curgerea materialului de-a lungul suprafetelor de contact ce mediul inconjurator si care se prind reciproc cu mai multa usurinta. Daca incalzirea este destul de mare, materialul lichid formeaza o baie comuna intre cele doua componente, iar prin solidificare se obtine sudura.

1.2.1. Procese fizico-chimice de baza ale imbinarilor sudate

Aparitia fortelor de legatura intre componentele ce urmeaza a fi sudate este dependenta de starea de agregare in care se gasesc acestea, adica solida-solida; lichida-lichida; si in cazuri deosebite, solida-lichida.

La sudarea in faza lichida stabilirea legaturilor depinde de solubilitatea reciproca a celor doua materiale, marimea tensiunii supreficiale, densitate si alte proprietati fizice specifice. Procesul incepe cu interactiunea picaturilor topite in baia comuna si se continua in procesul de cristalizare a cusaturii sudate.

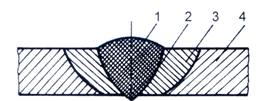

Sudarea obtinuta prin topire are o structura si compozitie chimica proprie. Cusatura este rezultatul amestecului materialului de baza (apartinand pieselor de sudat) cu materialul de adaos (apartinand sarmei din electrod) si eventual cu substante metalice din invelis, flux, sau cu elemente din mediul de gaz protector cu care baia de sudura intra in reactii chimide. Concomitent baia lichida poate pierde elemenet (Si, Mn, C, Cr, etc.) prin reactii de oxidare, poate primi elemente de aliere sau poate ingloba prin absorbtie O2, H , N . In afara de forma gazoasa in care se pot genera sulfuri. Aceste gaze pot forma compusi chimici sau solutii solide. Oxigenul va genera in incluziuni (oxizi), hidrogenul se dizolva (faciliteaza aparitia fisurilor), iar azotul poate forma nitruri de fier care reduc plasticitatea sudurii. Dupa solificare la locul imbinarii apar structuri caracteristice (fig. 2).

Fig. 2. Zonele unei imbinari sudate: 1 - cusatura; 2 - zona de trecere; 3 - zona influentata termic; 4 - metalul de baza.

Datorita transmiterii caldurii in jurul cusaturii, pe o anumita protiune numita zona influentata termic ZIT, se produc modificari structurale ale cristalelor metelice, urmate de schimbarea proprietatilor metalului.

Limita dintre cusatura si zona influentata termic ZIT se numeste zona de trecere ZT si impreuna cu ZIT are un rol extrem de important in comportarea ulterioara a imbinarii sudate in exploatare.

La sudarea in stare solida stabilirea legaturilor se realizaeza prin apropierea mecanica a atomilor pe suprafetele de contact ale celor doua piese, apropierea care este necesara sa fie de ordinul parametrilor retelei cristaline intre toti atomii dispusi pe suprafata de imbinare.

1.3. Sudabilitatea metalelor si aliajelor

Sudabilitatea metalelor si aliajelor este insusirea acestora ce determina capacitatea lor de a realiza imbinari nedemontabile corespunzatoare conditiilor de exploatare. Se considera ca un material este sudabil daca prin aplicarea unei anumite tehnologii este potrivit pentru realizarea unei imbinari care sa corespunda conditiilor de exploatare date. Notiunea de sudabilitate este legata atat de proprietatile metalului, cat si de modul in care se realizeaza sudarea si reprezinta o proprietate de baza in ceea ce priveste alegerea materialului si tehnologiei corespunzatoare.

|

Sudabilitatea

nu este pana in prezent stabilita intr-o

metoda cantitativa stiintifica, in schimb, pentru

fiecare categorie de materiale metalice exista prescriptii si

criterii de apreciere care difera de la tara la

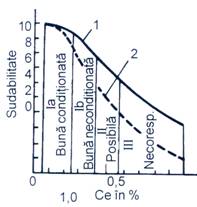

Otelurile, din punct de vedere al sudabilitatii sunt clasificate (STAS 7194) in trei mari grupe. Grupa I are doua subgrupe: otelurile cu sudabilitate buna, nedconditionata, buna conditionata; Grupa a II-a: sudabilitate posibila si grupa a III-a sudabilitate necorespunzatoare. Sudabilitatea otelurilor depinde de viteza critica de calire a acestora care la randul ei este functie de compozitia chimica a otelurilor.

Fig. 3. Dependenta sudabilitatii in functie de carbonul echivalent

La determinarea sudabilitatii otelurilor dupa compozitia chimica se foloseste drept indice de sudabilitate asa numitul continut de carbon echivalent (fig. 3) definit ca procentul in carbon al unui otel nealiat care are aceeasi sudabilitate cu a otelului aliat utilizat (STAS 7194). Carbonul echivalent se calculeaza cu urmatoarea relatie:

![]() (1)

(1)

in care: g este grosimea materialului [mm]

Dintre fonte, numai fontele cenusii sunt sudabile si acest lucru numai daca se iau masuri ca viteza de racire sa fie redusa si in baia de sudura sa se introduca elemente grafitizante, altfel existand pericolul ca dupa racire este necesara si pentru reducerea tensiunilor remanente.

Cuprul se considera sudabil daca continutul de O este sub 0,4 %. Se mentioneaza ca se iau masuri pentru a evita pierderile mari de caldura datorate conductivitatii termice ridicate.

Alama, din cauza Zn, care se oxideaza usor, se sudeaza mai greu decat cuprul. La fel bronzul se sudeaza greu din cauza segregatiei puternice.

Aluminiul si aliajele sale ridica probleme la sudare din cauza conductivitatii termice ridicate si a oxidului de aluminiu ce se formeaza pe suprafata pieselor ce urmeaza a fi imbinate. Pentru a inlatura aceste neajunsuri la sudare se folosesc surse termice concentrate.

Nichelul se considera sudabil prin orice procedeu daca continutul de sulf este sub 0,02 %.

1.4. Materialele de adaos la sudare

Sudarea poate fi executata fara material de adaos, cand cusatura este formata din materiale provenite din componentele de imbinat, sau cu material de adaos cand in cusatura se introduce material din afara.

Se vor considera urmatoarele categorii de material de ados pentru procedeele de sudare prin topire: sarma de sudura, electrozi inveliti, fluxuri si fondanti. Gazele protectoare (hidrogen, argon, bioxid de carbon) nu sunt considerate de adaos.

Sarmele de sudura, neinvelite, sub forma de colaci sau vergele, au diametre cuprinse intre 0,512,5 mm si se folosesc pentru sudarea cu flacara oxiacetilienica sau cu arc in baia de zgura sau medii protectoare. Aceste sarme pot fi aliate sau nealiate. Compozitia chimica a sarmei este diferita si este simbolizata conform STAS 1126.

Electrozii inveliti pentru sudare sunt, in general, destinati sudarii manuale cu arc. Prin notiunea de electrod in tehnica sudarii se intelege orice corp metalic legat la unul din polii sursei electrice de sudare, daca acel corp nu este insasi obiectul prelucrat. Electrozii pot fi fuzibili cand pe langa rolul electric au si rolul de a participa ca material de adaos si nufuzibili cand participa doar la realizarea sursei termice.

Invelisul electrozilor are un rol foarte important, indeplinind mai multe functii in procesul de sudare. In structura invelisului poate intra o mare vairetate de materiale: ionizanti, zgurifianti, fluidizanti, gazeificati, lianti si componenti de adaos.

Invelirea electrozilor se face prin presare, imersionare, extrudare, invelire sau combinatii ale acestora.

Fluxurile sunt materiale compuse din amestecuri de minerale, de forma granulara si care au rol de a proteja baia de metal topit, de a contribui cu elemente de aliere si dezoxidante la formarea cusaturii, de a elimina gazele, de a micsora viteza de racire si de stabilizator al arcului.

Fluxurile din punct de vedere chimic sunt caracterizate de raportul:

![]() (2)

(2)

Ele se numesc acide cand B < 1; neutre pentru B = 1 si bazice pentru B > 1.

2. Sudarea prin topire

Procedeele de sudare prin topire se caracterizeaza prin incalzirea si topirea locala a marginilor pieselor ce trebuie imbinate, cu sau fara topirea unui metal de adaos si fara exercitarea unei presiuni mecanice asupra pieselor. Topirea poate fi facuta cu energia electrica, chimica sau de rafiatie.

2.1. Sudarea prin topire cu energie electrica

Majoritatea procedeelor de sudare prin topire utilizeaza, pentru obtinerea temperaturii de topire data, energia electrica. Se remarca ca surse electrice de caldura utilizate la sudare: descarcarile electrice in medii gazoase si efectul Joule dezvoltat de curentul electric in conductori in stare lichida sau solida.

2.1.1. Componenta si structura arcului electric de sudare

Arcul electric este o descarcare electrica autonoma in gaze si vapori metalici, caracterizata printr-o densitate mare a curentului de descarcare, stabilita pentru valori mici ale tensiunii pe arc. Descarcarea sub forma de arc electric este determinata de natura gazului in care are loc descarcarea, starea gazului, starea electrica, corpurile intre care se formeaza descarcarea temperatura mediului ambiant, tensiunea de alimentare a descarcarii in arc si lungimea intervalului intre cei doi electrozi.

Considerand ca sursa de alimentare a arcului este o sursa de curent continuu, polaritatea (-) a sursei se leaga la electrodul de sudare formand catodul, iar polaritatea (+) la piesa de sudat formand anodul. Urmarind procesul de formare a arcului, se remarca cele doua zone in stare lichida care vor apare, datorita transportul de ioni. la anod sub forma de crater, iar la catod sub forma de con.

Spatiul arcului este delimitat schematic in trei zone caracteristice ale descarcarii in arc: zona catodica; coloana arcului si zona anodica (fig. 4).

Fig. 4. Zonele caracteristice ale descarcarii in arc: 1 - pata catodica; 2 - zona catodica; 3 - coloana arcului; 4 - pata anodica: 5 - zona anodica

Zona catodica este sursa de electroni care ionizeaza gazul din spatiul arcului, avand o lungime foarte mica de marimea drumului liber, mijlociu, al electrodului in gazul ce inconjoara catodul (10 cm). Concentratia de ioni in aceasta zona este mult mai mare decat concentratia de electroni, deoarece sub actiunea campului electric foarte intens (10 V/m), electrozii au viteza mult mai mare decat ionii pozitivi, datorita diferentei mari intre masele lor. Zona catodica se caracterizeaza printr-o caderea de tensiune mare numita catere de tensiune catodica.

Repartizarea curentului nu se face uniform pe suprafata catodului, ci se concentreaza pe o portiune mica numita pata catodica care are o temperatura ridicata si este generatoarea cea mai importanta a electronilor necesari mentinerii arcului electric.

Zona anodica este zona in care electronii accelerati de tensiunea anodica vin din coloana arcului si intra in metal. Prin ciocnire ei cedeaza atat energia cinetica acumulata, cat si cea dobandita la iesirea lor din materialul catodului. Acest lucru se intampla deoarece la anod nuare loc emisie de electroni. Densitatea de curent in pata anodica ramane consta, iar suprafata ei creste odata cu cresterea curentului de sudare.

Coloana arcului este regiunea in care au loc ionizari, excitari si recombinari. Acest spatiu umplut cu gaze are temperatura ridicata si de aceea, in coloana arcului o importanta deosebita o are ionizarea termica care se produce atat datorita ciocnirilor neelastice ale electronilor cu atomii, cat si ca urmare a ciocnirii atomilor intre ei. Atmosfera arcului reprezinta un ameste ce electroni, ioni pozitivi si unele cazuri negativi, precum si de atomi neutrii. Coloana arcului este neutra din punct de vedere electric, suma sarcinilor particulelor negative fiind egala cu suma sarcinilor particulare pozitive.

Intrucat numarul electronilor in unitatea de volum in coloana arcului este mult mai mare decat cel al electronilor emisi in catod, conductivitatea electrica a coloanei arcului este mult mai mare decat a zonei catodice. Ca urmare campul electric este mult mai mic.

Parametrii ce determina comportarea arcului la sudare sunt: curentul care trece prin prin arc Is, tensiunea arcului U si lungimea arcului ls. Relatia generala de dependenta intre acesti parametrii poate fi scrisa:

![]() (3)

(3)

si se numeste caracteristica arcului electric. Obisnuit caracteristica arcului se reprezinta sub forma unei familii de curbe Us = f(Is), luand drept parametru variabil lungimea arcului ls. Aceasta dependenta poarta denumirea de caracteristica statica a arcului si este caracteristica de baza deoarece determina dependenta intre valorile stabilizate ale curentului si tensiunii arcului la lungimea lui constanta.

In curent alternativ conditiile de intretinere a desarcarii in arc sunt mai grele deoarece catodul si anodul alterneaza de la un electrod la celalalt, in timpul unei perioade curentul trecand de doua ori prin valoarea zero, ceea ce face ca arcul sa se stinga si sa se reaprinda periodic in functie de frecventa curentului. Din aceasta cauza, se iau masuri speciale pentru ca mediul gazos sa aiba un potential de ionizare mai scazut si sa se realizeze un defazaj intre tensiunea de alimentare sinusoidala si tensiunea pe arc astfel incat la trecerea prin zero tensiunea pe arc sa fie mai mare decat tensiunea de alimentare.

Cantitatea de caldura dezvoltata in arc face din el principala sursa utilizata in prezent in sudarea prin topire. Caldura totala dezvoltata in arc este data de expresia:

![]()

in care: t este timpul de functionare.

2.2. Sudarea cu arc electric descoperit

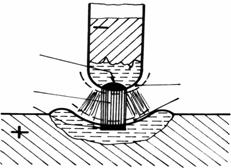

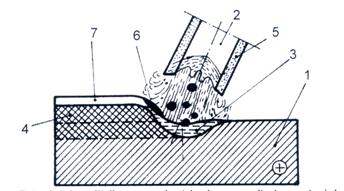

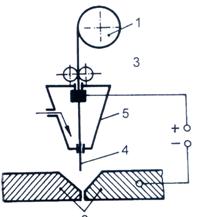

Sudarea cu arc electric descoperit este cel mai des intalnit procedeu de imbinare prin sudare. Principal (fig. 5) acest procedeu consta in aceea ca arcul electric topeste prin actiune directa o parte din materiale de baza (1) si din cel de adaos (2), formand baia comuna de metal lichid (3) care odata cu deplasarea electrodului se raceste formand crusta sudata (4). Simultan cu topirea materialului de adaos se topeste si invelisul (5) electrodului, formand o baie de zgura (7). Invelisul se vaporizeaza partial, dand nastere in jurul descarcarii unei atmosfere izolate protectoare.

Fig. 5. Principiul sudarii cu arc electric descoperit: 1 - materialul de baza; 2 - materialul de adaos; 3 - baie metalica; 4 - cusatura; 5 - invelisul electrodului; 6 - baie de zgura protectoare; 7 - crusta de zgura

Sudarea electrica cu arc descoperit se poate executa printr-o serie intreaga de variante functionale cum ar fi:

Sudarea sub flux magnetic consta in inlocuirea invelisului electrodului cu un flux metaloceramic cu proprietatea de a se magnetiza si de a fi atras de sarma neinvelita sub actiunea campului magnetic generat de curentul de sudare. Granulele de flux magnetizate se lipesc de sarma electrod formand un invelis a carui grosime este determinata de marimea orificiului de iesire din rezervorul de flux. De asemenea, este prevazut un magnet care are rolul de a impiedica sa cada fluxul cand sarma nu este parcursa de curent. Productivitatea procedeului este cu 50 % mai mare fata de sudarea manuala, datorita pulberii de fier care se introduce pentru magnetizarea fluxului. Avansul sarmei se realizeaza cu dispozitive specifice sudarii automate.

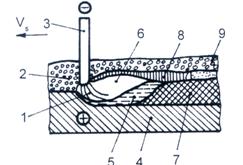

2.3. Sudarea cu arc electric acoperit sub flux

La acest procedeu de sudare, caldura necesara imbinarii se obtine de la arcul electric format intre electrod si piese de sudat (fig. 6). Descarcarea sub forma de arc are loc sub un strat de zgura solida care protejeaza functionarea arcului si formarea cusaturii. Prin topirea materialului de adaos si a unei parti din materialul de baza se formeaza baia de lichid.

Fig. 6

Sudarea sub strat de flux a fost perfectionata in timp dand nastere la o serie intreaga de variante:

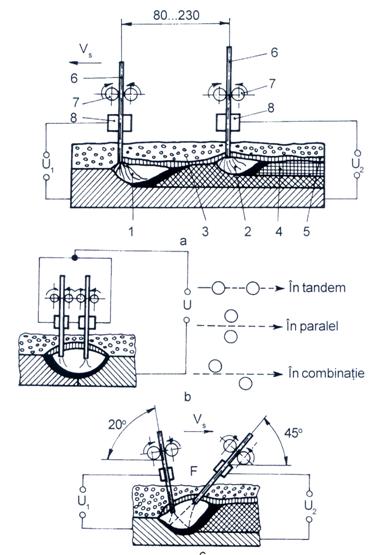

Sudarea automata cu mai multe arce care pot lucra in timp dand nastere la o serie intreaga de variante:

Sudarea automata cu mai multe arce care poate lucra: cu arce separate in cavitati diferite (fig. 7. a) fiecare arc fiind alimentat de la o sursa proprie printr-un cap de sudare invidual, cu arce separate in aceeasi cavitate (fig. 7. b) primul arc realizand patrunderea si incalzirea materialului de baza, iar cel de-al doilea dand forma definitiva cusaturii si sudarea cu arce gemene (fig. 7. c) in aceeasi cavitate si alimentate de la aceeasi sursa, prin plasarea corespunzatoare a electrozilor, putandu-se obtine latimi mai mari ale cusaturii decat la sudarea cu un singur arc.

Fig. 7.

4.2.4. Sudarea in mediu de gaze

Necesitatea ridicarii productivitatii sudarii a impus si promovat introducerea procedeelor de sudare in mediu de gaze protectoare. La sudarea cu aceste procedee, arcul electric si zona de formare a cusaturii se gasesc inconjurate de un gaz care le izoleaza fata de aerul atmosferic.

In unele cazuri , gazul pe langa protectie, participa la sudare prin anumite reactii chimice si termice.

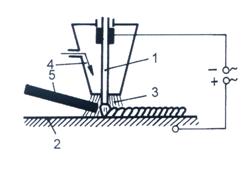

Procedeele de sudare in mediu de gaze protectoare se impart dupa natura electrodului in doua mari clase: cu electrozi nefuzibili si cu electrozi fuzibili neinveliti.

La sudarea in mediu de gaze inerte cu electrod nefuzibil arcul electric se stabileste intre electrodul nefuzibil si piesa de sudat (fig. 8). Electrodul se confectioneaza din volfram pur sau aliat, iar ca gaze de protectie se intrebuinteaza argonul sau heliul, care sunt gaze inerte. Procedeul este cunoscut in tehnica mondiala sub initiale WIG (wolfram-inert-gaz) sau TIG (Tungsten-inert-gaz) si poate fi aplicat manual sau automat. Procedeul este aplicabil in special pentru sudarea aluminiului si aliajelor sale, a magneziului, a cuprului si aliajelor sale, a nichelului si aliajelor sale, a otelurilor inalt aliate cu compozitii diferite, precum si a titanului.

Sudarea cu electrozi fuzibili inveliti in mediu de gaze protectoare se clasifica dupa natura gazului:

a. sudarea cu electrozi fuzibili inveliti in mediu de gaze inerte (argon, heliu), procedeu cunoscut sub initiale MIG (metal-inert-gaz) figura Tehnologia sudarii prin acest procedeu este asemanatoare cu cea a sudarii cu arc electric obisnuit. Se foloseste pentru sudarea aluminiului si aliajele sale, a cuprului si aliajelor sale, a nichelului si aliajelor sale, a otelurilor cu crom nichel si a otelurilor obisnuite.

b. sudarea in mediu de bioxid de carbon (gaze active), cunoscut si sub numele de procedeul MAG (metal-activ-gaz) care gazul in afara rolului de protectie are si unul activ de a participa prin relatii chimice la procesul de ardere. Gazul activ este bioxidul de carbon (CO ) care se scurge printr-un spatiu inelar in jurul electrod.

Fig. 8 Fig.

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2025 - Toate drepturile rezervate -| |

|

|

|||

|

|||

|

|||

Esee pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||