| Aeronautica | Comunicatii | Drept | Informatica | Nutritie | Sociologie |

| Tehnica mecanica |

Tehnica mecanica

|

|

Qdidactic » stiinta & tehnica » tehnica mecanica de an semifabricate |

de an semifabricate

Tema de proiect

Sa se proiecteze un dispozitiv destinat orientarii ti fixarii semifabricatelor din fig. 1 si 2, supuse prelucrarii prin frezare in scopul generarii suprafetelor marcate 1,2 si 3.

Se cunosc materialul piesei OLC 45 STAS 880 - 80

seria 20000 buc-an din fiecare sortiment, prelucrarea se va efectua pe

masina universala de frezat.

A. Parti scrise

1. Tema de proiectare

Desenele de executie a pieselor scara 1:1;

2. Stabilirea I.T., elaborarea schemelor de orientare a semifabricatului aferente tuturor fazelor;

3. Determinarea parametrilor tehnologici la operatia de frezare a canalului marcat ( alegerea masinii - unelte, a sculei, a regimului de aschiere, elaborarea schemei de orientare si stabilirea elementelor de orientare apartinand dispozitivului proiectat );

4. Alegerea bazelor de asezare si masurare, stabilirea modului de reglare a sculei, justificari;

5. Determinarea erorilor de orientare corespunzatoare schemei de orientare aleasa ( corespunzatoare cotelor ce trebuie realizate la aceasta operatie ), a erorilor datorate modalitatii de alegere a bazelor, a erorilor datorate abaterilor de pozitie admise a bazelor de orientare ale semifabricatului;

6. Elaborarea schemelor de fixare ale semifabricatului, stabilirea mecanismului de fixare la faza de frezare a canalului marcat;

7. Stabilirea a 2 solutii constructive de dispozitiv, alegerea variantei optime ( pe baza unei analize functionale, constructive, tehnologice si economice ), justificari;

B. Partea grafica

1. Schemele de orientare ( de la punctul A.2.);

2. Schema sarcinilor ce actioneaza asupra semifabricatului tn timpul prelucrarii;

3. Schitele celor doua variante constructive;

4. Desenul de ansamblu a dispozitivului, varianta optima, scara 1:1.

I. MEMORIUL TEHNIC

Introducere

Activitatea de proiectare se defineste ca fiind munca cu caracter tehnic, stiintific si estetic care are ca scop elaborarea documentatiei tehnologice scrise si desenate pentru executarea unui ansamblu sau piesǎ.

A proiecta inseamna a crea, a combina lucruri noi, sau a aranja cunostinte existente intr-un mod nou. Proiectarea corecta necesita analiza si sinteza avand ca finalitate o schimbare evolutiva si inovatia. Proiectarea se defineste ca un summum de concepte, principii fundamentale si relatii cunoscute generic de procese creative si de optimizare. Schematizat se disting trei stadii ale creatiei tehnice: cunoasterea si experienta, practica, abstractizarea si realizarea practica.

Pornind de la o serie de parametrii de baza dati (capacitate de productie, turatie, etc.) se aleg: parametrii limita si parametrii optimi, in baza carora se pot calcula dimensiunile principale ale piesei precum si dimensiunile de rezistenta.

Solutia optima ofera imbinarea armonioasa a aspectului teoretic cu cel tehnic si cu cel economic.

Arta inginerului proiectant consta in asigurarea unui echilibru rational intre aspiratiile estetice si imperativele functionale, constructive si economice ale masinilor si instalatiilor utilizate. Rolul lui consta in dozarea corecta a factorilor cunoscuti, determinati cu cei rezultati din intuitie, iar reusita activitatii sale va depinde intotdeauna de modul in care va sti sa realizeze o sinteza optima a factorilor initial contradictorii.

In aceasta perspectiva materialul ocupa un loc preponderent. El este atat de important, incat cel ce nu tine cont de el suporta imediat consecintele. Din aceasta cauza, importanta care se acorda in activitatea inginereasca materialului si tehnologiei sale este unanim recunoscuta dar din pacate nu intotdeauna respectata.

O alta conditie esentiala este ca inginerul tehnolog sa cunoasca conditiile reale in care se va realiza procesul tehnologic de prelucrare. Cand procesul tehnologic se proiecteaza pentru a se realiza intr-o intreprindere nou proiectata, libertatea alegerii variantei procesului tehnologic, a utilajului si sculelor este mult mai mare, decat in cazul in care procesul tehnologic se proiecteaza pentru a fi aplicat intr-o intreprindere existenta

In acest ultim caz , asupra continutului procesului tehnologic are o influenta hotaratoare utilajul existent, cateodata incarcarea lui, perspectivele pe care le are intreprinderea de a primi utilaj nou, posibilitatile sculariei pentru executarea SDV-urilor, posibilitatea de cooperare cu alte intreprinderi.

Inginerul tehnolog trebuie sa posede toate datele referitoare la posibilitatile tehnologice ale utilajelor pe care le are la dispozitie, precum si valoarea rigiditatii acestora si a gradului lor de precizie, pentru ca procesul tehnologic sa fie astfel proiectat incat utilajul sa fie exploatat la capacitatea lui maxima.

Conditii si functiuni legate de exploatare:

sa fie "nedeformabil" sub actiunea fortelor de aschiere si fixare;

sa reziste la uzura, cu posibilitatea eventuala a schimbarii elementelor "de uzura" ;

sa absoarba vibratiile ;

sa poata fi transportate si depozitate/identificate cu usurinta ;

sa aiba un cost minim.

Avantajele utilizarii dispozitivelor

a. marirea productivitatii muncii, prin reducerea timpului de prindere - desprindere a semifabricatului pe masina - unealta, aarte a timpului auxiliar ;

|

b. marirea preciziei prelucrarii prin transferul preciziei prinderii in dispozitiv, asupra intregului sistem tehnologic, in sens favorabil, fiind posibil sa se obtina precizii ridicate pe masini - unelte cu performante necorespunzatoare, precizia necorespunzatoare a dispozitivului influenteaza negativ precizia prelucrarii ;

c. reducerea efortului fizic al operatorului, in mod deosebit pentru realizarea fixarii semifabricatului sau a sculei pe masina - unealta ;

d. posibilitatea automatizarii complexe a prelucrarilor pe masini - unelte, sau intr-un sistem integrat de masini - unelte.

II. MEMORIUL JUSTIFICATIV DE CALCUL

1.Stabilirea itinerarului tehnologic

Itinerarul tehnologic necesar obtinerii pieselor din tema de proiectare este urmatorul:

1. Debitare

2. Frezare

1.1. Frezare degrosare suprafata 1

1.2. Frezare degrosare suprafata 2

1.3. Frezare degrosare suprafata 3,4

1.4. Frezare degrosare suprafata 5,6

3. Frezare

1.7. Frezare finisare suprafata 1

1.8. Frezare finisare suprafata 3

4. Frezare

4.1. Frezare canal 40

5. Frezare

5.1. Frezare canal 64 (degajare)

6. Tratament termic

7. C.T.C

2.Elaborarea schemelor de orientare ale semifabricatelor

aferente tuturor fazelor procesului tehnologic

Pentru prelucrarea pieselor se alege ca semifabricat de pornire unul bara, avand dimensiunile (50)x(40)x(2500).

Schemelor de orientare ale semifabricatelor aferente tuturor fazelor procesului tehnologic conform I.T. sunt urmatoarele:

a) Orientarea aferenta fazei 2.1.(frezare suprafata 1);

b)

c) Orientarea aferenta fazei 2.2.(frezare suprafata 2);

c) Orientarea aferenta fazei 2.3.(frezare suprafata 3,4);

d) Orientarea aferenta fazei 2.5.(frezare suprafata 5,6);

d) Orientarea aferenta fazei 2.7.(frezare finisare suprafata 1);

e) Orientarea aferenta fazei 2.8.(frezare finisare suprafata 3);

f) Orientarea aferenta fazei 2.7.(frezare canal de latime 40);

g) Orientarea aferenta fazei 2.8.(frezare canal de latime 64 mm, degajare 82 mm);

3.Determinarea parametrilor tehnologici la operatia de frezare

a canalului marcat

3.1.Calculul regimului de prelucrare prin aschiere

Puterea de aschiere la frezare se determina cu relatia:

![]() [kw]

[1,pag.102,rel. 2.10]

[kw]

[1,pag.102,rel. 2.10]

in care:

Ft-forta tangentiala la aschiere;

Va-viteza de aschiere;

Forta tangentiala la aschiere se calculeaza cu relatia:

![]() [N] [1,pag.82,rel.

2.9]

[N] [1,pag.82,rel.

2.9]

in care:

CF=68 - coeficient functie de materialul de prelucrat;

XF=0.86 - coeficient functie de materialul de prelucrat;

YF=0,74 - coeficient functie de materialul de prelucrat;

rF=1- coeficient functie de materialul de prelucrat; [1,pag.90,tab. 2.8]

qF=-0.86 - coeficient functie de materialul de prelucrat;

sd=0,1 [mm] - avansul pe dinte [1,pag.85,tab.2.1];

z=10 dinti - numarul de dinti ai frezei [STAS 578-67];

B=40 [mm] - latimea de frezare;

DS=40 [mm] - diametrul sculei [STAS 578-67];

KF- coeficient global de corectare a fortei de aschiere

![]() [1,pag.102,rel. 2.9]

[1,pag.102,rel. 2.9]

unde:

K,Kv'- coeficienti de corectare a fortei functie de unghiul de degajare γ si de viteza de aschiere

![]() [1,pag.91,tab.2.9];

[1,pag.91,tab.2.9];

![]() [1,pag.91,tab.2.9];

[1,pag.91,tab.2.9];

KF=0,9;

![]() [mm] - lungimea de contact la frezare (canalul se va

executa din 2 treceri);

[mm] - lungimea de contact la frezare (canalul se va

executa din 2 treceri);

Ft=9.8*68*50.86*0.10.74*10*401*40-0.86*0.9=666.4*3.99*0.18*400*0.042*0.9=

=7236.57 [N]

Viteza de aschiere la operatia de frezare a canalului se determina cu relatia:

![]() [m/min]

[m/min]

unde:

DS=40 [mm] - diametrul sculei;

nS- turatia sculei si se calculeaza functie de viteza efectiva (Ve):

![]() [rot/min]

[rot/min]

Viteza efectiva de aschiere se determina cu relatia:

![]() [m/min] [1,pag.83,rel. 2.3]

[m/min] [1,pag.83,rel. 2.3]

unde:

sd=0,1[mm] - avansul pe dinte [1,pag.85,tab.2.1];

DS=40 - diametrul sculei [mm] [STAS 578-67];

![]() [mm] - lungimea de contact la frezare (canalul se va

executa din 3 treceri);

[mm] - lungimea de contact la frezare (canalul se va

executa din 3 treceri);

B=40 - latimea de frezare [mm];

z=10 dinti - numarul de dinti ai frezei [STAS 578-67];

![]() -coeficienti dependenti de materialul de

prelucrat si de conditiile de aschiere [1,pag.87 tab.2.4]

-coeficienti dependenti de materialul de

prelucrat si de conditiile de aschiere [1,pag.87 tab.2.4]

![]()

T=120 [min] - durabilitatea economica [1,pag.86 tab.2.2];

m=0,33 - exponentul durabilitatii [1,pag.87.tab.2.4];

![]() [m/min]

[m/min]

Cunoscand viteza efectiva se poate calcula turatia sculei:

![]() [rot/min];

[rot/min];

In functie de turatia teoretica obtinuta prin calcul se adopta turatia imediat inferioara corespunzatoare masinii unelte:

![]() [rot/min];

[rot/min];

Avand toate datele se poate calcula viteza de aschiere:

![]() [m/min];

[m/min];

Cunoscand forta tangentiala si viteza de aschiere se poate calcula valoarea puterii de aschiere la frezare:

![]() [kw];

[kw];

Conditia care trebuie verificata este urmatoare:

![]() [1,pag.84,rel. 2.10]

[1,pag.84,rel. 2.10]

unde: Pn-puterea nominala a motorului electric pentru antrenarea lantului cinematic principal, kW

![]() -randamentul lantului cinematic principal

-randamentul lantului cinematic principal

![]() =0,8

=0,8

La FU 320 motorul principal are o putere de 7kW, considerand randamentul ca fiind 0.8 avem: 7*0.8=5.6

Conditia este verificata deoarece 0.6<5.6 kW.

3.2.Alegerea masinii-unelte

Fiind necesar ca masina - unealta sa dezvolte o putere minima P=0,6 KW, tinand cont si de faptul ca prelucrarea se executa pe masini unelte universale se va utiliza FU320.

3.3.Alegerea sculei

Scula utilizata pentru prelucrarea canalului marcat va fi freza cilindrica elicoidala A cu notatia:

Freza 40x40 A STAS 578-67 ( Rp3 ).

3.4.Stabilirea elementelor de orientare

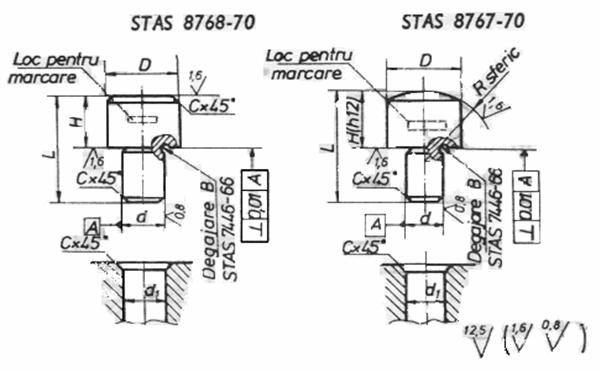

Suprafetele de orientare ale pieselor sunt suprafete plane si prelucrate anterior la frezare de degrosare. Tinand cont de aceste doua lucruri putem folosi ca elemente de orientare cepuri de reazem. Constructia acestor cepuri este reglementata de STAS 8768-70. Tinand cont de dimensiunile piesei de orientat s-a optat pentru un cep cu cap plan. Dimensiunile caracteristice sunt date in figura urmatoare:

Fig.1

Dimensiunile cepurilor:

D= 10 [mm]

d= 5 [mm]

d1= 5 [mm]

H= 10 [mm]

L= 20 [mm]

C= 1 [mm]

Materialul folosit la fabricarea cepurilor este OSC 8 STAS 1700-64 pentru cepurile cu D<12 mm.

4.Stabilirea bazelor de masurare

Valabil atat pentru piesa 1 cat si pentru piesa 2

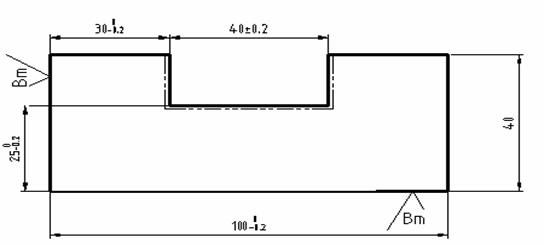

Fig.2

5.Stabilirea modului de reglare a sculei

Pentru reglarea sculei la cota se vor utilizase gabarite.

Valabil atat pentru piesa 1 cat si pentru piesa 2.

Fig 3

Fig 3

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2025 - Toate drepturile rezervate -| |

|

|

|||

|

|||

|

|||

Lucrari pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||