| Aeronautica | Comunicatii | Drept | Informatica | Nutritie | Sociologie |

| Tehnica mecanica |

Nutritie

|

|

Qdidactic » stiinta & tehnica » nutritie Schimbari in procesul de productie in vederea prevenirii emisiilor si eliminarii reziduurilor in industria alimentara |

Schimbari in procesul de productie in vederea prevenirii emisiilor si eliminarii reziduurilor in industria alimentara

Schimbari in procesul de productie in vederea prevenirii emisiilor si eliminarii reziduurilor in industria alimentara

In general, economia de energie totala este de obicei rezultatul unor economii mici intr-un numar de zone. Reduceri de pana la 50% sunt posibile printr-o intretinere imbunatatita si procedee de finete.

Folosirea unui echipament mai eficient din punct de vedere energetic si recuperarea caldurii pot avea deasemenea ca rezultat economii.

1 Modificari ale procesului in industria de lactate

1.1 Omogenizarea partiala a laptelui de consum

(Korstrom 42, 2001)

Descriere

Smantana este omogenizata impreuna cu o proportier mica de lapte ecremat (continutul optim de grasime al amestecului este 12%). Restul laptelui ecremat curge direct din separator catre sectiunea de pasteurizare a pasteurizatorului. Smantana omogenizata este reamestecata in fluxul de lapte ecremat inainte de a intra in sectia de incalzire finala.

Beneficii asupra mediului

Marimea omogenizatorului poate fi redusa in mod semnificativ.

Capacitate redusa are ca rezultat economie de energie.

STUDIU DE CAZ - Omogenizarea partiala a laptelui

Introducerea omogenizarii partiale intr-o linie de pasteorizare avand capacitate nominala de 25.000 l lapte/ h, capacitatea de omogenizare a fost redusa la 8.500 l l/ h.

Curentul electric total a fost redus cu aproximativ 65% prin instalarea unei

omogenizator mai mic ( 55 kw). Pretul omogenizatorului mai mic este aproximativ 55% din pretul unui echipament avand capacitatea de a trata capacitatea nominala a liniei.

Efecte asupra mediului

Irevelente

Date operationale

Aplicabilitate

Este larg folosit in fabricile de lapte moderne.

Efecte economice

Omogenizareatoarele mai mici sunt mai ieftine in ceea ce priveste costurile de investitii si cele de functionare ( mai ales energia).

Forta motrice ( motive) pentru implementare

Costuri de investitii si de energie scazuta.

1.2 Folosirea ultrafiltrarii pentru standardizarea proteinelor in laptele crud, ceea ce deasemenea economiseste apa

Descriere

Moleculele de proteine pot fi concentrate in retentat folosind ultrafiltrarea. Ultrafiltrarea poate fi folosita pentru standardizarea proteinelor

Beneficii asupra mediului

Productia de cascaval a laptelui ecremat poate fi marita.

Necesitatile de energie si apa sunt mai scazute si sunt produse cantitati mai mici de zer si apa reziduala in comparatie cu standardizarea traditionala.

STUDIU DE CAZ -Ultrafiltrarea intr-o facbrica de branza

* Unitatea de ultrafiltrare in fabrica de produse lactate Taulov Dairy (Danemarca ) consta in 10 module in forma de spirala echipate cu membrane din polimeri, patru pompe si transmiterii de curgere si supapele de reglare necesare. Capacitatea de filtrare este de 65.000 l/ h.

Continutul de proteine al laptelui este standardizata la 3,7-3,8 % prin controlul raportului dintre alimentare si patrundere. ( Patrunderea este tratata mai departe cu osmoza inversa [RO]. Asa numitul apa-RO este apoi folosita in scopuri de curatire).

In comparatie cu metoda traditionala de standardizare, productia de branza este mai mare intr-o asa o masura incat aproximativ o reducere de 12% in volumul de lapte a fost castigat. Calculand productia de branza galbena ca fiind 25.000 t/an, urmatoarele economii au fost astfel estimate:

Electricitate 473 MW/an -19 kW/t branza

Energia termica 1234 MW/an - 49 kW/t branza

Apa 7500 m 3/ an - 300 l /t branza

Investitia este estimata la 430.000 EURO, perioada de amortizare fiind de 5,9 ani.

Efecte asupra mediului

Ultrafiltrarea necesita curent electric, energie termica si apa in plus data de standardizarea traditionala.

In productia la scara mare cresterea in productia de cascaval compenseaza cresterea consumului de energie si apa. Cu toate acestea, membranele trebuie sa fie curatate. Cum pentru acesta se folosesc produse chimice, circuitul de filtrare trebuie bine clatit cu cantitate mare de apa.

Date operationale

Aplicabilitate

Unitatile de ultrafiltrare pot fi instalate si in fabrici deja existente deoarece necesita un spatiu scazut.

Efecte economice

Cheltuielile de investitie sunt mari. Perioada de amortizare este acceptabila doar daca exista o capacitate destul de mare.

Forta motrice (motive) pentru implementare

Cascavalul de o calitate omogena poate fi produs folosindu-se aceasta metoda.

Mai ofera deasemenea o flexibilitate mai mare pentru obtinerea unor tipuri diferite de cascaval.

Exemple de fabrici

Fabrica de produse lactate Taulov,Arla Foods, Danemarca

1.3 Reducerea recircularii produsului in pasteurizatori prin optimizarea capacitatii rezervorului inainte si dupa pasteurizare

Descriere

Intreruperi pe linie pot fi evitate prin adaptarea marimii si numarului de rezervoare de ambalare in josul si in susul unitatii de pasteurizare si prin optimizarea procesului de fabricatie.

Beneficii asupra mediului

Sunt posibile economii de energie, in principal datorita consumului scazut de apa rece

( inghetata). In plus, curentul electric total necesar pentru pompe, omogenizator, separator si timpii de prelucrare, este deasemenea, redus.

Reducerile in frecventele de curatire sunt benefice referitor la energie, apa si produse chimice.

Efecte asupra mediului

O crestere a numarului (matrimii) de rezervoare are ca rezultat un volum mai mare de curatat, de unde un consum mai mare de apa, energie si produce chimice.

Date operationale

Aplicabilitate

Lipsa de spatiu la suprafata solului ar putea fi o problema in fabricile deja existente.

Efecte economice

Cheltuielile de investitii depind de diversi factor.

Economiile de energie pot furniza o amortizare rapida.

STUDIU DE CAZ - Instalarea rezervoarelor in linia de pasteurizare

* Dotarea liniei de pasteurizare cu rezervoare de ambalare impreuna cu automatizarea procesului de facbricatie au avut ca rezultat o reducere cu 30% a timpului de prelucrare intr-o fabrica de produse lactate. Economiile de energie anuale s-au ridicat la 250 de MW la consumul de energie electrica si 230 MW la energia termica. Perioada de amortizare estimata este de 4,5 ani.

Forta motice (motivele) pentru implementare

Daca capacitatea rezervoarelor de ambalare este prea mica in comparatie cu productia liniei de pasteurizare, laptetele trebuie recirculat in pasteurizator de cateva ori in timpul zilei. Aceasta consuma energie, poate afecta calitatea produsului iar intreruperile din line pot creste frecventa curatirii.

Aceasta solutie ofera flexibilitate imbunatatita, o calitate mai buna si cheltuieli de exploatare mai mici.

1.4 Schimbul de caldura regenerativa in procesul de pasteurizare

Descriere

Pasteurizatorii sunt in mod normal echipati cu niste sectiuni de incalzire a fluxului regenerative unde laptele care intra este preincalzit cu laptele cald care paraseste sectia de pasteurizare.

STUDIU DE CAZ-Recuperarea caldurii folosindu-se schimbul de caldura direct sau indirect

1) .Schimbul de caldura intre procesul de dupa tratamentul post-termic si produsul de intrare.

Prin aplicarea schimbului de caldura indirect, cu o temperatura initiala de 4 grade C, temperatura de incalzire regenerativa de 65 de grade C, temperatura de pasteurizare de 78 grade C, temperatura de racire regenerativa de 20 grade C, temperatura laptelui pasteurizat de 4 grade C, consumul speciic de energie de 148.000 kcal/t poate fi redus cu 80%, la 29.000 kcal/t.

2).Schimbul de caldura intre produsul de intrare rece si aburii venind din extragerea din timpul expansiunii in vid dupa tratamentul UHT (Ultrainalt).

Dupa sterilizarea UHT, prin aplicarea directa a injectiei de vapori si expansiunea ulterioara, vaporii trebuie sa ie condensati. Laptele rece poate fi folosit in schimbatorul de caldura. Cu o temperatura initiala a laptelui de 4 grade C,temperatura de incalzire regenerativa de 70 grade C,temperatura de tratament UHT de 140 grade C, si temperatura UHT de umplere cu lapte de 25 grade C, consumul original de energie (251.000 kcal /t) poate fi redus cu 26%, la 185.000 kcal/t.[75, contributia fabricilor italiene, 2002]

Beneficii asupra mediului

Economia de energie poate fi intre 90-96%

Efecte asupra mediului

Neimportante

Date operationale

Aplicabilitate

Se aplica de obicei in fabricile de produse lactate mai vechi energia de incalzire si de racire poate fi in continuare redusa prin inlocuirea schimbatorilor cu placi cu unele mai eficiente.

Efecte economice

STUDIU DE CAZ

In noua fabrica de produse lactate din Taulov au fost instalate noua schimbatoare de caldura cu randament de regenerare mai mare.Au fost facute calcule pentru cresterea randamentului de la 85% la 91% sau de 915 la 95%. Economiile in energia de incalzire au fost estimate la 2712 MWh/an iar electricitate 542 MWh/an cu niste cheltuieli de investitii de 370.000 EURO si o amortizare de 3.6 ani.

Forta motice (motivele) pentru implementare

Reduceri ale costurilor energetice

Exemple de fabrici

Fabrica de produse lactate Arla Foods din Tauilov, Danemarca

2 Tehnici folosite in industria de prelucrare a fructelor si legumelor

[ An Arden, 2001]

Asa cum s-a mentionat mai devreme ( Sectiunea 4.5.6.0, documentul in limba flamanda BAT (Best Available Tehnica = "Tehnicile cele mai bune la indemana ") pentru indusria de prelucrare a fructelor si legumelor [31 ,An Arden,2001 ] face propuneri in ceea ce priveste evaluarea tehnicilor atunci cand alegem o "tehnica BAT". Aceasta se bazeaza pe trei compartimente:

*beneficii de mediu

*fezabilitate tehnica, si

*fezabilitate economica

Un mare numar de tehnic au fost evaluate iar 81 dintre ele au fost alese ca BAT pentru intreaga industrie de prelucrare a legumelor si fructelor. Nouasprezece au fost considerate nefiinf BAT.

Un numar de 34 de tehnici au fost considerate ca BAT doar pentru anumite sectaore si in conditii speciale doar.

Rezultate au fost rezumate in Tabelul 4.20 :

|

|

Numar a |

de tehnici fi BAT |

considerate |

|

||||

|

PROCESUL |

|

|

|

|

||||

|

|

Da |

Da/nu Cu restrictii |

Nu |

Total |

||||

|

Furnizarea,descarcarea inmagazinarea si analiza materiilor prime si auxuliare |

|

|

|

|

||||

|

Tratament pregatitor |

|

|

|

|

||||

|

Albire |

|

|

|

|

||||

|

Tratament intermediar |

|

|

|

|

||||

|

Conservare |

|

|

|

|

||||

|

Ambalare

|

|

|

|

|

||||

|

Curatire/decontaminare a facilitatilor de exploatare |

|

|

|

|

||||

|

Transportul materialului leguminos intre diversele procedee |

|

|

|

|

||||

|

Racirea si conditionarea incaperilor |

|

|

|

|

||||

|

Drenaj si tratament efluent |

|

|

|

|

||||

|

Refolosirea apei |

|

|

|

|

||||

|

Total |

|

|

|

|

Tabel 4.20. rezultate evaluarii BAT pentru industria de fructe si legume flamanda ( 31 , An Arden, 2001)

Cu toate ca evaluarea nu este sustinuta cu date detaliate si informatii, tehnicile sunt prezentate in acest document.

Acele tehnici de procesare - integrare si cele de curatire care au fost cercetate impreuna cu comentarii si se gasesc in Sectiunea 2.1. - 2.9. . Drenajul/ tratamentul efluent si tehnicile de refolosire a apei sunt prezentate in sectiunile relevante ( sectiunile 4.14.3.4. si respectiv 4.5.3.)

Furnizarea , descarcarea , inmagazinarea si analiza materiilor prime si auxiliare

|

|

Tehnici |

Observatii |

|

|

Incheiere de contracte cu crescatorul sau furnizorul cu privire la vremea recoltarii, recolta , pesticide ,prelucrare etc |

|

|

|

Pornire de la o materie prima curata, cu cantitate limita de pesticide , ierbicide, fungicide |

|

|

|

Sistem de recuperare a nisipului, separarea solului care este eliberat in timpul prelucrarii cartofilor, printre altele unde nisipul recuperat poate fi refol. |

|

|

|

Separator pentru indepartarea materialelor organice fine cand cartofii ,etc. sunt adusi in fabrica |

|

|

|

Mai putina luare de probe si refolosire a materialului |

Frecventa luarii probelor este de obicei fixa |

|

|

Micsorarea stocurilor ( materii prime) pentru a evita invechirea/putrezirea |

|

|

|

Prelucrarea imediata a legumelor primite pentru evitarea pierderilor(evitarea inmagazinarii) |

Daca perioada de productie poate fi monitorizata si in functie de perioada de inmagazinare a marfurilor |

|

|

Pastrarea materiilor prime in curti curate , la umbra |

Daca e necesar ( modif. planificarii productiei,de ex) |

|

|

Pastrarea materiilor prime in containere |

Daca e necesar ( modif. planificarii productiei,de ex) |

|

|

Cumpararea materialelor auxiliare in vrac |

|

|

|

Adunarea separata a ambalejelor |

|

|

|

Indepartarea reziduurile de fructe si legume rapid dupa prelucrare |

|

|

|

Deconectarea motorului si frigiderului camionului in timpul incarcarii/descarcarii |

|

|

|

Pregatirea de huse pentru sunt astfel ca in timpul racirii zonei de incarcare sa fie mai putin zgomot de la camion |

|

|

|

Limitarea ventilarii sigiland trecerea dintre zona de incarcare si zona de patrare |

|

|

|

Pastrarea pe cat posibil a usilor si ferestrelor inchise |

|

|

|

Pregatirea de usi sigilate si care se inchid repede, intre zonele cu diferente de temperatura |

|

Tabel 4.21 Tehnici de depozitare , descarcare , etc. in industria de prelucrare a fructelor si legumelor ( 31, An derden , 2001)

Tratament pregatitor

|

|

Tehnici |

Observatii |

|

|

Reducerea pierderilor de sortare si scurgereprin asigurari de calitate de la producator ( furnizare de materii prime de inalta calitate) |

|

|

|

Reducerea pierderilor de sortare si scurgere folosind tavi de colectare si aparatoare |

|

|

|

Transportare regulata a reziduurilor si cojilor de fructe si legume la fermele de animale |

|

|

|

Selectarea mat. prime dupa marime pentru micsorarea cantitatii de coji |

Daca e fezabil tehnic |

|

|

Separarea materialului organic solid de efluentul procesului de decojire folosind site, filtre, centrifuge pentru evitarea solubilizarii |

|

|

|

Golirea zilnica a reziduurilor si cojilor fructelor si legumelor sortate cat si organice |

|

|

|

Depozitarea ( scurta) fructelor si legumelor sortate, a cojilor si substantelor organice in containere inchise |

|

|

|

Uscarea cartofilor si indepartarea prafului |

|

|

|

Decojore cu apa fierbinte si lesie-1 |

Doar pt.decojirea merelor-2 |

|

|

Decojire cu abur |

Cu except. de mai sus |

|

|

Decojire folosind carbura de siliciu-3 |

Daca este fezabila calitatea -4 |

|

|

Decojire mecanica |

Daca este fezabila calitatea -6 |

|

|

Decojire uscata -7 |

Fezabilitatea tehnica |

|

|

Decojire ( dupa aburi) cu o perie in loc de apa |

Daca nu pune probleme calitatea bacteriologica a produsului |

|

|

Folosirea de capete de taiere ascutite |

|

|

|

Pastrati apa rece ( la taiere < 10 C) |

Costuri mari in comparatie cu beneficii de mediu mici |

|

|

Recuperarea caldurii in timpul concentrarii sucurilor de fructe si legume |

|

|

||

Tabel 4.22. Tehnici luate in vedere pentru tratamentul pregatitor in industria de procesare a fructelor si legumelor ( 31 , An, derden , 2001)

Albirea

|

|

Tehnici |

Observatii |

|

|

Albitor cilindrici clasic cu congelator in contracurent |

Daca tehnicile ce urmeaza nu sunt adecvate |

|

|

Combinatie albitor cu curele/congelator de apa (IBC)-1 |

In cazul in care calitatea bacteriologica a produsului nu pune probleme |

|

|

Combinatie albitor cu curele/congelator brusc(IBC)-2 |

Doar pentru sectorul de conservare in cazul in care calitatea bacteriologica a produsului nu pune probleme |

|

|

Albire cu folosire de albitor cu abur |

Doar pentru produse vascoase |

|

|

Albire folosindu-se microunde-3 |

Probleme in fezabilitate si profitabilitatea tehnica |

|

|

Recurgerea la cea mai rece apa posibila pentru racirea produselor |

Doar pt.scetorul de legume congelate |

|

|

Separarea materiilor organice solide de afluent cu ajutorul sitelor, filtrelor, centrifugelor , etc. |

|

|

||

Tab. 4.23 Tehnici luate in considerare pentru albire in industria de prelucrare a fructelor si legumelor ( 31 , An, derden , 2001)

Albirea cu utilizarea de cuptoare cu microunde a fost considerata ca dificila de aplicat in conditiile unei fezabilitati tehnice si randamentului. Este important de notat ca o alta industrie a avut rezultate similare: un proiect pilot inceput intr-o fabrica daneze de prelucrare a pestelui care implica folosirea unei tehnici noi de fierbere in microunde a ajuns in impas. Dupa doar un an de functionare unitatea de fierbere cu microunde a fost inlocuita cu o unitate de fierbere cu abur . ( 40.Saeby, 2001)

Tratamente intermediare

|

|

Tehnici |

Observatii |

|

|

Folosirea unui tunel de congelare inchis prin intermediul racirii indirecte a aerului, unde nu este contact intre aer din exterior si produs si nu se foloseste masima de congelare mecanica(sectorul de prel. a cartofului) |

Pentru sectorul de prelucrare a cartofului |

|

|

Extragerea vaporilor din cuptorul de uscare/ coacere si indepartarea componentelor de miros orgnic prin condensarea vaporilor de uscare / coacere cu recuperare de energie |

Daca sunt mirosuri neplacute |

|

|

Extragerea vaporilor din cuptorul de uscare/ coacere si indepartarea componentelor de miros organic prin rearderea vaporilor de uscare/ coacere |

Dacu sunt mirosuri neplacute |

|

|

Extragerea vaporilor din cuptorul de uscare/ coacere si indepartarea componentelor de miros organic prin spalarea gazelor de ardere |

Dacu sunt mirosuri neplacute |

|

|

Extragerea vaporilor din cuptorul de uscasre/coacere si indpartarea componentelor de miros organic prin ozonizare |

Dacu sunt mirosuri neplacute |

|

|

Extragerea vaporilor din cuptorul de uscare/ coacere si indepartarea componentelor de miros organic prin curatarea vaporilor de uscare/ ardere folosind filtre biologice |

Are efecte limitate in curatarea vaporilor ce contin particule grase. Suprafata filtrului este usor blocata de scurgerea masei fluidizate, Crestereaa bacteriana poate deasemenea fi inhibata sau prevenita , cu toate acestea curatarea nu este eficace. |

Tabel 4.24: Tehnici luate in considerare pentru tratamentul intermediar in industria de prelucrare a fructelor de legumelor

Conservare

|

|

Tehnici |

Observatii |

|

|

Inlaturarea pierderilor de produs ( din tunelul de congelare ) si transportarea lor ca aliment pentru animale |

|

|

|

Golirea aerului din lichide pentru a nu face spuma la umplere |

|

|

|

Eliminarea pierderilor prin turnare turnand sub vacuum |

|

|

|

Furnizarea de tavi de colectare pentru debordari |

|

|

|

Curatarea si dezghetarea tunelelor de congelare in mod optim si automat |

|

|

|

Refolosirea caldurii din procesele de sterilizare pentru preincalzire |

|

Tabel 4.25: Tehnici luate in considerare pentru conservare in industria deprelucrare a fructelor si legumelor

2.6 . Ambalarea

|

|

Tehnici |

Observatii |

|

|

Micsorarea debordarile punand tavi de colectare ( asezare exacta), flapsuri,placi |

|

|

|

Asezarea corecta a cutiilor sub banda transportatoare |

|

|

|

Limpezirea legumelor revarsate manual pe cat posibil ( evitati clatirea la drenajul fabricii) |

|

|

|

Optimizarea folosirii si dimensionarii ambalajelor |

|

|

|

Folosirea unitatilor mai mari de transport al ambalajelor |

|

|

|

Reciclarea ambalajelor de transport |

|

|

|

Inlocuirea cutiilor de lemn ( cu pungi din plastic) cu cutii din plastic |

Probleme de fazabilitate tehnica, beneficii de mediu necerte |

Tabel 4.26: Tehnici luate in considerare pentru ambalare in industria de prelucrare a fructelor si legumelor ( 31, An Derden, 2001)

2.7. Curatirea/decontaminarea facilitatilor de productie

|

|

Tehnici |

Observatii |

|

|

Proiectarea echipamentelor si a incaperilor ca sa fie usor de curatat ( pereti netezi si colturi rotunjite) |

|

|

|

Inlaturarea prafului mare prin curatare uscata, mecanica |

|

|

|

Refolosirea maxima a apei, calitatea apei de curatire sa fie in raport cu calitatea bacteriologica ceruta |

|

|

|

Adunarea materialului de ambalare a materialelor de curatire si dezinfectie separat, in functie de cautare |

|

Tabel 4.27 Tehnici luate in considerare pentru curatire in industria de prelucrare a fructelor si legumelor ( 31, An, Derden, 2001)

Transportul materialului vegetal intre diverse procese.

|

|

Tehnici |

Observatii |

|

|

Instalare eficienta a liniei de productie |

|

|

|

Asigurarea de flapsuri si placi la banda transportoare |

|

|

|

Transport mecanic uscat |

|

Tabel 4.28 Tehnici luate in considerare pentru transportul in interiorul fabricii in industria de prelucrare a fructelor si legumelor

Racirea si conditionarea incaperilor

|

|

Tehnici |

Observatii |

|

|

Comandarea de echipament de congelare cu certificatelor de testare |

|

|

|

Instalarea condensorului asa incat sa fie minimum de reflectie a zgomotului |

|

|

|

Folosirea de compresoare si condensatoare cu zgomot redus |

|

|

|

Folosirea de condensatori cu evaporare in locul sistemelor de condensare prin racire cu apa sau aer normal |

|

|

|

Pastrarea inchisa a usilor unitatii de congelare pe cat posibil |

|

|

|

Instalarea de usi cu inchidere rapida si bine izolate intre incaperi cu temperaturi diferite |

|

|

|

Folosirea amoniacului ca agent racitor |

|

Tabel 4.29: Tehnici luate in considerare pentru racirea si conditionarea incaperilor in industria de prelucrare a fructelor si legumelor

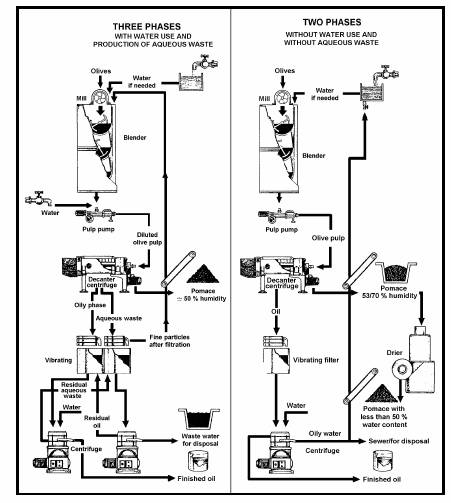

Prevenirea producerii de reziduuri in timpul procesului de fabricatie a uleiului de masline prin introducerea tehnicii de extractie in doua faze

Descriere

Fabricarea uleiului de masline a fost in mod traditional una dintre sursele importante de poluare a regiunile unde se desfasoara, de exemplu in Andaluzia, Spania. In fabricarea traditionala a uleiului( productie in trei faze), extractia semintelor de masline a rezultat in trei fluxuri de productie:

-un flux de ulei. Acesta este uleiul virgin . proportia lui este de aproximativ 200 kg/t. de masline daca se obtine folosindu-se separarea continua prin centrifugare sau 150 kg/t folosindu-se prese de ulei.

-un reziduu apos( apa reziduala) de putere poluanta mare.

Volumul sau depinde de tehnica aplicata dar, empiric , este acceptat ca 1 metru cub de apa reziduala se produce per tona de masline prelucrate. Poluarea specifica este estimata la 65 kg BOD5/tone de masline prelucrate. ( In Spania se numeste " alpechin")

-un reziduu solid. Si acesta mai are continut de ulei.

Conitnutul sau de apa cat si compozitia depind de tehnica de extractie aplicat. Acest reziduu se numete "turta" de oleaginoase = olivie pompace". ( In Spania se numeste "orujo").

La inceputul anilor 90, reziduul lichid rezultat in timpul campaniei de 100 de zile prezentata cam tot atat cat consuma populatia Andaluziei -ntr-un an intreg. La vremea respectiva doar separarea clasica ( presa) si separarea continua in trei faze prin centrifuga de decantare erau folosite . Acest reziduu nu este biologic stabil, este greu de tratat si din cauza volumului este o amenintare reala pentru mediul inconjurator.

Fig.4.21: Tehnica alternativa pentru extractia uleiului de masline

Trei faze: cu uz de apa si producere de reziduu apos

Olives=maslina

Water if needed=Apa daca este necesar

Mill=Moara

Blender=Malaxor

Water=Apa

Pulp pump= Pompa de pasta

Diluted olive pulp+Pasta de masline diluata

Decanter centrifuge= Centrifuga de decentare

Oily phase= Faza uleioase

Pomace= Turta de oleaginoase

Aqueous waste=reziduu apos

Fine particles aflter filtration=particule fine dupa filtrare

Vibrating = Vibrator

Residual aqueous waste= Reziduu apos

Residul oil = reziduu de distilare

Waste water for disposal= Apa reziduala la dispozitie

Finished oil= Ulei finit

Doua faze : fara uz de apa si fara reziduu apos

Vibrating filtre=Filtru vibrator

Drier= uscator

Pompace with less then..= Turta cu mai putin de 50% apa

Oily water= Apa uleioasa

Sewer for disposal= canal colector la dispozitie

In tehnica cea noua, centrufugele sunt modificate astfel incat maslinele zdrobite ( amestecate) sunt separate in doua faze:

Faza uleioasa si fara solida. Aceasta tehnica nu necesita adaugarea apei la amestecul de masline.

Beneficii asupra mediului

Cantitatea si gradul de impurificare a apei reziduale produsa in prelucrarea maslinelor au scazut . In procesul traditional, prelucrarea a 1 tona de masline avea ca rezultat producerea a circa 1 metru cub de apa reziduala cu o medie BOD5 , nivel de 60.000 mg/l . cantitatea de apa reziduala produsa in tehnica cu doua faze este de circa o,3 metri cubi/tona de masline , cu o medie BOD5 de 20.000 mg/l, de exemplu gradul de impurificare este de aproximativ 1/1o Cum nu se foloseste apa la extractie , se fac economii si la consumul de apa.

Efecte asupra mediului

Se economiseste apa si energia in procesul de extractie . Nu se foloseste apa, prin urmare nu este nevoie sa fie incalzita. Economiile de energie sunt de circa 20%.

Cu toate acestea , este produs reziduu solid in cantitati mai mari si cu 7-21 % mai multa apa. Dupa o extractie ulterioara de hexan, turta este in mod normal uscata, energia consumata fiind deci mai mare.

Date operationale

Extractia poate fi actionala sigur . Zaharuri solide extrase din ulei sunt acum in reziduul solid . In timpul uscarii acestui reziduu , poate avea loc caramelizarea.

Aplicabilitate

Modificarea tehnicilor existente este usoara iar cheltuielile dau randament

Exemplu

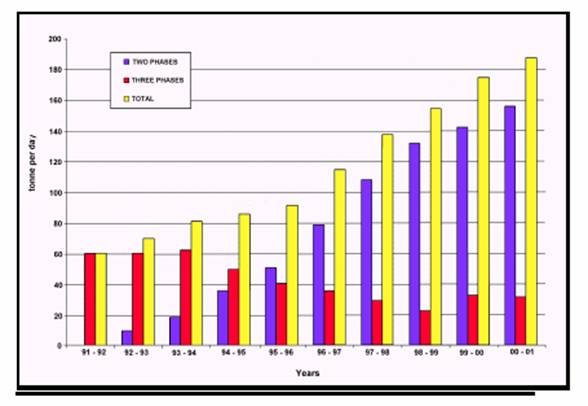

In compania din 1991/92 , primul sistem avand numai 2 faze a fost folosit.

In cativa ani intreaga industrie a introdus noul sistem. Vezi fig. 4.22.

Fig.4.22 Schimbari in tehnica aplicata in sectorul uleiului de masline Andalucian in 1990

Tonne per day= tone /zi

Two phases=Doua faze

Three phases=Trei faze

Years=Ani

Efecte economice

Economia in cheltuielile pentru apa si energie . centrifuga de decantare folosita in ambele tehnici are cam acelasi pret.

Exemplu:

Cheltuielile de exploatare ale fabricii de extractie sunt reduse cu 12 - 24 EURO/t ulei de masline produs. In plus , randamentul de extractie este mai mare ( 1 m cub de reziduu lichid avea 4-10 kg de ulei). In Andaluzia 30%

Din masline au fost prelucrate folosindu-se noua tehnica in primii doi ani. S-a estimat ca in timpul campaniei din 1992/93 sa-u investit circa 6,9 milioane de EURO iar in campania din 1993-94, 43, 3 milioane de EURO au fost investiti.

Avantajele si dezavantajele sistemului cu doua faze in comparatie cu sistemul traditional sunt rezumate mai jos:

|

AVANTAJE |

DEZAVANTAJE |

|

Nu se produce reziduu lichid |

Se produse totusi apa reziduala cu contaminare ridicata (BOD aprox. 20000 mg/l), deci a necesar tratament al apei reziduale |

|

Se economiseste energie |

Continutul de apa din reziduul solid este considerabil mai mare |

|

Se economiseste energie |

Cheltuieli de depozitare si trasnport mari pentru reziduul solid |

|

Cheltuieli de productie reduse |

Cheltuieli mai mari cu uscarea reziduului solid |

|

Se recupereaza mai mult ulei de masline |

Continutul mai mare de zahar din reziduul solid poate crea probleme la uscare din cauza caramelizarii |

|

Cheltuielile de readaptare ale sistemului existent sunt scazute si avantajoase |

|

Tabel 4.30 : Avantaje si dezavantaje ale separarii in doua faze fata de cea in trei faze in fabricarea uleiului de masline.

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2024 - Toate drepturile rezervate -| |

|

|

|||

|

|||

Analize pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||