| Aeronautica | Comunicatii | Drept | Informatica | Nutritie | Sociologie |

| Tehnica mecanica |

Tehnica mecanica

|

|

Qdidactic » stiinta & tehnica » tehnica mecanica Incercari mecanice. Incercarea la tractiune monoaxiala |

Incercari mecanice. Incercarea la tractiune monoaxiala

Incercarile mecanice sunt experimente realizate in scopul caracterizarii legilor de comportament a materialelor (mecanica mediilor continui), prin intermediul careia un element dintr-un material - o epruveta - este supusa actiunilor exterioare (sau incarcarilor) pana la distrugerea ei partiala sau totala. Scopul principal al incercarilor mecanice este de a determina rezistentele materialului, in timpul incercarii putand fi stabilite si alte caracteristici fizico - mecanice. Practica incercarilor si studiile referitoare la rezistenta materialelor, au aratat ca atat deformatiile, cat si fenomenul de rupere sunt conditionate de prezenta in materialul de constructie a defectelor; starea mecanica a materialelor (starea de solicitare) depinde de: factori geometrici (marimea si forma epruvetelor), factori mecanici (modul de incarcare, variatia in timp a incarcarii sau viteza de solicitare) si factori fizici (temperatura si umiditatea mediului ambiant). Asupra materialelor de constructii se pot efectua incercari statice, incercari dinamice si incercari ciclice. O lege de comportament stabileste o relatie intre doua marimi: tensiuni sau eforturi (presiune = forta / suprafata) si deformatii (alungire unitara). Este necesar totusi sa precizam inca de la inceput, faptul ca nu trebuie sa se confunde o deformatie cu o deplasare sau o dilatare. Totusi, deformatia unei piese depinde de forma si de maniera in care eforturile exterioare sunt exercitate asupra acestei piese. Din acest motiv, incercarile vor trebui si sunt normalizate, normele definind forma piesei si materialul din care este facuta, caz in care discutam de o epruveta normalizata, iar daca asupra epruvetei sunt aplicate eforturi, vorbim practic de o incercare normalizata.

Principiul incercarii de tractiune monoaxiala

Pentru determinarea rezistentei la tractiune a materialelor se utilizeaza epruvete de forma speciala, fig.3.1.

Principiul de realizare a unei incercari mecanice de tractiune monoaxiala consta in urmatoarele: epruveta, care face obiectul determinarii, este prinsa in doua puncte la dispozitivul de incercat, fiind supusa unei actiuni de intindere cu viteza constanta, cu inregistrarea fortei necesare in functie de alungirea epruvetei. Aceste tipuri de incercari permit trasarea curbei de tractiune, in baza careia pot fi deduse urmatoarele caracteristici:

deformatia elastica in functie de forta aplicata, de unde rezulta, cunoscand dimensiunile epruvetei, modulul lui Young;

limita elastica, notata Re (sau se) sau limita de elasticitate corespunzatoare valorii de 0,2 % (simbolizata Re 0,2);

deformatia plastica;

rezistenta la tractiune sau tensiunea de rupere, deseori notata Rm, care este tensiunea maxima atinsa in timpul incercarii.

Fig.3.1- Exemple de epruvete de aluminiu supuse la tractiune.

Caracteristicile geometrice ale epruvetelor supuse unei incercari de tractiune monoaxiala, sunt, fig.3.2:

L0 - lungimea initiala a epruvetei;

S0 - sectiunea initiala a epruvetei;

D0 diametrul initial.

Pentru epruvetele conventionale, corelatia dintre marimile geometrice se considera de forma:

![]()

cu: D0 = 20 mm si L0 = 100 mm sau D0 = 10 mm si L0 = 50 mm.

In functie de tipul de material din care sunt realizate epruvetele, temperatura la care se efectueaza incercarea si viteza de deformare, curba de tractiune difera ca forma, fig.3.3.

Fig.3.3- Curba de tractiune pentru un material ductil.

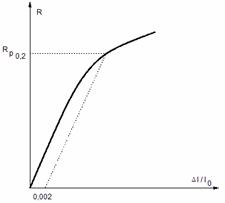

Atunci cand nu este posibila determinarea limitei aparente de elasticitate se defineste limita conventionala, Rp 0,2, corespunzatoare unei alungiri relative e = 0,2 %, fig.3.4.

Fig.3.4- Definirea limitei conventionale.

Caracteristici nominale sau aparente

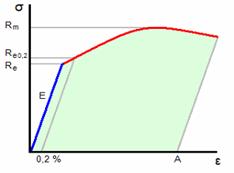

Limita de elasticitate este definita ca tensiunea de la care un material incepe sa se deformeze ireversibil. Zona marcata in fig.3.5 deasupra valorii Re pe grafic, de la domeniul elastic E pana la care cresterea tensiunii determina o variatie liniara a deformatiei, proportionala cu tensiunea si reversibila. Peste limita de elasticitate deformatiile care se dezvolta sunt permanente. Masurarea sau verificarea acestor deformatii se face de obicei prin intermediul incercarii la tractiune. Unitatea de masura a limitei de elasticitate este cea a unei presiuni, adica N/m2 sau Pa (se intalneste uneori si in mega pascal MPa) in functie de ordinul de marime (pana sa fie introdus sistemul international de unitati de masura, frecvent ca unitate era utilizat kgf/cm2). In domeniul tehnicii ingineresti, limita de elasticitate este numita frecvent limita elastica, dar care nu este o exprimare corecta. Aceasta marime are importanta si aici o putem nota: σy rezulta de la termenul din engleza yield strenght; Re sau sle ca tensiunea corespunzatoare la limita de elasticitate; σ0,2 tranzitia elastic - plastic este pretentioasa, este vorba aici de valoarea tensiunii care determina o deformatie plastica atunci cand materialul este supus unei actiuni de tractiune sau de intindere.

Fig.3.5- Diagrama tensiune - deformatie si definirea grafica a limitei de elasticitate.

In tabelul 3.1 sunt prezentate valorile limitei de elasticitate pentru diferite materiale folosite curent in practica.

Tabelul 3.1- Limita de elasticitate a unor materiale uzuale:

|

Denumirea materialului |

Limita de elasticitate, Re, [MPa] |

|

Lemn |

|

|

Aluminiu |

|

|

Otel de constructie obisnuita nealiat |

|

|

Otel calit |

|

|

Otel slab aliat |

|

Analitic, limita de elasticitate sau tensiunea corespunzatoare limitei de elasticitate se determina cu relatia:

![]()

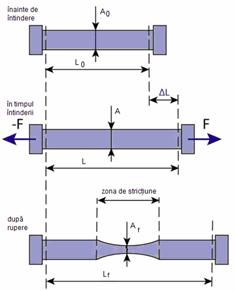

Alungirea la rupere sau alungirea procentuala (A, %), este o caracteristica adimensionala a materialelor si defineste capacitatea unui material de a se alungi inainte de rupere, atunci cand acesta este solicitat la tractiune. Alungirea la rupere se determina prin incercari la tractiune sau analitic cu relatia, fig.3.6:

![]()

unde: L0 - lungimea initiala a epruvetei inainte de inceperea incercarii la tractiune, mm; Lf - lungimea finala a epruvetei chiar inainte de rupere, mm.

Fig.3.6- Materializarea alungirii la rupere prin incercari la tractiune:

L0, Lf, L, DL - lungimi, in mm; A0, A, Af - sectiuni, in mm2.

O alungire mare la rupere caracterizeaza un material ductil; spre exemplu, polistirenul (250 % < A < 1500 %) poate fi supus la intindere pana la o valoare de 15 ori lungimea sa initiala inainte de rupere. Daca alungirea la rupere are o valoare redusa, inseamna ca materialul este fragil: o fonta caracterizata printr-o alungire la rupere de 0,3 % < A < 0,8 % pare ca aproape nici nu a inregistrat vreo alungire si la fel, o epruveta (de forma unei grinzi) cu lungimea de 1 m se va rupe inainte de a se alungi cu 8 mm. Putin inaintea ruperii apare fenomenul de strictiune, caracterizat prin coeficientul de strictiune Z (%):

![]()

in care: A0, Af - sectiunea initiala, respectiv finala dupa rupere, mm2.

In tabelul 3.2 sunt prezentate valorile alungirii la rupere pentru o serie de materiale.

Tabelul 3.2- Alungirea la rupere pentru diferite tipuri de materiale:

|

Tipul materialului |

Limitele de variatie a alungirii la rupere [%] |

|

|

Oteluri carbon |

|

|

|

Oteluri slab aliate |

20 NI Cr Mo 7 |

|

|

38 Cr 2 |

|

|

|

100 Cr 6 |

|

|

|

20 Ni Cr 6 |

|

|

|

30 Ni Cr 11 |

|

|

|

34 Cr Ni Mo 6 |

|

|

|

Oteluri inoxidabile |

X 5 Cr Ni 18-10 |

|

|

X6 Cr Ni Ti 17-12 |

|

|

|

Fonte |

|

|

Pentru aliajele de aluminiu pure sau aproape pure, alungirea la rupere este de ordinul a 30 %; in cazul in care aliajele nu au inregistrat nici ecruisaj si nici nu au fost supuse unui tratament termic (stare metalurgica 0), atunci alungirea la rupere este cuprinsa intre 20 % si 40 %. Aluminiul pur si aliajele netratate au proprietati mecanice mediocre (20 MPa < Re < 100 MPa); dupa aplicarea tratamentelor, rezistenta mecanica este mai mare (100 MPa < Re < 500 MPa), iar alungirea la rupere scade mult (1 % < A <

La fel ca si in cazul aliajelor de aluminiu, pentru aliajele de cupru alungirea la rupere depinde preponderent de starea metalurgica; spre exemplu, pentru aliaje (Cu + Zn) alungirea este de 4 - 28 %; pentru bronzuri (Cu + Sn) o alungire la rupere de 3 - 50 % si aliajele (Cu + Ni + Zn) alungirea la rupere variaza intre 5 - 2%. Pentru o serie de elastomeri si materiale plastice, limitele de variatie a alungirii la rupere sunt prezentate in tabelul 3.3.

Tabelul 3.3- Alungirea la rupere a unor elastomeri si materiale plastice:

|

Denumirea materialului |

Simbol |

Alungirea la rupere [%] |

|

Polietilena de densitate mica |

PEdm |

|

|

Polietilena de densitate mare |

PEdM |

|

|

Polipropilena |

PP |

|

|

Policlorura de vinil (rigid) |

PVC |

|

|

Policlorura de vinil (flexibil) |

PVC |

|

|

Polistiren |

PS |

|

|

Policarbonat |

PC |

|

|

Politetrafluoretilena |

PTFE |

|

|

Poliester |

|

|

Modulul lui Young (E) sau modulul de elasticitate longitudinala. Din incercarile la tractiune realizate de fizicianul Thomas Young, acesta a constatat ca raportul dintre efortul de tractiune aplicat asupra unui material si deformatia rezultata (o alungire relativa) este constant, atata timp cat aceasta deformatie ramane mica si daca limita de elasticitate a materialului nu este atinsa. Aceasta constanta a fost denumita modulul lui Young sau modul de elasticitate longitudinal (vezi fig.3.5 - diagrama tensiune - deformatie). Modulul lui Young reprezinta panta curbei tensiune - deformatie pe portiunea liniara:

![]()

Legea de elasticitate este legea lui Hooke, exprimata prin ecuatia:

![]()

unde: s - tensiunea; E - modulul lui Young; e - deformatia.

Modulul lui Young este tensiunea mecanica care ar determina o alungire de 100 % a lungimii initiale a unui material (adica, practic ar dubla lungimea) daca l-am putea aplica in mod real: in realitate, materialele se deformeaza in mod permanent sau se rup chiar inainte ca aceasta valoare sa fie atinsa. Un material al carui modul de elasticitate este foarte mare este numit material rigid. Otelul, iridiul, diamantul sunt materiale foarte rigide, aluminiul si plumbul sunt materiale moi, materialele plastice si organice sunt de regula slab rigide. Facem precizarea ca elasticitatea si rigiditatea nu trebuie confundate, sunt doua notiuni distincte, rigiditatea unei grinzi spre exemplu, depinde atat de modulul lui Young, cat si de inertia sa. Din ecuatia care exprima legea elasticitatii, se constata ca modulul lui Young corespunde ca unitate de masura la o presiune sau mai precis o tensiune; in SI unitatea de masura este pascal (Pa). Totusi, datorita valorilor ridicate pe care le are acest modul, valorile sunt in general date in megapascal (MPa) sau N/mm2. In cazul materialelor cristaline si a unor materiale amorfe, acest modul exprima forta care tinde sa mentina atomii la distanta constanta si poate fi exprimat prin derivata de ordinul al doilea al potentialului interatomic. In cazul polimerilor, modulul lui Young este agitatia termica ce "rasuceste" lantul carbonat care tinde sa mentina lungimea lantului constanta si se poate exprima in functie de entropie. Daca insa, se considera si influenta temperaturii, diferenta de comportament este evidenta, in sensul ca atunci cand epruvetele (din materiale diferite) sunt supuse la o sarcina constanta, prin cresterea temperaturii epruveta de metal se alungeste, se dilata, adica modulul sau diminueaza, in timp ce o epruveta din polimeri se scurteaza, iar modulul lui Young creste. Pe de alta parte, scazand temperatura, se observa fenomenul invers: modulul lui Young creste in cazul epruvetei de metal care sufera o contractie, in timp ce epruveta din polimer se alungeste (lanturile de atomi sunt mai putin in miscare si se lasa intinse) si modulul sau se va reduce.

Analitic, in functie de coeficientul lui Poisson (n) si modulul de forfecare (G), respectiv de coeficientii lui Lamé, modulul lui Young se pot calcula cu una din relatiile :

![]()

Determinarea modulului lui Young se poate face fie prin incercari la tractiune, cel mai des folosite si cel mai simplu de realizat, fie prin incercari la compresiune. Cunoscand dimensiunile epruvetei, se poate stabili valoarea acestui modul, insa este destul de dificil sa se realizeze o determinare cu o precizie buna. De aceea, de multe ori se prefera, atunci cand exista posibilitatea, deducerea modulului lui Young din frecventa proprie de vibrare a unei tije fixata la extremitatile sale si incarcata la mijloc. O alta metoda de determinare este pe baza masurarii vitezei sunetului transmis prin materialul analizat. Dependenta dintre modulul lui Young si viteza sunetului este aproximativa, viteza depinzand si de coeficientul lui Poisson.

Caracteristicile mecanice ale materialelor sunt variabile de la un esantion la altul; pentru calcule se poate considera ca valorile prezentate in tabelul 3.4 aproximeaza bine modulul lui Young.

Tabelul 3.4- Valorile modulului lui Young pentru diferite materiale:

|

Metale pure |

Sticla, ceramica, oxizi, carburi metalice, minerale |

Lemn |

Polimeri |

Aliaje |

|||||||||

|

Material |

E [MPa] |

Material |

E [MPa] |

Material |

E [MPa] |

Material |

E [MPa] |

Material |

E [MPa] |

||||

|

Aluminiu (Al) |

|

Arsen (As) |

|

Mahon |

|

Cauciuc |

|

Otel |

|

||||

|

Argint (Ag) |

|

Beton |

|

Bambus |

|

Fibra de carbon |

|

Otel inoxidabil |

|

||||

|

Bariu (Ba) |

|

Caramida |

|

Trandafir |

16000 |

Kevlar (benzen + amide) |

|

Bronz (Cu + 9% Sn) |

|

||||

|

Beriliu (Be) |

|

Calcar (CaCO3) |

|

Stejar |

|

Nailon |

|

Cupru laminat |

|

||||

|

Bismut (Bi) |

|

Carbura de crom (Cr3C2) |

|

Placaj |

|

Plexiglas |

|

Cupru laminat (ecruisat) |

|

||||

|

Cadmiu (Cd) |

|

Carbura de siliciu (SiC) |

|

Molid |

|

Poliamide |

|

Duraluminiu |

|

||||

|

Crom (Cr) |

|

Diamant |

|

Artar |

|

Policarbonat |

|

Fonte |

|

||||

|

Cobalt (Co) |

|

Grafit |

|

Frasin |

|

Polietilen |

|

|

|||||

|

Cupru (Cu) |

|

Granit |

|

Sequoia |

|

|

|||||||

|

Staniu (Sn) |

|

Marmura |

|

Aceste valori sunt cele ale modulului de elasticitate stabilit in directie paralela cu fibrele (lemnul este material anizotrop); in aceeasi esenta, modulul variaza in functie de umiditate, densitate (care nu este constanta, lemnul fiind un material heterogen) si de alte caracteristici (lungimea fibrelor, etc.) |

|

||||||||

|

Fier (Fe) |

|

Alumina (Al2O3) |

|

||||||||||

|

Magneziu (Mg) |

|

Oxid de beriliu (BeO) |

|

||||||||||

|

Mangan (Mn) |

|

Oxid de magneziu (MgO) |

|

||||||||||

|

Nichel (Ni) |

|

Safir |

|

||||||||||

|

Aur (Au) |

|

Silice (oxid de siliciu SiO2) |

|

|

|||||||||

|

Platina (Pt) |

|

Titanat de aluminiu (Ti3Al) |

|

|

|||||||||

|

Plumb (Pb) |

|

Sticla |

|

|

|||||||||

|

Sodiu (Na) |

|

|

|||||||||||

|

Uraniu (U) |

|

|

|||||||||||

|

Zinc (Zn) |

|

|

|||||||||||

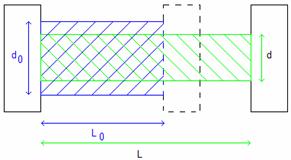

Coeficientul lui Poisson (n) este un parametru care permite caracterizarea contractiei materiei perpendicular pe directia efortului aplicat, fig.3.7. Coeficientul lui Poisson (sau coeficientul deformatiei transversale) se determina ca raport intre valoarea contractiei transversale unitare si alungirea axiala unitara (raportul dintre deformatia transversala si deformatia longitudinala):

in care: d0, d - diametrul initial, respectiv sub sarcina; L0, L - lungimea initiala si sub sarcina a epruvetei de material; n - coeficientul lui Poisson definit in domeniul elastic.

Fig.3.7- Definirea coeficientului lui Poisson.

Aceste valori sunt numite aparente sau conventionale, deoarece ele se refera la sectiunea initiala a epruvetei. Valorile numite adevarate sau rationale sunt determinate pe baza sectiunilor efectiv masurate la alungirea considerata. Plecand de la aceste valori reale, se traseaza asa-numita curba la tractiune rationala sau adevarata, care pune in evidenta fenomenul de ecruisare.

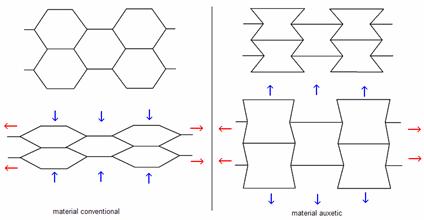

Coeficientul lui Poisson este o constanta elastica, limitele de variatie fiind cuprinse intre -1 si 0,5. In cazul materialelor perfect izotrope, valorile coeficientului lui Poisson determinate experimental se apropie foarte mult de valoarea teoretica de 0,5; pentru materiale oarecare, valoarea medie obtinuta este de 0,3. Anumite materiale insa au o valoare negativa a coeficientului lui Poisson si sunt cunoscute sub denumirea de materiale auxetice (de la cuvantul greu auxein, adica a se intinde); actualmente, aceste tipuri de materiale sunt mai putin cunoscute si studiate, ele fiind grupate in trei categorii: cristale (asa cum sunt zeolitele - familie de aluminosilicati hidratati care au proprietatea de a pierde cu usurinta si ireversibil moleculele lor de apa libera; in clasa zeolitelor sunt inclusi mai multi compusi sintetici care nu contin siliciu, spre exemplu aluminofosfati) care manifesta aceasta proprietate la scara microscopica; spumele (unele spume de polimer, spre exemplu teflonul), care printr-un tratament mecanic si termic pot manifesta aceasta proprietate si pot deveni auxetice; fibrele utilizate in materialele compozite. Fenomenul se explica la nivel microstructural, celulele nu mai au forma de fagure, ci forma unor celule inlocuite de altele, fig.3.8.

Anumite configuratii anizotrope au o valoare a coeficientului inferioara valorii de -1; aceste materiale foarte putin studiate, ar putea avea aplicatii in constructii (structura lor le face sa fie rezistente) sau la fabricarea filtrelor reglabile. Asociind cristalele piezoelectrice s-ar putea modula marimea porilor filtrului [ . . . . . .].

Fig.3.8- Reprezentarea celulelor unui material conventional si a unui material auxetic.

Revenind la coeficientul lui Poisson, aceasta marime permite o legatura directa intre modulul de forfecare (G) si modulul lui Young (E). Intotdeauna, valoarea coeficientului lui Poisson este mai mica sau cel mult egala cu 0,5; o valoare egala cu 0,5 corespunde materialelor perfect incompresibile (spre exemplu cauciucul). Pana acum, notiunile informative despre aceasta constanta elastica s-au referit la materialele izotrope. In cazul unui material izotrop transversal, se defineste coeficientul lui Poisson secundar, prin relatia:

![]()

unde: E1, E2 - modulii lui Young ai materialelor; n - coeficientul lui Poisson secundar.

Duritatea. Tipuri de incercari

Scara lui Mohs, a fost inventata in anul 1812, in urma realizarii unor masuratori de duritate efectuate de catre inginerul in mineralogie Friedrich Mohs, de origine germana. Aceasta scara a duritatii are la baza 10 minerale, considerate ca fiind si cele mai raspandite si mai usor disponibile, tabelul 3.6. Intrucat aceasta este o scara ordinara, pentru a o putea utiliza, trebuie procedat prin compararea cu alte doua minerale la care se cunoaste deja duritatea. Scara lui Mohs nu este nici liniara si nici logaritmica.

Tabelul 3.6- Cele 10 minerale ale scarii duritatii Mohs:

|

Duritate |

Mineral |

Compozitie chimica |

Structura cristalina |

|

|

Talc |

Mg3Si4O10(OH)2 |

Monoclinica |

|

|

Ghips |

CaSO4ˇ2H2O |

Monoclinica |

|

|

Calcit |

CaCO3 |

romboedrica |

|

|

Fluorina |

CaF2 |

Cubica |

|

|

Apatit |

Ca5(PO4)3(OH-, Cl-, F-) |

Hexagonala |

|

|

Ortoza |

KAlSi3O8 |

Monoclinica |

|

|

Cuart |

SiO2 |

Hexagonala |

|

|

Topaz |

Al2SiO4(OH-, F-)2 |

Ortoromboedrica |

|

|

Corindon |

Al2O3 |

Romboedrica |

|

|

Diamant |

C |

Cubica |

Exista desigur si alte scari, numite complementare, dintre acestea o scara ce contine 15 clase, destinata remedierii lipsurilor de regularitate ale scarii Mohs. In plus, exista mai multe scari experimentale de duritate, ale caror grade sunt stabilite experimental prin adancimea pe care patrunde un dispozitiv de diamant de forma determinata; citam aici spre exemplu, scara Knoop, scara Brinell, scara Rockwell, etc, aplicabile in functie de materialele studiate. Si in final, trebuie sa mentionam si existenta asa-numitelor clasificari absolute, in functie de parametri fizici precisi (modul de compresibilitate sau modul de forfecare).

Spre deosebire de minerale, a caror duritate este, istoric vorbind, caracterizata prin scara Mohs, pentru duritatea metalelor se folosesc in general incercari de penetrare, care au avantajul de a fi mai simple de realizat si care ofera rezultate bune.

Notiuni privind masurarea duritatii prin incercari de penetrare

Aceste tipuri de incercari sunt cele mai des folosite in practica, principiul lor fiind acelasi: un dispozitiv de penetrare nedeformabil lasa o amprenta in materialul incercat, se masoara dimensiunile amprentei si se deduce duritatea.

Intr-o prima aproximare, intr-o maniera destul de simpla,se poate face legatura limitei de elasticitate Re cu suprafata amprentei: cu cat obiectul penetrant patrunde mai adanc, cu atat suprafata S de presiune creste, astfel ca forta F fiind constanta are loc o diminuare a efortului. Daca efortul nu este suficient de mare pentru a deforma plastic materialul incercat, dispozitivul de penetrare se opreste si prin urmare:

![]()

Valoarea duritatii obtinute cu ajutorul diferitelor dispozitive de incercare, este tocmai aceasta limita de elasticitate Re, insa rezultatele nu sunt identice, deoarece aceste calcule simplificate iau in considerare suprafata proiectiei amprentei (ca un disc sau un patrat), in loc de a considera suprafata adevarata a amprentei (asa cum ar trebui spre exemplu sa fie suprafata calotei sferice sau a fetelor amprentei piramidale).

O incercare Brinell si o incercare Vickers efectuate pe aceeasi epruveta, nu dau aceeasi valoare a duritatii, insa realizand calculul cu adevarata suprafata a amprentei (respectiv o calota sferica sau o piramida), obtinem acelasi rezultat in ambele situatii, care este practic valoarea "presiunii" materialului solid. Acestea nu tin seama insa de ecruisaj, care este de fapt diferit pentru fiecare tip de incercare.

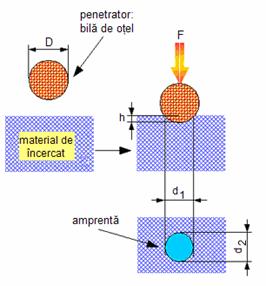

Incercarea de duritate Brinell

Principiul metodei de determinare a duritatii prin incercarea Brinell consta in determinarea duritatii piesei de incercat prin apasarea pe suprafata ei a unei bile de otel cu diametrul D cu o sarcina F, un timp dat si masurarea diametrului d al urmei lasate de bila dupa indepartarea sarcinii, fig.3.14.

Fig.3.14- Principiul determinarii duritatii Brinell.

Suprafata materialului supus incercarii trebuie sa fie plana si curata (fara lubrifianti, oxizi sau alte impuritati); grosimea trebuie sa fie suficient de mare pentru ca la patrunderea bilei materialul sa nu se deformeze, in caz contrar, rezultatul obtinut nu este corect. Grosimea epruvetei trebuie sa fie de cel putin 8 ori adancimea h a amprentei.

Pentru determinarea duritatii, se plaseaza dispozitivul de penetrare pe suprafata materialului si asupra dispozitivului se actioneaza cu o forta. Aceasta sarcina este mentinuta timp de 10 - 15 s. Se inlatura sarcina si se stabilesc dimensiunile amprentei; se masoara doua diametre ale amprentei, dupa doua directii perpendiculare, masurarea realizandu-se cu o rigla gradata si cu un dispozitiv de marire, tinand seama insa si de factorul de amplificare.

Duritatea Brinell se determina conform relatiei:

in care: HB -

duritatea Brinell; D - diametrul bilei de patrundere, mm; ![]() - diametrul amprentei,

mm; d1, d2 - diametrele amprentei masurate dupa

doua directii perpendiculare, mm; F - sarcina de incercare, N;

- diametrul amprentei,

mm; d1, d2 - diametrele amprentei masurate dupa

doua directii perpendiculare, mm; F - sarcina de incercare, N; ![]() ,

, ![]() ; g = 9,8066 m/s2

- acceleratia gravitationala.

; g = 9,8066 m/s2

- acceleratia gravitationala.

Incercarea de duritate Meyer

Principiul incercarii este identic cu al duritatii Brinell; dispozitivul de penetrare este identic cu cel folosit la determinarea duritatii prin incercarea Brinell. In general, se foloseste acelasi durimetru, metodologia de masurare este aceeasi ca si la metoda Brinell.

Valorile duritatii Meyer se calculeaza conform relatiei:

![]()

in care: HM -

duritatea Meyer; ![]() - diametrul amprentei,

mm; d1, d2 - diametrele amprentei masurate dupa

doua directii perpendiculare, mm; h - adancimea de patrundere,

mm; F - sarcina de incercare, N;

- diametrul amprentei,

mm; d1, d2 - diametrele amprentei masurate dupa

doua directii perpendiculare, mm; h - adancimea de patrundere,

mm; F - sarcina de incercare, N; ![]() ,

, ![]() ; g = 9,8066 m/s2

- acceleratia gravitationala.

; g = 9,8066 m/s2

- acceleratia gravitationala.

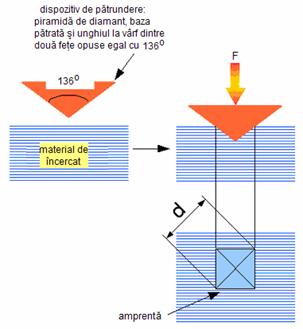

Incercarea de duritate Vickers

Principiul metodei Vickers consta in apasarea cu o sarcina F, un timp dat, pe piesa de incercat, a unui penetrator piramidal drept cu baza patrata si unghiul la varf prescris si masurarea diagonalei d a urmei lasate pe suprafata piesei, fig.3.15, dupa indepartarea sarcinii.

Amprenta are forma unui patrat; se masoara cele doua diagonale d1 si d2 ale patratului cu ajutorul unui aparat optic. Valoarea d se obtine ca medie aritmetica a celor doua diagonale masurate, marime care va fi utilizata pentru calculul duritatii. Forta si durata de apasare sunt de asemenea prescrise.

Fig.3.15- Principiul determinarii duritatii Vickers.

Duritatea Vickers se determina conform relatiei:

in care: HV -

duritatea Vickers;![]() - diametrul amprentei, mm; d1, d2 -

diagonalele amprentei patrate, masurate dupa doua

directii perpendiculare, mm; F - sarcina de incercare, N;

- diametrul amprentei, mm; d1, d2 -

diagonalele amprentei patrate, masurate dupa doua

directii perpendiculare, mm; F - sarcina de incercare, N; ![]() ,

, ![]() ; g = 9,8066 m/s2

- acceleratia gravitationala.

; g = 9,8066 m/s2

- acceleratia gravitationala.

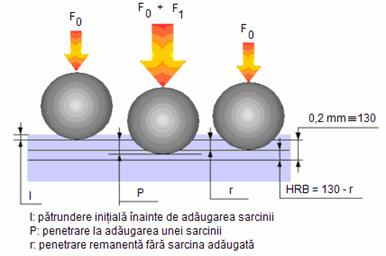

Incercarea de duritate Rockwell

Metoda Rockwell consta in apasarea unui penetrator de tipul unui con de diamant sau bila de otel, initial cu o sarcina F0 si apoi cu o suprasarcina F1 pe piesa de incercat si masurarea adancimii remanente de patrundere, dupa indepartarea suprasarcinii fig.3.16, mentinandu-se aplicata sarcina initiala. Duritatea Rockwell este data de diferenta dintre adancimea conventionala data si adancimea patrunderii remanente a penetrometrului sub actiunea unei suprasarcini F1. Adancimea se masoara fata de pozitia penetratorului sub sarcina initiala F0.

Prin urmare, pentru a putea stabili valoarea duritatii Rockwell, este necesar sa se masoare adancimea de patrundere remanenta a dispozitivului de penetrare, asupra caruia se aplica o sarcina mica. Incercarea se efectueaza in trei etape:

se aplica asupra dispozitivului de patrundere o sarcina initiala F0 = 98 N (sau 10 kgf). Penetratorul patrunde pe o adancime initiala I, fig.3.16, aceasta fiind originea care va fi utilizata pentru a masura duritatea Rockwell;

se aplica o forta suplimentara F1, iar dispozitivul va patrunde pe o adancime mai mare, P;

se inlatura forta F1 si se stabileste adancimea de patrundere a dispozitivului. Valoarea r, este adancimea de patrundere remanenta obtinuta in aceasta etapa a incercarii.

Fig.3.16- Principiul determinarii duritatii Rockwell.

Valoarea duritatii Rockwell este data de relatia:

scara B, E si F:

![]()

scara C:

![]()

Precizam faptul ca o unitate de duritate Rockwell corespunde unei penetrari de 0,002 mm. In tabelul 3.7 sunt prezentate diferite scari de duritate si domeniul lor de aplicare. Cele mai utilizate scari sunt scarile B si C.

Tabelul 3.7- Scari de duritate si domeniul de aplicare:

|

Scara duritate |

Simbol |

Dispozitiv de penetrare |

Valoarea fortei totale (F0 + F1) [N] |

Domeniu de aplicare |

|

A |

HRA |

Con de diamant cu sectiune circulara si varf rotunjit sferic de 0,2 mm |

|

Carburi, otel cu grosime mica |

|

B |

HRC |

Bila de otel cu F 1,588 mm |

|

Aliaje de cupru, otel moale, aliaj de aluminiu; materiale avand rezistenta la rupere intre 340 - 1000 MPa |

|

C |

HRC |

Con de diamant cu sectiune circulara si varf rotunjit sferic de 0,2 mm |

|

Otel, fonta, titan; material cu rezistenta la rupere > 1000 MPa |

|

D |

HRD |

Con de diamant cu sectiune circulara si varf rotunjit sferic de 0,2 mm |

|

|

|

E |

HRE |

Bila de otel F 3,175mm |

|

Fonta, aliaj de aluminiu |

|

F |

HRF |

Bila de otel F 1,588 mm |

|

Aliaj de cupru, tole fine de metal |

|

G |

HRG |

Bila de otel F 1,588 mm |

|

Cupru - nichel, aliaj cupru - nichel, zinc |

Duritatea Rockwell superficiala. Aceste scari sunt folosite in cazul produselor foarte subtiri si pentru a determina duritatea stratelor acoperitoare. Cele doua scari utilizate sunt scara N (conul de diamant) si scara T (bila de otel), tabelul 3.8. In ambele situatii, sarcina initiala F0 = 29,4 N, fiecare dintre ele putand fi realizate aplicand o sarcina totala de 147 N, 294 N sau 441 N. Precizam ca mai exista si scarile W (bila cu diametrul de 3,175 mm) , X (bila cu diametrul de 6,350 mm) si Y (bila cu diametrul de 12,70 mm).

In acest caz, o unitate de duritate Rockwell corespunde unei adancimi de patrundere de 0,001 mm.

Tabelul 3.8- Scari de duritate Rockwell superficiala:

|

Scara de duritate |

Simbol |

Dispozitiv de penetrare |

Valoarea fortei totale (F0 + F1) [N] |

|

N |

HR15N |

Con de diamant cu sectiune circulara si varf rotunjit sferic de 0,2 mm |

|

|

N |

HR30N |

Con de diamant cu sectiune circulara si varf rotunjit sferic de 0,2 mm |

|

|

N |

HR45N |

Con de diamant cu sectiune circulara si varf rotunjit sferic de 0,2 mm |

|

|

T |

HR15T |

Bila de otel cu F 1,588 mm |

|

|

T |

HR30T |

Bila de otel cu F 1,588 mm |

|

|

T |

HR45T |

Bila de otel cu F 1,588 mm |

|

Caracteristicile geometrice ale barelor de otel beton

Scopul determinarii este de a stabilii modalitatile de verificare a caracteristicilor geometrice ale barelor (colacilor) de otel beton utilizate la armarea betonului. Metodologia se aplica in laborator, pentru verificarea caracteristicilor geometrice ale barelor (colacilor) de otel beton laminat la cald, cu profil neted sau periodic, utilizate la realizarea elementelor si structurilor din beton armat si beton precomprimat (STAS 438/1/1989 si STAS 6605/1978).

a) Aparatura utilizata si materiale necesare

Aparatura utilizata consta in:

balanta de 10 Kg, clasa de precizie III;

rigla de 400 mm;

perie de sarma, pensula.

Verificari obligatorii ale aparaturii: balanta si rigla se verifica in conformitate cu normele de metrologie legala, de unitati autorizate; inainte de efectuarea incercarii se verifica balanta conform precizarilor din instructiunea de lucru.

Materiale necesare pentru efectuarea incercarii: epruvetele, respectiv barele de otel beton recoltate din 2 % din numarul de elemente din lot, dar nu mai putin de doua elemente din fiecare lot; din fiecare element din cele 2 % alese din lot, se decupeaza cate 2 epruvete, dupa ce se inlatura 0,5 m de capat.

b) Modul de realizare a incercarii

Epruvetele decupate si legate separat pe loturi, fiecare legatura avand cate o eticheta de identificare a probelor (mentinuta pe toata perioada, de la prelevarea probelor si pana la incercarea lor), se dezleaga separat pe loturi, inregistrand in formularul specific incercarii datele de identificare a probelor.

Se curata fiecare epruveta cu peria de sarma si apoi cu pensula.

Se masoara dimensiunile epruvetelor astfel:

pentru otelul neted se masoara diametrul in 2 planuri perpendiculare, in treimea mijlocie a lungimii epruvetei, cu precizia de 0,1 mm;

pentru otelul cu profil periodic se masoara lungimea epruvetei in mm, cu precizia de 1 % si se determina masa epruvetei, in grame.

Incercarea nu necesita conditii speciale de mediu.

c) Interpretarea rezultatelor. Criterii de acceptare

La otelul beton cu profil neted, diferenta dintre 2 diametre perpendiculare (ovalizarea profilului) nu trebuie sa depaseasca tolerantele admisibile, tabelul 3.9.

Conditia de rebut este neincadrarea diametrelor masurate in valorile abaterilor limita admise. Aria sectiunii efective (initiale) se poate calcula astfel:

![]()

in care: ![]() , in mm, cu precizia de o zecimala.

, in mm, cu precizia de o zecimala.

Tabelul 3.9- Tolerantele admisibile la otelurile cu profil neted:

|

Diametrul nominal, d, [mm] |

Abateri limita admise, [mm] |

|

|

0,3 |

|

|

0,5 |

|

|

0,8 |

|

|

|

Pentru otelul beton cu profil periodic, conditia de rebut este ca aria sectiunii efective (initiale) sa difere, in plus sau in minus, cu mai mult de 8 % pentru diametrele de pana la 10 mm inclusiv si cu mai mult de 5 % pentru diametrele peste 10 mm fata de aria nominala prevazuta in standardul de produs. Aria sectiunii efective se determina cu relatia:

![]()

in care: Q - masa epruvetei obtinuta prin cantarire, g; L - lungimea epruvetei, masurata in cm sau mm. Aria sectiunii nominale, cu abaterea admisibila pentru diferite diametre nominale, este redata in tabelul 3.10.

Tabelul 3.10- Abaterea admisibila pentru aria sectiunii nominale:

|

Diametrul nominal, d, [mm] |

Aria sectiunii nominale, So, [cm2] |

Abaterea admisibila DS / S) x 100 |

|

|

|

0,023 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Daca o singura epruveta nu corespunde cerintelor mai sus mentionate, se verifica toate elementele lotului, acceptandu-se numai cele corespunzatoare. In situatia in care lotul nu poate fi acceptat, se intocmeste nota de comunicare a rezultatelor necorespunzatoare, care se inainteaza responsabilului sef CQ, sefului de depozit sau sefului de santier (functie de locul in care se afla lotul de otel beton in cauza).

Rezultatele obtinute sunt inregistrate in formularul incercarii si in raportul de incercare (vezi starea suprafetei barelor de otel beton).

Starea suprafetei barelor de otel beton

Scopul efectuarii acestei determinari este de a stabili modalitatile de verificare a suprafetelor barelor de otel beton, caracteristica necesara aprecierii calitatii acestora. Procedeul se aplica in laborator, la determinarea calitatii suprafetelor barelor de otel beton (STAS 438/1/1989).

1) Metodologia de determinare

a) Aparatura utilizata si materiale necesare

Aparatura utilizata: verificarea se face vizual, eventual se poate utiliza o lupa. Verificari obligatorii ale aparaturii: nu este cazul.

b) Materiale pentru efectuarea incercarii:

- 2 % din numarul de bare (colaci) ale unui lot, dar minim 2 bare (colaci) pe lot.

c) Mod de lucru

La verificare se insista asupra urmatoarelor aspecte:

- existenta sau nu a unui strat de oxid;

- existenta sau nu a ruperilor in nervuri;

- existenta sau nu a denivelarilor pe suprafata profilului, provenite din calibrare;

- existenta defectelor de suprafata; denivelari, zgarieturi, striuri sau asperitati.

Existenta sau nu a celor mentionate se consemneaza in formularul specific, sub semnatura.

Se lucreaza in conditiile de depozitare ale otelului beton, pentru vizualizare cautand un loc bine iluminat.

2) Interpretarea rezultatelor. Criterii de acceptare

Se admite un strat subtire de oxid cu conditia ca, dupa curatare, dimensiunea rezultata sa nu fie sub valoarea limita admisa.

Nu se admit rupturi in nervuri.

Se admit denivelari pe suprafata profilului provenite de la calibrare, cu conditia ca profilul sa se incadreze in aria admisa.

Se admit denivelari, zgarieturi, striuri sau asperitati ale suprafetei, cu conditia ca adancimea maxima a acestora sa nu depaseasca abaterea limita prescrisa pentru profilul si diametrul barei respective. Rezultatele obtinute sunt inregistrate in formularul de incercare si in raportul de incercare.

Daca la un singur element, conditiile specificate mai sus nu sunt satisfacute (in stransa corelare cu verificarea caracteristicilor geometrice), se verifica toate elementele lotului, acceptandu-se numai cele corespunzatoare. In situatia in care lotul nu poate fi acceptat, seful de laborator intocmeste nota de comunicare a rezultatelor necorespunzatoare, pe care o inainteaza Responsabilului CQ, Sefului de Depozit sau Sefului de Santier (functie de locul in care se afla lotul de otel beton in cauza).

Incercarea la tractiune a barelor de otel beton si imbinarilor sudate

Scopul incercarii este de a determina rezistenta la tractiune a barelor de otel beton si a imbinarilor sudate utilizate la armarea betonului. Metodologia de incercare se aplica in laborator (STAS 6605/1978, STAS 438/1/1989, C28/1983), la stabilirea limitei de curgere, a rezistentei la rupere si a alungirii la rupere a barelor de otel beton, respectiv a limitei de curgere si a rezistentei la rupere a imbinarilor sudate:

cap la cap, prin topire intermediara;

manual, cu arcul electric prin suprapunere si cu eclise;

in cochilie in baie de zgura si in cochilie cu cusaturi;

in semimanson de cupru.

a) Aparatura utilizata si materiale necesare

Aparatura utilizata:

presa pentru incercarea la tractiune, EU 1000 KN;

rigla metalica de 400 mm;

panza de bomfaier, perie de sarma, pensula.

Verificari obligatorii ale aparaturii:

presele se verifica si se etaloneaza la 4 ani, in conformitate cu normele de metrologie legala;

rigla se etaloneaza o data la 2 ani;

se verifica vizual cablul de alimentare, starea stekerului, a prizei si priza de pamant a masinii de incercare.

Materiale pentru efectuarea incercarii:

epruvete de otel beton recoltate cu frecventa de minim 5 epruvete pe lot, decupate din bare diferite prin taiere perpendicular pe lungime, dupa inlaturarea a 0,5 m de la capatul barei (se interzice taierea prin sudura); lungimea epruvetelor este de 350 - 550 mm;

epruvetele de control, recoltate din lotul de suduri, cu urmatoarea frecventa:

a) pentru innadirile sudate electric cap la cap prin topire intermediara: 1 % din innadiri si minim o epruveta pe lot;

b) pentru innadirile sudate manual cu arcul electric prin suprapunere si cu eclise: 2 % din innadirile lotului si cel putin o epruveta pe lot;

c) la innadirile sudate in cochilie in baie de zgura si in cochilie cu cusaturi: 1 % din innadirile lotului si cel putin o epruveta pe lot;

d) pentru innadirile sudate in semimanson de cupru: 1 % din innadirile lotului si cel putin o epruveta pe lot;

lungimea epruvetelor se calculeaza in functie de diametru si lungimea sudurii:

![]()

b) Efectuarea incercarii

Dupa ce se dezleaga separat pentru fiecare lot, epruvetele se curata cu peria de sarma si apoi cu pensula, pentru indepartarea eventualului strat de oxizi.

Se determina starea suprafetei si caracteristicile geometrice ale epruvetelor de otel beton, aspectul si dimensiunile geometrice ale imbinarilor sudate, conform procedurilor de lucru specifice.

Pe toata lungimea epruvetelor de otel beton, in afara de cele doua zone de prindere in batiuri, se traseaza repere cu panza de bomfaier, din 10 in 10 mm, avand grija ca zgarierea sa nu se faca pe o adancime mai mare de 0,2 mm.

Epruvetele se fixeaza pe rand intre batiurile presei si se incepe incercarea prin cresterea fortei cu o viteza de 80 . 100 N/mm2 sec

Se urmareste vizual variatia fortei si lungirii. Forta de curgere aparenta, Fe, se determina prin urmarirea pozitiei acului remorcat la oprirea sau coborarea acului indicator pe cadranul presei. In cazul diagramei inregistrate Fe se stabileste din diagrama. Incercarea se executa continuu si progresiv pana la ruperea epruvetei. Se noteaza forta la rupere, Fmax, facandu-se citirea pe acul remorca al cadranului presei, dupa descarcarea acesteia.

Se desfac cele doua bucati ale epruvetei din batiuri si se vizualizeaza ruptura. Se noteaza observatiile in formularul pentru inregistrari.

Pentru determinarea alungirii la rupere, An sau A5, se determina L0 (se considera de Nx10 mm) si se masoara Lu functie de diametrul epruvetelor, astfel:

Lo = 5 d valorile se rotunjesc in plus la un numar intreg "N" de diviziuni de 10 mm;

lungimea ultima, care trebuie sa incadreze sectiunea de rupere in treimea sa mijlocie, dupa ce epruveta este reconstituita coaxial si fara distanta intre partile rupte, se masoara functie de valoarea lui "N", si anume:

daca N = par, considerand intervalul de 10 mm in care a avut loc ruperea epruvetei ca interval de mijloc, se numara (N - 1)/2 intervale la stanga intervalului de mijloc si (N - 1)/2 intervale la dreapta intervalului de mijloc, masurandu-se distanta dintre capetele intervalelor extreme astfel alese (dreapta si stanga), care reprezinta Lu;

daca N = impar, fata de pozitia intervalului in care s-a rupt epruveta, de la marcatia acestuia, pe bucata de bare cea mai lunga se masoara N/2 intervale si pe bucata de bare cea mai scurta se masoara (N/2 - 1) intervale, dupa care, cu bara reconstituita, se masoara distanta dintre capetele intervalelor astfel alese (dreapta si stanga), care reprezinta Lu.

Nu se impun conditii speciale de mediu, se lucreaza la temperatura camerei.

c) Interpretarea rezultatelor. Criterii de acceptare

Limita de curgere se calculeaza cu relatia:

![]()

Limita de curgere conventionala se determina din diagrama incercarii la tractiune, pe care se traseaza o dreapta paralela cu portiunea liniara initiala a diagramei, la o distanta egala cu o alungire neproportionala Ap = 0,2 % (masurata pe o directie paralela cu axa absciselor); ordonata punctului de intersectie a dreptei trasate cu diagrama reprezinta forta de curgere conventionala; limita de curgere conventionala se calculeaza cu relatia:

![]()

Relatia de calcul pentru alungirea la rupere, este:

![]()

Rezistenta la rupere se determina cu relatia:

![]()

La otelul beton, caracteristicile mecanice se determina pentru aria sectiunii nominale. In cazul imbinarilor sudate, la calculul rezistentelor se considera aria sectiunii nominale a barei in care s-a produs ruptura. Valorile obtinute in urma incercarii la tractiune a otelului beton se compara cu limitele impuse de standardul de produs, tabelul 3.11. Pentru marca PC 60 se admite scaderea rezistentei la rupere pana la minim 560 N/mm2, cu conditia respectarii limitei de curgere, iar alungirea la rupere sa fie cel putin 20 %. In situatia in care valorile inregistrate nu satisfac conditiile precizate, incercarea se repeta pe un numar dublu de epruvete. Daca in acest caz se obtin rezultate corespunzatoare pe toate epruvetele, atunci lotul se accepta, eliminandu-se barele din care s-au decupat primele epruvete. In cazul in care la a doua verificare o singura epruveta prezinta rezultate necorespunzatoare, seful de laborator intocmeste nota de comunicare a acestor rezultate, pe care o inainteaza persoanei abilitate in acest sens (functie de locul in care se afla lotul de otel beton in cauza).

Tabel 3.11- Valori limita la tractiune pentru otelul beton:

|

Marca de otel |

Diametrul nominal, [mm] |

Re sau Rp 0,2 [N/mm2] |

Rm [N/mm2] |

An (A5) |

|

OB 37 |

|

min. 255 min. 235 |

min. 360 |

min. 25 |

|

PC 52 |

|

min.355 min. 345 min.335 |

min. 510 |

min. 20 |

|

PC 60 |

|

min.420 min.405 min.395 |

min. 590 |

min. 16 |

Innadirile sudate electric cap la cap prin topire intermediara se considera corespunzatoare, daca:

a) pentru otelurile OB 37, PC 52 si PC 60:

Re (Rp 0,2) Re minim impus pentru otelul in cauza, conform standardului de produs;

Rm Rm minim impus pentru otelul in cauza (in care s-a produs ruptura), conform standardului de produs;

Ruperea s-a produs in materialul de baza (MB) sau in zona de influenta termica (ZIT);

ruperea este tenace;

b) pentru otelul PC 90:

Re (Rp 0,2) Re minim impus pentru otelul in cauza, conform standardului de produs;

Rm 0,95 Rm minim impus de standardul de produs;

ruperea s-a produs in MB sau ZIT, in ZIT admitandu-se si ruperile casante.

Innadirile sudate manual cu arcul electric prin suprapunere si cu eclise se considera corespunzatoare, daca:

Re (Rp 0,2) Re minim impusa de standardul de produs;

Rm Rm minim impusa de standardul de produs;

ruperea s-a produs in MB sau ZIT;

ruperea este tenace;

nu se admit ruperi prin forfecarea cusaturilor.

Innadirile sudate in cochilie in baie de zgura si in cochilie cu cusaturi se considera corespunzatoare, daca:

Re (Rp 0,2) Re minim impusa de standardul de produs;

Rm Rm minim impusa de standardul de produs;

ruperea s-a produs in MB sau ZIT;

ruperea este tenace.

Innadirile sudate in semimanson de cupru se considera corespunzatoare, daca:

Re Re minim impusa de standardul de produs;

Rm Rm minim impusa de standardul de produs;

ruperea s-a produs in MB sau ZIT;

ruperea este tenace.

In situatia in care imbinarile sudate nu indeplinesc conditiile mentionate, se va intocmi o nota de comunicare a rezultatelor necorespunzatoare pe care o inainteaza responsabilului / sefului de santier / depozit, in functie de provenienta probei.

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2025 - Toate drepturile rezervate -| |

|

|

|||

|

|||

|

|||

Referate pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||