| Afaceri | Agricultura | Comunicare | Constructii | Contabilitate | Contracte |

| Economie | Finante | Management | Marketing | Transporturi |

Comert

|

|

Qdidactic » bani & cariera » afaceri » comert Tehnologia si controlul calitatii produsului HALVA - seminte oleaginoase de floarea-soarelui |

Tehnologia si controlul calitatii produsului HALVA - seminte oleaginoase de floarea-soarelui

Halvaua este un produs zaharos, echilibrat nutritional obtinut din miezul semintelor oleaginoase sub forma de pasta (tahan) si halvita, cu/ fara adaosuri (alune, nuci, stafide, pudra de cacao, s.a.) cu un continut de : glucide (30-35%), lipide (30-35%), proteine (15-20%) si o valoare energetica de 5100-5500 Kcal / kg.

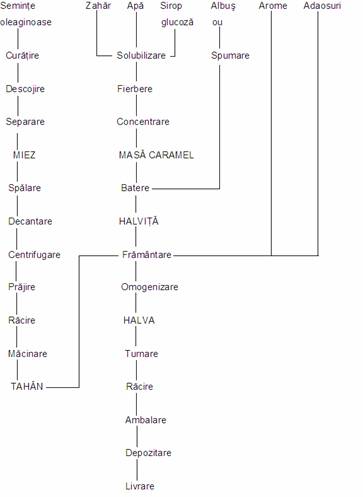

Procesul tehnologic de fabricatie se desfasoara dupa schema tehnologica din figura 1, care poate fi impartita in urmatoarele faze:

prepararea tahinului;

prepararea halvitei;

prepararea halvalei.

Materii alimentare

Seminte oleaginoase

Floarea-soarelui (Helianthus annuus) originara din Mexic, este o planta oleaginoasa importanta, ale carei seminte se folosesc la fabricarea uleiului comestibil si a halvalei.

Samanta de floarea-soarelui cu forma ovoidala, cu dimensiuni de 7-13 mm lungime si 4-7 mm latime se compune dintr-un invelis exterior (coaja), o pielita subtire (tegument) si miezul propriu-zis format din embrion si doua cotiledoane. Coaja avand o consistenta lemnoasa si un continut redus de lipide (0,5-1%) este necesara indepartarea acesteia prin decorticare.

Miezul semintelor de floarea-soarelui prezinta urmatoarea compozitie chimica: umiditate (7-9%), lipide (55-60%), proteine (26-29%), substante neazotoase (5-14), celuloza (2-4%), cenusa (3-4%).

Susanul (Sesamum indicum) originara din India si Africa, se remarca prin continutul de antioxidanti (sesamina) care scade absorbtia colesterolului si prin continutul de arginina care mareste rezistenta organismului.

Samanta de susan are forma ovoidala, ascutita la un capat, cu dimensiuni mici de 2,7-4 x 1,9 mm prezinta urmatoarea compozitie chimica: umiditate (5-7%),

lipide (35-58,5%), proteine (12-23,5%), substante neazotate (10-29%), celuloza (2-11,5%), cenusa (3,5-8,5%).

Fig.1 Schema tehnologica de fabricatie a produsului HALVA

Procesarea semintelor oleaginoase cu obtinerea tahanului

Curatirea si sortarea semintelor de floarea-soarelui

Semintele oleaginoase aduse pentru prelucrare contin un anumit procent de impuritati minerale (pietre, pamant, nisip, s.a.), organice (paie, pleava, plante, sfori de la saci, seminte sparte sau alterate, s.a.) si metalice care trebuie eliminat prin operatia de curatire, inainte de introducerea lor in depozit.

Curatirea semintelor si separarea impuritatilor se pot realiza:

- pe baza diferentei de marime dintre impuritati si seminte;

- pe baza diferentei de masa specifica dintre impuritati si seminte;

- pe baza proprietatilor magnetice ale impuritatilor.

Separarea dupa marime se realizeaza prin cernere cu ajutorul sitelor duble cu ochiuri de doua dimensiuni, una cu ochiuri mai mari (15-20 mm) decat marimea semintelor si una cu ochiuri mai mici (3-4 mm) decat semintele.

Separarea dupa diferenta de masa specifica se realizeaza cu ajutorul unui curent de aer trimis de un ventilator asupra semintelor in cadere. In acest mod, se produce devierea mai mare de la directia de cadere a semintelor cu masa specifica mai mica decat unele impuritati (pietre, pamant, metale), in timp ce impuritatile cu masa specifica mai mica decat a semintelor (paie, pleava, coji de seminte, seminte seci) sunt luate de curentul de aer.

Cele mai bune rezultate se obtin prin utilizarea separarii combinate dupa marime si masa specifica cu ajutorul urmatoarelor instalatii: separatorul aspirator (tarar cu aspiratie) si vibroaspratorul.

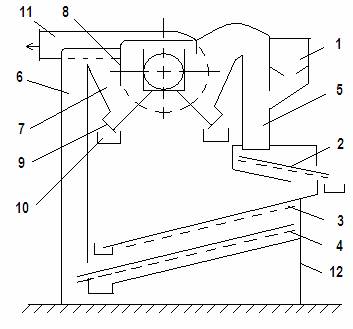

Separatorul aspirator (tararul cu aspiratie) este prezentat in figura 2. Semintele sunt aduse in camera de alimentare (1), de unde cu un cilindru de alimentare uniforma, sunt trimise pe sita preliminara (2) cu ochiuri mari (15-20 mm) unde se separa impuritatile mari iar cernutul cade pe sita principala (3) cu ochiuri de (10-12 mm). Aici se separa alte impuritati mari, iar semintele cu impuritati de marime egala si mai mici, cad pe a doua sita principala (4) cu ochiuri de 3-4 mm care opreste semintele si impuritatile de marime egala, lasand sa treaca impuritatile mai mici decat semintele. In acelasi timp se produce si o separare a impuritatilor si a

Fig. 2 Separator aspirator (tarar cu aspiratie)

camera alimentare, 2- sita preliminara, 3,4- site principale, 5,6- canale aer,

7- camera sedimentare, 8- sicana, 9- suber, 10- jgheab evacuare impuritati,

11- racord evacuare praf, 12- batiu.

semintelor mai usoare, datorita curentului de aer ascendent care circula prin canalul (5) aflat intre camera de alimentare si sita (2), si prin canalul (6) aflat la evacuarea semintelor de pe sita (4). Aerul impreuna cu praful si impuritatile usoare trec din aceste canale in camerele (7) unde, prin pierderea de viteza si datorita sicanelor (8), se depun in camerele de sedimentare, unde prin suberele (9), sunt evacuate in jgheaburile colectoare (10). Aerul cu o parte din praf iese prin racordul (11) si este trimis prin instalatii de desprafuire, care pot fi cicloane sau filtre cu saci. Partile componente sunt montate pe batiul (12).

Descojirea semintelor de floarea-soarelui. Separarea cojilor de miez.

Se realizeaza prin lovirea sau apasarea semintei cand coaja se sparge si se desprinde de miez urmata de o separare a lor. Instalatiile de descojire si de sortare sunt montate pe acelasi cadru de sustinere.

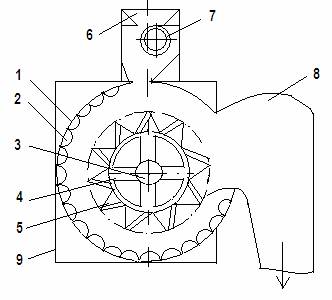

In fig. 3 este prezentata o toba de spargere a cojii, compusa din cilindrul metalic 1 prevazut in interior pe o lungime de 2/3 din circumferinta cu barele de

otel 2, cu profil semirotund care formeaza sectorul de spargere al semintelor.

Fig. 3 Toba de spargere

cilindru metalic; 2- bare; 3- ax; 4- disc metalic; 5- palete metalice;

6- tremie de alimentare; 7- dozator; 8- racord evacuare; 9- batiu

In pozitie centrala este montat axul 3, actionat de electromotor cu reductor, pe care sunt fixate doua discuri metalice 4 cu paletele reglabile 5. La partea superioara, toba este prevazuta cu tremia de alimentare 6 si dozatorul 7 care repartizeaza semintele in mod uniform. Spargerea cojilor se realizeaza sub actiunea lovirii semintelor de catre paletele metalice. In timpul lovirii, semintele sunt proiectate pe sectorul de spargere sub actiunea fortei centrifuge. Din toba se evacueaza prin racordul 8, un amestec de seminte intregi, miez,coji si tocatura. Componentele sunt montate pe batiul (9). La o functionare corecta a tobei se obtin: seminte intregi max. 5% si tocatura max. 3%.

|

Instalatiile de sortare sunt asemanatoare cu tararele cu aspiratie, existand deosebiri la dimensiunile ochiurilor sitelor (3, 4, 5 mm).

Descojirea si spalarea semintelor de susan

Semintele de susan, supuse in prealabil operatiilor de curatire si separare de impuritati, au invelisul aderent de miez printr-un strat de incleiere, motiv pentru care, ele sunt trimise la inmuiere in bazine cu apa la temperatura de 20-250C, timp de 6-8 ore pentru ca descojirea sa se desfasoare in conditii optime. In acest timp, masa semintelor creste de 1,3-1,5 ori, iar umiditatea de la 6-10% pana la 30-35%, invelisul avand o umiditate cu 6-10% mai mare decat a miezului. Procesul de inmuiere este considerat incheiat in momentul in care prin frecarea semintelor intre degete, invelisul se rupe si aluneca de pe miez. In continuare semintele se separa de apa cu ajutorul sitelor si se trec la instalatiile de descojire care functioneaza pe principiul realizarii unei frecari puternice intre seminte si intre acestea si peretii masinilor. In unele cazuri, pentru reducerea timpului de descojire se utilizeaza nisip de mare, spalat si lipsit de impuritati. Separarea miezului de invelis se realizeaza prin decantare in bazine cu solutie de sare cu o concentratie de 17-19%. Datorita maselor specifice diferite, invelisurile semintelor si eventual nisipul utilizat se decanteaza la partea inferioara a bazinului iar miezul de susan se ridica la suprafata. Urmeaza colectarea prin diferite procedee si spalarea miezului cu apa curata si rece pentru indepartarea sarii. In urma acestor operatii, miezul contine circa 40-50% apa, care se separa prin centrifugare, astfel incat umiditatea acestuia scade cu 5-10%.

Spalarea miezului de floarea-soarelui

In miezul colectat de la descojire se mai gasesc seminte nedecorticate, sparturi de seminte, coji si membrane. Pentru separarea acestor impuritati din miez, se face o spalare cu apa, decantarea si centrifugarea miezului.

Spalatoarele de miez pot fi cu functionare discontinua si continua. Cele cu functionare continua sunt formate din bazine metalice, cu partea inferioara inclinata pentru a dirija miezul decantat spre cupele elevatorului sau spirele snecului, cu ajutorul carora miezul este evacuat spre site vibratoare sau centrifuge folosite pentru eliminarea apei din miez. In aceste bazine, apa curge continuu, surplusul eliminandu-se prin preaplin. Miezul se introduce in spalator si se decanteaza, in timp ce impuritatile mai usoare sunt antrenate de curentul de apa prin preaplin si deversate pe o sita vibratoare, pentru separarea apei.

Avantajul spalarii, in afara de obtinerea unui miez curat, mai consta si in faptul ca, in timpul prajirii, umiditatea din miez contribuie la separarea mai usoara a uleiului necesar pentru obtinerea unui tahan de calitate.

Dupa spalare, miezul contine circa 40% apa. Pentru a usura operatia de prajire, o parte din apa(10-12%) se elimina prin trecerea miezului pe site vibratoare sau in centrifugi.

Prajirea miezului de floarea soarelui si de susan

Se realizeaza prin tratament termic pentru a conferi miezului un gust si aroma specifica si o umiditate redusa (1-2%). Prin prajire, proteinele coaguleaza, hidratii de carbon caramelizeaza si se produc substante aromatizante.

Inaintea fazei de prajire propriu-zisa, are loc o prima faza de uscare (zvantare) care se realizeaza in acelasi aparat.

Operatia de prajire trebuie sa se desfasoare intr-un timp scurt, iar temperatura trebuie sa creasca treptat pana la 115-1200C, cand miezul devine mai fragil, cu structura poroasa iar vascozitatea uleiului scade. Prin macinarea miezului prajit, uleiul iese mai usor la suprafata si umezeste partile solide formand o masa semifluida, cu consistenta de pasta (tahan).

Pentru prajirea miezului se utilizeaza diverse tipuri de instalatii cum ar fi: prajitoare discontinui de tip Sirocco de la prajirea boabelor de cacao, prajitoare discontinui tip albie, prajitoare continui de tip tambur rotativ, prajitoare verticale cu planuri inclinate si prajitoare cu radiatii.

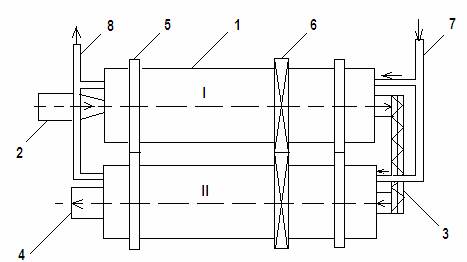

Prajitorul cu tambur rotativ (fig.4) este cel mai folosit aparat deoarece prezinta avantajul prajirii continui, asigurind totodata si o preuscare a miezului spalat. Instalatia de prajire se compune din doi tamburi orizontali (1) usor inclinati (100), care cu ajutorul bandajelor exterioare (5) se sprijina pe cate doua role, avand un diametru de 700-900 mm si o lungime de 10-15m. Rotirea tamburilor cu o viteza de (5-9 rot/min) se realizeaza prin intermediul unui motor reductor si a coroanelor dintate (6) montate pe fiecare tambur. In interior sunt montate, pe toata lungimea, bare din otel sub forma de spirala pentru asigurarea unei imprastieri uniforme a miezului.

Fig.4 Prajitor cu tambur rotativ

I- uscator; II- prajitor; 1- tambur; 2- sita vibratoare; 3- snec; 4- evacuare miez prajit; 5- bandaj exterior; 6- coroana dintata; 7- canal de intrare gaze; 8- canal evacuare gaze si vapori

Miezul preluat de la spalator este trecut pe un jgheab vibrator cu sita (2) pentru separarea apei, dupa care intra in primul tambur unde se realizeaza uscarea si apoi prin intermediul snecului (3) in cel de-al doilea tambur unde se realizeaza prajirea pana la o umiditate de 1-1,5 %. Temperatura miezului la intrare in uscator este de circa 10-160C iar la evacuare din prajitor (4) este de 100-1100C. Temperatura de prajire a miezului, de 120-1600C se realizeaza cu ajutorul gazelor rezultate prin arderea gazului metan intr-un focar, care trec intr-un canal colector (7), de unde sunt dirijate: o parte in tamburul de uscare unde circula in contracurent cu miezul, iar cealalta parte in tamburul de prajire unde circula in echicurent cu miezul. Atat gazele arse cat si vaporii de apa rezultati sunt evacuati, prin (8), cu ajutorul unui ventilator.

Aceasta instalatie are o capacitate de prajire de 500-800kg/ora miez cu umiditatea de 28-32%.

Racirea si macinarea miezului

Miezul prajit cu temperatura de 115-1200C trebuie racit pana la 40-600C pentru a fi macinat in conditii optime si pentru a intrerupe desfasurarea unor procese care ar conduce la obtinerea unui miez sfaramicios, de culoare inchisa si cu gust amar.

Racirea se realizeaza in instalatii cu aer rece sau la temperatura mediului ambiant in timpul transportului de la prajire la macinare.

Macinarea miezului si transformarea lui in tahan se realizeaza cu ajutorul morilor cu valturi si a masinilor de batut.

Morile sunt prevazute cu 3-5 valturi metalice cu ajutorul carora miezul este spart si antrenat sub forma de pelicula de la valtul inferior spre cel superior de pe care se curata cu ajutorul unui cutit razuitor si este trimis la masina de batut.

Masina de batut tahin este asemanatoare cu fondantiera, cu deosebirea ca in interiorul masinii sunt montate trei axe pe care sunt fixate sub forma de spirala pinteni metalici pentru realizarea unei bateri intense. Masina are trei compartimente de batere si este prevazuta cu manta de racire si tub interior de racire cu apa pentru a asigura o temperatura de 45-600C.

Tahanul din miezul de floarea-soarelui trebuie sa aiba urmatoarele caracteristici: culoare galbuie-cenusie, granulozitate max.100 µm, umiditate (1-2%) si un continut de ulei de 60-65%. Randamentul in tahan este de circa 40% fata de masa semintelor de floarea soarelui.

Tahanul din semintele de susan are o culoare mai deschisa comparativ cu cel de floarea-soarelui, granulozitate max.300 µm, umiditate 1,5% si un continut de ulei de 60-66%. Randamentul in tahan este de circa 70% fata de masa semintelor de susan.

Prepararea halvitei

Se realizeaza prin baterea masei de caramel cu substante spumante cum ar fi: decoctul de ciuin sau albusul de ou.

Prepararea decoctului de ciuin

Decoctul (extractul) de ciuin se prepara din radacinile plantei numita sapunel /ciuin (Saponaria officinalis). Ciuinul contine saponine in proportie de 4-15,5% care au o actiune hemolitica, de distrugere a globulelor rosii din sange, fapt pentru care decoctul de ciuin este admis la fabricarea halvalei in proportie de max. 0,03%. Radacinile de ciuin se tin in apa calda la 60-700C, timp de 10-15 min, dupa care se sfarama cu ajutorul unor mori cu valturi cu pinteni si se fierb circa 6 ore. Extractul, decantat si filtrat este supus unor fierberi repetate pana se obtine un decoct cu un continut de substanta uscata de circa 10%. Randamentul in decoct este de circa 25% din masa de ciuin.

Ca spumant se mai poate folosi albusul de ou sau lemnul dulce (Glycerrhiza glabra). Lemnul dulce cu toate ca are o capacitate mare de spumare prezinta dezavantajul inchiderii la culoare a halvalei.

Prepararea si baterea masei de caramel

Se realizeaza prin fierberea si concentrarea unui sirop obtinut din zaharoza, apa si sirop de glucoza/ sirop de zahar invertit. Raportul zaharoza/ apa este de 4/1 iar raportul zaharoza/ glucoza de 1/1,5 sau de 1/2. Siropul de zahar invertit adaugat substituie partial sau total siropul de glucoza, insa numai in proportia care sa asigure masei de caramel un continut de substante reducatoare de max.35-38%. Masa de caramel preparata numai cu sirop de zahar invertit, are o vascozitate si o plasticitate mai scazuta, conducand la obtinerea de halva cu o culoare mai inchisa, mai higroscopica, cu o structura fibroasa mai putin pronuntata.

Siropul de caramel se prepara conform retetei, prin fierberea unui sirop de zahar si apa la temperatura de 108-1100C, un timp de 10-12 min. la o presiune a aburului de 5-6 atm, la care se adauga siropul de glucoza/ zahar invertit si se continua fierberea pana la o umiditate de 15% si un continut de substante reducatoare de 25%.

Pentru obtinerea unei halvite de calitate, cu fibre rezistente, elastice, care se mentin in structura halvalei, este necesar ca siropul de caramel sa fie concentrat, in aparate de fierbere si concentrare sub vid, pana la un continut de substanta uscata de 95-96%. In aceste aparate, fierberea se produce aproape instantaneu la temperaturi de 100-1050C, la o presiune a vaporilor de 6 at.

Baterea masei de caramel cu transformarea ei in halvita se realizeaza in aparate speciale numite halvitiere.

Halvitierul are in componenta un cazan de fierbere prevazut cu manta pentru abur si un batator cu palete actionat de la un reductor si electromotor cu o turatie de 100-110 rot/min.

Masa de caramel se introduce in aparat, se porneste agitatorul, se deschide admisia aburului si se introduce spumantul. Baterea dureaza 15-20 min, la o temperatura de 105-1100C, timp in care masa de caramel inglobeaza aer, devenind halvita cu o structura spongioasa, mai usoara si mai voluminoasa. Sfarsitul operatiei se determina organoleptic, cand masa de halvita trebuie sa fie de culoare alba si sa se traga intr-un fir lung si uniform. In cazul unei bateri insuficiente, culoarea halvitei este alb spre galben, firul este scurt cu o grosime neuniforma, iar masa este putin afanata. Aceasta halvita va conduce la o halva de culoare inchisa si fara structura fibroasa caracteristica.

Procesarea tahanului si a halvitei cu obtinerea halvalei

Framantarea si omogenizarea

Scopul acestei operatii il constituie realizarea unei distribuiri uniforme a tahanului si halvitei in produs pentru obtinerea unei structuri fibroase stratificate si uniforme.

Proportia dintre tahan si halvita este stabilita prin reteta, in functie de continutul de grasime din tahanul folosit. In cazul unei cantitati mari de tahan (60% tahan si 40% halvita), halvaua este moale si foarte grasa, iar in cazul (40% tahan si 60% halvita), halvaua este uscata si foarte tare, iar la taiere se faramiteaza. Consistenta normala se obtine cand se foloseste 53-55% tahan si 47-45% halvita.

Framantarea se executa manual in cazane de forma unei calote sferice si mecanic in masini speciale care sa realizeze pe cat posibil succesiunea operatiilor manuale (incarcarea cu tahan si halvita, amestecarea si omogenizarea, fermentarea finala)

Incarcarea cu tahan si halvita. Se dozeaza tahanul cu temperatura de 40-450C dupa care se aduce halvita cu temperatura de 1000C. Urmeaza o amestecare prin care tahanul este adus de la marginea cazanului peste halvita.

Amestecarea si omogenizarea. Cand masa a atins temperatura de 75-800C urmeaza o framantare prin care firele de halvita sunt intinse si se intercaleaza cu tahanul.se atinge temperatura de 60-700C.

Framantarea finala. Se realizeaza lungirea cat mai mare a firelor de halvita pana cand se obtine o structura fibroasa- fina specifica halvalei, cand se atinge temperatura de 55-600C.

Durata totala a framantarii manuale este de 8-12 min.

In cazul fabricarii halvalei cu adaosuri (alune, stafide, nuci, vanilina), acestea se adaugain tahan inainte de framantare. Pudra de cacao si ciocolata se amesteca separat cu o parte de tahan formandu-se o pasta vascoasa si se adauga in faza a doua de framantare, pentru realizarea structurii marmorate. Halvaua cu invelis de ciocolata se realizeaza prin inundarea sau imersarea calupului de halva in ciocolata temperata in prealabil.

Framantarea mecanica se poate realiza in masini de framantat de tipul betonierelor, cu o forma usor alungita (para), cu sistem de amestecare sub forma de spirala discontinua, cu sistem de inclinare a cuvei in jurul axei orizontale.

Turnarea in forme, racirea, ambalarea si depozitarea halvalei

Halvaua cu temperatura de 55-580C se toarna in forme din tabla cositorita sau din otel inox, cu partea inferioara perforata si captusite cu hartie pergaminata. Urmeaza racirea naturala la temperatura camerei timp de 24 ore sau in instalatii cu aer rece.

Calupurile de halva de 0,250; 0,500; 1 si 5 kg se ambaleaza in folii de material plastic, polipropilena, caserole din policlorura de vinil, ambalaje de carton, folie de aluminiu,cutii din tabla cositorita.

Depozitarea se realizeaza la temperaturi de 8-120C cu umiditatea relativa a aerului de 45-65%.

Indici de calitate

Halva din floarea-soarelui SR 2257:1997

Proprietati senzoriale

Aspect : masa onctuoasa, cu structura fibroasa, fina si uniforma de halvita.

Consistenta : masa compacta care se rupe usor, fara a se faramita la taiere.

Culoare : galbuie pana la galbuie-cenusie deschis, uniforma, marmorata.

Aroma : placuta, specifica miezului prajit, adaosurilor si aromelor utilizate.

Corpuri straine : lipsa.

Proprietati fizico-chimice

|

Caracteristici |

Valoare |

|

Umiditate, % max. |

4 |

|

Zahar direct reducator, % max. |

20 |

|

Zahar total (zahar invertit), % max. |

35 |

|

Grasime, % min. |

32 |

|

Adaosuri : - cacao, ciocolata, % min. - stafide,samburi grasi % min. - invelis ciocolata % min. |

3 5 10 |

|

Cenusa insolubila in HCl 10% % max. |

0,1 |

|

Coji, |

lipsa |

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2026 - Toate drepturile rezervate -| |

|

|

|||

|

|||

|

|||

Documente online pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||