| Afaceri | Agricultura | Comunicare | Constructii | Contabilitate | Contracte |

| Economie | Finante | Management | Marketing | Transporturi |

Protectia muncii

|

|

Qdidactic » bani & cariera » constructii » protectia muncii Analiza pericolelor |

Analiza pericolelor

1. DOMENIU DE APLICARE

Prezenta procedura de sistem reglementeaza actiunile de determinare a pericolelor potentiale biologice, chimice si fizice care ar putea afecta siguranta produselor de panificatie fabricate, respectiv sanatatea consumatorilor.

Analiza pericolelor este efectuata de catre echipa HACCP cu responsabilitate si minutiozitate pentru a cuprinde materiile prime si auxiliare, ambalaje, etapele proceselor de fabricatie, caracteristicile produsului finit.

Prevederile prezentei proceduri de sistem se aplica de catre toti angajatii implicati in activitati care pot influenta calitatea si siguranta alimentelor fabricate in S.C. PAN ORIGINAL S.R.L.

2. DEFINITII, PRESCURTARI

HACCP [analiza pericolelor si a punctelor critice de control]: un sistem de identificare, evaluare si control al riscurilor potentiale (pericolelor) care sunt semnificative pentru siguranta alimentara.

Daunatori: vietuitoare care sunt daunatoare produselor alimentare prin prezenta lor sau ca purtatori de microorganisme.

Dezinfectare: reprezinta un complex de masuri care se aplica in scopul decontaminarii microbiene a obiectelor, suprafetelor, mainilor, etc. prin distrugerea, indepartarea sau reducerea numarului de germeni pana la limita la care prezenta acestora nu mai reprezinta un risc de imbolnavire pentru consumatorii de alimente.

Igiena produselor alimentare: toate masurile necesare pentru garantarea securitatii si salubritatii produselor alimentare care acopera toate etapele ulterioare productiei primare, incluzand mulsul, adica cele din cursul pregatirii, prelucrarii, fabricatiei, ambalarii, depozitarii, transportului, distributiei,manipularii, vanzarii sau punerii la dispozitia consumatorului.

Aliment potential daunator: aliment capabil sa suporte o crestere rapida si progresiva a numarului de microorganisme toxicogene.

Agent de contaminare: orice agent biologic sau chimic, substante straine sau alte substante adaugate neintentionat la aliment si care ii pot compromite gradul de securitate sau caracterul adecvat.

Contaminare: introducerea unui agent de contaminare in aliment sau in mediul inconjurator alimentului.

Contaminare incrucisata: contaminarea care se poate produce prin incrucisarea fluxurilor salubre cu cele insalubre.

Curatire: indepartarea resturilor minerale si organice, a resturilor alimentare, a murdariei, a reziduurilor grase si a oricaror materii nefolositoare din spatiile unitatilor de productie alimentara.

Furnizor: organizatie sau persoana care furnizeaza un produs.

Neconformitate: neindeplinirea unei cerinte.

Infrastructura: sistem de facilitati, echipamente si servicii necesare pentru functionarea unei organizatii.

Mediu de lucru: ansamblu de coditii in care se desfasoara activitatea.

Proces: ansamblu de activitati corelate sau in interactiune care transforma intrarile in iesiri.

Program preliminar (PRP): conditii si activitati de baza (de siguranta alimentului) care sunt necesare pentru a mentine un mediu igienic pe tot parcursul lantului alimentar adecvat pentru productia, manipularea si furnizarea de produse finite sigure si alimente sigure pentru consumul uman.

Program preliminar operational: programul preliminar identificat prin analiza pericolelor ca fiind esential pentru controlul probabilitatii de manifestare a pericolelor pentru siguranta alimentului in produse si/sau contaminarea sau proliferarea pericolelor pentru siguranta alimentului in produse sau mediul de procesare.

Aliment ori produs alimentar: orice produs sau substanta, indiferent daca este procesat sau neprocesat, destinat consumului uman ori preconizat a fi destinat consumului uman.

Echipament tehnologic: ansamblu de piese, dispozitive si mecanisme impreuna cu elementele de legatura, apartinand unei instalatii, unei masini si indeplinind o anumita functie in cadrul acestui sistem.

Echipament de protectie: articole de imbracaminte si incaltaminte utilizate de lucratori in timpul lucrului.

Inocuitate: insusire a unui produs de a fi sigur pentru consum, de a nu prezenta pericole pentru consum.

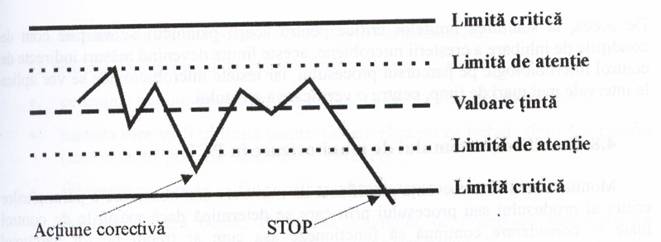

Limite critice: limitele peste care anumite caracteristici masurabile ale unui proces sau produs nu mai asigura respectarea parametrilor de siguranta alimentara.

Punct critic de control (PCC): un punct, o operatie sau o faza tehnologica la care se poate aplica controlul si poate fi prevenit, eliminat sau redus pana la un nivel acceptabil un pericol biologic, chimic sau fizic al sigurantei alimentului.

Risc: probabilitatea aparitiei unui efect nociv pentru sanatate, precum si severitatea acestui efect ca urmare a expunerii la un pericol.

Pericol pentru siguranta alimentului: agent biologic, chimic sau fizic prezent in produsul alimentar sau stare a produsului alimentar, cu potential de a determina un efect negativ asupra sanatatii. Termenul de ,,pericol' nu trebuie confundat cu termenul de ,,risc' in contextul sigurantei alimentului.

Actiune corectiva: actiune de eliminare a cauzei unei neconformitati detectate sau a altei situatii nedorite.

Actiune preventiva: actiune de eliminare a cauzei unei neconformitati potentiale sau a altei posibile situatii nedorite.

Auditor: persoana care are competenta de a efectua un audit.

Audit: proces sistematic, independent si documentat in scopul obtinerii de dovezi de audit si de evaluarea lor cu obiectivitate pentru a determina masura in care sunt indeplinite criteriile de audit.

Criterii de audit: ansamblu de politici, proceduri sau cerinte utilizate ca o referinta.

Trasabilitate: posibilitatea identificarii si urmaririi pe parcursul tuturor etapelor de productie, procesare si distributie a unui aliment, a hranei pentru animate, a unui animal destinat pentru productia de alimente sau a unei substante care urmeaza ori care poate fi incorporata intr-un aliment sau in hrana pentru animale.

Standard: document aprobat si acceptat de organisme acreditate, referitor la activitati sau rezultatul acestora si care contine reglementari, indicatii sau caracteristici cu caracter general si irepetabil.

DMM: dispozitiv de masurare si monitorizare.

3. DESCRIEREA PROCEDURII

3.1. Analiza pericolelor. Generalitati

Analiza pericolelor raspunde principiului 1 al sistemului HACCP si include urmatoarele faze:

identificarea riscurilor asociate produselor de panificatie si patiserie fabricate in SC PAN ORIGINAL SRL;

evaluarea probabilitatii de aparitie a acestor pericole si a importantei acestora;

identificarea masurilor preventive necesare pentru a tine sub control aceste pericole.

Odata identificata natura pericolului, pot fi stabilite modalitati prin care acesta poate fi eliminat sau redus. Informatiile referitoare la analiza pericolelor sunt inregistrate in Formularul Analiza pericolelor (conform Planului HACCP).

3.2 Identificarea pericolelor

Pericolele asociate produselor de panificatie in toate stadiile tehnologice pot fi de natura biologica, chimica sau fizica.

Factorii potentiali de risc in timpul procesarii pot fi:

- contaminantii din materia prima si ingrediente

- cresterea inaccesibila a numarului de microorganisme pe parcursul procesului tehnologic

- contaminarea cu microorganisme sau poluarea cu compusi chimici si / sau corpuri straine

3.3 Descrierea pericolelor

3.3.1 Riscuri biologice

Ele pot fi generate de:

microorganisme: bacterii, mucegaiuri, drojdii, virusi

paraziti

In sistem de autocontrol (HACCP), trebuie indeplinite trei conditii esentiale referitoare la riscurile din aceasta categorie:

eliminarea riscului sau reducerea lui pana la nivele acceptabile;

prevenirea recontaminarii alimentului;

stoparea dezvoltarii microorganismelor si a inmultirii lor, precum si a producerii de toxine.

Masurile preventive care se aplica au ca scop oprirea asocierii riscurilor biologice cu produsele finite oferite consumatorului, iar aceasta se realizeaza fie prin stoparea dezvoltarii microorganismelor, fie prin modificari ale parametrilor fizico-chimici ai alimentelor (temperatura, pH-ul, umiditatea, activitatea apei).

O clasificare a microorganismelor periculoase si a parazitilor in functie de severitatea riscului pe care il reprezinta este:

Grupa I - Riscuri severe

Grupa II - Riscuri moderate cu raspandire extinsa

Grupa III - Riscuri moderate cu raspandire limitata

Staphylococcus aureus - Sunt bacterii enterotoxice producatoare de puroi foarte raspanditi in natura.

Bacteria este transmisa, in general, prin intermediul mainilor (plagi infectate) si cailor nazale (sinuzite) ale persoanelor ce vin in contact cu alimentul respectiv. Germenii pot sa provina de la animale bolnave (mastita in cazul bovinelor) sau se pot regasi si pe suprafata exterioara a oualor de gaina.

Staphylococcus aureus se poate dezvolta la valori ale temperaturii cuprinse intre 6,5-46˚C , temperatura optima fiind de 37˚C, dar si la concentratii ridicate de sare. Daca toxina este deja produsa, un tratament termic ulterior va distruge formele vegetative ale microorganismului, dar nu si toxina care este termorezistenta. Au fost semnalate cazuri cand toxina nu a fost distrusa nici la 121˚C (Piercen & Corlett, 1995).Intoxicatia alimentara este cauzata de ingerarea enterotoxinei produsa in aliment de catre tulpini de Staphylococcus aureus. Toxina fiind termorezistenta, distrugerea ei necesita o fierbere de cel putin 10 minute.

Simptome ale bolii: greata, voma, diaree, lesin si deshidratarea in cazuri grave apar dupa o perioada de incubatie de 2 - 6 h, iar durata bolii poate varia intre 6- 24 h. Febra de regula lipseste.

Ca masura de prevenire este foarte importanta strictetea igienei personale dar este esentiala si manipularea corecta si igienica a materiilor prime si prelucrarea corespunzatoare.

Escherichia coli - Sunt germeni paraziti intestinali ai omului si animalului fiind producatori de toxiinfectii alimentare.

Infectiile apar in special la copiii mici dar pot sa apara si la adulti. Anumite tulpini in afara imbolnavirilor intestinale pot provoca si disfunctii renale si ale sistemului nervos. Principalele surse de contaminare pot fi: materiile prime agricole in special de origine animala si nu in ultimul rand apa. Simptomele (diaree cu sange si mucus) pot sa apara dupa o perioada de incubatie de 12 -72 ore si pot persista de la 1 la 7 zile.

Principalele modalitati de prevenire sunt tratarea termica a alimentelor proaspete, evitarea contaminarii ulterioare cat si respectarea regulilor de igiena.

3.3.2 Riscuri chimice

O clasificare a riscurilor chimice este prezentata mai jos:

|

Substante chimice naturale |

Micotoxine (ex. Aflatoxine) |

Pentru prevenirea aparitiei riscurilor chimice se iau urmatoarele masuri:

Controlul materiilor prime la receptie

Controlul inainte de utilizare

Controlul conditiilor de depozitare si manipulare

Inventarierea substantelor chimice existente

3.3.3 Riscuri fizice

Riscurile ce pot aparea in unitatile de fabricare a produselor de panificatie sunt reprezentate de orice particula sau corp fizic ce nu se gaseste in mod normal intr-un aliment si care poate provoca imbolnavirea (inclusiv traume psihologice) sau ranirea unei persoane.

Spre deosebire de riscurile biologice si chimice, riscurile fizice pot fi usor detectabile si pot fi observate si cu ochiul liber. Principalele materiale care pot constitui riscuri fizice si surse de impurificare a produselor fabricate in unitate sunt prezentate in Tabelul de mai jos:

|

Material

|

Efecte asupra consumatorului |

Surse de contaminare |

||||

|

Sticla |

Taieturi, sangerare |

Ambalaje din sticla, corpuri de iluminat, ecrane ale aparatelor de masura |

||||

|

Lemn |

Taieturi,infectii,intepaturi |

Mese de lucru, paleti,cladiri. |

||||

|

Pietre |

Raniri, spargerea dintilor |

Terenuri, cladiri. |

||||

|

Aschii metalice |

Taieturi, infectii |

Utilaje, ustensile, vase deteriorate |

||||

|

Insecte moarte, particule de murdarie |

Imbolnaviri, traume, raniri |

Terenuri, mediul de lucru |

||||

|

Plastic |

Raniri, taieturi, infectii |

Ambalaje, ustensile, lucratori. |

||||

|

Obiecte personale |

Raniri, taieturi, intepaturi |

Lucratori |

Riscurile potentiale trebuie identificate riguros analizand caracteristicile materiilor prime, auxiliare si ale produselor finite conform specificatiilor tehnice, etapele procesului tehnologic in ceea ce priveste desfasurarea corecta a activitatilor cat si respectarea conditiilor de igiena.

Pentru prevenirea riscului de impurificare cu sticla, metal, si lemn trebuie luate urmatoarele masuri:

Pentru sticla:

evitarea utilizarii sticlei/ambalajelor din sticla si interzicerea introducerii acestora in unitatile de productie de catre personal;

acoperirea pe timpul transportului a lazilor si containerelor ;

cernerea materiilor prime si auxiliare pentru a elimina eventualele cioburi;

protejarea corpurilor de iluminat;

securizarea geamurilor care prin spargere pot contamina materiile prime, semifabricatele,produsele finite cu o folie securizanta;

protejarea produselor pe timpul efectuarii activitatilor de inlocuire a becurilor sau corpurilor de iluminat;

Pentru metal:

inspectarea permanenta a utilajelor si echipamentelor de lucru si repararea acestora de personal calificat;

protejarea corespunzatoare a lucrarilor de reparatii fata de zona de lucru;

curatarea dupa efectuarea reparatiilor;

verificarea permanenta a starii de curatenie a suprafetelor ce vin in contact cu materiile prime, semifabricatele si produsele finite;

utilizarea metalelor inoxidabile pentru construirea partilor metalice autilajelor/echipamentelor care vin in contact cu produsele (pentru a evita coroziunea);

verificarea permanenta a zonelor susceptibile la coroziune;

verificarea si curatarea permanenta la magnetii colectori amplasati la cernator;

Pentru cauciuc si plastic

verificarea permanenta a materiilor prime si materialelor;

manipularea atenta a materialelor izolatoare (cauciuc, polistiren expandat etc.);

curatarea temeinica a zonei de lucru, dupa efectuarea lucrarilor de izolatie;

folosirea de benzi adezive colorate care sa contrasteze cu culoarea produsului fabricat(pentru a fi usor observate);

limitarea introducerii in spatiile de fabricatie a ambalajelor colective;

Pentru lemn:

verificarea la receptie a materiilor prime si materialelor transportate in ambalaje de lemn;

depozitarea ambalajelor din lemn depreciate in spatii special destinate acestui scop.

Pentru diminuarea sau eliminarea riscurilor de la contaminare, controlul activitatilor desfasurate in unitatile de productie trebuie efectuat la receptia materiilor prime, a materialelor si a ambalajelor, in toate fazele procesului tehnologic, in spatiile de depozitare a materiilor prime, a ambalajelor, a produselor finite, la incarcarea si transportul produselor finite, la verificarea zilnica a personalului inaintea inceperii lucrului. Acest sistem de analiza va permite o cuantificare reala pentru tipurile de riscuri asociate produselor alimentare si va face posibila stabilirea prioritatilor de actiune, prin masuri preventive in vederea eliminarii acestor riscuri sau putin a reducerii lor pana la nivele acceptabile.

3.4 Definirea pericolelor

Tipul de pericol:

|

Nr. |

Tip |

Pericol |

|

|

C |

Chimic |

|

|

B |

Biologic |

|

|

F |

Fizic |

Frecventa de aparitie a pericolului:

|

Probabilitatea pericolului |

Descriere |

Comentariu |

|

|

MICA |

pericol teoretic sau practic imposibil |

|

|

MEDIE |

de la o data pe luna la o data pe an |

|

|

MARE |

de la o data pe zi la o data pe luna |

Frecventa MICA = o data pe zi

Frecventa MEDIE = de la o data pe saptamana la o data pe luna

Frecventa MEDIE = de la o data pe luna la o data pe an

Gravitatea pericolului:

|

Gravitatea pericolului |

Descriere |

Comentariu |

|

|

MICA |

Problema interna aparuta in cadrul unui lot de fabricatie |

|

|

MEDIE |

Imbolnavirea consumatorului fara a chema medicul |

|

|

MARE |

Imbolnavirea consumatorului si chemarea medicului |

Gravitate MICA= risc probabil de imbolnavire

Gravitate MARE=exista o vatamare dar fara chemarea medicului

Gravitate MARE= vatamare cu chemarea medicului

Evaluarea pericolelor:

Tabel pentru stabilirea limitei importantei pericolului:

|

Gravitate pericol Frecventa pericol |

MICA |

MEDIE |

MARE |

|

MICA |

|

|

|

|

MEDIE |

|

|

|

|

MARE |

|

|

|

3.5. Determinarea punctelor critice de control

Odata identificate diferitele PCC-uri, acestea se vor marca pe diagrama de flux, pentru a se evidentia foarte rapid fazele care solita o atentie sporita (un control adecvat) pentru fabricarea de alimente sigure.

Punctele Critice de Control la care nu se constata depasiri ale limitelor critice intr-un interval mare de timp (peste 2 ani) vor deveni puncte de atentie.

3.6 Stabilirea limitelor critice

Aceasta etapa raspunde principiului 3 al sistemului HACCP de a stabili valorile limitelor critice fata de care un pericol poate deveni risc pentru siguranta alimentatiei, adica poate produce o vatamare a consumatorului intr-un grad mai mare sau mai mic.

Pe parcursul procesului tehnologic, pentru fiecare etapa care este considerata PCC, exista o serie de caracteristici masurabile care, mentinute intre anumite limite asigura respectarea parametrilor de siguranta a alimentului. Astfel, mentinerea acestor caracteristici in intervalul considerat optim va confirma si va garanta siguranta produsului final.

Limitele critice sunt valori care separa zona acceptabila de zona neacceptabila si vor fi stabilite tinand cont de valorile de la care si sub care produsul ar putea reprezenta o amenintare pentru siguranta alimentului. Aceste limite sunt conforme cu reglementarile legislative in vigoare sau cu specificatiile tehnice ale SC PAN ORIGINAL SRL.

Limitele critice de control stabilite pentru produsele fabricate, respectiv pentru fiecare PCC a produsului respectiv se trec in rubrica limita critica a planului HACCP.

In general, analizele microbiologice sunt analize costisitoare si care necesita o durata mai mare de timp, motiv pentru care tinerea sub control a pericolelor biologice se face in general prin metode fizico-chimice, respectiv prin determinarea temperaturilor, a umiditatilor, a daunatorilor, a pH-ului, prin igiena suprafetelor si echipamentelor etc. De aceea, pentru stabilirea limitelor critice pentru acesti parametrii se va tine cont de conditiile de inhibare a cresterii microbiene, aceste limite devenind masuri indirecte de control pe parcursul procesului, iar testele microbiologice se vor aplica la intervale mai mari de timp, pentru o verificare a efectului masurilor aplicate.

Punctele critice de control pentru produsele fabricate sunt specificate in Diagramele fluxurilor cu PCC.

3.7 Stabilirea sistemului de monitorizare in PCC

Monitorizarea este secventa planificata de masurare sau observare a parametrilor critici ai produsului sau procesului prin care se determina daca masurile de control luate in considerare continua sa functioneze asa cum ar trebui pe tot parcursul procesului pentru ca produsul final sa nu contina contaminanti biologici, chimici si fizici peste limitele acceptabile si raspunde celui de al 4-lea Principiu al sistemului HACCP.

Monitorizarea necesita:

definirea parametrilor care trebuie masurati, frecventa si locul;

stabilirea metodei de masurare;

stabilirea persoanei responsabile;

verificarea la intervale de timp regulate (pe sarje)daca procesul se desfasoara asa cum a fost planificat;

Echipa HACCP a analizat si a stabilit un sistem de monitorizare care asigura in PCC detectarea pierderii de sub control a proceselor prin masurarea caracteristicilor materiilor prime, a proceselor pentru determinarea incadrarii lor in limitele critice stabilite si observarea respectarii masurilor de control/preventive stabilite.

Detectarea abaterilor este facuta operativ si eficient de catre Echipa HACCP, pentru a permite actiunilor corective sa limiteze consecintele negative asupra proceselor si operarii.

In urma sedintei de analiza Echipa HACCP completeaza formularul Sedintele echipei HACCP (vezi anexa).

Informatiile referitoare la monitorizarea PCC sunt trecute in formularul Monitorizarea controlului PCC (vezi anexa).

3.8 Stabilirea de actiuni corective in cazul abaterilor de la limitele critice

Principiul 5 al sistemului HACCP prevede stabilirea de actiuni corective care trebuiesc aplicate cand limitele critice sunt pe cale sa fie depasite sau chiar au fost depasite.

Aparitia unei abateri a parametrilor catre o zona nesigura este considerata o pierdere a controlului in acel PCC. De aceea Echipa HACCP a stabilit urmatoarele:

identificarea modului de corectare a abaterilor functie de cauzele acestora, masurile efective si de eficacitate ale acestora;

stabilirea responsabilitatilor de a efectua actiunile corective;

3.9 Stabilirea procedurii de verificare

Stabilirea procedurilor de verificare reprezinta al 6-lea Principiu al sistemului HACCP, care certifica ca sistemul implementat functioneaza conform planului HACCP (vezi anexa), si ca se realizeaza performanta asteptata.

Elementele esentiale ale activitatii de verificare sunt cuprinse in formularul de verificare sistem HACCP (vezi anexa ). Verificarile se efectueaza trimestrial, dupa aparitia modificarilor in cadrul sistemului HACCP sau ori de cate ori se observa ca un PCC nu functioneaza in limitele stabilite sau

opereaza in afara limitelor critice, precum si in cazul semnalelor de la consumatori.

Verificarea functionarii sistemului de management al calitatii si sigurantei alimentelor este efectuata conform Procedurii de sistem Auditul intern (cod PS-08-03).

4. GESTIONAREA INREGISTRARILOR

|

Nr. crt. |

Inregistrare |

Pastrare |

||

|

Cine |

Pana cand |

Cum |

||

|

|

Determinarea punctelor critice de control (PCC) |

Responsabilul HACCP |

Un an dupa modificarea reviziei |

Indosariat |

|

|

Limite critice |

Responsabilul HACCP |

Un an dupa modificarea reviziei |

Indosariat |

|

|

Monitorizarea controlului PCC |

Responsabilul HACCP |

Un an dupa modificarea reviziei |

Indosariat |

|

|

Analiza pericolelor |

Responsabilul HACCP |

Un an dupa modificarea reviziei |

Indosariat |

|

|

Plan HACCP |

Responsabilul HACCP |

Un an dupa modificarea reviziei |

Indosariat |

|

|

Diagramele fluxurilor cu PCC |

Responsabilul HACCP |

Un an dupa modificarea reviziei |

Indosariat |

|

|

Verificarea sistemului HACCP |

Responsabilul HACCP |

Un an dupa modificarea reviziei |

Indosariat |

|

|

Sedintele echipei HACCP |

Responsabilul HACCP |

Un an dupa modificarea reviziei |

Indosariat |

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2025 - Toate drepturile rezervate -| |

|

|

|||||||

|

|||||||

|

|||||||

Esee pe aceeasi tema | |||||||

|

| |||||||

|

|||||||

|

|

|||||||