| Aeronautica | Comunicatii | Drept | Informatica | Nutritie | Sociologie |

| Tehnica mecanica |

Tehnica mecanica

|

|

Qdidactic » stiinta & tehnica » tehnica mecanica Compozite structurale tip 'sandwich' cu fete nemetalice |

Compozite structurale tip 'sandwich' cu fete nemetalice

Compozite structurale tip 'sandwich' cu fete nemetalice

Scopul lucrarii

Scopul lucarii este realizarea unei compozite structurale complexe de tip 'sandwich' cu fete din compozite pe baza de tesatura din fibre de sticla si rasina poliesterica nesaturata si miez din fagure de aluminiu sau spuma poliuretanica.

Introducere

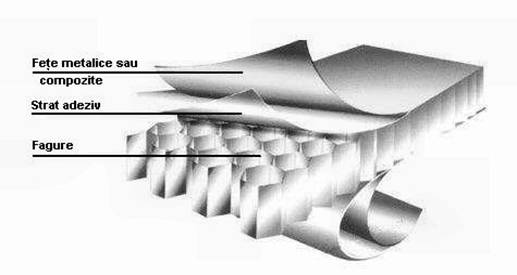

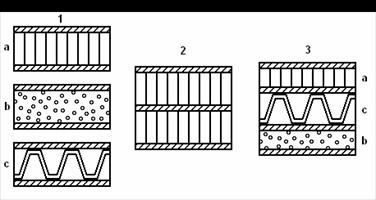

O structura de tip 'sandwich' consta din trei elemente principale (vezi figura 1):

A. O pereche de fete subtiri, rezistente, metalice sau din compozite polimerice, cu rolul de a prelua eforturile axiale si cele de forfecare.

B. Un miez gros, cu greutate redusa, care separa cele doua fete si asigura transmiterea eforturilor de la o fata la alta. Uzual, acest miez poate fi de tip fagure (de aluminiu, hartie, materiale plastice), de tip spuma (poliuretanica, polistirenica) sau profile (metalice, plastice).

C. Un material cu proprietati adezive care transmite eforturile axiale sau de forfecare la sau de la miezul structurii. In cazul fetelor din materiale compozite polimerice, matricea polimerica poate avea si rolul de adeziv.

Fig.1. Elementele constitutive ale unui compozit de tip 'sandwich'

(in exemplu cu miez tip fagure)

Pot exista compozite structurale de tip 'sandwich' cu miez simplu, cu miez dublu (multiplu) sau cu miez dublu (multiplu) hibrid, format din mai multe structuri fagure, spuma rigida si profile suprapuse si separate de straturi interioare (figura 2).

Fig.2. Compozite tip 'sandwich' cu miez simplu (1), cu miez dublu (2), cu miez triplu hibrid (3)

a-structuri fagure, b-spuma rigida, c-profile.

Structurile tip 'sandwich' cu fete din materiale compozite polimerice si miez de fagure de aluminiu (sau hartie) sunt cele mai performante materiale sandwich existente in ceea ce priveste proprietatile mecanice specifice, gradul de izolare termica, fonica si durata de viata (80-110 ani). De asemenea, ele pot fi ignifugate, nu mai trebuie vopsite, au rezistenta deosebita la radiatiile ultraviolete, variatii de temperatura, nu sunt higroscopice, nu putrezesc, nu se oxideaza.

Toate aceste proprietati remarcabile recomanda utilizarea lor in diverse domenii cum ar fi: aviatia (aprox. 80% din aeronava: aripi, deriva, directie, stabilizatoare, zone fuselaj, dusumele, usi acces), constructia de masini (carosare remorci, rulote, izoterme auto, rame de metrou, vagoane CFR), constructii navale, articole de sport, constructii, etc.

Panourile cu fete din tabla metalica (sau compozite polimerice) si miez din spuma poliuretanica sau polistiren expandat sunt utilizate in principal in constructiile civile si industriale, acestea prezentand o buna izolare termica si fonica.

Panourile cu miezul din spuma poliuretanica au un mare dezavantaj: eliminarea din porii spumei a unor gaze reziduale toxice (cianati), efect mai pronuntat in primii 2 ani de la fabricare. Acest aspect duce si la micsorarea in timp a gradului de izolare termica si la o instabilitate dimensionala. De asemenea, un alt dezavantaj este dat de folosirea in procesul de expandare a freonului (CF2Cl2) sau a altor produsi similari care distrug stratul de ozon.

Matricea polimera (materialul adeziv)

Pentru realizarea fetelor se folosesc rasini poliesterice nesaturate (NESTRAPOL H-450, livrat ca solutie in stiren).

Rasina se obtine prin policondensarea diacizilor sau anhidridelor nesaturate si saturate - in principal anhidrida maleica si anhidrida ftalica - cu un diol (etilenglicol sau 1,2-propilenglicol) conform urmatoarei reactii globale:

Reticularea (intarirea) rasinii are loc prin copolimerizarea stirenului (monomer reactiv) cu rasina poliesterica nesaturata. Procesul de copolimerizare este initiat de sistemul redox: peroxid de metiletilcetona si naftenat de cobalt. Pentru evitarea intaririi rasinii pe timpul depozitarii, aceasta este stabilizata cu inhibitor (hidrochinona), motiv pentru care reactia de copolimerizare prezinta o perioada de inductie, adica reactia nu starteaza in momentul adaugarii initiatorului, ci dupa un interval de timp, necesar consumarii inhibitorului.

|

Stiren |

Hidrochinona |

Peroxidul de metiletilcetona |

Naftenat de cobalt |

|

Agent de reticulare |

Inhibitor |

(oxidant) |

(reducator) R = C16 - C18 |

|

|

|

Amestec de 11 izomeri, dintre care majoritar este:

|

|

Agentul de ranforsare (armare)

Pentru fete se utilizeaza tesaturi din fibre de sticla (FER 3L).

Fibrele se obtin prin filare din topitura. Imediat dupa filare, fibrele de sticla sunt supuse unor tratamente de finisare, aceasta facandu-se cu o solutie ce contine agent de finisare, lubrifiant, antistatizant si agent de cuplare:

agentul de finisare (un polimer peliculogen: alcool polivinilic, poliacetat de vinil) uneste filamentele de sticla si formeaza o pelicula care le protejeaza de distrugere prin abraziune.

lubrifiantul (de obicei un ulei vegetal) micsoreaza coeficientul mare de frecare al fibrelor, reducand uzura.

antistatizantul previne si reduce incarcarea electrostatica de suprafata datorata frecarii.

agentul de cuplare (de obicei un organosilan bifunctional) asigura compatibilitatea dintre fibra si matrice.

|

Miezul structurii sandwich poate fi:

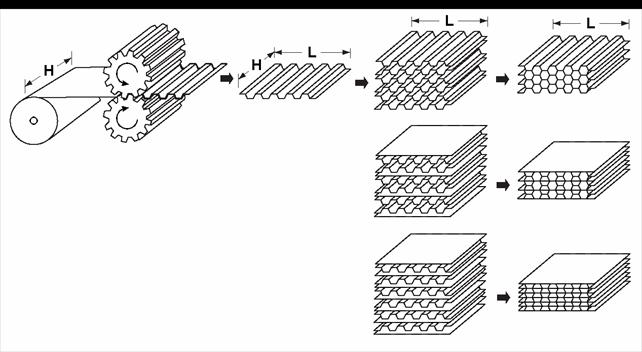

A. Fagure de aluminiu.

Fagurii sunt obtinuti pornind de la folii din aluminiu, procedeul fiind prezentat in figura 3. Se poate observa existenta mai multor variante de faguri.

Fig.3. Obtinerea fagurilor pornind de la folii din aluminiu

B. Poliuretanii sunt polimeri heterocatenari care contin in molecula lor gruparea uretanica (─NH─CO─O─), obtinuti prin reactia de poliaditie dintre un poliizocianat si un polialcool, respectiv un poliester sau polieter. Reactia implica transferul unui proton de la componenta hidroxilica la gruparea izocianica:

Izocianatii cei mai utilizati sunt:

- toluilen 2,x-diizocianat (TDI) sub forma de amestecuri:

- amestecul a 80 % 2,4 TDI cu 20 % 2,6 TDI

- amestecul a 65 % 2,4 TDI cu 35 % 2,6 TDI

toluilen 2, 4-diizocianat toluilen 2,6-diizocianat

- difenilmetan 4,4' diizocianat (MDI)

![]()

Compusii hidroxilici utilizati in productia poliuretanilor sunt glicoli cu masa moleculara mica (di sau polifunctionali, de ex: etilenglicol, glicerina), polieteri (cu grupe terminale hidroxilice, proveniti din polimerizarea eterilor cicli: etilenoxid, propilenoxid, tetrahidrofuran) sau poliesteri (cu functiuni terminale hidroxilice).

etilenglicol glicerina poli(etilenoxid)

Agentii de expandare utilizati pentru obtinerea spumelor poliuretanice pot fi: apa, hidrocarburi fluorurate (freon CF2Cl2), CO2 rezultat din interactiunea grupelor izocianice in exces cu apa.

In cazul in care ambele componente sunt bifunctionale se obtin poliuretani liniari. Daca cel putin una din componente (izocianica sau hidroxilica) este tri- sau polifuctionala rezulta poliuretani reticulati total insolubili si infuzibili. (Izocianatii polifunctionali se folosesc la obtinerea cleiurilor pentru metale, lemn si alte materiale.)

Utilizarile de baza ale poliuretanilor constau in obtinerea spumelor poliuretanice. Acestea sunt materiale celulare care se fabrica in urmatoarele sorturi: flexibil, elastomer, semirigid, rigid, rigid structural (in functie de natura chimica a celor doua componente).

Poliuretanul expandat rigid se obtine intr-o singura faza din 4,4'-difenilmetan diizocianat (MDI) si un poliester sau polieter poliolic, in prezenta apei sau 2-clorpropanului drept agenti de expandare.

Proprietatile fizico-mecanice depind de gradul de reticulare, care se regleaza prin cantitatea de triol (glicerina, trimetilolpropan) din polimer, dar si de numarul si taria legaturilor de hidrogen dintre catene. Gradul de reticulare influenteaza in special rezistenta la tractiune si alungire. Rezistenta chimica, stabilitatea termica, proprietatile electrice sunt bune.

Materiale si aparatura necesara

|

|

Material |

Proprietati |

|

|

Fete din materiale compozite polimerice |

Rasina NESTRAPOL H-450: (RPN + stiren + naftenat de cobalt) |

Densitate rasina rR = 1,04 ÷ 1,10 g/cm3 |

|

|

Peroxid de metiletilcetona |

|

||

|

Tesatura din fibre de sticla (FER 3L) |

Greutate specifica rS = 300 ± 15 g/m2 Grosime GS = 0,23 ± 0,03 mm |

||

|

Placi din polietilena (matrite |

|

||

|

Pahar Berzelius inalt (50 sau 100 mL) |

|

||

|

Bagheta Pensula |

|

||

|

Miezul compozitei |

A. Fagure de aluminiu |

Densitate Fag 0,3 g/cm3 |

|

|

B. |

Diizocianat (MDI) |

Densitate MDI = 1,2 g/cm3 |

|

|

Poliol |

Densitate poliol = 1,1 g/cm3 |

||

|

Freon (daca nu este deja dozat in poliol) |

|

||

|

Matrita pentru miezul din spuma PU |

|

||

|

Pahar Berzelius inalt (50 mL) |

|

||

|

Bagheta |

|

||

Evaluarea necesarului de materiale pentru obtinerea

miezului din spuma poliuretanica.

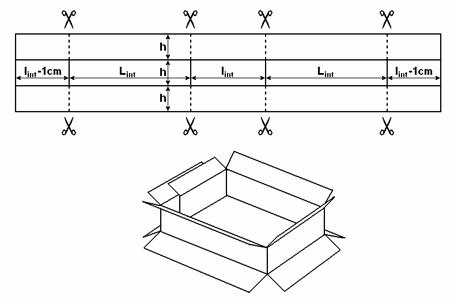

Se calculeaza volumul matritei Vm, utilizand dimensiunile interioare ale acesteia (Lint, lint, h - pentru o matrita paralelipipedica).

Stiind urmatoarele:

- coeficientul volumetric de expandare pentru spuma poliuretanica (de la volumul initial al componentelor neamestecate la volumul final al spumei) este a

raportul masic intre componente: poliol / MDI = 100 / 125

- factor de exces 1,25 asigura excesul de spuma in matrita, ceea ce duce la crearea presiunii si umplerea colturilor matritei,

se pot calcula cantitatile de componente necesare cu relatiile:

![]()

Daca agentul de expandare (freon) nu este deja dozat in componenta poliolica, atunci acesta se foloseste in proportie de 5% fata de MDI.

Evaluarea necesarului de materiale pentru obtinerea fetelor

din materiale compozite polimerice.

a) Se stabilesc dimensiunile fetelor a × b (in functie de dimensiunile miezului) si se calculeaza aria (S):

b) Se propune grosimea unei fete (GF);

c) Se alege raportul dintre matricea polimera si agentul de ranforsare ( A = 30÷70 %);

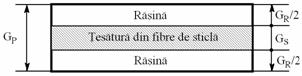

d) Se estimeaza grosimea unui pliu (GP) cu relatiile:

GP = GR + GS unde: GR - grosimea stratului de rasina;

GS - grosimea tesaturii de fibre de sticla;

unde rS - greutatea specifica a tesaturii;

unde rS - greutatea specifica a tesaturii;

rR - densitatea rasinii.

e) Se calculeaza numarul de pliuri n necesare pentru realizarea grosimii propuse (GF):

!!! n se rotunjeste pentru a rezulta un

numar intreg

!!! n se rotunjeste pentru a rezulta un

numar intreg

f) Se estimeaza consumul de tesatura (MS) si rasina (MR) cu relatiile:

MS = 2 n rS S; (factorul '2' apare pentru ca sunt 2 fete)

![]()

g) Peroxidul de metiletilcetona (PMEC) se ia 4% fata de rasina (MR), naftenatul de cobalt fiind deja dozat in rasina.

Modul de lucru

In cazul in care se utilizeaza un miez din spuma poliuretanica, modul de lucru pentru obtinerea acestuia este urmatorul:

Se confectioneaza mai intai din hartie stratul antiaderent pentru tapetarea matritei.

Pentru tapetarea ramei (cu dimensiunile interioare Lint, lint, h), hartia va avea forma si dimensiunile urmatoare:

Pentru a obtine o spuma poliuretanica rigida se procedeaza astfel: intr-un pahar Berzelius inalt se amesteca componenta poliolica cu agentul de expandare (daca acesta nu este deja dozat in componenta poliolica). Se adauga apoi componenta diizocianica. Se agita amestecul cateva secunde (10-15 s) cu o bagheta, apoi este introdus in matrita respectiva. Matrita se acopera rapid cu placuta metalica (rol de capac), punandu-se o greutate deasupra.

Miezul din spuma poliuretanica se lasa in matrita (sub greutate) aproximativ 30 minute pentru definitivarea reactiei chimice si atingerea stabilitatii dimensionale.

Obtinerea compozitului structural tip 'sandwich'

Se croiesc cele 2×n pliuri de tesatura.

Intr-un pahar de sticla se cantareste necesarul de rasina si agentul de intarire specific rasinii utilizate si se amesteca cca 5min.

Cele doua fete vor fi realizate simultan dupa cum urmeaza: se depune un strat de rasina pe matrita de polietilena cu ajutorul unei pensule peste care se aplica primul pliu de tesatura, apoi se depune urmatorul strat de rasina, urmat de aplicarea urmatorului pliu de tesatura s.a.m.d.

Se asteapta cca 30 min pentru ca rasina sa gelifieze, evitand modificarile dimensionale datorita curgerii rasinii.

Peste o fata astfel realizata se aseaza fagurele sau paralelipipedul de spuma poliuretanica si se acopera apoi cu cealalta fata. Peste structura astfel realizata se pune o greutate de cca 0,5 kg si se lasa la intarit (reticulat) timp de 24 de ore.

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2026 - Toate drepturile rezervate -| |

|

|

|||

|

|||

|

|||

Documente online pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||