| Aeronautica | Comunicatii | Drept | Informatica | Nutritie | Sociologie |

| Tehnica mecanica |

Tehnica mecanica

|

|

Qdidactic » stiinta & tehnica » tehnica mecanica Frezare - memoriul justificativ de calcul |

Frezare - memoriul justificativ de calcul

I. MEMORIUL TEHNIC

Introducere

Activitatea de proiectare se defineste ca fiind munca cu caracter tehnic, stiintific si estetic care are ca scop elaborarea documentatiei tehnologice scrise si desenate pentru executarea unui ansamblu sau piesǎ.

A proiecta inseamna a crea, a combina lucruri noi, sau a aranja cunostinte existente intr-un mod nou. Proiectarea corecta necesita analiza si sinteza avand ca finalitate o schimbare evolutiva si inovatia. Proiectarea se defineste ca un summum de concepte, principii fundamentale si relatii cunoscute generic de procese creative si de optimizare. Schematizat se disting trei stadii ale creatiei tehnice: cunoasterea si experienta, practica, abstractizarea si realizarea practica.

Pornind de la o serie de parametrii de baza dati (capacitate de productie, turatie, etc.) se aleg: parametrii limita si parametrii optimi, in baza carora se pot calcula dimensiunile principale ale piesei precum si dimensiunile de rezistenta.

Solutia optima ofera imbinarea armonioasa a aspectului teoretic cu cel tehnic si cu cel economic.

Arta inginerului proiectant consta in asigurarea unui echilibru rational intre aspiratiile estetice si imperativele functionale, constructive si economice ale masinilor si instalatiilor utilizate. Rolul lui consta in dozarea corecta a factorilor cunoscuti, determinati cu cei rezultati din intuitie, iar reusita activitatii sale va depinde intotdeauna de modul in care va sti sa realizeze o sinteza optima a factorilor initial contradictorii.

In aceasta perspectiva materialul ocupa un loc preponderent. El este atat de important, incat cel ce nu tine cont de el suporta imediat consecintele. Din aceasta cauza, importanta care se acorda in activitatea inginereasca materialului si tehnologiei sale este unanim recunoscuta dar din pacate nu intotdeauna respectata.

O alta conditie esentiala este ca inginerul tehnolog sa cunoasca conditiile reale in care se va realiza procesul tehnologic de prelucrare. Cand procesul tehnologic se proiecteaza pentru a se realiza intr-o intreprindere nou proiectata, libertatea alegerii variantei procesului tehnologic, a utilajului si sculelor este mult mai mare, decat in cazul in care procesul tehnologic se proiecteaza pentru a fi aplicat intr-o intreprindere existenta

In acest ultim caz , asupra continutului procesului tehnologic are o influenta hotaratoare utilajul existent, cateodata incarcarea lui, perspectivele pe care le are intreprinderea de a primi utilaj nou, posibilitatile sculariei pentru executarea SDV-urilor, posibilitatea de cooperare cu alte intreprinderi.

Inginerul tehnolog trebuie sa posede toate datele referitoare la posibilitatile tehnologice ale utilajelor pe care le are la dispozitie, precum si valoarea rigiditatii acestora si a gradului lor de precizie, pentru ca procesul tehnologic sa fie astfel proiectat incat utilajul sa fie exploatat la capacitatea lui maxima.

II. MEMORIUL JUSTIFICATIV DE CALCUL

1.Stabilirea itinerarului tehnologic

Itinerarul tehnologic necesar obtinerii pieselor din tema de proiectare este urmatorul:

1. Debitare

2. Frezare

1.1. Frezare degrosare suprafata 1

1.2. Frezare degrosare suprafata 2

1.3. Frezare degrosare suprafata 3

1.4. Frezare degrosare suprafata 4

1.5. Frezare degrosare suprafata 5

1.6. Frezare degrosare suprafata 6

3. Frezare

1.7. Frezare finisare suprafata 1

1.8. Frezare finisare suprafata 3

4. Frezare

4.1. Frezare canal 40

5. Frezare

5.1. Frezare canal 64 (degajare)

6. Tesire 0,5x450

7. Tratament termic

2.Elaborarea schemelor de orientare ale semifabricatelor

aferente tuturor fazelor procesului tehnologic

Pentru prelucrarea pieselor se alege ca semifabricat de pornire unul forjat, avand dimensiunile (50)x(40)x(100).

Schemelor de orientare ale semifabricatelor aferente tuturor fazelor procesului tehnologic conform I.T. sunt urmatoarele:

a) Orientarea aferenta fazei 2.1.(frezare suprafata 1);

b) Orientarea aferenta fazei 2.2.(frezare suprafata 2);

c) Orientarea aferenta fazei 2.3.(frezare suprafata 3);

d) Orientarea aferenta fazei 2.4.(frezare suprafata 4);

e) Orientarea aferenta fazei 2.5.(frezare suprafata 5);

f) Orientarea aferenta fazei 2.6.(frezare suprafata 6);

g) Orientarea aferenta fazei 2.7.(frezare finisare suprafata 1);

h) Orientarea aferenta fazei 2.8.(frezare finisare suprafata 3);

|

i) Orientarea aferenta fazei 2.7.(frezare canal de latime 40);

j) Orientarea aferenta fazei 2.8.(frezare canal de latime 64, degajare);

3.Determinarea parametrilor tehnologici la operatia de frezare

a canalului marcat

3.1.Calculul regimului de prelucrare prin aschiere

Puterea de aschiere la frezare se determina cu relatia:

![]() [kw] [1,pag.102,rel.

2.10]

[kw] [1,pag.102,rel.

2.10]

in care:

Ft-forta tangentiala la aschiere;

Va-viteza de aschiere;

Forta tangentiala la aschiere se calculeaza cu relatia:

![]() [N] [1,pag.102,rel. 2.8]

[N] [1,pag.102,rel. 2.8]

in care:

CF=82 - coeficient functie de materialul de prelucrat;

XF=1,1 - coeficient functie de materialul de prelucrat;

YF=0,8 - coeficient functie de materialul de prelucrat;

rF=0,95 - coeficient functie de materialul de prelucrat;

qF=-1,1 - coeficient functie de materialul de prelucrat;

sd=0,06 [mm] - avansul pe dinte [1,pag.105,tab.2.1];

z=30 dinti - numarul de dinti ai frezei [STAS 580-75];

t=40 [mm] - adancimea de aschiere;

DS=200 [mm] - diametrul sculei [STAS 580-75];

KF- coeficient global de corectare a fortei de aschiere

![]() [1,pag.102,rel. 2.9]

[1,pag.102,rel. 2.9]

unde:

K,Kv'- coeficienti de corectare a fortei functie de unghiul de degajare γ si de viteza de aschiere

![]() [1,pag.111,tab.2.7];

[1,pag.111,tab.2.7];

![]() [1,pag.111,tab.2.7];

[1,pag.111,tab.2.7];

KF=0,9;

![]() [mm] - lungimea de contact la frezare (canalul se va executa din 2

treceri);

[mm] - lungimea de contact la frezare (canalul se va executa din 2

treceri);

![]() [N]

[N]

Viteza de aschiere la operatia de frezare a canalului se determina cu relatia:

![]() [m/min] [1,pag.101,rel. 2.1]

[m/min] [1,pag.101,rel. 2.1]

unde:

DS=200 [mm] - diametrul sculei;

nS- turatia sculei si se calculeaza functie de viteza efectiva (Ve

![]() [rot/min] [1,pag.101,rel. 2.1]

[rot/min] [1,pag.101,rel. 2.1]

Viteza efectiva de aschiere se determina cu relatia:

[m/min] [1,pag.102,rel. 2.4]

[m/min] [1,pag.102,rel. 2.4]

unde:

sd=0,06 [mm] - avansul pe dinte [1,pag.105,tab.2.1];

DS=200 - diametrul sculei [mm] [STAS 580-75];

![]() [mm] - lungimea de contact la frezare (canalul se va executa din 3

treceri);

[mm] - lungimea de contact la frezare (canalul se va executa din 3

treceri);

t=40 - adancimea de aschiere [mm];

z=30 dinti - numarul de dinti ai frezei [STAS 580-75];

![]() -coeficienti

dependenti de materialul de prelucrat si de conditiile de

aschiere [1,pag.108 tab.2.4]

-coeficienti

dependenti de materialul de prelucrat si de conditiile de

aschiere [1,pag.108 tab.2.4]

![]()

T=180 [min] - durabilitatea economica [1,pag.106 tab.2.2];

m=0,2 - exponentul durabilitatii [1,pag.108tab.2.4];

![]() [m/min]

[m/min]

Cunoscand viteza efectiva se poate calcula turatia sculei:

![]() [rot/min];

[rot/min];

In functie de turatia teoretica obtinuta prin calcul se adopta turatia imediat inferioara corespunzatoare masinii unelte:

![]() [rot/min];

[rot/min];

Avand toate datele se poate calcula viteza de aschiere:

![]() [m/min];

[m/min];

Cunoscand forta tangentiala si viteza de aschiere se poate calcula valoarea puterii de aschiere la frezare:

![]() [kw];

[kw];

Puterea efectiva de aschiere va avea valoarea:

![]()

![]() [kw];

[kw];

Conditia care trebuie verificata este urmatoare:

![]() [1,pag.102,rel. 2.11]

[1,pag.102,rel. 2.11]

unde:

![]() -randamentul lantului

cinematic principal

-randamentul lantului

cinematic principal

![]() =0,8[1,pag.108tab.2.6];

=0,8[1,pag.108tab.2.6];

![]()

Conditia este verificata.

3.2.Alegerea masinii-unelte

Fiind necesar ca masina unealta sa dezvolte o putere minima P=0,47 KW, tinand cont si de faptul ca prelucrarea se executa pe masini unelte universale se va utiliza FU320.

3.3.Alegerea sculei

Scula utilizata pentru prelucrarea canalului marcat va fi freza disc pentru canale cu notatia:

Freza 200x40 STAS 580-75 ( Rp3 ).

3.4.Stabilirea elementelor de orientare

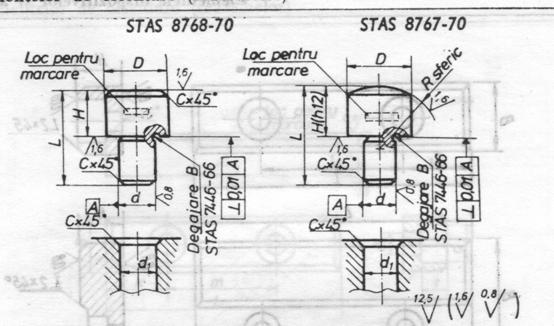

Suprafetele de orientare ale pieselor sunt suprafete plane si prelucrate anterior la frezare de degrosare. Tinand cont de aceste doua lucruri putem folosi ca elemente de orientare cepuri de reazem. Constructia acestor cepuri este reglementata de STAS 8768-70. Tinand cont de dimensiunile piesei de orientat s-a optat pentru un cep cu cap plan. Dimensiunile caracteristice sunt date in figura urmatoare:

D= 6 [mm]

d= 4 [mm]

d1= 4 [mm]

H= 4 [mm]

L= 10 [mm]

C= 0,8 [mm]

Fig.1

4.Stabilirea bazelor de masurare

Valabil atat pentru piesa 1 cat si pentru piesa 2.

Fig.2

5.Stabilirea modului de reglare a sculei

Pentru reglarea sculei la cota se vor utilizase gabarite.

Valabil atat pentru piesa 1 cat si pentru piesa 2.

Fig.3

6.Determinarea erorilor de orientare corespunzatoare

schemei de orientare aleasa

6.1.Erori datorate modalitatii de alegere a bazelor

Valabil atat pentru piesa 1 cat si pentru piesa 2.

Fig.4

Bm=Bc=Ba ![]()

6.2.Erori datorate abaterilor de pozitie admise

ale bazelor de orientare

Pentru executarea canalului de latime 40 [mm] , conditionat

de cotele ![]() [mm] si

[mm] si ![]() [mm], se presupune schema de orientare prezentata in figura urmatoare. Se observa

ca baza de orientare B este principala iar baza A este

secundara. Prelucrarea se face cu scule reglate, reglajul facandu-se

in raport cu elementele de reazem ale dispozitivului sau cu alte elemente de

reglare, rezulta ca distanta de la baza de asezare A la

suprafata prelucrata va ramane aceeasi pentru toate

piesele. Daca semifabricatul prezinta o abatere unghiulara a

bazei de ghidare in raport cu cea de asezare, in limita campului de

toleranta prescris la cota de 100 [mm] adica Ta=0,2

[mm] atunci semifabricatul translateaza pe planul de baza pana

cand atinge reazemele laterale, iar dimensiunea de 30, care in cazul =0

s-ar fi obtinut cu eroare de orientare zero, va fi afectata acum de

eroarea

[mm], se presupune schema de orientare prezentata in figura urmatoare. Se observa

ca baza de orientare B este principala iar baza A este

secundara. Prelucrarea se face cu scule reglate, reglajul facandu-se

in raport cu elementele de reazem ale dispozitivului sau cu alte elemente de

reglare, rezulta ca distanta de la baza de asezare A la

suprafata prelucrata va ramane aceeasi pentru toate

piesele. Daca semifabricatul prezinta o abatere unghiulara a

bazei de ghidare in raport cu cea de asezare, in limita campului de

toleranta prescris la cota de 100 [mm] adica Ta=0,2

[mm] atunci semifabricatul translateaza pe planul de baza pana

cand atinge reazemele laterale, iar dimensiunea de 30, care in cazul =0

s-ar fi obtinut cu eroare de orientare zero, va fi afectata acum de

eroarea ![]() , a carei valori depinde, in primul rand,

de abaterea unghiulara.

, a carei valori depinde, in primul rand,

de abaterea unghiulara.

In cele ce urmeaza se studiaza valoarea erorii pentru o abatere spre stanga fig.5 si pentru o abatere spre dreapta in fig.6 .

Fig.5

Calculul erorii ![]()

![]() ;

; ![]()

Din egalarea celor doua relatii rezulta:

![]()

Eroarea minima, ![]() , se obtine pentru

u cep situat la o inaltime h=b2,2 [mm].

, se obtine pentru

u cep situat la o inaltime h=b2,2 [mm].

Fig.6

Calculul

erorii ![]()

![]() ;

; ![]()

Din egalarea celor doua relatii rezulta:

![]()

Eroarea minima, ![]() , se obtine pentru

u cep situat la o inaltime h=2,2 [mm].

, se obtine pentru

u cep situat la o inaltime h=2,2 [mm].

Analizand grafic variatia erorii ![]() cu inaltimea h , rezulta:

cu inaltimea h , rezulta:

Fig.6

Fig.5

Studiind variatia erorii cu inaltimea pentru ambele cazuri, rezulta o pozitionare optima a cepului la o inaltime h=20 [mm].

Eroarea ![]() poate fi redusa si mai mult prin

pozitionarea a doua cepuri, cate un cep pentru fiecare caz, in

pozitia cea mai favorabila.

poate fi redusa si mai mult prin

pozitionarea a doua cepuri, cate un cep pentru fiecare caz, in

pozitia cea mai favorabila.

Pentru o asezare

a primului rand de cepuri la h=10 [mm] si al doilea rand la h=30 [mm] se

obtine eroarea ![]() [mm].

[mm].

7.Elaborarea schemei de fixare a semifabricatului

Fig. 7

Relatia de calcul a fortei de strangere necesare S se determina astfel:

![]() [N]

[N]

unde:

K-coeficient de siguranta;

F=2053 [N]-forta de aschiere.

K=K1 K2 K3 K4 K5 K6

unde:

K1=1,5 -coeficientul de siguranta garantat;

K2=1,2 -pentru degrosare;

K3=1,3 -coeficient functie de procedeul de prelucrare;

K4=1 -coeficient functie de variatia fortelor de aschiere;

K5=1,3 -functie de caracterul fortelor de strangere;

K6=1 -tine seama de prezenta momentelor aschietoare care tind sa roteasca piesa.

K=1,51,21,311,31=3,1

Forta necesara strangerii este:

S=3,12053=6365 [N]

8.Stabilirea mecanismelor de fixare

Mecanismele care vor fi utilizate pentru realizarea fixarii si strangerii piesei supusa prelucrarii prin frezare sunt cele cu excentric si parghie deoarece forta necesara actionarii excentricului este mai mica decat in cazul utilizarii unui surub.

Calculul

excentricitatii necesare se calculeaza din inecuatia: ![]()

Am ales diametrul discului D=50 [mm], din relatia de mai sus rezulta e=4 [mm].

Lungimea manetei de actionare se determina cu

relatia: ![]() [mm].

[mm].

Forta cu care se actioneaza asupra axcentricului Q=10 [daN].

Unghiurile de frecare ![]()

Cunoscand acestea se calculeaza dimensiunile parghiei: a=93 [mm] si b=75 [mm].

9.Stabilirea a doua solutii constructive ale dispozitivului

Varianta 1

Varianta 2

Am optat pentru varianta 1 deoarece are unele avantaje fata de varianta 2, cum ar fi:

9 deoarece fixarea se face pe directia fortei de aschiere, forta necesara strangerii va fi mai mica fata de varianta 2 unde forta de strangere se imparte in 2 componente;

10 tija pe care vine parghia este mai usor de realizat la varianta 1 neavand unghi de inclinare;

11 varianta 1 are si un element de orientare a piesei chiar inainte de realizarea strangerii;

12 actionarea excentricului este mai comoda la varianta 1 decat la varianta 2.

Varianta 2 ar avea avantajul unei constructii mai simple, mai putine elemente componente dar acestea duc la dezavantajul unei precizii mai scazute la fixarea piesei de prelucrat. Din punct de vedere al aspectului economic aceasta varianta are avantajul ca fiind mai ieftina decat prima tocmai in prisma simplitatii ei, dar avand in vedere seria mare de fabricatie este rentabila investitia in prima varianta.

Bibliografie

1.

AELENEI, M., GHEGHEA,

2. TACHE, V., STANESCU, I. ,Dispozitive pentru masini unelte. Proiectare, constructie, Bucuresti, Editura tehnica, 1979

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2025 - Toate drepturile rezervate -| |

|

|

|||

|

|||

|

|||

Esee pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||