| Aeronautica | Comunicatii | Drept | Informatica | Nutritie | Sociologie |

| Tehnica mecanica |

Tehnica mecanica

|

|

Qdidactic » stiinta & tehnica » tehnica mecanica Indreptarea semifabricatelor |

Indreptarea semifabricatelor

INDREPTAREA SEMIFABRICATELOR

Indreptarea este operatia tehnologica de prelucrare prin deformare plastica, aplicata semifabricatelor/pieselor, in scopul obtinerii unor forme plane sau rectilinii,

Indreptarea este :

o operatie pregatitoare pentru alte prelucrari mecanice, atunci cand se aplica semifabricatelor care prezinta deformari (ondulatii, indoiri, bombari etc.);

o operatie de finisare, atunci cand se aplica pieselor finite care au suferit deformari in timpul prelucrarii, aplicarii incorecte a unui tratament termic, transportului, depozitarii necorespunzatoare sau suprasolicitarii.

Indreptarea se executa:

manual sau mecanic

la rece sau la cald.

Materialele se comporta diferit la indreptare:

Otelul cu un continut de carbon sub 0,5 % si unele materiale neferoase ca plumbul, cositorul, zincul, aliajele moi si semidure din aluminiu si cupru se pot indrepta la rece, la temperatura camerei, daca au o grosime de pana la 30 mm. Pentru usurarea muncii, barele mai groase pot fi incalzite inainte de indreptare.

Otelul pentru scule cu un continut de carbon mai mare de 1,2%, otelul aliat, metalele neferoase dure si aliajele de aluminiu innobilate opun o rezistenta mai mare la indreptarea la rece si la planare. Aceste materiale si in special piesele groase se prelucreaza in stare incalzita sau la recoacere, respectiv in stare inmuiata.

Tablele moi, mai subtiri, materialele pure - de exemplu, cuprul, aluminiul, zincul si aliajele mai sarace - se pot indrepta prin cateva lovituri date cu un ciocan de lemn, material sintetic sau cauciuc.

Materialele mai dure, mai ales tablele din otel, se prelucreaza cu un ciocan cu suprafata de lucru usor bombata. Cutele, ondularile tablelor se indeparteaza prin intindere. Operatia se face manual, pe o placa de indreptat, cu ciocanul de lemn, de cauciuc sau cu ciocan cu suprafata de lucru usor bombata, prin aplicari succesive de la interior spre exterior, conform tehnologiei de lucru.

Indreptarea manuala

Indreptarea semifabricatelor cu dimensiuni mai mari, in cazul productiei individuale si de serie mai mica, se executa folosindu-se ciocanele si baroasele.

Semifabricatele (table, bare, profite, tevi) si piesele se indreapta pe placi de indreptat, de dimensiuni maxime 1,5 - 3 m, obtinute prin turnare din fonta cenusie, prevazuta cu nervuri masive, avand suprafata de lucru perfect plana.

Pe langa ciocane si baroase, la indreptarea manuala se mai folosesc st planatoarele cu suprafata de lucru (lovire) plana sau usor convexa. Planatoarele sunt piese sub forma de placa sau inel, rigide sau elastice, care preseaza marginea unei table pentru a impiedica formarea cutelor in timpul prelucrarii.

Pot fi supuse indreptarii materialele metalice cu plasticitate buna, iar pentru piesele din otel calit trebuie luate masuri speciale.

Indreptarea la cald trebuie sa se faca in domeniul de forjabilitate a metalelor si anume:

pentru otel intre 800 si 1000°C,

pentru cupru si aliajele sale, intre 600 si 800CC,

pentru aluminiu si aliajele sale intre 370 si 450°C.

|

In cazul indreptarii la temperaturi inferioare, apar tensiuni interne care provoaca fisuri, iar in cazul indreptarii la temperaturi superioare, in metale se produc schimbari structurale.

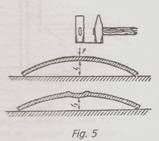

In cazul indreptarii la rece, prin lovirea cu ciocanul, materialul sufera o dubla deformare:

prima, datorita fortei de compresiune a ciocanului, duce la alungirea suprafetei lovite si este marcata prin urma lasata de ciocan pe suprafata materialului (figura 5);

a doua deformare se datoreaza momentului de incovoierecreat de forta F si este marcat prin micsorarea vectorului forta (rezulta f2 < f1).

Deformarea

materialului la indreptarea manuala

Deformarea

materialului la indreptarea manuala

Procede de indreptare:

-cu diferite dispozitive

-prin lovituri puternice cu ciocanul, folosite la andreptarea materialelor cu sectiune relativ mare si plasticitate buna

-prin lovituri usoare si dese cu ciocanul, utilizate la indreptarea pieselor calite si a pieselor bombate

Utilaje folosite la indreptare

placa de indreptare - se executa din fonta, cu suprafata superioara prelucrata. Ea se aseaza pe un postament rigid si bine luminat.

- nicovale mici pentru indreptarea profilelor

ciocane - executate de obicei in 3 marimi (250, 500 si 1000g), din otel de calitate, cu coada din lemn. La indreptare se folosesc si ciocane din cupru, alama, plumb, lemn sau cauciuc;

- presele manuale sunt folosite pentru indreptarea barelor si profilelor.

Tehnologia indreptarii manuala

Indreptarea tablelor sl platbandelor subtiri

Consta in asezarea lor pe placa de indreptat si apasarea cu o placa metalica.

Tablele bombate la centru se indreapta prin lovituri de ciocan aplicate de la marginile tablei spre centru, iar tablelor cu deformare pe margini li se aplica lovituri pentru indreptare de la centru spre margini.

Indreptarea sarmelor si barelor

Sarmele se indreapta trecandu-le printre doua scanduri prinse in menghina sau prin trecerea alternativa peste o bara rotunda. Barele, pana la 40 mm se indreapta cu ciocanul.

Piesele calite se indreapta prin aplicarea de lovituri de ciocan dese si usoare in partea concava a deformatiei.

Indreptarea mecanica

Indreptarea mecanica se poate executa pe masinile de indreptat cu cilindri, prese (cu surub, cu excentric, actionate pneumatic sau hidraulic) sau la masinile cu role.

In functie de masinile de indreptat si de tipul materialelor de indreptat, avem urmatoarele tipuri de indreptari mecanice;

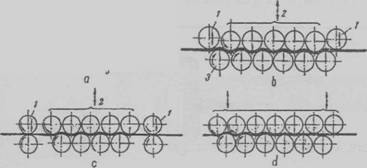

indreptarea tablelor pe masinile de indreptat (planat) cu cilindri (fig.6) se realizeaza trecand semifabricatul printre cele doua randuri de cilindri asezati in zig-zag. In timp ce se deplaseaza, materialul este supus incovoierii succesive in sensuri diferite, obtinandu-se deformarea plastica necesara indreptarii.

Masinile de indreptat tabla sunt formate dintr-un numar fara sot de cilindri (conducatori), actionati de un motor electric prin intermediul unui reductor de viteza si un numar cu sot de cilindri (condusi) liberi pe lagare si care sunt antrenati in miscarea de rotatie, prin intermediul tablei, de catre cilindrii conducatori. Cilindrii conducatori si cilindrii condusi au sensuri de rotatie inverse.

Se folosesc in mod curent masinile cu sapte cilindri dintre care trei cilindri inferiori si patru cilindri superiori.

Tablele cu dimensiuni mari se indreapta la masinile cu 13 cilindri (fig. 6 b,c,d).

Cu cat numarul de cilindri este mai mare, cu atat indreptarea este mai precisa.

Tablele de dimensiuni mari se indreapta la masini ai caror cilindri au lungime mare, corespunzatoare latimii tablei. Pentru a se evita deformarea cilindrilor in timpul functionarii masinii si pentru a se obtine o indreptare de calitate, cilindri sunt sprijiniti, din loc in loc, pe role de sprijin (controlere).

Fig.6 Schema masinii cu cilindrii pentru indreptat tabla

b - masina cu cilindri conducatori: 1 - cilindri externi conducatori, 2 - cilindri cu miscare independenta, 3 cilindri conducatori;

c - masina pentru indreptat table groase: 1 - pereche de cilindri conducatori, 2 - cilindri cu miscare independenta;

d - masina cu cilindri cu miscare independenta

- indreptarea profilelor la

presa (fig.7) se realizeaza asezandu-se

semifabricatul pe suporturile 1, presand apoi berbecul 2, astfel incat printr-o

curbare in sus, opusa deformatiei initiale, sa se realizeze

operatia de indreptare. Berbecul 2 se lasa si se ridica

consecutiv pe profilul 3, pana ce se obtine forma dorita.

- indreptarea profilelor la

presa (fig.7) se realizeaza asezandu-se

semifabricatul pe suporturile 1, presand apoi berbecul 2, astfel incat printr-o

curbare in sus, opusa deformatiei initiale, sa se realizeze

operatia de indreptare. Berbecul 2 se lasa si se ridica

consecutiv pe profilul 3, pana ce se obtine forma dorita.

Suporturile 1 ale presei au pas variabil, asigurandu-se deplasarea in sensul indicat de sageti, permitand, dupa necesitati, pe masura ce profilul se indreapta, sa se indeparteze sau sa se apropie.

- indreptarea arborilor, a

barelor si a tevilor (fig.8) se realizeaza pe masini

speciale, la care elementul principal care asigura operatia de

indreptare este tamburul, in care se monteaza trei perechi de role de

forma hiperbolica. Operatia de indreptare se realizeaza

trecandu-se semifabricatul 3 printre aceste perechi de role, asezate

inclinat una fata de cealalta. Rotindu-se tamburul si

deplasand concomitent bara sau teava respectiva, rolele hiperbolice

vin in contact direct cu suprafata semifabricatului care se

indreapta. Deplasarea semifabricatului in timpul lucrului este

realizata de catre rolele hiperbolice. La aceasta

masina se indreapta bare si arbori cu diametre intre 40 -

80 mm.

- indreptarea arborilor, a

barelor si a tevilor (fig.8) se realizeaza pe masini

speciale, la care elementul principal care asigura operatia de

indreptare este tamburul, in care se monteaza trei perechi de role de

forma hiperbolica. Operatia de indreptare se realizeaza

trecandu-se semifabricatul 3 printre aceste perechi de role, asezate

inclinat una fata de cealalta. Rotindu-se tamburul si

deplasand concomitent bara sau teava respectiva, rolele hiperbolice

vin in contact direct cu suprafata semifabricatului care se

indreapta. Deplasarea semifabricatului in timpul lucrului este

realizata de catre rolele hiperbolice. La aceasta

masina se indreapta bare si arbori cu diametre intre 40 -

80 mm.

Masuri de tehnica securitatii muncii la indreptare

Pentru evitarea accidentelor de munca este necesar ca la indreptare sa se respecte urmatoarele masuri de tehnica securitatii muncii:

1. La indreptarea manuala:

trebuie sa se foloseasca ciocane bine fixate pe coada;

-fetele ciocanului sa nu prezinte strivituri si mai ales crapaturi, deoarece un ciocan crapat se poate sparge ranind muncitorul.

2. La indreptarea mecanica:

- inainte de inceperea lucrului se va verifica functionarea masinii in gol;

- materialul nu se introduce oblic in masina si manevrarea lui se va face cu multa atentie;

- in timpul indreptarii, tablele vor fi sprijinite pe cai de rulare sau pe capete metalice rezistente;

este interzisa introducerea mainii intre berbec si profilul indreptat si intre cilindrii valtului in rotatie;

actionarea comenzilor electrice ale masinii se face numai de catre muncitorul insarcinat cu aceasta operatie;

este interzisa urcarea muncitorilor pe table, in timpul valtuirii.

Verificarea cunostintelor

Ce se intelege prin indreptare?

Cum se poate face operatia de indreptare, in functie de temperatura?

Cate feluri de indreptare cunoasteti?

Ce utilaje se folosesc la indreptare?

Enumerati cateva norme de tehnica securitatii muncii la operatia de indreptare.

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2025 - Toate drepturile rezervate -| |

|

|

|||

|

|||

|

|||

Referate pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||