| Aeronautica | Comunicatii | Drept | Informatica | Nutritie | Sociologie |

| Tehnica mecanica |

Tehnica mecanica

|

|

Qdidactic » stiinta & tehnica » tehnica mecanica pentru examenul de obtinere a certificatului de calificare profesionala tehnician mecanic pentru intretinere si reparatii - asamblarea si verificarea imbinarilor sudate |

pentru examenul de obtinere a certificatului de calificare profesionala tehnician mecanic pentru intretinere si reparatii - asamblarea si verificarea imbinarilor sudate

MINISTERUL EDUCATIEI,CERCETARII,TINERETULUI SI

SPORTULUI

COLEGIUL TEHNIC " PETRU PONI " ONESTI

PROIECT PENTRU EXAMENUL DE OBTINERE A

CERTIFICATULUI DE CALIFICARE PROFESIONALA

NIVEL 3

CALIFICAREA PROFESIONALA:

TEHNICIAN MECANIC PENTRU INTRETINERE SI REPARATII

TEMA:

ASAMBLAREA SI VERIFICAREA IMBINARILOR SUDATE

Argument

In lucrarea de specialitate " Asamblarea si verificarea imbinarilor sudate " se definesc urmatoarele :

Formele si costurile la sudare sunt :

tehnologia sudarii ;

sudarea manuala ;

sudarea automata cu flacara .

Sunt prezentate trei metode productive :

Cusatura dubla ;

Sudarea cu suflaiul ;

Sudarea automata cu gaze .

Sculele si dispozitivele folosite : - clestele de sudura ; - panourile de protectie ; - dispozitive de asamblare ; - dispozitive generale ; - dispozitive speciale .

Dupa rolul lor se clasifica in :

stelaje , conductoare , dispozitive de prindere .

Stelajele trebuie sa corespunda la urmatoarele :

sa fie rigide si sa asigure fixarea in pozitia necesara a pieselor de sudat ;

piesele sa poata fi asezate si scoase dupa sudare usor si repede .

Asamblarea propriu-zisa reprezinta operatia de raspundere deoarece in acest caz lipsesc gaurile de nit care sa ajute la prinderea pieselor unele de altele .

Arcul electric este o sursa puternica de caldura sub a carui influenta , piesele care se vor suda vor fi intr-un camp termic variabil din cauza deplasarii arcului in lungul cusaturii de sudura .

Procedeele de reducere sunt : - incalzirea uniforma ; - sudarea in trepte intoarse ; - ordinea rationala ; - sudarea in multe straturi ; - ciocanirea cusaturilor ; - utilizarea sudurilor ; - aplicarea unei forte exterioare ; - utilizarea sudurilor discontinue .

Fisurile care apar in timpul racirii , dupa terminarea cristalizarii se numesc fisuri la rece si acestea se produc indeosebi in metalul de baza .

Principalele tratamente termice sunt : Recoacerea si Normalitatea .

Cuptoarele pentru tratamentul termic al sudurilor sunt cuptoarele cu propulsie .Incercarile pe epruvete se executa fie in prelungirea cordoanelor de sudura , ele fiind fixate prin suduri usoare de piesele imbinate prin sudura , fie separat .

Defectoscopia Roentgen sunt produse intr-un tub Roentgen imbracat intr-o camasa de plumb .

Defectoscopia cu raze gamma prezinta urmatoarele avantaje : au o putere de patrundere mai mare , nu necesita instalatii anexe si nici sursa de energie .

Dezavantajele : cere un timp de expunere mai mare , la piesele mai subtiri de 60 mm are o sensibilitate mai redusa .

Defectoscopia ultrasonica consta in examinarea cordoanelor prin impulsuri de oscilatii ultrasonice care patrund prin metal si in receptionarea impulsurilor reflectate de defectele interioare ale cordoanelor .

1.Asamblari prin sudare

In capitolul 16 accentul a fost pus pe sudabilitatea din prezentarea "Tehnologia sudarii ".

Formele si costurile la sudare sunt:

-tehnologia sudarii cu arc electric;

-sudarea manuala;

-sudarea automata;

-sudarea cu flacara.

1.1 Metode productive la sudarea cu gaze

Sunt prezentate trei metode productive:

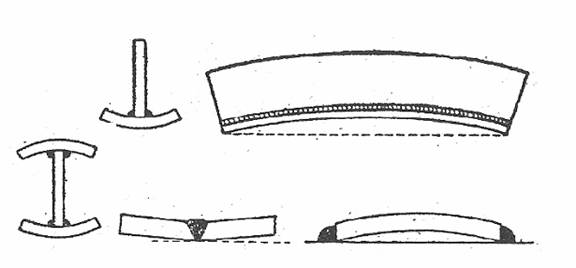

1) Cusatura dubla:care se aplica atat la sudarea otelului cat si la sudarea metalelor neferoase.Aceasta metoda are viteza de sudare marita pana la 80% iar consumul de gaze, de micsorare cu 40%.

2) Sudarea cu suflaiul multiplu:

-consumul de oxigen se micsoreaza cu 15-20%;

-viteza de sudare creste cu 30%;

-sudarea spre dreapta este de 15-20% fata de viteza de sudare.

3) Sudarea automata cu gaze.

Aceasta metoda se aplica la:

-sudarea

cusaturilor longitudinale;

-tevilor cu pereti subtiri.

1.2 Scule si dispozitive pentru operatiile de sudare

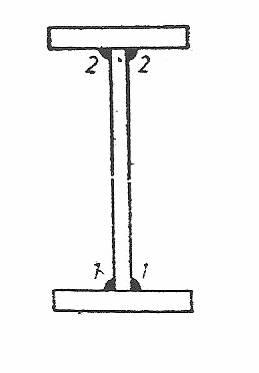

La sudarea manuala folosim urmatoarele scule si dispozitive:

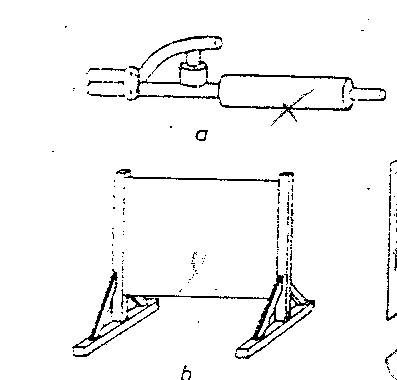

1) Clestele de sudura :asigura prinderea cat mai buna a electrozilor in timpul sudarii.

2) Panourile de protectie:reprezinta izolarea locurilor unde se sudeaza de restul spatiilor de lucru.

3) Dispozitivele de asamblare pot fi:

-generale;

-speciale.

a) Dispozitivele generale reprezinta asamblarea unui numar mare de piese care nu sunt identice.

b) Dispozitivele speciale (conductoare) reprezinta asamblarea pieselor de acelasi tip.

|

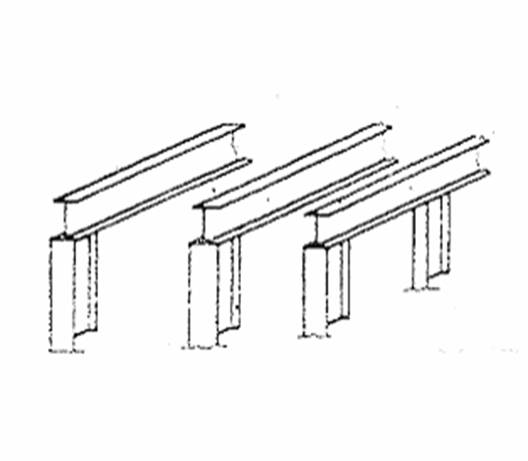

Dupa felul lor operatiile,dispozitivele se clasifica in:

-stelaje;

-conductoare;

-dispozitive de fixare: -de prindere;

-de intindere;

-de distantare;

-de rotire.

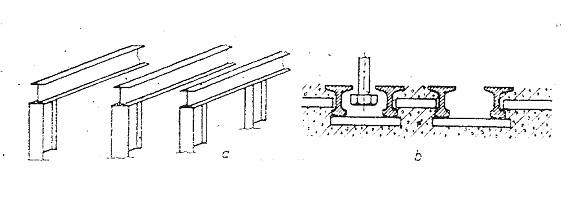

Stelajele trebuie sa corespunda urmatoarelor cerinte:

- sa fie rezistente,rigide si sa asigure fixarea in pozitia necesara a pieselor de sudat;

- piesele sa poata fi asezate si scoase dupa sudare usor si repede;

Sunt cinci dispozitive:

1) Dispozitivele de conducere :asigura pozitia pieselor si este folosit in productia de serie.

2) Dispozitivele de fixare :sunt opritoarele si limitatoarele fixate pe stelaje.

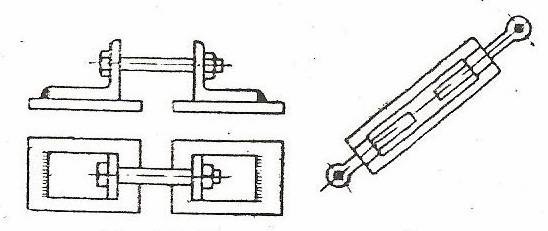

3) Dispozitivele de prindere:

- au forme variabile;

- se utilizeaza pentru fixarea pieselor de sudat.

4) Dispozitivele de strangere :se folosesc la fixarea a doua piese in cadrul asamblarii.

5) Dispozitivele de intoarcere :permite sudarii sa fie in pozitie orizontala.

Sudarea automata si sudarea semiautomata asigura o productivitate marita.

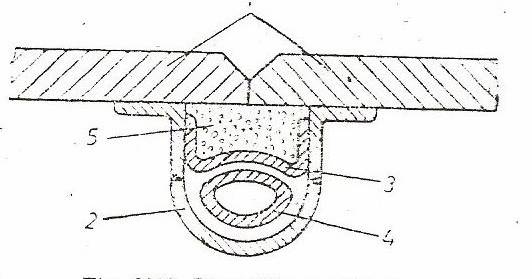

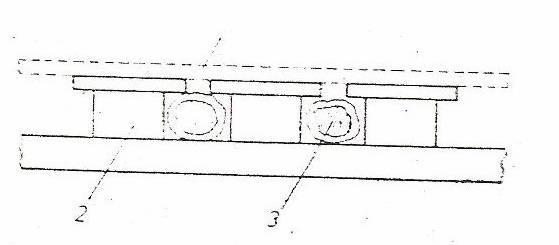

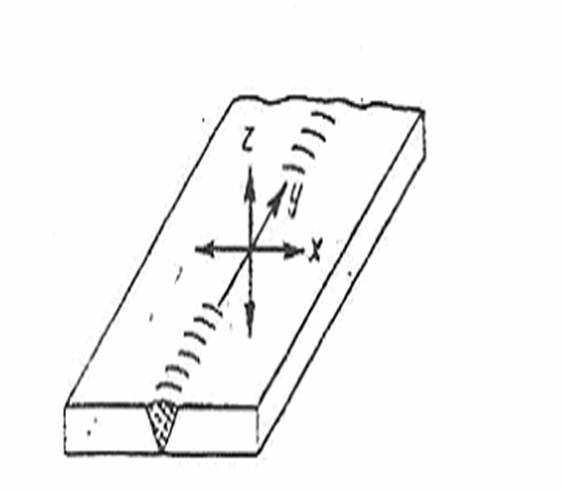

Un dispozitiv pneumatic ajuta la formarea patului de flux cu ajutorul unei perne pneumatice.

Partile componente:

1-tablele

2-jgeab

3-benzi de azbest

4-tub flexibil

5-flux

Platourile magnetice nu reusesc intotdeauna sa mentina marginile tablelor intr-o pozitie corecta.

Partile componente:

1-tabla de sudat

2-platou

3-cablu electric

2.Asamblarea generala a constructiilor sudate

Inaintea trecerii de asamblare piesele trebuie curatate de:

-bavuri;

-imputitati;

-pete de grasime;

-pete de vopsea.

Asamblarea propiu-zisa reprezinta operatia de raspundere deoarece in acest caz lipsesc gaurile de nit care sa ajute la prinderea pieselor unele de altele.

Sudarea : reprezinta prinderea in cateva puncte de sudura a marginilor de asamblat incat punctele de sudura sa se execute atat la sudarea manuala cat si la sudarea automata.

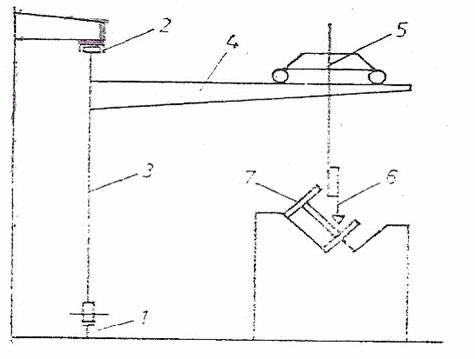

Partile componente:

1-grinzi de conducere

2- perete

3-peretele

4-traversa imobila

5-brosa verticala

6-aparat de sudare

3.Tensiuni interne si deformatii

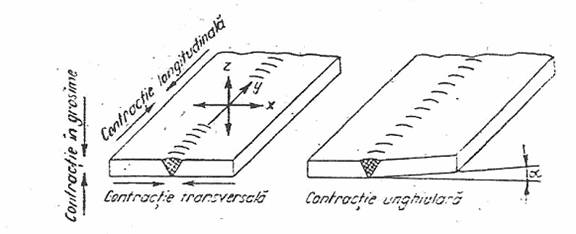

Arcul electric :este o sursa puternica de caldura sub a carui influenta piesele care se sudeaza sunt intr-un camp termic variabil din cauza deplasarii arcului in lungul cusaturii de sudura.

Arcul electric prezinta urmatoarele deformatii:

-longitudinale

-transversale } acestea la randul lor sunt:-trecatoare(remanente)

-de incovoire

-liniare

-de rasucire -plane(spatiale)

3.1 Procedee de reducere a deformatiilor

Diferitele procedee practice care limiteaza la minimum deformatiile finale ale pieselor sudate sunt:

-incalzirea uniforma a pieselor de sudare;

-sudarea in trepte intoarse,pe portiuni de cate 200-400 mm din cordonul de sudura;

-ordinea rationala de aplicare a cusaturilor;

-sudarea in mai multe straturi;

-ciocanirea cusaturilor la rece si mai ales la cald;

-utilizarea sudurilor discontinue atunci cand intervalele dintre cusaturi sunt mai mari;

-aplicarea unei forte exterioare,care produce deformatii de sens contrar celor care se asteapta in timpul sudarii.

3.2 Formarea fisurilor

In timpul sudarii apar uneori fisuri de sudura sau in zonele invecinate.Unele fisuri apar in timpul cand metalul trece prin zona de temperatura corespunzatoare fragilitatii la cald (1300 grade Celsius).Sulful si unele elemente de aliere ca nichelul, favorizeaza aparitia fisurilor la cald.

Fisurile care apar in timpul racirii,dupa terminarea terminarea cristalizarii se numesc fisuri la rece.Acestea se produc indeosebi in metalul de baza langa cordonul de sudura datorita modificarilor structurale cu schimbari de volum.

Controlul in privinta fisurilor trebuie facut cu mare atentie,deoarece fisurile la cald se observa greu cu ochiul liber.

3.3 Tratamentul termic al imbinarilor sudate

La sudare tensiunile si deformatiile care apar sunt:

-repartizarea neuniforma a caldurii in campul termic;

-dilatarile inegale;

-rigiditatea piesei sudate;

-transformarile de ordin structural din material.

Principalele tratamente termice aplicate imbinarilor sudate sunt:

a) Recoacerea :reprezinta tratamentul termic la temperaturi de 850-900 grade Celsius.

b) Normalizarea :reprezinta tratamentul termic asemanator recoacerii,cu deosebirea ca viteza de racire este mai mare si racirea se face in aer liber.

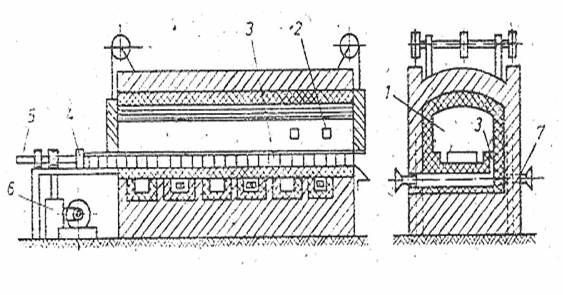

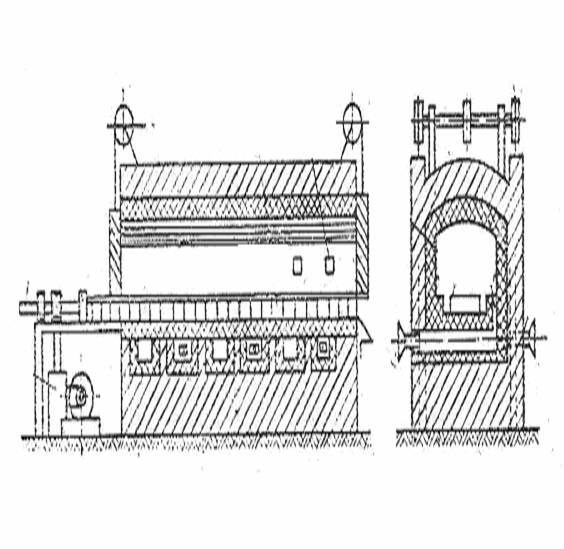

Cuptoarele pentru tratamentul termic al sudurilor,cele mai raspandite sunt cuptoarele cu propulsie.

Partile componente:

1-camera de lucru

2-canalele de fum

3-piesele

4-impingatoare

5-surub

6-mecanismul

7-arzatoarele

8-camerele de ardere

4.Controlul si receptia asamblarilor sudate

La constructiile metalice sudate se fac urmatoarele operatii de verificare si control:

-verificarea dimensiunilor fiecarei piese sudate si a pozitiei ei relative in ansamblul imbinarii;

-examinarea si verificarea cordoanelor de sudura;

-verificarea calitatii sudurii.

4.1 Incercari pe eprubete

Concluzii destul de sigure in ce priveste calitatea unei suduri se pot trage pe baza incercarilor efectuate asupra epruvetelor de sudura,executate o data cu imbinarea respective.

Aceste epruvete se executa fie in prelungirea cordoanelor de sudura,ele fiind fixate prin suduri usoare de piesele imbinate prin sudura,fie separat.

4.2 Incercari nedistructive(electrice si electromagnetice)

Incercarile pe epruvete conduc la distrugerea acestora.In constructiile metalice,intereseaza sa se constate calitatea sudurilor executate,fara sa se distruga imbinarile respective.Calitatea unei suduri este influentata insa,in afara de defectele ei exterioare si de defecte interioare care nu se repeta cu exactitate in epruvetele de sudura.

4.3 Defectoscopia Roentgen

Defectoscopia Roentgen trece prin metale,fiind mai putin sau mai mult absorbite pe drum,dupa cum metalul prezinta sau nu defecte interioare.Razele Roentgen sunt produse intr-un tub Roentgen imbracat intr-o camasa de plumb,pentru a proteja personalul de deservire contra radiatiilor periculoase sanatatii.

4.4 Defectoscopia cu raze gama

Defectoscopia cu raze gama este asemanatoare cu aceea cu raze Roentgen,cu deosebirea ca sursa de radiatie este o substanta radioactiva,naturala sau artificiala.

Verificarea cu raze gama prezinta urmatoarele avantaje fata de roentgenografie:

-razele gama au o putere de patrundere mai mare,permitand astfel controlul pieselor mai groase;

-nu necesita instalatii anexe si nici sursa de energie;

-este o metoda mai putin costisitoare.

Ea prezinta insa si unele dazavantaje:

-cere un timp de expunere mai mare;

-la piesele mai subtiri de 60 mm are o sensibilitate mai redusa fata de roentgenografie.

4.5 Defectoscopia ultrasonica

Defectoscopia ultrasonica consta in examinarea cordoanelor de sudura prin impulsuri de oscilatii ultrasonica care patrund prin metal si in receptionarea impulsurilor reflectate de defectele interioare ale cordoanelor.Defectoscopul ultrasonic se compune dintr-un generator de inalta frecventa,un amplificator,un sincronizator,doua placute de cuart (placute emitatoare si placute receptoare)si un oscilograf catodic.

Fazele verificarii unei suduri sunt:

-semnalizarea impulsului de inalta frecventa;

-transmiterea impulsului la amplificatoare;

-transmiterea concomitanta;

-suprafata de fund a piesei de controlat.

5. CONCLUZIE

In capitolul 16 accentul a fost pus pe sudabilitatea din prezentarea "Tehnologia sudarii ".

Concluzii destul de sigure in ce priveste calitatea unei suduri se pot trage pe baza incercarilor efectuate asupra epruvetelor de sudura,executate o data cu imbinarea respective.

Stelajele trebuie sa corespunda urmatoarelor cerinte:

- sa fie rezistente,rigide si sa asigure fixarea in pozitia necesara a pieselor de sudat;

- piesele sa poata fi asezate si scoase dupa sudare usor si repede;

Sudarea automata si sudarea semiautomata asigura o productivitate marita.

Un dispozitiv pneumatic ajuta la formarea patului de flux cu ajutorul unei perne pneumatice.

Asamblarea propiu-zisa reprezinta operatia de raspundere,deoarece in acest caz lipsesc gaurile de nit care sa ajute la prinderea pieselor unele de altele.

Sudarea: reprezinta prinderea in cateva puncte de sudura a marginilor de asamblat incat punctele de sudura sa se execute atat la sudarea manuala cat si la sudarea automata.

Arcul electric: influenta piesele care se sudeaza sunt intr-un camp termic variabil din cauza deplasarii arcului in lungul cusaturii de sudura.

In timpul sudarii apar uneori fisuri de sudura sau in zonele invecinate

Controlul in privinta fisurilor trebuie facut cu mare atentie,deoarece fisurile la cald se observa greu cu ochiul liber.

Calitatea unei suduri este influentata insa,in afara de defectele ei exterioare si de defecte interioare care nu se repeta cu exactitate in epruvetele de sudura.

6. Anexe

7. Bibliografia

Utilajul si tehnologia meseriei(manual pentru clasele IX-a X-a)

Constructii de masini E.D.P. Buc.1994 asile Marginean Ion Moraru

G.S.Georgescu ; Indrumator pentru atelierul mecanic, E.T.Bucuresti 1978

Gh.Zgura si altii; Utilajul si Tehnologia Prelucrarilor Mecanice(manual pentru clasele a IX - a si a X -a ), E.D.P. Bucuresti 1982

N. Manolescu si altii;Manualul Inginerului Mecanic,E.T. Bucuresti 1978

Gh. Zgura si altii; Utilajul si Tehnologia Lucrarilor Mecanice ,E.D.P. Bucuresti 1980

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2025 - Toate drepturile rezervate -| |

|

|

|||

|

|||

|

|||

Referate pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||