| Afaceri | Agricultura | Comunicare | Constructii | Contabilitate | Contracte |

| Economie | Finante | Management | Marketing | Transporturi |

Economie

|

|

Qdidactic » bani & cariera » economie Sisteme de fabricatie |

Sisteme de fabricatie

Sisteme de fabricatie

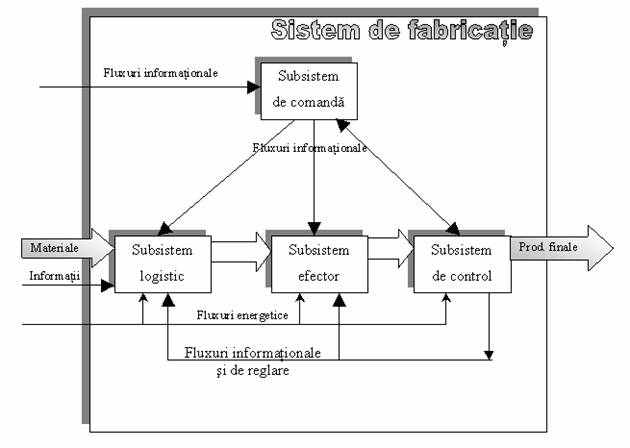

Fabricatia constituie un proces partial al productiei de bunuri prin care se realizeaza configuratia si proprietatile finale ale produsului. Sistemul de fabricatie, ca si componenta a sistemului de productie, este definit si limitat la rezolvarea unor tipuri de sarcini legate de realizarea fizica a produsului. Prin intermediul sistemului de fabricatie se va realiza o transformate fizica sau chimica a fluxului de materiale prin intermediul fluxurilor de energie, transferandu-se si informatia si tehnologia aferenta.

Sistemul de fabricatie este strabatut de trei tipuri de fluxuri: materiale, energetice si informationale. Fluxul de materiale constituie intrari si iesiri ale sistemului de fabricatie, fiind supus unor operatii de descompunere, concentrare. Fluxul de energie se constituie ca intrare specifica dar nu intotdeauna si ca iesire sub aceeasi forma ca cea de intrare. In timpul procesului de fabricatie au loc pierderi atat materiale cat si energetice. Fluxul de informatii care strabate sistemul de fabricatie contine date tehnice referitoare la procesul de fabricatie si la produse, date cu caracter economic pentru conducerea generala a sistemului. Datele referitoare la produs se regasesc in piesa finita care contine o cantitate mai mare de informatii decat materialul de intrare.

Delimitarea sistemelor de fabricatie are la baza urmatoarele premise:

intr-un sistem de fabricatie trebuie sa existe cel putin un subsistem in care materia, energia si informatia se interconecteaza direct, rezultand piesa ca material cu informatia imprimata;

intrarile de materiale, energie si informatii au structuri care nu le permit accesul direct in sistemul de fabricatie, ele necesitand operati de pregatire si transformare.

Rezulta o ordine logica de structurare plecand de la subsisteme cu functie efectorie si definitiv succesiv subsistemele necesare pentru "pregatirea" materialelor, energiei si informatiilor, astfel ca acestea sa fie utilizate de subsistemului efector.

Analizand tipologia sistemelor de fabricatie, specifica industriei constructiilor de masini, se poate pune in evidenta o structura minima (fig. 2.8) care contine patru tipuri de subsisteme: efector, de comanda, de control si logistic.

Fig 2.8. Structura minima a unui sistem de

fabricatie

Fig 2.8. Structura minima a unui sistem de

fabricatie

a) Subsistemul efector sau de prelucrare are functia de a realiza modificarea proprietatilor obiectului muncii prin combinarea nemijlocita a fluxurilor de materiale si a celui informational prin intermediul fluxurilor de energie. Acest subsistem are caracteristici specifice fiecarui proces tehnologic in parte si constituie elementul determinant al sistemului. Aceste subsistem este la randul sau divizat in doua subsisteme subordonate, mecanic si de antrenare.

b) Subsistemul logistic realizeaza operatii de manipulare, transport si depozitare a materialelor supuse procesului de prelucrare. Importanta acestui subsistem rezulta din faptul ca ocupa o pondere mare, intre 65-85%, din durata totala a unui ciclu de fabricatie. In cadrul subsistemului logistic functioneaza doua subsisteme care-i sunt subordonate, si anume cel de transfer in spatiu, care are rol in alimentarea, pozitionarea si transportul pieselor si cel de depozitare, cu rol in depozitarea pieselor.

c) Subsistemul de comanda realizeaza functia de transformare si distributie a fluxurilor informationale astfel incat prin realizarea unei interactiuni coordonate a tuturor subsistemelor sa se indeplineasca functia generala a subsistemului. Acesta are ca si componente principale un subsistem de conducere a procesului de fabricatie, care realizeaza prelucrarea, transferul si stocarea informatiilor privind coordonarea spatiala si temporara a fluxurilor de materiale si energie si a programelor tehnice de comanda, si subsistemul tehnic de comanda, cu rol in prelucrarea, transferul si stocarea informatiilor pentru comanda masinilor si utilajelor.

d) Subsistemul de control are functia de a determina valorile realizate ale parametrilor ce definesc calitatea pieselor, de al le compara cu valorile prescrise, de a stabili abaterile si de a comunica informatiile rezultate sistemului efector si de comanda..

In problematica fabricatiei se constata o demarcatie intre fabricatia in modul si ce in sistem[1]. Daca prima reprezinta fabricatia clasica, pe masini universale, fara legatura intre ele, fabricatia in sistem presupune gruparea utilajelor cu functiuni in general diferite, pentru realizarea unui anumit proces. La fabricatia in modul principalele probleme, in conceptie, sunt legate de constructia si functionarea modulului, pe cand la fabricatia in sistem problemele de conceptie sunt centrate pe automatizare si fiabilitate. Criteriile de optimizare la celor doua tipuri de fabricatie sunt de asemenea diferite. Astfel daca la fabricatia in modul se urmareste maximizarea performantei modulului sau reducerea costului sau la aceeasi performanta, la fabricatia in sistem se urmareste economia procesului pe care-l materializeaza sistemul.

Stabilirea tipului de fabricatie care este cel mai potrivit unei anumite situatii, porneste de la natura sarcinii de productie descrisa prin diferite criterii:

capacitate de productie necesara;

volumul anual al productiei;

marimea loturilor de fabricatie;

gradul de asemanare a itinerariilor tehnologice pentru produsele care constituie sarcina de productie;

diversitatea tipologica a produselor din sarcina de productie.

1.1.1 Flexibilitatea sistemelor de fabricatie

Flexibilitatea, reprezinta principiul cel mai important al sistemelor flexibile de fabricatie. Trecerea de la prelucrarea unui produs la altul in sistem presupune cheltuieli, numite cheltuieli de tranzitie. Aceste cheltuieli, avand o pondere importanta in sistemele flexibile de fabricatie, trebuiesc minimizate, astfel incat sa reduca cat mai mult cheltuielile de productie.

In general sunt definite mai multe tipuri de flexibilitate a sistemelor de fabricatie, fiecare sistem putand asimila unul sau mai multe dintre acestea. Sa-au identificat mai jos cinci dintre tipurile de flexibilitate general folosite in cadrul sistemelor flexibile de fabricatie, care centralizeaza numeroasele puncte de vedere privind flexibilitatea[2]:

- Flexibilitatea instantanee - care presupune metode de comutare instantanee cailor pe care le parcurg reperele in interiorul sistemului, in cazul in care se produc aglomerari in coada de asteptare a diferitelor utilaje, aglomerari datorate proiectarii gresite a fluxurilor de repere ce se prelucreaza in sistem sau datorita defectarii unuia sau mai multor componente ale sistemului.

- Flexibilitatea operationala - care presupune interventia operatorului sistemului in timpul productiei, acesta putand efectua reglari in cazul gatuirilor, modificarea cailor si fluxurilor de repere. De asemenea el poate sa schimbe modul de utilizare al masinilor, din mod automat in mod manual si invers.

- Flexibilitatea productiei pe termen scurt - realizeaza modificari in structura si marimea fluxurilor reperelor prelucrate la un moment dat, in vederea obtinerii maximului de produse ce pot fi fabricate simultan. Aceasta este necesara in cazul in care in sistem se introduc in prelucrare noi repere, sau se modifica marimile loturilor reperelor aflate in curs de prelucrare.

- Flexibilitatea pe termen lung - care presupune ca sistemul flexibil de fabricatie poate fi proiectat ca o baza de date care poate fi modificate si actualizata pentru a furniza noi tipuri de repere ce vor fi prelucrate, moduri noi de prelucrare si tipuri noi de utilaje.

- Flexibilitatea de implementare - care da posibilitatea modificarii structurale a software-ului masinilor care utilizeaza CNC (computer numerical controlled) in cazul modificarilor structurale ale sistemului.

Alti autori sintetizeaza semnificatiile atributului de flexibilitate astfel[3]:

- Reglaje / reechipari masina;

- Schimbare / comutare programe de comanda pentru masini;

- Selectie / adecvare scule, dispozitive, mijloace de manipulare, pozitionare si orientare;

- Schimbare / generare itinerare de fabricatie;

- Corelari itinerare de fabricatie la piese diferite care se prelucreaza simultan in sistem;

|

- Modificare trasee fizice de trecere prin sistem;

- Substituirea elementelor avariate fara intreruperea procesului;

- Egalizarea / reglarea incarcarii unitatilor de lucru prin redistribuirea sarcinilor;

- Sincronizare / egalizare ritm de lucru in unitatile de lucru;

- Dezvoltare / reducere sistem;

- Schimbare conexiuni intre elementele sistemului;

- Restructurare / metamaorfozare sistem;

- Compensare / echilibrare perturbatii accidentale;

- Modificare / adaptare programe de comanda si control la nivelul sistemului;

- Redundanta / paralelism functional si structural;

- Incadrare in parametri exteriori sistemului: productivitate, termene de livrare, eficienta, etc;

- Revenire / mentinere a nivelului unor parametrii in conditii instabile de functionare a sistemului.

Sintetizand definitiile de mai sus autorul defineste fiabilitatea astfel: "Capacitatea sistemului de fabricatie de a se adapta rapid si economic la schimbarile provenite din mediul exterior sau din interiorul sau, schimbari care pot fi predeterminate sau accidentale, previzibile sau imprevizibile si pot avea un caracter de durata sau temporar".

Flexibilitatea elementelor si caracteristicilor sistemului de fabricatie este cea care defineste fiabilitatea intregului sistem. In tabelul de mai jos sunt prezentate elementele care definesc sistemul de fabricatie, a caror flexibilitate influenteaza flexibilitate intregului sistem:

Tabelul 2.1 Elementele care definesc sistemul de fabricatie

|

Element sau caracteristica |

Componente |

|

Sarcina de productie |

Forma Dimensiune Volum |

|

Procesul tehnologic |

Natura operatiilor Succesiunea operatiilor Conditii tehnice |

|

Echipamentul tehnologic |

Scule Dispozitive Mijloace de manipulare |

|

Module de lucru |

Caracteristici functionale (curse, turatii, etc) Reglaje Programe de comanda |

|

Configuratie sistem |

Interconectare module Substituire module Extindere/redcere sistem Metamorfoza structura |

|

Parametrii tehnico-economici |

Productivitate Eficienta Conditii de calitate |

|

Abateri accidentale |

Dimensiune de fabricatie Avarii |

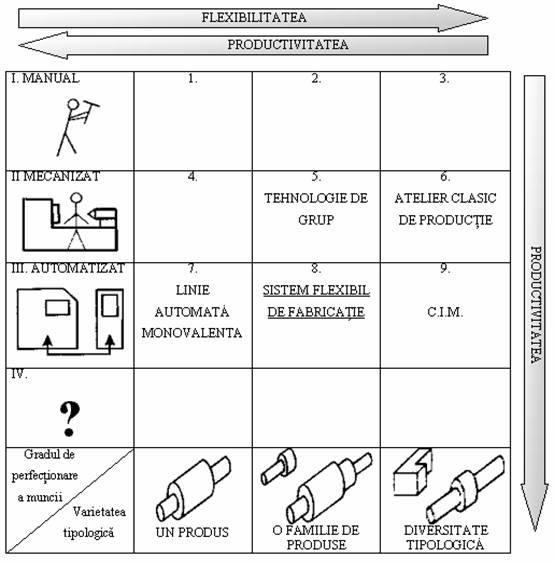

Evolutia istorica a sistemelor de fabricatie sugereaza o anumita periodicitate in abordarea problemelor de flexibilitate. Astfel, daca se considera un sistem de referinta care pozitioneaza intr-o matrice gradul de perfectionare a muncii pe linii si flexibilitatea pe coloane, se poate urmarii evolutia sistemelor de organizare a productiei pe cele trei paliere, fiecare palier insemnand un salt de productivitate.

Figura 2.9 - Matricea flexibilitatii sistemelor raportate la productivitate[4]

Apreciez cel de-al patule-a palier poate fi complectat, cu sisteme inteligente de fabricatie, sisteme care au un orizont de dezvoltare previzibil, datorita dezvoltarii sistemelor de calcul si in special al inteligentei artificiale. Sistemele inteligente au generat noi paradigme ale sistemelor de productie avansate. In acest context s-au propus diferite paradigme ale de sistemelor avansate de fabricatie: sisteme de fabricatie holonice, fabricatia agila, fabricatia fractala, sisteme de fabricatie autonome si distribuite, sisteme de fabricatie biologice.

1.1.2 Sisteme de fabricatie holonice

In cadrul programului Intelligent Manufacturing Systems (IMS)[5], demarat in Japonia in anul 1989, unul dintre cazurile test, a carui fezabilitate a fost studiata pe parcursul anului 1993, a fost cel al sistemului de fabricatie holonic (Holonic Manufncturing System - HMS).

Conceptul de HMS pastreaza stabilitatea ierarhiilor pure si exploateaza flexibilitatea dinamica a, sistemelor heterarhice. Definitiile elaborate de Consortiul HMS[6], sunt date in continuare:

- holon un bloc constructiv si cooperant al sistemului de fabricatie, care transforma, transporta, stocheaza si/sau valideaza informatiile sau obiectele fizice. Holonul consta dintr-o parte care prelucreaza informatiile si, adesea, dintr-o parte care realizeaza prelucrari fizice. Holonul poate fi o parte a altui holon;

- autonomie: capacitatea unei entitati de a crea si de a executa propriile planuri si strategii;

- cooperare: procesul prin care o multime de entitati elaboreaza si executa planuri de actiune mutual acceptabile;

- holarhie: un sistem de holoni care coopereaza pentru a atinge un scop sau un obiectiv. Holarhia defineste regulile de baza pentru cooperarea holonilor si in acest fel le limiteaza autonomia;

- HMS: o holarhie care integreaza intreaga gama de activitati privind fabricatia, incluzand acceptarea comenzilor, proiectarea, productia si activitatile de marketing., in scopul de a realiza o intreprindere de fabricatie agila;

- atributele holonilor: caracteristicile care fac dintr-o entitate un holon. Setul minim cuprinde autonomia si cooperativitatea.

Bongaerts s.a.[7] descriu o implementare a conceptului HMS si anume un sistem de conducere al atelierului cu prelucrari discrete, compus din cinci holoni: statiile de lucru, sistemul de transport, comenzile, sistemul de comanda al atelierului si ordonantatorul.

Un concept asemanator celui de holon a fost prezentat de Ido[8], in contextul sistemelor de rafinare a petrolului. Este vorba de ,,centrul de productie', o unitate organizatorica, care asigura operarea instalatiei cu ajutorul unui sistem sofisticat care integreaza functiile de suport (calitatea produselor, intretinere si reparatie, conducerea proceselor si a productiei).

- HMS nu reprezinta o noua tehnologie ci, mai degraba, o incercare de imbinare si utilizare a unor tehnologii existente (comunicatii bazate pe calculator, reglare descentralizata, agenti inteligenti, diagnoza bazata pe model etc.);

1.1.3 Fabricatia agila

Fabricatia agila (Agile Manufacturing) isi are originea in S.U.A. Ideea centrala consta in aceea ca intreprinderea trebuie sa fie capabila sa se reconfigureze rapid, ca raspuns la schimbari bruste si impredictibile in compozitia productiei cerute si la evolutia mediului. Reconfigurarea trebuie sa se faca nu numai rapid si la timp, dar si in conditii economicoase si de robustete la perturbatii. Agilitatea se refera atat la procesele fizice cat si la cele legate de desfasurarea afacerilor si de factorul uman.

Nagel si Dove[9] arata ca agilitatea se poate realiza prin integrarea tehnologiei de fabricatie flexibila cu bazele de cunostinte si cu structurile de management flexibile, care stimuleaza cooperarea dintre companii. In ultima instanta, fabricatia agila presupune realizarea de intreprinderi virtuale, deoarece "calea cea mai scurta pentru lansarea unui produs nou consta in selectarea resurselor existente in diferite companii si apoi sintetizarea acestora intr-o unica entitate de business folosind mijloacele electronice".

1.1.4 Intreprinderea fractala

Intreprinderea fractala (Fractal Company) a fost propusa in Europa[10] ca raspuns la abordarea japoneza a "productiei suple" (lean manufacturing). Ideea centrala consta in aceea ca intreprinderea este un sistem deschis, compus din o multime de "fractali", unitati de lucru autonome, similare, avand autoorganizare. Fractalii trebuie sa aiba vitalitate, in sensul ca sunt viabili si eficienti. In cazul intreprinderii fractale, accentul se pune pe:

1. formularea si propagarea obiectivelor catre unitatile autonome, ale caror obiective trebuie "aliniate" cu cele ale intreprinderii (prin procesul de "navigare");

2. acordarea de puteri sporite factorilor umani, organizati in echipe cu competente extinse (empowerment).

Metodologia de dezvoltare a intreprinderii fractale se bazeaza pe identificarea a sase straturi distincte (cultural, strategic, psiho-social, financiar, informational si tehnologic) si b) o serie de etape realizate in "pasi mici' (informarea si motivarea personalului, formularea tintelor si a strategiilor, realizarea unei culturi de firma adecvate, reingineria proceselor, formarea fractalilor si a echipelor, organizarea dinamica a aspectelor economice, implementarea sistemelor informatice ale fractalilor si realizarea unui management activ.

1.1.5 Sistemele de fabricatie autonome si distribuite

Sistemele de fabricatie autonome si distribuite au fost propuse in Japonia si au ca scop realizarea de module de fabricatie prevazute cu un grad sporit de inteligenta si functionand autonom si in relatii de cooperare intr-un sistem virtual de fabricatie. Functionarea sistemelor de fabricatie autonome si distribuite se bazeaza pe trei elemente[11]:

a) ordonantarea distribuita si autonoma;

b) conducerea si reglarea autonoma si distribuita;

c) comunicatii inteligente, implementand conceptul de HIM - Human Integrated Manufacturing

1.1.6 Sistemele de fabricatie biologice

Sistemele de fabricatie biologice[12] (Biological Manufacturing Systems) sau bionice[13] (Bionic Manufacturing Systems) au fost propuse tot in Japonia si au functii care imita comportarea organismelor biologice ca: autoorganizare. autorecuperare, autodezvoltare. Prin aceste sisteme se urmareste realizarea unor sisteme de fabricatie care au viteza mare de raspuns si se incadreaza armonios in mediul natural. Aceasta se obtine in principal prin sistematizarea informatiei privind produsele pe parcursul intregului ciclu de viata. Cercetarile curente in domeniul sistemelor biologice de productie abordeaza probleme ca modelul de tip biologic al produsului, sistemul de proiectare de tip ADN (acid dezoxiribonucleic), functiile de prelucrare biologica a datelor etc.

Un exemplu de aplicare cu succes a acestei paradigme este implementarea unui proiect NGMS (Next Generation Manufacturing Systems) de catre Honda Engineering si Fujitsu, care au inlocuit liniile de asamblare traditionale ale automobilelor cu sisteme biologice, reducerea costurilor de fabricatii fiind de 87%[14].

In figura 2.10 se prezinta viziunea de evolutie a noilor paradigme ale intreprinderii[15],

IF - Intreprindere fractala

IF - Intreprindere fractala

SFAD - Sistemele de fabricatie autonome si distribuite

FA - Fabricatia agila

SFB - Sistemele de fabricatie biologice

Figura 2.10 - Viziunea de dezvoltare a NGSM

[1] Abrudan, I., Sisteme flexibile de fabricatie Editura Dacia, Cluj-Napoca, 1996

[2] Armstrong, M, A Handbook of Management Techniques, Cogan Page, London, 1994

[3] Abrudan, I., Sisteme flexibile de fabricatie Editura Dacia, Cluj-Napoca, 1996

[4] Abrudan, I., Sisteme flexibile de fabricatie Editura Dacia, Cluj-Napoca, 1996

[5] Kurihara, T., Jordan, J., Bunce P., Next generation manufacturing systems in the IMS program Champman & Hall, London, 1997

[6] Bongaerts, L., s.a, Schedule execution for a holonic shop floor controls system. Preprints, ASI'95 "Life Cycle Approaches to Production System", Cascais, Portugal, 1995.

[7] Ibidem

[8] Ido, I., Towards a breckthrough for plant management and control systems. Champan&Hall, London, 1996.

[9] Nagel, R., Dove, R., 21st Century Manufacturing Enterprises Strategy. Iacoca Institute, Leigh University, 1991.

[10] Filip, F.G., Barbat, B., Informatica industriala. Noi paradigme si aplicatii. Editura Tehnica, Bucuresti, 1999.

[11] Filip, F.G., Barbat, B., Informatica industriala. Noi paradigme si aplicatii. Editura Tehnica, Bucuresti, 1999.

[12] Ibidem

[13] Francisc, K, s.a., Fabrica viitorului, Editura Multimedia International, Arad, 1999.

[14] Honda Reduces Manufacturing Costs By 87 Percent With Prototype Biological Manufacturing System, In ManufacturingNews.com, Vol 7, No. 9, 2000.

[15] Kurihara, T., Jordan, J., Bunce P., Next generation manufacturing systems in the IMS program Champman & Hall, London, 1997

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2025 - Toate drepturile rezervate -| |

|

|

|||

|

|||

Analize pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||