| Afaceri | Agricultura | Comunicare | Constructii | Contabilitate | Contracte |

| Economie | Finante | Management | Marketing | Transporturi |

Transporturi

|

|

Qdidactic » bani & cariera » transporturi Prescriptii privind constructia si incercarile recipientelor de presiune, generatoarelor de aerosoli si recipientelor de capacitate mica ce contin gaze (cartuse pentru gaze) |

Prescriptii privind constructia si incercarile recipientelor de presiune, generatoarelor de aerosoli si recipientelor de capacitate mica ce contin gaze (cartuse pentru gaze)

PRESCRIPTII PRIVIND CONSTRUCTIA SI INCERCARILE RECIPIENTELOR DE PRESIUNE, GENERATOARELOR DE AEROSOLI SI RECIPIENTELOR DE CAPACITATE MICA CE CONTIN GAZE (CARTUSE PENTRU GAZE)

Prescriptii generale

NOTA: Pentru generatoarele de aerosoli si recipientele de capacitate mica ce contin gaze (cartuse cu gaze), vezi paragraful 4.

Conceptie si constructie

Recipientele sub presiune si dispozitivele lor de inchidere trebuie proiectate, calculate, fabricate, incercate si echipate astfel incat sa reziste la toate conditiile, inclusiv la oboseala, la care vor fi supuse in timpul utilizarii lor normale si conditiilor normale de transport.

La conceperea recipientelor sub presiune, trebuie sa se ia in considerare toti factorii importanti, cum ar fi :

- presiunea interna ;

- temperaturile ambiante si de exploatare, inclusiv pe parcursul transportului;

- sarcinile dinamice.

In mod normal, grosimea peretelui trebuie determinata prin calcul, insotita, daca este necesar, de analiza experimentala a tensiunilor. Grosimea peretelui poate fi determinata prin mijloace experimentale.

Pentru ca recipientele sub presiune sa fie sigure, trebuie utilizate calcule adecvate pentru invelisul de presiune si componentele de sprijin.

Pentru ca peretele sa suporte presiunea, grosimea sa minima trebuie calculata luand in considerare in special:

- presiunea de calcul, care nu trebuie sa fie mai mica decat presiunea de incercare;

- temperaturile de calcul ce ofera marje de siguranta suficiente;

- forte maxime si concentratii maxime de tensiuni, daca este cazul;

- factori specifici materialului.

Pentru recipientele sub presiune sudate, nu trebuie sa se utilizeze decat metale care se pot suda, a caror rezilienta corespunzatoare la o temperatura ambianta de - 20 C poate fi garantata.

Pentru butelii, tuburi, butoaie sub presiune si cadre de butelii, presiunea de incercare a recipientelor sub presiune este prescrisa in instructiunea de ambalare P200 de la 4.1.4.1. Presiunea de incercare pentru recipientele criogenice inchise nu trebuie sa fie mai mica de 1,3 ori presiunea maxima de lucru plus un bar pentru recipientele cu izolatie prin vacuum.

Caracteristicile materialului care trebuie luate in considerare, daca este cazul, sunt :

- limita de elasticitate;

- rezistenta la rupere prin tractiune;

- rezistenta in timp;

- datele privind oboseala materialului;

- modulul lui Young (modul de elasticitate);

- deformarea plastica adecvata;

- rezilienta;

- rezistenta la rupere;

1.1.2 Recipientele sub presiune pentru nr. ONU 1001 acetilena dizolvata, trebuie umplute in intregime cu un material poros, repartizata uniform, de un tip omologat de catre autoritatea competenta, care :

a) nu ataca recipientele sub presiune si nu formeaza combinatii nocive sau periculoase nici cu acetilena, si nici cu solventul;

b) este capabila sa impiedice propagarea descompunerii acetilenei in materialul poros.

Solventul nu trebuie sa atace recipientele sub presiune.

Prescriptiile de mai sus, cu exceptia celor referitoare la solvent, se vor aplica de asemenea recipientelor sub presiune destinate nr. ONU 3374 acetilena fara solvent.

Recipientele sub presiune asamblate intr-un cadru trebuie sa fie sustinute de o structura si mentinute impreuna astfel incat sa formeze o unitate. Ele trebuie sa fie fixate astfel incat sa se evite orice deplasare in raport cu ansamblul structural si orice deplasare care risca sa determine o concentrare de tensiuni locale periculoase. Conductele colectoare trebuie sa fie concepute astfel incat sa fie protejate de socuri. Pentru gazele lichefiate toxice al caror cod de clasificare este 2T, 2TF, 2TC, 2TO, 2TFC sau 2TOC, trebuie luate masuri pentru a garanta ca fiecare recipient sub presiune poate fi umplut separat si nu se produce nici un schimb intre continutul recipientelor sub presiune in timpul transportului.

Trebuie sa se evite orice contact intre metale diferite care risca sa provoace deteriorari prin galvanizare.

Urmatoarele prescriptii se aplica la constructia recipientelor sub presiune criogenice inchise, pentru gaze lichefiate refrigerate:

Pentru fiecare recipient sub presiune, trebuie sa se stabileasca caracteristicile mecanice ale metalului utilizat, inclusiv rezilienta si coeficientul de incovoiere; pentru rezilienta, a se vedea 6.8.5.3;

Recipientele sub presiune trebuie sa fie izolate termic. Izolatia termica trebuie sa fie protejata de socuri cu ajutorul unei mantale Daca spatiul cuprins intre peretii recipientului sub presiune si manta este golit de aer (izolatie prin vacuum), mantaua trebuie conceputa pentru a rezista, fara deformare permanenta, la o presiune externa de cel putin 100 kPa (1 bar) calculata in conformitate cu un cod tehnic recunoscut sau o presiune critica de deformare calculata de cel putin 200 kPa (2 bar). Daca mantaua este inchisa astfel incat sa fie etansa la gaze (in cazul izolatiei prin vacuum, de exemplu), trebuie prevazut un dispozitiv pentru a evita sa apara o presiune periculoasa in stratul izolator in cazul unei etanseitati insuficiente la gazele din recipientul sub presiune sau elementelor acestuia. Dispozitivul trebuie sa impiedice patrunderea umiditatii in izolatie.

Recipientele criogenice inchise concepute pentru transportul de gaze lichefiate refrigerate cu punct de fierbere mai mic de - 182 sC la presiunea atmosferica, nu trebuie sa includa materiale care ar putea reactiona periculos cu oxigenul din aer sau cu atmosferele imbogatite in oxigen, atunci cand aceste materiale sunt situate in partile izolatiei termice unde exista riscul de a intra in contact cu oxigenul din aer sau cu un fluid imbogatit in oxigen.

Recipientele criogenice inchise trebuie sa fie concepute si fabricate cu dispozitive de ridicare si prindere sigura corespunzatoare.

Materialele recipientelor

Materialele din care sunt realizate recipientele sub presiune si dispozitivele lor de inchidere, precum si toate materialele susceptibile de a intra in contact cu continutul, nu trebuie sa poata fi atacate de catre continut si nici sa formeze cu acesta combinatii nocive sau periculoase.

Pot fi utilizate urmatoarele materiale :

a) otel carbon pentru gazele comprimate, lichefiate, lichefiate refrigerate si dizolvate, precum si substante care nu apartin clasei 2, listate in tabelul 3 al instructiunii de ambalare P200 de la 4.1.4.1;

b) aliaj de otel (oteluri speciale), nichel si aliaj de nichel (aliaj monel, de exemplu) pentru gazele comprimate, lichefiate, lichefiate refrigerate si dizolvate precum si substantele care nu apartin clasei 2, listate in tabelul 3 al instructiunii de ambalare P200 de la 4.1.4.1;

c) cupru pentru :

i) gazele cu codurile de clasificare 1A, 1O,

ii) gazele cu codul de clasificare 2A si de asemenea nr. ONU : 1033 eter metilic, 1037 clorura de etil, 1063 clorura de metil, 1079 dioxid de sulf, 1085 bromura de vinil, 1086 clorura de vinil, si 3300 oxid de etilena si dioxid de carbon in amestec ce contine mai mult de 87 % oxid de etilena;

iii) gazele cu codurile de clasificare 3A, 3O si

d) aliaj de aluminiu : vezi prescriptia speciala 'a' a instructiunii de ambalare P200 (9) de la punctul 4.1.4.1;

e) material compozit pentru gazele comprimate, lichefiate, lichefiate refrigerate si dizolvate;

f) materiale sintetice pentru gazele lichefiate refrigerate; si

g) sticla pentru gazele lichefiate refrigerate cu codul de clasificare 3A, cu exceptia nr. ONU 2187 dioxid de carbon, lichid, refrigerat sau amestecuri ce contin aceasta substanta, si pentru gazele cu codul de clasificare 3O.

Echipament de lucru

Orificii

Butoaiele sub presiune pot fi prevazute cu orificii pentru umplere si golire, precum si cu alte orificii pentru joje, manometre sau dispozitive de siguranta. Numarul orificiilor trebuie mentinut la un minimum care sa permita efectuarea operatiilor in deplina siguranta. Butoaiele sub presiune pot fi prevazute in plus cu o deschidere de inspectie, care trebuie inchisa printr-un dispozitiv sigur.

Organe de lucru

a) Atunci cand buteliile sunt prevazute cu un dispozitiv care impiedica rostogolirea, acest dispozitiv nu trebuie sa formeze corp comun cu capacul de protectie;

b) Butoaiele sub presiune care pot fi rostogolite trebuie prevazute cu cercuri sau cu o alta protectie impotriva deteriorarilor cauzate de rostogolire (de exemplu, protectie dintr-un metal rezistent la coroziune la suprafata recipientelor);

c) Butoaiele sub presiune si recipientele criogenice care nu pot fi rostogolite trebuie echipate cu dispozitive (patine, inele) care garanteaza o manipulare sigura cu mijloace mecanice si care sunt astfel realizate incat sa nu slabeasca rezistenta peretelui recipientului si sa nu provoace tensiuni inadmisibile acestuia;

d) Cadrele de butelii trebuie prevazute cu dispozitive adecvate pentru o manipulare si un transport sigur. Tubul colector trebuie sa prezinte cel putin aceeasi presiune de incercare ca si buteliile. Tubul colector si robinetul general trebuie dispuse astfel incat sa fie protejate impotriva oricarei avarii.

e) Daca sunt instalate joje, manometre sau dispozitive de suprapresiune, acestea trebuie sa fie protejate in acelasi mod ca si robinetele, conform par. 4.1.6.8.

f) Recipientele sub presiune care sunt umplute in volum, trebuie sa fie prevazute cu o joja de nivel.

Prescriptii suplimentare pentru recipientele criogenice inchise

Toate orificiile de umplere si de golire ale recipientelor criogenice inchise utilizate la transportul gazelor lichide refrigerate inflamabile trebuie sa fie echipate cu cel putin doua dispozitive de inchidere independente montate in serie, primul fiind un robinet de inchidere si al doilea un buson sau un dispozitiv echivalent.

Pentru tronsoanele de conducte care pot fi obturate la cele doua extremitati si in care lichidul poate fi blocat, trebuie prevazut un dispozitiv de decompresiune automat pentru a preveni orice suprapresiune in conducte.

Toate racordurile care echipeaza un recipient criogenic inchis trebuie sa fie marcate cu claritate pentru a indica functia lor (de exemplu, faza vapori sau faza lichida).

Dispozitive de decompresiune

Recipientele criogenice inchise trebuie prevazute cu unul sau mai multe dispozitive de decompresiune pentru ca recipientul sa fie protejat impotriva oricarei suprapresiuni. Prin suprapresiune, se intelege o presiune mai mare de 110 % din presiunea maxima de lucru datorata unei pierderi a caldurii normale, sau care depaseste presiunea de incercare din cauza pierderii de vid din recipientele cu izolatie prin vacuum, sau din cauza nefunctionarii, in pozitie deschisa, a unui sistem de punere sub presiune.

In plus, recipientele criogenice inchise pot fi prevazute cu un disc de rupere montat in paralel cu unul sau mai multe dispozitive cu arc, pentru a indeplini prescriptiile de la 1.3.3.5.

Conexiunile dispozitivelor de decompresiune trebuie sa aiba dimensiuni suficiente pentru ca debitul necesar sa poata ajunge la dispozitivul de decompresiune.

In conditii de umplere maxima, toate intrarile dispozitivelor de decompresiune trebuie sa fie situate in spatiul cu vapori al recipientului criogenic inchis, iar dispozitivele trebuie sa fie instalate astfel incat vaporii sa poata iesi fara restrictii.

Debitul si reglarea dispozitivelor de decompresiune

NOTA: In cazul dispozitivelor de decompresiune ale recipientelor criogenice inchise, se intelege prin presiune maxima de lucru autorizata (PMLA), presiunea maxima admisibila in partea superioara a unui recipient criogenic inchis plin, aflat in pozitia de lucru, inclusiv presiunea efectiva maxima in timpul umplerii si golirii.

Dispozitivul de decompresiune trebuie sa se deschida automat la o presiune nu mai mica decat presiunea maxima de lucru autorizata (PMLA) si sa fie deschis complet la o presiune egala cu 110 % PMLA. Dupa decompresiune, el trebuie sa se inchida la o presiune nu mai mica de 10 % sub presiunea de inceput a deschiderii si trebuie sa ramana inchis la toate presiunile mai scazute.

Discurile de rupere trebuie sa cedeze la o presiune nominala egala cu 150 % din PMLA sau la presiunea de incercare, daca aceasta este mai mica.

In cazul pierderii de vid intr-un recipient criogenic inchis cu izolatie prin vacuum, debitul combinat al tuturor dispozitivelor de decompresiune instalate trebuie sa fie suficient pentru ca presiunea (inclusiv presiunea acumulata) din interiorul recipientului criogenic inchis sa nu depaseasca 120 % din PMLA.

Debitul necesar dispozitivelor de decompresiune trebuie sa fie determinat conform unui cod tehnic bine stabilit, recunoscut de autoritatea competenta.

Omologarea recipientelor sub presiune

Conformitatea recipientelor sub presiune, la care produsul dintre presiunea de incercare si capacitate este mai mare de 150 MPa.litru (1 500 bar.litru), cu dispozitiile aplicabile clasei 2 trebuie certificata prin intermediul urmatoarelor metode :

a) Recipientele sub presiune trebuie examinate separat, incercate si omologate de un organism de incercare si de certificare agreat de autoritatea competenta din tara de omologare , pe baza documentatiei tehnice si a declaratiei eliberate de catre fabricant, care atesta conformitatea recipientului sub presiune cu dispozitiile pertinente aplicabile clasei 2.

Documentatia tehnica trebuie sa contina toate detaliile tehnice privind conceptia si constructia, precum si toate documentele ce au legatura cu fabricarea si incercarea; sau

b) Constructia recipientelor sub presiune trebuie incercata si omologata pe baza documentatiei tehnice, de un organism de incercare si de certificare agreat de autoritatea competenta din tara de omologare2 in ceea ce priveste conformitatea lor cu dispozitiile pertinente aplicabile clasei 2.

In plus, recipientele sub presiune trebuie sa fie concepute, fabricate si incercate conform unui program de asigurare a calitatii care sa se refere la conceptie, fabricatie, inspectia finala si incercari. Programul de asigurare a calitatii trebuie sa garanteze conformitatea recipientelor sub presiune cu dispozitiile pertinente aplicabile clasei 2 si sa fie aprobat si supervizat de un organism de incercare si de certificare agreat de autoritatea competenta din tara de omologare 2; sau

c) Modelul tip al recipientelor sub presiune trebuie omologat de catre un organism de incercare si de certificare agreat de autoritatea competenta din tara de omologare 2. Orice recipient sub presiune de acest tip trebuie fabricat si incercat urmandu-se un program de asigurare a calitatii in productie, inspectia finala si incercari, care trebuie aprobat si supervizat de un organism de incercare si de certificare agreat de autoritatea competenta din tara de omologare2 ; sau

d) Modelul tip al recipientelor sub presiune trebuie omologat de catre un organism de incercare si de certificare agreat de autoritatea competenta din tara de omologare 2. Orice recipient sub presiune de acest tip trebuie incercat sub controlul unui organism de incercare si de certificare agreat de catre autoritatea competenta din tara de omologare2 pe baza unei declaratii eliberate de catre fabricant si care atesta conformitatea recipientului sub presiune cu modelul omologat si dispozitiile pertinente aplicabile clasei 2.

Conformitatea recipientelor sub presiune, la care produsul dintre presiunea de incercare si capacitate este mai mare de 30 MPa.litru (3000 bar/litru), fara sa depaseasca 150 MPa.litru (1500 bar.litru), cu dispozitiile pertinente aplicabile clasei 2, trebuie demonstrata prin intermediul metodelor descrise la 1.4.1 sau a uneia dintre urmatoarele metode:

a) Recipientele sub presiune trebuie concepute, fabricate si incercate conform unui program global de asigurare a calitatii referitor la conceptie, fabricatie, inspectia finala si incercari, care trebuie aprobat si supervizat de catre un organism de incercare si certificare agreat de autoritatea competenta din tara de omologare ; sau

b) Modelul tip al recipientelor sub presiune trebuie omologat de catre un organism de incercare si certificare agreat de autoritatea competenta din tara de omologare . Conformitatea tuturor recipientelor sub presiune cu modelul tip omologat trebuie declarata in scris de catre fabricant, pe baza programului sau de asigurare a calitatii privind inspectia finala si incercarea recipientelor, care trebuie aprobat si supervizat de un organism de incercare si certificare agreat de catre autoritatea competenta din tara de omologare ; sau

c) Modelul tip al recipientelor sub presiune trebuie omologat de un organism de incercare si certificare agreat de autoritatea competenta din tara de omologare . Conformitatea tuturor recipientelor sub presiune cu modelul tip omologat trebuie declarata in scris de catre fabricant, si toate recipientele sub presiune de acest tip trebuie incercate sub controlul unui organism de incercare si de certificare agreat de catre autoritatea competenta din tara de omologare

Conformitatea recipientelor sub presiune, la care produsul dintre presiunea de incercare si capacitate este egal sau mai mic de 30 MPa.litru (300 bar.litru), cu dispozitiile aplicabile clasei 2, trebuie demonstrata prin intermediul metodelor descrise la 1.4.1 sau 1.4.2 sau cu una din metodele urmatoare :

a) Conformitatea tuturor recipientelor sub presiune cu un model tip care este specificat complet in documentatia tehnica, trebuie declarata in scris de catre fabricant si toate recipientele sub presiune de acest tip trebuie declarate incercate sub controlul unui organism de incercare sau de certificare agreat de autoritatea competenta din tara de omologare ; sau

b) Modelul tip al recipientelor sub presiune trebuie omologat de catre un organism de incercare si de certificare agreat de autoritatea competenta din tara de omologare . Conformitatea tuturor recipientelor sub presiune cu tipul omologat trebuie declarata in scris de catre fabricant si toate recipientele sub presiune de acest tip trebuie incercate individual.

Se considera ca prescriptiile de la 1.4.1 pana la 1.4.3 sunt indeplinite:

a) In ceea ce priveste programele de asigurare a calitatii mentionate la 1.4.1 si 1.4.2, atunci cand sunt conforme cu standardul european pertinent din seria EN ISO 9000;

b) In totalitate, atunci cand se aplica procedurile pertinente de evaluare a conformitatii conform Directivei Consiliului 99/36/CE , dupa cum urmeaza :

i) Pentru recipientele sub presiune mentionate la 1.4.1, modulele G, sau H1, sau B in combinatie cu D, sau B in combinatie cu F;

ii) Pentru recipientele sub presiune mentionate la 1.4.2, modulele H, sau B in combinatie cu E, sau B in combinatie cu C1, sau B1 in combinatie cu F, sau B1 in combinatie cu D;

iii) Pentru recipientele sub presiune mentionate la 1.4.3, modulele A1, sau D1, sau E1.

Cerinte pentru fabricant

Fabricantul trebuie sa fie capabil din punct de vedere tehnic si sa dispuna de toate mijloacele necesare pentru fabricarea recipientelor sub presiune intr-un mod satisfacator; in special, este necesar un personal calificat:

a) pentru supervizarea intregului proces de fabricatie;

b) pentru executarea asamblarile de materiale;

c) pentru executarea incercarilor pertinente;

Evaluarea capacitatii fabricantului trebuie efectuata in toate cazurile de catre un organism de incercare si de certificare agreat de catre autoritatea competenta din tara de omologare . Procedura de certificare particulara, pe care fabricantul intentioneaza sa o aplice, trebuie luata in considerare.

Cerinte pentru organismele de incercare si certificare

Organismele de incercare si certificare trebuie sa aiba un grad suficient de independenta fata de intreprinderile fabricante si sa prezinte suficienta competenta tehnica profesionala. Aceste cerinte se considera indeplinite atunci cand organismele au fost agreate pe baza unei proceduri de acreditare conform standardului european pertinent din seria EN 45 000.

Control si incercare initiale

Recipientele sub presiune noi, altele decat recipientele criogenice inchise, trebuie sa fie supuse la incercari si inspectii in timpul si dupa fabricatie conform dispozitiilor urmatoare:

Pe un esantion suficient de recipiente sub presiune:

a) Incercarea caracteristicilor mecanice ale materialului de constructie;

b) Verificarea celei mai mici grosimi a peretelui;

c) Verificarea omogenitatii materialului pentru fiecare lot de fabricatie,

d) Examinarea starii exterioare si interioare a recipientelor sub presiune;

e) Verificarea filetului gatului;

f) Verificarea conformitatii cu standardul de proiectare.

Pentru toate recipientele :

g) Incercare la presiune hidraulica. Recipientele sub presiune trebuie sa reziste la presiunea de incercare fara a suferi deformari permanente si fara a prezenta fisuri.

NOTA : Cu acordul autoritatii competente, incercarea la presiune hidraulica poate fi inlocuita cu o incercare cu gaz, atunci cand aceasta operatie nu prezinta pericol.

h) Examinarea si evaluarea defectelor de fabricatie si, fie repararea recipientelor sub presiune, fie declararea lor ca improprii pentru utilizare. In cazul recipientelor sub presiune sudate, trebuie acordata a atentie deosebita calitatii sudurilor;

i) Controlul marcajelor aplicate pe recipientele sub presiune;

j) In plus, recipientele sub presiune destinate transportului Nr. ONU 1001 acetilena dizolvata si Nr. ONU 3374 acetilena fara solvent, trebuie sa fie examinate in ceea ce priveste instalarea si starea materialului poros si, daca este cazul, cantitatea de solvent.

Pe un esantion adecvat de recipiente criogenice inchise, trebuie realizate inspectiile si incercarile prescrise la 5.1 a), b), d) si f). In plus, sudurile trebuie examinate prin radiografiere, ultrasunete sau alta metoda corespunzatoare nedistructiva, conform standardului de proiectare si de constructie in vigoare, cu exceptia sudurilor mantalei.

In plus, toate recipientele criogenice inchise trebuie supuse inspectiilor si incercarilor initiale specificate la 1.5.1 g), h) si i), precum si unei incercari de etanseitate si unei incercari de functionare satisfacatoare a echipamentului de serviciu dupa montaj.

Dispozitii speciale ce se aplica recipientelor sub presiune din aliaje de aluminiu :

a) In afara inspectiei initiale prescrise la 1.5.1, este necesara o incercare a coroziunii intercristaline a peretelui interior al recipientului sub presiune atunci cand se utilizeaza un aliaj de aluminiu ce contine cupru, sau un aliaj de aluminiu ce contine magneziu si mangan, iar continutul in magneziu depaseste 3,5 % sau continutul in mangan este mai mic de 0,5 %.

b) In cazul unui aliaj aluminiu/cupru, incercarea este efectuata de catre fabricant in timpul omologarii unui nou aliaj de catre autoritatea competenta; se va repeta apoi in cursul productiei, pentru fiecare turnare de aliaj.

c) In cazul unui aliaj aluminiu/magneziu, incercarea este efectuata de catre fabricant in timpul omologarii unui nou aliaj si procedeu de fabricare de catre autoritatea competenta. Incercarea este repetata daca se aduce o modificare compozitiei aliajului sau procesului de fabricatie.

Inspectii si incercari periodice

Recipientele sub presiune reincarcabile trebuie supuse unor inspectii periodice efectuate de un organism de incercare si de certificare agreat de autoritatea competenta din tara de omologare , in conformitate cu periodicitatea definita in instructiunile de ambalare corespunzatoare P200 sau P203 de la 4.1.4.1 si in acord cu urmatoarele proceduri:

a) Examinarea exterioara a recipientului, echipamentului si inscriptiilor;

b) Examinarea interioara a recipientului (de exemplu, examinarea starii interiorului, verificarea grosimii minime a peretelui);

c) Verificarea fileturilor daca exista semne de coroziune sau daca garniturile sunt indepartate;

d) Incercarea la presiunea hidraulica si, daca este cazul, controlul caracteristicilor materialului prin incercari adecvate.

NOTA 1 : Cu acordul unui organism de incercare si de certificare agreat de catre autoritatea competenta din tara de omologare , incercarea de presiune hidraulica poate fi inlocuita cu o incercare cu un gaz atunci cand aceasta operatie nu prezinta nici un pericol , sau printr-o metoda echivalenta ce face apel la ultrasunete.

NOTA 2 : Cu acordul unui organism de incercare si de certificare agreat de catre autoritatea competenta din tara de omologare 2, incercarea la presiune hidraulica a buteliilor sau tuburilor poate fi inlocuita printr-o metoda echivalenta pe baza emisiei acustice, examinarii ultrasonice sau unei combinatii de testare a emisiunii acustice si examinarii ultrasonice.

NOTA 3 : Cu acordul unui organism de incercare si de certificare agreat de catre autoritatea competenta din tara de omologare , incercarea la presiune hidraulica a buteliilor din otel sudate, destinate transportului de gaze nr. ONU 1965 hidrocarburi gazoase in amestec lichefiat, n.s.a., de capacitate mai mica de 6,5 l, poate fi inlocuita cu o alta incercare ce asigura un nivel de siguranta echivalent.

La recipientele sub presiune destinate transportului nr. ONU 1001 acetilena dizolvata si Nr. ONU 3374 acetilena fara solvent, se vor examina doar starea exterioara (coroziune, deformare) si starea materialului poros (relaxare, tasare).

Prin derogare de la 1.6.1 d), recipientele sub presiune criogenice inchise trebuie supuse unui control al starii exterioare, al starii si al functionarii dispozitivelor de decompresiune, precum si unei incercari de etanseitate. Incercarea de etanseitate trebuie efectuata cu gazul continut in recipientul sub presiune sau cu un gaz inert. Verificarea se va efectua fie cu manometrul, fie prin masurarea vidului. Nu este necesara scoaterea izolatie termice.

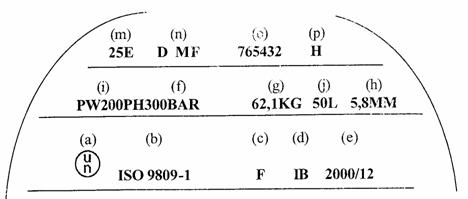

Marcarea recipientelor sub presiune reincarcabile

Recipientele sub presiune reincarcabile trebuie marcate cu claritate si lizibil cu marcile de certificare, operationale si de fabricatie. Aceste marci trebuie sa fie aplicate intr-o maniera permanenta (de exemplu, prin poansonare, gravare sau gravare chimica) pe recipientul sub presiune. Aceste marcaje trebuie sa fie plasate pe guler, extremitatea superioara sau gat, sau pe unul din elementele nedemontabile (de exemplu, un manson sudat sau o placa rezistenta la coroziune, sudata pe mantaua exterioara a recipientului criogenic inchis).

Dimensiunea

minima a marcajelor trebuie sa fie de

Trebuie sa fie aplicate marcile de certificare urmatoare:

a) Standardul tehnic utilizat la proiectare, constructie si incercari indicat in tabelul de la 2, sau numarul de omologare;

b) Litera sau literele care indica tara care a acordat omologarea conform semnelor distinctive utilizate pentru autovehiculele din traficul international;

c) Semnul distinctiv sau stampila organismului de inspectie inregistrat la autoritatea competenta din tara care a autorizat marcajul;

d) Data controlului initial, anul (patru cifre), urmat de luna (doua cifre), separate printr-o bara obliga (adica, "/").

Trebuie aplicate urmatoarele marci operationale:

e) Presiunea de incercare in bar, precedata de literele "PH" si urmata de literele "BAR";

f) Masa recipientului sub presiune gol, incluzand toate elementele nedemontabile (de exemplu, manson, colier de picior etc.), exprimata in kilograme si urmata de literele "KG". Acest marcaj nu este necesar pentru rezervoarele sub presiune pentru nr. ONU 1965 amestec de hidrocarburi gazoase, lichefiate, n.s.a., aceasta masa nu trebuie sa includa masa robinetelor, a capacelor acestora, a acoperirilor sau a materialului poros in cazul acetilenei. Masa trebuie sa fie exprimata printr-un numar format din trei cifre semnificative, rotunjit la ultima cifra superioara. In cazul rezervoarelor sub presiune pentru UN 1001 acetilena dizolvata si UN 3374 acetilena fara solvent, cel putin o zecimala va fi indicata dupa punctul zecimal si doua cifre pentru rezervoarele sub presiune mai mici de un kg;

g) Grosimea minima garantata a peretelui

recipientului sub presiune, exprimata in milimetri si urmata de

literele "MM". Acest marcaj nu este cerut pentru recipientele sub presiune

pentru transportul Nr. ONU 1965 hidrocarburi gazoase in amestec lichefiat,

n.s.a, nici pentru recipientele sub presiune a caror capacitate in apa nu depaseste

h) In cazul recipientelor sub presiune concepute pentru gaze comprimate, Nr. ONU 1001 acetilena dizolvata si Nr. ONU 3374 acetilena fara solvent, presiunea de lucru exprimata in bari, precedata de literele "PL". In cazul recipientelor criogenice inchise, presiunea de lucru maxima autorizata precedata de literele "PMLA";

i) Capacitatea de apa a rezervorului in litri urmata de litera "L". In cazul rezervoarelor sub presiune pentru gaze lichefiate, capacitatea de apa in litri va fi exprimata prin trei cifre semnificative rotunjite pana la ultima cifra. Daca valoarea capacitatii minime sau nominale este un numar intreg, cifrele dupa virgula pot fi neglijate;

j) In cazul recipientelor sub presiune pentru Nr.

ONU 1001 acetilena dizolvata, suma masei recipientului gol, a

fitingurilor si accesoriilor prezente in timpul umplerii

captuselii, materialului poros, a solventului si a gazului de

saturatie, exprimata printr-un numar cu trei cifre

semnificative, rotunjit la ultima cifra inferioara, urmat de literele

"KG". Cel putin o zecimala va fi indicata dupa punctul

zecimal. Pentru rezervoare sub presiune mai mici de

k) In cazul

recipientelor sub presiune pentru Nr. ONU 3374 acetilena fara

solvent, suma masei recipientului gol, a

fitingurilor si accesoriilor prezente in timpul umplerii

captuselii, a materialului poros, exprimata printr-un numar

cu trei cifre semnificative, rotunjit la ultima cifra inferioara,

urmat de literele "KG". Cel putin o zecimala va fi indicata

dupa punctul zecimal. Pentru rezervoare sub presiune mai mici de

Trebuie aplicare urmatoarele marcaje de fabricatie:

l) Identificarea filetului buteliei (de exemplu, 25E). Acest marcaj nu este cerut pentru recipientele sub presiune pentru Nr. ONU 1965 hidrocarburi gazoase in amestec lichefiat, n.s.a. si nici pentru recipientele criogenice inchise;

m) Marca fabricantului inregistrata la autoritatea competenta. In cazul in care tara in care s-a fabricat nu este aceeasi cu tara care acorda omologarea, marca fabricantului trebuie sa fie precedata de una din literele care identifica tara de fabricatie conform semnelor distinctive utilizate pentru autovehiculele din traficul international. Marcajele de tara si de fabricatie trebuie sa fie separate printr-un spatiu sau o bara oblica;

n) Numarul de serie atribuit de fabricant;

o) In cazul recipientelor sub presiune din otel si a recipientelor sub presiune compozite cu manta din otel, destinate transportului de gaze, cu risc de fragilizare datorita hidrogenului, litera "H" care arata compatibilitatea otelului (a se vedea ISO 11114-1:1997).

Marcajele de mai sus trebuie aplicate in trei grupe.

Marcile de fabricatie trebuie sa apara in grupa de sus si trebuie sa fie plasate consecutiv, in ordinea indicata la 1.7.3;

Marcajele operationale de la 1.7.2 trebuie sa apara in grupa de mijloc si presiunea de incercare (e) trebuie sa fie precedata de presiunea de lucru (h), cand aceasta este ceruta;

Marcile de certificare trebuie sa apara in grupa inferioara, in ordinea indicata la 1.7.1.

Sunt permise si alte marcaje in alte zone decat peretele lateral, cu conditia ca acestea sa fie aplicate in zone de solicitare mica si sa nu fie de o marime si de o adancime care sa determine tensiuni periculoase. In cazul recipientelor criogenice inchise, aceste marcaje pot aparea pe o placa separata, fixata pe mantaua exterioara. Aceste marcaje nu trebuie sa fie incompatibile cu marcajele prescrise.

In plus fata de marcajele de mai sus, pe fiecare recipient sub presiune reincarcabil care indeplineste prescriptiile privind inspectiile si incercarile periodice de la 1.6 trebuie sa figureze:

a) caracterul (caracterele) care identifica tara care a agreat organismul responsabil cu efectuarea inspectiilor si incercarilor periodice. Acest marcaj nu este cerut daca organismul este agreat de autoritatea competenta a tarii care a autorizat fabricarea;

b) marca inregistrata de organismul agreat de autoritatea competenta pentru efectuarea inspectiilor si incercarilor periodice;

c) data inspectiilor si incercarilor periodice, constituita din anul (doua cifre), urmat de luna (doua cifre), separate printr-o bara obliga (adica "/"). Anul poate fi indicat prin patru cifre.

Marcajele de mai sus trebuie sa apara in ordinea indicata.

NOTA: Indicarea lunei nu este necesara in cazul gazelor pentru care intervalul dintre inspectiile periodice este de zece ani sau mai mult (a se vedea 4.1.4.1 instructiunile de ambalare P200 si P203).

Cu acordul autoritatii competente, data celei mai recente revizii periodice si stampila expertului pot fi gravate pe un inel dintr-un material adecvat atasat la cilindru atunci cand supapa este instalata si care poate fi indepartat numai prin deconectarea supapei de la cilindru

Marcarea recipientelor sub presiune nereincarcabile

Recipientele

sub presiune nereincarcabile trebuie sa fie marcate cu claritate

si lizibil cu marca de certificare si cu marcile specifice ale

gazului sau recipientului sub presiune.

Aceste marcaje trebuie sa fie aplicate intr-o maniera

permanenta (de exemplu, prin

serigrafie, prin poansonare, gravare sau gravare chimica) pe fiecare

recipient sub presiune. Cu exceptia cazului in care sunt aplicate prin

serigrafie, marcajele trebuie sa fie amplasate pe guler, pe extremitatea

superioara sau pe gatul recipientului sub presiune, sau pe unul din

elementele nedemontabile (pe

mansonul sudat, de exemplu). Cu

exceptia marcajului "NEREINCARCABIL", dimensiunea minima a

marcajelor trebuie sa fie de

Marcile

indicate la 1.7.1 pana la 1.7.3, cu exceptia celor mentionate la

alineatele f), g) si l), trebuie sa fie aplicate. Numarul de

serie (n) poate fi inlocuit de numarul de lot. In plus, trebuie aplicat

marcajul "NEREINCARCABIL", cu caractere de cel putin

Trebuie sa fie indeplinite prescriptiile de la 1.7.4.

NOTA: In cazul recipientelor sub presiune nereincarcabile, este permis, tinand seama de dimensiunile lor, de a inlocui acest marcaj cu o eticheta.

Sunt permise si alte marcaje, cu conditia ca acestea sa fie aplicate in zone cu solicitare mica, altele decat peretele lateral, si sa nu fie de o marime si de o adancime care sa determine o concentratie de tensiuni periculoasa. Aceste marcaje nu trebuie sa fie incompatibile cu marcajele prescrise.

2 Recipiente concepute, construite si incercate conform standardelor

Se considera ca prescriptiile de la punctul 1 enumerate mai jos, au fost indeplinite, daca au fost aplicate urmatoarele standarde :

NOTA: Persoanele si organismele identificate in standarde ca avand responsabilitati conform ADR, trebuie sa corespunda cerintelor ADR.

|

Referinta |

Titlul documentului |

Sub-sectiuni si paragrafe aplicabile |

||||

|

Pentru materiale |

||||||

|

EN 1797: 2001 |

Recipiente criogenice Compatibilitate intre gaz si material |

|

||||

|

EN ISO 111141: 1997 |

Butelii pentru gaze transportabile - Compatibilitatea materialelor buteliilor si robinetelor cu continutul gazos Partea 1: Materiale metalice |

|

||||

|

EN ISO 111142: 2000 |

Butelii pentru gaze transportabile - Compatibilitatea materialelor buteliilor si robinetelor cu continutul gazos Partea 2: Materiale nemetalice |

|

||||

|

EN ISO 11114-4:2005 (cu exceptia metodei C in 5.3) |

Cilindri de gaz transportabili - compatibilitatea cilindrului cu materialele supapei sau cu continutul de gaz - Partea 4: metode de testare pentru selectarea de materiale metalice rezistente la fragilitatea datorata hidrogenului |

|

||||

|

Pentru proiectare si constructie |

||||||

|

Anexa I, Partile 1 la 3, 84/525/CEE |

Directiva Consiliului referitoare la armonizarea legislatiilor Statelor membre privind buteliile de gaze din otel fara sudura |

1.1 si 1.5 |

||||

|

Anexa I, Partile 1 la 3, 84/526/CEE |

Directiva Consiliului privind armonizarea legislatiilor Statelor membre referitoare la buteliile pentru gaze, fara sudura, din aluminiu nealiat si din aliaj de aluminiu |

1.1 si 1.5 |

||||

|

Anexa I, Partile 1 la 3, 84/527/CEE |

Directiva Consiliului privind armonizarea legislatiilor Statelor membre referitoare la buteliile pentru gaze, sudate, din otel nealiat |

1.1 si 1.5

|

||||

|

EN 1442: 1998/A2:2005 |

Cilindri de otel sudati realimentabili transportabili pentru gaz de petrol (LPG) - proiect si constructie |

1.1 si 1.5 |

||||

|

EN 1800: 1998/AC: 1999 |

Butelii transportabile pentru gaze - Butelii de acetilena Prescriptii de baza si definitii |

|

||||

|

EN 19641: 1999 |

Butelii

transportabile pentru gaze - Specificatii pentru conceptia si

fabricarea buteliilor pentru gaze reincarcabile si transportabile

de capacitate intre |

1.1 si 1.5 |

||||

|

EN 1975: 1999 + A1:2003 |

Butelii

pentru gaze transportabile - Specificatii pentru conceptia si

fabricarea buteliilor pentru gaze, reincarcabile si transportabile,

din aluminiu si aliaj de aluminiu, fara sudura, de

capacitate intre |

1.1 si 1.5 |

||||

|

EN ISO 11120: 1999 |

Butelii pentru gaze - Tuburi din otel

fara sudura, reincarcabile, cu o capacitate in apa

de la |

1.1 si 1.5 |

||||

|

EN 1964-3: 2000 |

Butelii transportabile pentru gaze -Specificatii pentru conceptia si fabricarea buteliilor pentru gaze, reincarcabile si transportabile, din otel fara sudura, de capacitate cuprinsa intre 0,5 litri si 150 litri inclusiv - Partea 3 : Butelii din otel inoxidabil |

1.1 si 1.5 |

||||

|

EN 12862: 2000 |

Butelii transportabile pentru gaze - Specificatii pentru conceptia si fabricarea buteliilor pentru gaze, reincarcabile si transportabile, sudate din aliaj de aluminiu. |

1.1 si 1.5 |

||||

|

EN 1251-2: 2000 |

Recipiente criogenice - Transportabile, izolate prin vacuum, volum mai mic de 1 000 litri - Partea 2 : Calcul, fabricare, inspectii si incercari |

1.1 si 1.5 |

||||

|

EN 12257: 2002 |

Butelii transportabile pentru gaze - Butelii fara sudura, fretate |

1.1 si 1.5 |

||||

|

EN 12807:2002 (fara anexa A) |

Butelii reincarcabile si transportabile din otel brazat pentru gaz petrolier lichefiat (GPL) - Proiectare si constructie |

1.1 si 1.5 |

||||

|

EN 1964-2:2001 |

Butelii transportabile

pentru gaze - Specificatii pentru proiectarea si fabricarea

buteliilor reincarcabile si transportabile, fara

sudura, de capacitate in apa intre

|

1.1 si 1.5 |

||||

|

EN 13293:2002 |

Butelii transportabile

pentru gaze - Specificatii pentru proiectarea si fabricarea

buteliilor reincarcabile si transportabile, fara

sudura, din otel carbon-mangan normalizat, de capacitate in

apa pana la |

1.1 si 1.5 |

||||

|

EN 13322-1:2003+A1:2006 |

Butelii transportabile pentru gaze - Butelii pentru gaze reincarcabile, sudate, din otel- Proiectare si constructie- Partea 1: Otel sudat |

1.1 si 1.5 |

||||

|

EN 13322-2:2003 |

Butelii transportabile pentru gaze - Butelii pentru gaze reincarcabile, sudate, din otel inoxidabil - Proiectare si constructie- Partea 2: Otel inoxidabil sudat |

1.1 si 1.5 |

||||

|

EN 12245:2002 |

Butelii transportabile pentru gaze - Butelii bobinate in intregime, din materiale compozite |

1.1 si 1.5 |

||||

|

EN 12205:2001 |

Butelii transportabile pentru gaze - Butelii pentru gaze, metalice, nereincarcabile |

1.1, 1.5 si 1.7 |

||||

|

EN 13110: 2002 |

Butelii sudate transportabile si reincarcabile, din aluminiu, pentru gaz petrolier lichefiat (GPL) - Proiectare si constructie |

1.1, 1.5 si 1.7 |

||||

|

EN 14427: 2004+A1:2005 |

Butelii transportabile pentru gaze - Butelii bobinate in intregime, din materiale compozite pentru gaz petrolier lichefiat (GPL) ) - Proiectare si constructie NOTA 1: Acest standard nu se aplica buteliilor echipate cu dispozitive de decompresiune 2: In 5.2.9.2.1 si 5.2.9.3.1, ambii cilindri vor fi supusi unui test de explozie atunci cand prezinta daune egale cu sau mai grave decat criteriile de respingere |

1.1, 1.5 si 1.7 |

||||

|

EN 14208: 2004 |

Butelii transportabile

pentru gaze - Specificatii pentru butoaie sub presiune sudate cu

capacitate mai mica sau egala cu |

1.1, 1.5 si 1.7 |

||||

|

EN 14140: 2003 |

Butelii din otel sudate transportabile si reincarcabile pentru gaz petrolier lichefiat (GPL) - Alte solutii pentru proiectare si constructie |

1.1, 1.5 si 1.7 |

||||

|

EN 13769: 2003/A1:2005 |

Cilindri de gaz transportabili - fascicul de cilindrii - proiect, productie, identificare si testare |

1.1, 1.5 si 1.7 |

||||

|

Pentru dispozitivele de inchidere |

||||||

|

EN ISO 10297:2006 |

Butelii transportabile pentru gaze Robinete pentru butelii Specificatii si incercari de tip |

|

||||

|

EN 13152: 2001 |

Specificatii si incercari pentru robinetele buteliilor pentru GPL - Inchidere automata |

|

||||

|

EN 13153: 2001 |

Specificatii si incercari pentru robinetele buteliilor pentru GPL - Inchidere manuala |

|

||||

|

Pentru inspectiile si incercarile periodice |

||||||

|

EN 1251-3: 2000 |

Recipiente criogenice - Transportabile,

izolate prin vacuum, cu un volum de maximum |

|

||||

|

EN 1968: 2002 (fara anexa B) |

Butelii transportabile pentru gaze Inspectii si incercari periodice ale buteliilor pentru gaze din otel, fara sudura |

|

||||

|

EN 1802: 2002 (fara anexa B) |

Butelii transportabile pentru gaze Inspectii si incercari periodice ale buteliilor pentru gaze din aliaje de aluminiu, fara sudura |

|

||||

|

EN 12863: 2002 |

Butelii transportabile pentru gaze Inspectii periodice si intretinerea buteliilor pentru acetilena dizolvata NOTA: In acest standard, termenul "inspectie initiala" trebuie sa fie inteles ca "prima inspectie periodica" dupa omologarea finala a unei noi butelii pentru acetilena. |

|

||||

|

EN 1803: 2002 (fara anexa B) |

Butelii transportabile pentru gaze Inspectii si incercari periodice ale buteliilor pentru gaze din otel carbon, sudate |

|

||||

|

EN ISO 11623: 2002 (fara capitolul 4) |

Butelii transportabile pentru gaze Inspectii si incercari periodice ale buteliilor pentru gaze din materiale compozite |

|

||||

|

EN 14189: 2003 |

Butelii transportabile pentru gaze Control si intretinere ale robinetelor buteliilor in timpul inspectiilor periodice ale buteliilor pentru gaze |

|

||||

Prescriptii pentru recipientele sub presiune care nu sunt concepute, construite si incercate conform standardelor

Recipientele sub presiune care nu sunt concepute, construite si incercate conform standardelor mentionate in tabelele de la punctele 2 sau 5 trebuie sa fie concepute, construite si incercate conform dispozitiilor unui cod tehnic care garanteaza acelasi grad de siguranta si este recunoscut de catre autoritatea competenta.

Acolo unde se face referinta la un standard corespunzator in tabelele din 2 sau 5, in interval de doi ani, autoritatea competenta va retrage recunoasterea pentru utilizarea oricarui cod tehnic in acelasi scop.

Aceasta nu elimina drepturile autoritatii competente de a recunoaste coduri tehnice pentru a reflecta progresul stiintific si tehnic sau acolo unde nu exista standarde sau de a trata aspecte specifice neabordate intr-un standard.

Autoritatea competenta va transmite secretariatului UNECE o lista a codurilor tehnice pe care le recunoaste. Lista trebuie sa includa urmatoarele detalii: numele si data codului, scopul codului si detaliile cu privire la locul de unde poate fi obtinut. Secretariatul va face aceasta informare disponibila public pe site-ul sau web.

Totusi, trebuie sa fie satisfacute prescriptiile de la punctul 1 si urmatoarele cerinte:

Butelii metalice, tuburi, butoaie sub presiune si cadre de butelii

Tensiunea in metal in punctul cel mai solicitat al recipientului la presiunea de incercare nu trebuie sa depaseasca 77 % din limita de elasticitate aparenta (Re) minima garantata.

Prin 'limita de elasticitate aparenta', se intelege solicitarea care a produs o alungire permanenta de 2 (adica, 0,2 %) sau, pentru oteluri austenitice, de 1 % din lungimea intre repere a epruvetei.

NOTA: Axa de tractiune a epruvetelor este perpendiculara pe directia de laminare a foilor de tabla. Alungirea permanenta la rupere este masurata prin intermediul epruvetelor cu sectiune circulara, a caror lungime intre repere 'l' este egala cu de cinci ori diametrul 'd' (l = 5d); in cazul utilizarii epruvetelor cu sectiune rectangulara, lungimea dintre repere 'l' trebuie calculata cu formula:

![]() ,

,

unde Fo indica sectiunea initiala a epruvetei.

Recipientele si dispozitivele lor de inchidere trebuie fabricate din materiale adecvate care sa reziste la rupere fragila si la fisurare prin coroziune sub sarcina, la o temperatura cuprinsa intre ‑ 20 sC si + 50 sC.

Sudurile trebuie executate cu competenta si trebuie sa ofere siguranta maxima.

Dispozitii suplimentare pentru recipientele din aliaj de aluminiu pentru gaze comprimate, lichefiate, gaze dizolvate si gaze necomprimate supuse unor prescriptii speciale (esantioane de gaze), precum si pentru alte obiecte care contin un gaz sub presiune, cu exceptia generatoarelor de aerosoli si recipientelor de capacitate mica ce contin gaze (cartuse pentru gaze)

Materialele recipientelor din aliaj de aluminiu care sunt admise trebuie sa satisfaca urmatoarele cerinte :

|

|

A |

B |

C |

D |

|

Rezistenta la rupere prin tractiune Rm, in MPa (= N/mm2) |

49 la 186 |

196 la 372 |

196 la 372 |

343 la 490 |

|

Limita de elasticitate aparenta, Re, in MPa (= N/mm (deformare permanenta lg = 0,2 %) |

10 la 167 |

59 la 314 |

137 la 334 |

206 la 412 |

|

Alungire la rupere (l = 5d), in % |

12 la 40 |

12 la 30 |

12 la 30 |

11 la 16 |

|

Incercare de incovoiere (diametrul mandrinei d = n x e, unde e este grosimea epruvetei) |

n = 5 (Rm n = 6 (Rm > 98) |

N = 6 (Rm n = 7 (Rm> 325) |

N = 6 (Rm n = 7 (Rm >325) |

N = 7 (Rm n = 8 (Rm >392) |

|

Numarul de

serie de |

|

|

|

|

|

a Vezi 'Aluminiu Standards and Data', a 5a editie, ianuarie 1976, publicat de 'Aluminium Association', 750 Third Avenue, New York. |

||||

Proprietatile reale vor depinde de compozitia aliajului luat in considerare, precum si de tratamentul final al recipientului insa, oricare ar fi aliajul utilizat, grosimea recipientului va fi calculata cu ajutorul urmatoarelor formule :

sau

sau

unde

e = grosimea minima a peretelui recipientului, in mm

PMPa presiunea de incercare, in MPa

Pbar = presiunea de incercare, in bari

D = diametrul exterior nominal al recipientului, in mm ; si

Re = limita de elasticitate minima garantata cu 0,2 % alungire permanenta, in MPa (= N/mm2).

In plus, valoarea limitei de elasticitate minima garantata (Re) care intervine in formula nu trebuie in nici un caz sa fie mai mare de 0,85 ori valoarea minima garantata a rezistentei la rupere prin tractiune (Rm), oricare ar fi tipul de aliaj utilizat.

NOTA 1 : Caracteristicile de mai sus sunt bazate pe rezultatele obtinute pana acum cu urmatoarele materiale utilizate pentru recipiente :

coloana A : aluminiu nealiat, 99,5 % ;

coloana B : aliaje de aluminiu si de magneziu;

coloana C : aliaje de aluminiu, de siliciu si de magneziu, cum sunt

cele din ISO/R209‑Al‑Daca‑Mg (Aluminiu Association 6351);

coloana D : aliaje de aluminiu, cupru si magneziu.

Nota 2 : Alungirea la rupere este masurata prin intermediul unor epruvete cu sectiunea circulara, a caror lungime intre repere 'l' este egala cu de cinci ori diametrul 'd' (l = 5d); in cazul folosirii epruvetelor cu sectiunea rectangulara, lungimea intre repere 'l' trebuie calculata cu formula :

![]()

in care Fo reprezinta sectiunea initiala a epruvetei.

NOTA 3: a) Incercarea la incovoiere (vezi schema) se va realiza pe esantioane obtinute prin taierea in

Doua parti egale cu o

latime de 3e, dar in nici un caz mai mica de

b) Incercarea la incovoiere trebuie executata pe o mandrina cu diametrul (d) si doua suporturi circulare aflate la distanta (d + 3e). In timpul incercarii, fetele interioare trebuie sa fie situate la o distanta nu mai mare decat diametrul mandrinei.

c) Esantionul nu trebuie sa prezinte fisuri la incovoierea in jurul mandrinei pana cand distanta dintre fetele sale interioare nu este mai mare decat diametrul mandrinei.

d) Raportul (n) intre diametrul mandrinei si grosimea esantionului trebuie sa fie conform cu valorile indicate in tabel.

Incercare la incovoiere

O valoare a alungirii minime mai mica este admisibila, cu conditia ca o incercare suplimentara aprobata de catre autoritatea competenta din tara in care sunt fabricate recipientele sa demonstreze ca siguranta transportului este asigurata in aceleasi conditii ca pentru recipientele construite conform valorilor din tabelul de la punctul 3.2.1 (vezi, de asemenea, anexa G a standardului EN 1975: 1999 + A1: 2003).

Grosimea peretelui recipientelor, in partea cea mai subtire, trebuie sa fie urmatoarea:

atunci cand diametrul recipientului este mai mic de 50 mm: cel putin 1,5 mm,

atunci cand diametrul recipientului este

de 50 mm pana la cel putin 150 mm:

atunci cand diametrul recipientului este

mai mare de 150 mm: cel putin

Extremitatile recipientelor trebuie sa aiba o sectiune semi‑circulara, eliptica sau in forma de "maner de cos"; ele trebuie sa prezinte acelasi grad de siguranta ca si corpul recipientului.

Recipiente din materiale compozite

Pentru buteliile, tuburile, butoaiele sub presiune si cadrele de butelii din materiale compozite, adica cele care cuprind un manson interior de izolatie, fie in intregime bobinat, fie format dintr-o infasurare de ranforsare, constructia trebuie sa fie astfel incat raportul minim intre presiunea de explozie si presiunea de incercare sa fie de :

1,67 pentru recipientele sub presiune fretate;

2,00 pentru recipientele sub presiune bobinate;

Recipiente criogenice inchise

Prescriptiile de mai jos sunt aplicabile la constructia recipientelor criogenice inchise destinate transportului de gaze lichefiate refrigerate:

Daca sunt utilizate materiale nemetalice, acestea trebuie sa reziste la rupere prin fragilitate la cea mai mica temperatura de exploatare a recipientului si a organelor sale;

Recipientele trebuie prevazute cu o supapa de siguranta care trebuie sa se deschida la presiunea de lucru indicata pe recipient. Supapele trebuie sa fie construite astfel incat sa functioneze perfect chiar la cea mai scazuta temperatura de exploatare. Siguranta functionarii la aceasta temperatura trebuie sa fie stabilita si controlata prin incercarea fiecarei supape sau esantion de supape din acelasi tip constructiv;

Orificiile si supapele de siguranta ale recipientelor trebuie concepute astfel incat sa impiedice improscarea cu lichid;

Prescriptii generale pentru generatoarele de aerosoli si recipientele de capacitate mica care contin gaze (cartuse pentru gaze)

Conceptie si constructie

Generatoarele de

aerosoli (nr. ONU 1950 aerosoli), care nu contin decat un gaz sau un

amestec de gaze si recipientele de capacitate mica, care contin

gaze (cartuse cu gaze) nr. ONU

2037, trebuie construite din metal. Aceasta prescriptie nu se

aplica la generatoarele de aerosoli (nr. ONU 1950 aerosoli)

si recipientele de capacitate mica care contin gaze

(cartuse cu gaze) nr. ONU 2037 cu o capacitate maxima

de 100 ml pentru nr. ONU 1011 butan. Alte generatoare de

aerosoli (nr. ONU 1950 aerosoli) trebuie construite din

metal, material sintetic sau din sticla. Recipientele din metal al

caror diametru exterior este egal sau mai mare de

Capacitatea recipientelor realizate din metal nu trebuie sa depaseasca 1 000 ml; cea a recipientelor realizate din material sintetic sau din sticla nu trebuie sa depaseasca 500 ml.

Fiecare model de recipient (generator de aerosoli sau cartus) trebuie sa satisfaca, inainte de intrarea in serviciu, o incercare de presiune hidraulica efectuata conform punctului 4.2.

Supapele de golire si dispozitivele de dispersie ale generatoarelor de aerosoli (nr. ONU 1950 aerosoli) si supapele recipientelor de capacitate mica, care contin gaz (cartuse cu gaze) nr. ONU 2037 trebuie sa asigure inchiderea etansa a recipientelor si sa fie protejate impotriva oricarei deschideri accidentale. Supapele si dispozitivele de dispersie care se inchid numai sub actiunea presiunii interne nu sunt admise.

Presiunea interna la 50 sC nu trebuie sa depaseasca doua treimi din presiunea de incercare si nici 1,32 MPa (13,2 bar). Generatoarele de aerosoli si recipientele de capacitate mica care contin gaze (cartuse pentru gaze) trebuie sa fie umplute astfel incat la 50 sC faza lichida sa nu ocupe mai mult de 95 % din capacitatea lor.

Incercare la presiune hidraulica

Presiunea interna ce trebuie aplicata (presiunea de incercare) trebuie sa fie de 1,5 ori presiunea interna la 50 sC, cu o valoare minima de 1 MPa (10 bar).

Incercarile la presiune hidraulica sunt executate pe cel putin cinci recipiente goale din fiecare model:

a) pana la presiunea de incercare fixata, nici o scurgere si nici o deformare permanenta vizibila nu trebuie sa se produca; si

b) pana la aparitia unei scurgeri sau spargeri, fundul concav, daca este cazul, trebuie mai intai sa se deformeze si recipientul nu trebuie sa-si piarda etanseitatea sau sa se sparga pana ce a fost atinsa sau depasita o presiune de 1,2 ori presiunea de incercare.

Incercare de etanseitate

Rezervoare mici ce contin gaz (cartuse de gaz)

4.3.1.1 Fiecare rezervor trebuie sa treaca o incercare de etanseitate intr-un bazin cu apa calda.

4.3.1.2 Temperatura apei din bazin si durata incercarii trebuie astfel stabilite incat presiunea interna a fiecarui recipient sa atinga cel putin 90 % din cea atinsa la 55 sC. Totusi, daca continutul este sensibil la caldura sau daca recipientele sunt realizate din material plastic care se inmoaie la aceasta temperatura, temperatura baii trebuie sa se situeze intre 20 sC si 30 sC. In plus, un recipient la fiecare 2000 de recipiente trebuie sa incercat la 55 sC.

Nu trebuie sa se produca nici o pierdere sau deformare permanenta a recipientului, cu exceptia cazului unui recipient din material plastic care poate sa se deformeze datorita reducerii rezistentei, cu conditia ca acesta sa nu prezinte pierderi.

Distribuitoare de aerosoli

Fiecare distribuitor de aerosoli umplut va fi supus unui test efectuat intr-o baie de apa fierbinte sau intr-o baie de apa alternativa aprobata.

Testul in baie de apa fierbinte

4.3.2.1.1 Temperatura baii de apa si durata testului va fi cea care face ca presiunea interna sa atinga nivelul pe care l-ar atinge la 55sC (50sC daca faza lichida nu depaseste 95% din capacitatea distribuitorului de aerosoli la 50sC). In cazul in care continutul este sensibil la caldura sau daca distribuitoarele de aerosoli sunt din material plastic care se inmoaie la acest test al temperaturii, temperatura baii va fi setata intre 20sC si 30sC dar, in plus, un distribuitor de aerosoli din 2000 va fi testat la temperatura mai ridicata.

4.3.2.1.2 Nici o scurgere sau deformare temporara a unui distribuitor de aerosoli nu poate aparea, cu exceptia faptului ca un distribuitor de aerosoli din material plastic poate fi deformat prin inmuiere, cu conditia ca aceasta sa nu curga.

4.3.2.2 Metode alternative

Cu aprobarea autoritatii competente, pot fi utilizate metode alternative care asigura un nivel echivalent de siguranta, cu conditia sa fie intrunite cerintele din 4.3.2.2.1, 4.3.2.2.2 si 4.3.2.2.3.

4.3.2.2.1 Alimentatorii de distribuitoare de aerosoli si producatorii de componente vor detine un sistem de calitate. Sistemul de calitate va implementa proceduri pentru a se asigura ca toate distribuitoarele de aerosoli care curg sau care sunt deformate sunt respinse si nu sunt oferite pentru transport.

Sistemul de calitate va include:

a) o descriere a structurii organizationale si a responsabilitatilor;

b) verificarea si testul relevante, controlul calitatii, asigurarea calitatii si instructiunile de operare a proceselor care vor fi utilizate;

c) inregistrari privind calitatea, precum rapoarte de verificare, date de testare, date de calibrare si certificate;

d) analize de management pentru a asigura functionarea eficienta a sistemului de calitate;

e) un proces pentru controlul documentelor si revizuirii lor;

f) un mijloc de control al distribuitoarelor de aerosoli necorespunzatoare;

g) programe de pregatire si proceduri de calificare pentru personalul relevant; si

h) proceduri pentru a se asigura ca nu exista deteriorari la produsul final.

Un audit initial si audituri periodice vor fi efectuate conform cerintelor autoritatii competente. Aceste audituri vor asigura ca sistemul aprobat este si ramane adecvat si eficient. Autoritatea competenta va fi informata in prealabil cu privire la orice modificari propuse la sistemul aprobat.

Testarea de presiune si scurgere a distribuitorilor de aerosoli inainte de umplere

Fiecare distribuitor de aerosoli gol va fi supus unei presiuni egale cu sau care depaseste nivelul maxim anticipat la distribuitoarele de aerosoli pline la 55sC (50sC daca faza lichida nu depaseste 95% din capacitatea rezervorului la 50sC). Aceasta va fi de cel putin doua treimi din presiunea proiectata a distribuitorului de aerosoli. Daca orice distribuitor de aerosoli prezinta semne de scurgere la o rata egala cu sau mai mare decat 3,3 x 10-2 mbar.1.s-1 la presiunea de testare, deformarea sau un alt defect, acesta va fi respins.

Testarea distribuitorilor de aerosoli dupa umplere

Inainte de umplere, alimentatorul se va asigura ca echipamentul de sertizare este setat in mod corespunzator si ca este utilizat carburantul specificat.

Fiecare distribuitor de aerosoli va fi cantarit si testat impotriva scurgerilor. Echipamentul de detectare a scurgerilor va fi suficient de sensibil pentru a detecta cel putin o rata de scurgere de 2,0 x 10-3 mbar.1.s-1 la 20sC.

Orice distribuitor de aerosoli care prezinta semne de scurgere, deformare sau greutate excesiva va fi respins.

Cu aprobarea autoritatii competente, aerosolii si rezervoarele mici ce contin produse farmaceutice si gazele neinflamabile care trebuie sa fie sterile, dar care pot fi afectate in mod negativ de testarea in baie de apa, nu se supun punctelor 4.3.1 si 4.3.2 daca:

a) sunt produse sub autoritatea unei administratii de sanatate nationala si, daca este solicitat de catre autoritatea competenta, vor urma principiile Bunei Practici de Productie (Good Manufacuring Practice - GMP) stabilite de catre Organizatia Mondiala de Sanatate (OMS) ; si

b) un nivel echivalent de siguranta este obtinut prin utilizarea de metode alternative de catre producatori pentru detectarea scurgerilor si rezistenta presiunii, precum o proba statistica de detectare de heliu si baie de apa a cel putin 1 din 2000 pentru fiecare lot de productie.

Referirea la standarde

Se considera ca prescriptiile din prezenta sectiune sunt indeplinite daca sunt aplicate urmatoarele standarde :

pentru generatoarele de aerosoli (nr. ONU 1950 aerosoli) : Anexa Directivei 75/324/CEE a Consiliului, amendata de Directiva 94/1/CE a Comisiei;

pentru nr. ONU 2037, recipiente de capacitate mica ce contin gaze (cartuse cu gaze) care contin Nr. ONU 1965, hidrocarburi gazoase in amestec n.s.a, lichefiate: EN 417: 2003 Cartuse metalice pentru gaz petrolier lichefiat, nereincarcabile, cu sau fara supapa, destinate alimentarii aparatelor portabile Constructie, inspectie, incercare si marcare.

Prescriptii aplicabile recipientelor sub presiune "UN"

In afara prescriptiilor generale specificate la 1.1, 1.2, 1.3, 1.5 si 1.6, recipientele sub presiune "UN" trebuie sa indeplineasca prescriptiile prezentei sectiuni, inclusiv standardele, daca sunt aplicabile.

Nota: Cu acordul autoritatii competente, se pot utiliza cele mai recente versiuni publicate ale standardelor indicate.

Prescriptii generale

5.1.1 Echipament de lucru

Cu exceptia dispozitivelor de decompresiune, supapele, conductele, fitingurile si alte echipamente supuse la presiune trebuie sa fie concepute si fabricate astfel incat sa reziste la cel putin 1,5 ori presiunea de incercare a recipientelor sub presiune.

Echipamentul de lucru trebuie sa fie configurat sau conceput astfel incat sa previna orice deteriorare care ar putea determina scurgeri ale continutului recipientului sub presiune in conditii normale de transport. Conducta colectoare racordata la ventilele obturatoare trebuie sa fie suficient de flexibila pentru a proteja supapele si conductele de ruperi prin forfecare sau pierderea continutului recipientului. Supapele de umplere si de golire, precum si toate capacele de protectie trebuie sa fie asigurate impotriva unei deschideri accidentale. Robinetele trebuie sa fie protejate conform 4.1.6.8 a) pana la d), sau recipientele sub presiune trebuie transportate intr-un ambalaj exterior care, asa cum este pregatit pentru transport, sa satisfaca incercarea la cadere specificata la 5.3 pentru nivelul de incercare al grupei de ambalare I.

5.1.2 Dispozitive de decompresiune

Fiecare recipient sub presiune utilizat la transportul Nr. ONU 1031 dioxid de carbon si Nr. ONU 1070 protoxid de azot trebuie sa fie echipat cu un dispozitiv de decompresiune sau, pentru alte gaze, asa cum este specificat de autoritatea competenta a tarii in care se utilizeaza, cu exceptia cazului in care este interzis de instructiunea P200 de la 4.1.4.1. Tipul, presiunea de calibrare si debitul de descarcare pentru dispozitivele de decompresiune, daca sunt necesare, vor fi stabilite de autoritatea competenta din tara de utilizare. Recipientele criogenice inchise trebuie sa fie echipate cu dispozitive de decompresiune in conformitate cu 1.3.3.4 si 1.3.3.5. Dispozitivele de decompresiune trebuie concepute pentru a preveni patrunderea oricarui corp strain, pierderea de gaze si dezvoltarea unei presiuni periculoase.

Atunci cand sunt instalate, dispozitivele de decompresiune de pe recipientele sub presiune umplute cu gaze inflamabile si unite, in pozitie orizontala, printr-o conducta colectoare, trebuie sa fie dispuse astfel incat sa se descarce liber in aerul atmosferic si gazul eliberat sa nu vina in contact cu recipientul sub presiune, in conditii normale de transport.

Conceptie, constructie, inspectii si incercari initiale

Urmatoarele standarde se aplica la conceptia, constructia, inspectiile si incercarile initiale ale buteliilor "UN", cu exceptia cazului in care prescriptiile referitoare la inspectia privind sistemul de evaluare a conformitatii si omologarea trebuie sa fie in conformitate cu 5.6:

|

ISO 9809-1:1999 |

Butelii de gaze reincarcabile din otel, fara sudura - Conceptie, constructie si incercari- Partea 1: Butelii din otel calit si revenit cu o rezistenta la tractiune mai mica de 1100 MPa Nota: Nota referitoare la factorul F din sectiunea |

|

ISO 9809-2:2000 |

Butelii pentru gaze, reincarcabile, din otel, fara sudura - Conceptie, constructie si incercari - Partea 2: Butelii din otel calit si revenit cu o rezistenta la tractiune egala sau mai mare de 1100 MPa |

|

ISO 9809-3:2000 |

Butelii pentru gaze, reincarcabile, din otel, fara sudura - Conceptie, constructie si incercari - Partea 3: Butelii din otel normalizat |

|

ISO 7866:1999 |

Butelii pentru gaze - Butelii fara sudura din aliaj de aluminiu, reincarcabile - Conceptie, constructie si incercari Nota: Nota referitoare la factorul F din sectiunea |

|

ISO 11118:1999 |

Butelii pentru gaze - Butelii pentru gaze, metalice, nereincarcabile - Specificatii si metode de incercare |

|

ISO 11119-1:2002 |

Butelii pentru gaze de constructie compozita - Specificatii si metode de incercare - Partea 1: Butelii pentru gaze fretate din material compozit |

|

ISO 11119-2:2002 |

Butelii pentru gaze de constructie compozita - Specificatii si metode de incercare - Partea 2: Butelii pentru gaze bobinate in intregime ranforsate cu camasi metalice care transmit caldura |

|

ISO 11119-3:2002 |

Cilindri de gaz de constructie mixta - Specificatie si metode de testare - Partea 3: Cilindri de gaz micsti ranforsati impachetati complet in fibre cu material de protectie metalic sau nemetalic fara partajarea sarcinilor. |

NOTA 1: In standardele de referinta de mai sus, buteliile pentru gaze compozite trebuie sa fie concepute pentru o durata de exploatare nelimitata.

NOTA 2: Dupa primii 15 ani de exploatare, buteliile pentru gaze compozite fabricate conform standardelor de mai sus, pot fi omologate pentru prelungirea exploatarii lor de catre autoritatea competenta care a eliberat omologarea initiala si care va decide pe baza informatiilor privind incercarile furnizate de fabricant, proprietar sau utilizator.

5.2.2 Urmatoarele standarde se aplica la conceptia, constructia, inspectiile si incercarile initiale ale tuburilor "UN", cu exceptia cazului in care prescriptiile referitoare la inspectia privind sistemul de evaluare a conformitatii si omologarea trebuie sa fie in conformitate cu 5.6:

|

ISO 11120:1999 |

Butelii pentru gaze - Tuburi din otel

fara sudura reincarcabile pentru transportul gazelor

comprimate, cu o capacitate in apa de Nota: Nota referitoare la factorul F din sectiunea |

5.2.3 Urmatoarele standarde se aplica la conceptia, constructia, inspectiile si incercarile initiale ale buteliilor pentru acetilena, "UN", cu exceptia cazului in care prescriptiile referitoare la inspectia privind sistemul de evaluare a conformitatii si omologarea trebuie sa fie in conformitate cu 5.6:

Pentru mantaua buteliei:

|

ISO 9809-1:1999 |

Butelii pentru gaze reincarcabile din otel, fara sudura - Conceptie, constructie si incercari - Partea 1: Butelii din otel calit si revenit, cu o rezistenta la tractiune mai mica de 1100 MPa Nota: Nota referitoare la factorul F din sectiunea |

|

ISO 9809-3:2000 |

Butelii pentru gaze reincarcabile din otel, fara sudura - Conceptie, constructie si incercari - Partea 3: Butelii din otel normalizat |

|

ISO 11118:1999 |

Butelii pentru gaze - Butelii de gaze, metalice, nereincarcabile - Specificatii si metode de incercare |

Pentru materialul poros din butelie:

|

ISO3807-1:2000 |

Butelii pentru acetilena - Prescriptii de baza - Partea 1: Butelii fara busoane fuzibile |

|

ISO 3807-2:2000 |

Butelii pentru acetilena - Prescriptii de baza- Partea 1: Butelii cu busoane fuzibile |

Urmatorul standard se aplica proiectului, construirii si verificarii si testarii initiale a rezervoarelor criogenice UN, cu exceptia ca cerintele privind verificarea legate de sistemul de evaluare a conformitatii si de aprobare vor fi in concordanta cu 5.6:

|

ISO 21029-1:2004 |

Recipiente criogenice - Recipiente

transportabile izolate cu vid, cu un volum ce nu depaseste |

Materiale

In plus fata de prescriptiile referitoare la materiale care figureaza in standardele referitoare la conceptia si constructia recipientelor sub presiune si restrictiile specificate in instructiunea de ambalare aplicabila gazului(gazelor) de transportat (a se vedea de exemplu, instructiunea de ambalare P200), materialele trebuie sa indeplineasca standardele de compatibilitate de mai jos:

|

ISO 11114-1:1997 |

Butelii pentru gaze transportabile - Compatibilitatea materialelor buteliilor si a robinetelor cu continutul de gaze Partea 1: Materiale metalice |

|

ISO 11114-2:2000 |

Butelii pentru gaze transportabile - Compatibilitatea materialelor buteliilor si a robinetelor cu continutul de gaze Partea 2: Materiale nemetalice |

Echipament de lucru

Standardele urmatoare se aplica dispozitivelor de inchidere si sistemelor de protectie ale acestora

|

ISO 11117:1998 |

Butelii pentru gaze - Capace inchise si capace deschise de protectie a robinetelor buteliilor pentru gaze industriale si medicale - Conceptie, constructie si incercari |

|

ISO 10297:1999 |

Butelii pentru gaze - Robinete pentru butelii de gaze reincarcabile - Specificatii si incercari de tip |

Inspectii si incercari periodice

Standardele urmatoare se aplica la inspectiile si incercarile periodice ale buteliilor "UN":

|

ISO 6406:1992 |

Inspectii si incercari periodice ale buteliilor pentru gaze din otel fara sudura |

|

ISO 10461:1993 |

Butelii pentru gaze, fara sudura, din aliaj de aluminiu - Inspectii si incercari periodice |

|

ISO 10462:1994 |

Butelii pentru acetilena dizolvata - Inspectii si incercari periodice |

|

ISO 11623:2002 |

Butelii pentru gaze transportabile - Inspectii si incercari periodice ale buteliilor din material compozit |

Sistem de evaluare a conformitatii si omologare pentru fabricarea recipientelor sub presiune

5.6.1 Definitii

In scopurile prezentei sub-sectiuni, se intelege prin:

Model tip, un model de recipient sub presiune conceput conform unui anumit standard aplicabil recipientelor sub presiune;

Sistem de evaluare a conformitatii, un sistem pentru autoritatea competenta de certificare a unui fabricant, omologare a modelului tip a recipientelor sub presiune, certificare a sistemului calitatii al fabricantului si agreare a organismelor de inspectie;

Verificare, confirmare prin examinare sau furnizare de dovezi obiective ca prescriptiile specificate sunt indeplinite.

5.6.2 Prescriptii generale

Autoritatea competenta

Autoritatea competenta care omologheaza recipientele sub presiune trebuie sa certifice sistemul de evaluare a conformitatii pentru a se asigura ca recipientele sub presiune satisfac prescriptiile ADR. In cazul in care autoritatea competenta care omologheaza recipientul sub presiune nu este autoritatea competenta din tara de fabricatie, marcajele tarii care acorda omologarea si ale tarii de fabricatie trebuie sa figureze pe recipientul sub presiune (a se vedea 5.8 si 5.9).

Autoritatea competenta a tarii care acorda omologarea trebuie sa furnizeze, la cerere, tarii care utilizeaza recipientul, dovezile prin care demonstreaza aplicarea sistemului de evaluare a conformitatii.

Autoritatea competenta poate delega, in totalitate sau partial, functiile sale in acest sistem de evaluarea a conformitatii.

Autoritatea competenta trebuie sa asigure disponibilitatea unei liste actualizate a organismelor de inspectie agreate si a semnelor lor distinctive, precum si a fabricantilor si marcilor de identificare a acestora.

Organismul de inspectie

Organismul de inspectie trebuie agreat de autoritatea competenta pentru controlul recipientelor sub presiune si trebuie:

a) Sa dispuna de personal care lucreaza intr-o structura organizatorica, capabil, competent si calificat pentru a-si realiza corect sarcinile tehnice;

b) Sa aiba acces la instalatiile si echipamentele necesare;

c) Sa lucreze in mod impartial si fara nici o influenta care ar putea sa-l impiedice in executarea sarcinilor;

d) Sa garanteze confidentialitatea comerciala a activitatilor comerciale si a celor protejate prin drepturi exclusive, exercitate de fabricant sau de alte organisme;

e) Sa separe clar activitatile de inspectie propriu-zise de alte activitati;

f) Sa opereze pe baza unui sistem al calitatii documentat;

g) Sa se asigure ca sunt realizate incercarile si inspectiile prevazute in standardele aplicabile recipientelor sub presiune si in ADR;

h) Sa mentina un sistem eficient si adecvat de rapoarte si inregistrari conform 5.6.6.

5.5 Organismul de inspectie trebuie sa realizeze omologarea modelului tip, incercarea si verificarea recipientelor sub presiune in timpul productiei si certificarea pentru a asigura conformitatea cu standardul aplicabil recipientelor sub presiune (a se vedea 5.6.4 si 5.6.5).

Fabricantul

Fabricantul trebuie.

a) Sa utilizeze un sistem al calitatii documentat, in conformitate cu 5.6.3;

b) Sa solicite omologarea modelelor tip in conformitate cu 5.6.4:

c) Sa aleaga un organism de inspectie din lista organismelor de inspectie agreate, stabilita de autoritatea competenta din tara de omologare; si

d) Sa pastreze inregistrarile in conformitate cu 5.6.6.

Laboratorul de incercari

Laboratorul de incercari trebuie:

a) Sa dispuna de personal cu o structura organizatorica, in numar suficient si care poseda calificarile si competentele necesare; si

b) Sa dispuna de instalatiile si echipamentul necesar efectuarii incercarilor cerute de standardul fabricantului si care satisfac criteriile organismului de inspectie.

5.6.3 Sistemul calitatii al fabricantului

5.6.3.1 Sistemul calitatii trebuie sa contina toate elementele, prescriptiile si dispozitiile adoptate de fabricant. El trebuie sa se bazeze pe documente, ordonate sistematic, respectiv forma scrisa a deciziilor, procedurilor si instructiunilor.

In special, trebuie sa contina descrierea adecvata a urmatoarelor elemente:

a) Structura organizatorica si responsabilitatile personalului in ceea ce priveste conceptia si calitatea produselor;

b) Tehnicile si metodele de control si verificare a conceptiei si proceduri de urmat la conceptia recipientelor sub presiune;

c) Instructiunile utilizate la fabricarea recipientelor sub presiune, controlul calitatii, asigurarea calitatii si derularea operatiunilor;

d) Inregistrarile evaluarii calitatii, cum sunt rapoartele de control, datele incercarilor si datele de etalonare;

e) Analiza efectuata de conducere asupra eficacitatii sistemului calitatii prin verificarile stabilite la 5.6.3.2;

f) Procedura scrisa a modului in care sunt satisfacute cerintele clientilor;

g) Procedura de verificare a documentelor si a revizuirii lor;

h) Mijloacele de control al recipientelor sub presiune neconforme, al componentelor cumparate, al materialelor in cursul fabricatiei si la final; si

i) Programele de instruire si procedurile de calificare a personalului.

5.6.3.2 Auditul sistemului calitatii

Sistemul calitatii trebuie sa fie evaluat initial pentru a determina daca este conform prescriptiilor de la 5.6.3.1 si satisface autoritatea competenta.

Fabricantul trebuie sa fie informat cu rezultatele auditului. Notificarea trebuie sa contina concluziile auditului si toate masurile corective necesare.

Trebuie efectuate audituri periodice, care sa satisfaca autoritatea competenta, pentru a se asigura ca fabricantul intretine si aplica sistemul calitatii. Rapoartele auditurilor periodice trebuie sa fie transmise fabricantului.

5.6.3.3 Mentinerea sistemului calitatii

Fabricantul trebuie sa mentina sistemul calitatii asa cum a fost certificat astfel incat sa ramana adecvat si eficient.

Fabricantul trebuie sa semnaleze autoritatii competente care a certificat sistemul calitatii, orice proiect de modificare a acestui sistem. Proiectele de modificari trebuie sa fie evaluate pentru a sti daca sistemul modificat va fi conform prescriptiilor de la 5.6.3.1.

5.6.4 Procesul de omologare

Omologarea initiala a modelului tip

5.6.4.1 Omologarea initiala a modelului tip trebuie sa cuprinda omologarea sistemului calitatii al fabricantului si omologarea conceptiei recipientului sub presiune inainte de a fi fabricat. Solicitarea omologarii initiale a unui model tip trebuie sa fie conforma cu prescriptiile de la 5.6.3, 5.6.4.2 pana la 5.6.4.6 si 5.6.4.9.

5.6.4.2 Fabricantii care doresc sa produca recipiente sub presiune conform standardelor aplicabile recipientelor sub presiune si ADR trebuie sa solicite, sa obtina si sa mentina un certificat de omologare pentru modelul tip, eliberat de autoritatea competenta din tara de omologare, pentru cel putin un model tip de recipient sub presiune, conform procedurii definite la 5.6.4.9. Acest certificat trebuie sa fie prezentat autoritatii competente din tara de utilizare, la cerere.

5.6.4.3 O cerere trebuie sa fie adresata pentru fiecare unitate de fabricatie si trebuie sa contina:

a) Numele si adresa oficiala a fabricantului, precum si numele si adresa oficiala a reprezentantului sau autorizat, daca cererea este depusa de acesta;

b) Adresa unitatii de fabricatie (daca difera de precedenta);