| Aeronautica | Comunicatii | Drept | Informatica | Nutritie | Sociologie |

| Tehnica mecanica |

Tehnica mecanica

|

|

Qdidactic » stiinta & tehnica » tehnica mecanica Prezentarea constructiv functionala a aparatelor de tip coloana |

Prezentarea constructiv functionala a aparatelor de tip coloana

PREZENTAREA CONSTRUCTIV FUNCTIONALA A APARATELOR DE TIP COLOANA

In industria chimica, in majoritatea cazurilor, in aparatele de tip coloana au loc procese de transfer de substanta (adsorbtie, desorbtie, chemosorbtie, rectificare, extractie, absorbtie), motiv pentru care ideea de tip coloana este asociata cu transferul de substanta sau de masa.

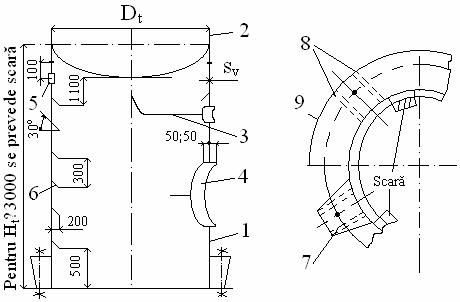

In general, aparatul de tip coloana este cilindric cu acelasi diametru interior sau cu diametre interioare diferite pe inaltimi (fig.2.1). Un aparat de tip coloana este construit din urmatoarele parti principale: corpul coloanei, inclusiv sistemul de rezemare; echipamentul sau amenajarile interioare; echipamentul cu amenajari exterioare.

Corpul coloanei (aparat de tip recipient) se realizeaza prin sudarea din virole (cilindrice sau tronconice) sau se asambleaza din virole (sudate sau turnate) prevazute cu flanse.

Coloana se rezema pe o virola suport (coloana autoportanta) pe suporturi laterale sau este rezemata la diverse nivele. Corpul coloanei se realizeaza din materiale corespunzatoare conditiilor de lucru, tinand seama de tehnologia de fabricare posibil de a fi aplicata.

Interioarele coloanei au drept scop realizarea procesului fizic sau fizico-chimic propus. Acestea depind de tipul procesului fizic sau chimic care are loc in utilaj si trebuie sa satisfaca, prin forma si dimensiuni, conditiile pentru realizarea optimului functional.

Exterioarele coloanei au drept scop deservirea elementelor functionale ale coloanei (armaturi), accesul la gurile de vizitare si control. Acestea sunt constituite din: scari, platforme, dispozitive de ridicat.

Aparatele de tip coloana ating astazi inaltimi de peste 100m si diametre de peste 15m. Grosimea peretelui coloanei in anumite conditii de fractionare poate ajunge la 20mm si chiar mai mult.

Aparatele de tip coloana se monteaza in instalatie fie independent fie in grup. In acest din urma caz coloanele pot avea fundatii independente sau fundatie comuna. La fel, platformele de deservire pot fi comune sau individuale.

La coloanele montate in grup, care necesita deservire la multe nivele, in locul platformelor prinse in corpul coloanei, se utilizeaza o constructie metalica independenta (ca o schela), care cuprinde toate coloanele, pe laturi si pe inaltimi. Pe partea exterioara, coloana este prevazuta cu inele si cleme pentru fixarea izolatiei termice.

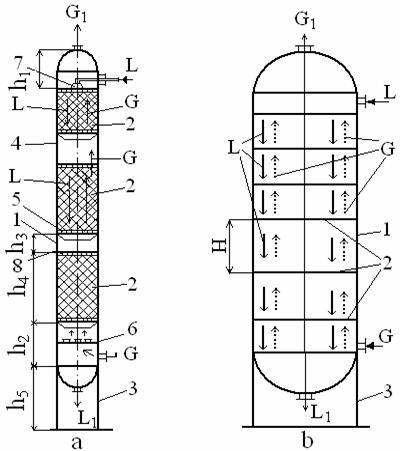

Fig.2.1. Aparat tip coloana

1,2,3 - tronsoane cilindrice ale corpului coloanei; 4,5 - tronsoane tronconice ale corpului coloanei; 6 - fundatie; 7 - suport de rezemare; 8,9,10 - platforme; 11,12,13,14,15 - racorduri; 16 - izolatie termica.

PRINCIPIUL DE FUNCTIONARE AL APARATELOR DE TIP COLOANA PENTRU PROCESELE DE TRANSFER DE SUBSTANTA

In majoritatea cazurilor coloanele pentru procesele de transfer de substanta sau de masa, lichidul curge de sus in jos sub actiunea gravitatiei, iar gazul de jos in sus, sub influenta presiunii. Interioarele coloanelor au drept scop crearea si marirea la maxim a suprafetei de contact intre faze. In acest scop: se umple coloana cu corpuri de umplere, peste care curge lichidul supus prelucrarii (coloane cu umplutura), sau se pulverizeaza lichidul; se compartimenteaza coloana pe inaltime, cu ajutorul unor talere, pe care are loc fie barbotarea gazului prin lichid (coloane cu fractionare cu regim de barbotare), fie pulverizarea lichidului de catre gaz (coloana cu fractionare in regim de picaturi sau de pulverizare).

In coloanele cu umplutura sau cu pulverizare, contractia celor doua faze variaza continuu pe inaltime. In coloanele cu talere, variatia concentratiei fazelor se face in trepte, ale caror numar este egal cu cel al talerelor. Se intalnesc si coloane mixte, cu umplutura su cu talere (exemplu: in industria sodei caustice, pentru recuperarea CO2 si NH3).

In cele ce urmeaza vor fi tratate interioarele coloanelor destinate proceselor de transfer de substanta. Nu vor fi tratate probleme legate de cazul numarului de talere teoretice.

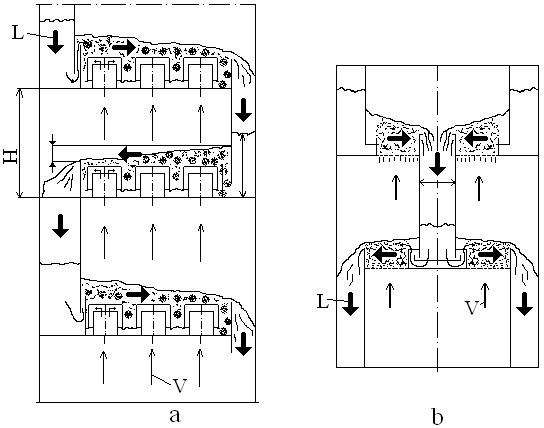

In fig. 2.2. sunt prezentate cele doua tipuri de coloane (cu umplutura si cu talere). La interiorul coloanei cu umplutura se afla un numar de gratare pe care se aseaza cate un strat de corpuri de umplere. Lichidul "L" trece prin aceste straturi, curgand de sus in jos.

Gazul G sau vaporii V trec de jos in sus prin stratul de umplutura si ies cu compozitia G1. Coloanele cu talere sunt prevazute cu talere situate la o anumita distanta, H, intre ele.

Lichidul trece de sus in jos de la un taler la altul, iar gazul de jos in sus; pe taler se schimba compozitia lichidului si a gazului.

Constructia interiorului coloanei urmareste marirea la maxim a suprafetei de contact dintre faze. Umplutura si talerele au in esenta acest rol. Lichidul si vaporii (sau gazele) circula in general in contracurent.

Fig.2.2. Tipuri de coloane

Schita de principiu a aparatelor de tip coloana:

a - cu umplutura: 1-corpul coloanei; 2-straturi de corpuri de umplutura; 3-suporrt de rezemare; 4-dispozitiv de rezemare;5-gratar; 6-taler pentru distribuirea uniforma a gazului pe sectiune; 7-dispozitiv de stropire; 8-gratar limitator de strat;

b - cu talere: 1-corpul coloanei; 2-talere; 3-virola de rezemare.

ECHIPAMENTUL INTERIOR AL APARATELOR DE TIP COLOANA

COLOANE CU UMPLUTURA

La aceste coloane transferul de substanta are loc pe suprafata peliculei de lichid formata pe corpurile de umplere intre lichid si vapori (gaze). Datorita principiilor de functionare, coloanele cu umplutura nu sunt adecvate pentru a lucra cu gaze sau lichide impurificate.

Impuritatile pot astupa spatiile libere ale umpluturii, ceea ce ar determina cresterea accentuata a rezistentei hidraulice a umpluturii si micsorarea, in timp, a eficacitatii coloanei. In coloanele cu diametrul interior Di ≥0,8 m, pe anumite portiuni, gazele (vaporii) si lichidul pot circula pe sectiuni diferite, fara a veni in contact, ceea ce micsoreaza eficacitatea separarii. Deoarece la peretele coloanei volumul de goluri este maxim, lichidul are tendinta sa se deplaseze in lungul peretelui; zona centrala va fi in acest caz insuficient udata. Pentru a obtine, totusi, o eficacitate a separarii corespunzatoare este necesara organizarea rationala a regimului de lucru al coloanei. In acest scop, pe inaltimea umpluturii sau intre cele doua straturi distincte de umplutura se prevad dispozitive (talere) de redistribuire care aduc lichidul spre zona centrala a umpluturii. Umplutura se pune pe toata inaltimea coloanei sau aceasta coloana se tractioneaza. Ultima varianta constructiva se adopta atunci cand, datorita greutatii umpluturii, dimensiunile gratarelor ar urma sa fie prea mari, sau cand constructia ar fi puternic solicitata in zona asamblarii gratarului cu corpul coloanei.

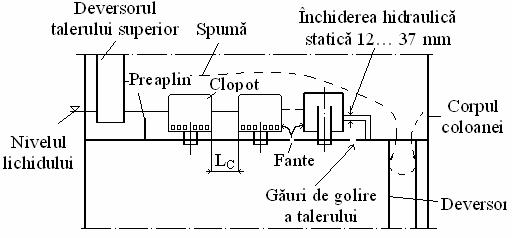

La coloanele de adsorbtie, in partea inferioara a coloanei, se prevad dispozitive pentru uniformizarea circulatiei gazelor. Sub gratarul stratului de umplutura, in zona de evacuare a lichidului, se prevede, de exemplu, un taler cu clopote, care are rolul de a egaliza viteza gazelor pe sectiunea coloanei.

Corpurile de umplere si umpluturi. Corpurile de umplere trebuie sa aiba: suprafata specifica, σ mare volum liber, V1 mare, densitate in vrac mica, rezistenta la coroziune fata de substantele prelucrate, rezistenta la compresiune si cost redus.

Corpurile de umplere pot avea forma regulata sau neregulata. Pentru umplutura se poate utiliza orice material (chimic sau mecanic) in conditiile mediului de lucru din coloana.

Asezarea corpurilor de umplere se poate face ordonat sau in vrac.

Materialele de constructie pentru corpurile de umplutura sunt: materiale ceramice, materiale plastice, lemn, metal, cuart, cocs, fibre de sticla, grafit.

Corpurile de umplere metalice se obtin prin turnare sub presiune sau din platbanda, iar cele din material plastic se realizeaza prin injectare. Pentru a obtine caracteristici mecanice mai bune se utilizeaza ca material de umplutura fibre de sticla in loc de talc, sau fibre de azbest. Utilizarea unor stabilizatori adecvati permit mentinerea in timp a caracteristicilor fizice si chimice ale corpurilor de umplere din materiale plastice.

Corpurile de umplere de forma regulata se caracterizeaza prin eficacitate relativ mare. Se considera ca:

daca este necesara o cadere de presiune Δp si cand nu se impune un grad mare de separare se utilizeaza umpluturi mai ieftine: inele Rasching, Lessing, Pall, sei Berl si Intalox;

la prelucrarea unor cantitati mari de substanta cele mai potrivite sunt umpluturile din site profilate, placi paralele si din fibre de sticla;

la separarea componentelor cu volatilitati apropiate sunt mai potrivite umpluturile de mare eficacitate: inele Dixon, inele Hy-Pak, rulouri din banda de plasa de sarma, demistere.

Dimensiunea cea mai economica a corpurilor de umplere se gaseste in jur de 50 mm.

Umplutura metalica se utilizeaza in cazul in care este posibila depunerea de sediment si este necesara curatirea repetata a coloanei, in coloane care functioneaza sub vacuum. Umplutura ceramica se utilizeaza cand nu este necesara curatirea deasa a coloanei, precum si la prelucrarea mediilor corozive. Grafitul, sticla si materialele plastice se utilizeaza la prelucrarea produselor agresive.

Elemente componente specifice coloanei cu umplutura

Suporturi pentru umplutura

Stratul de umplutura, in coloana, este sustinut de suporturi plane sau ondulate. Acestea trebuie sa indeplineasca urmatoarele conditii: sa reziste la coroziune si la greutatea umpluturii si lichidului si sa aiba o sectiune libera care sa nu permita caderea corpurilor de umplutura; sa se monteze si sa se demonteze usor.

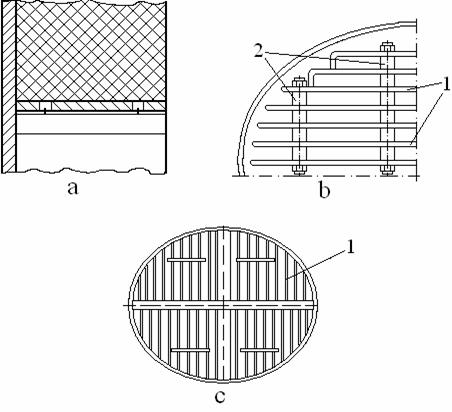

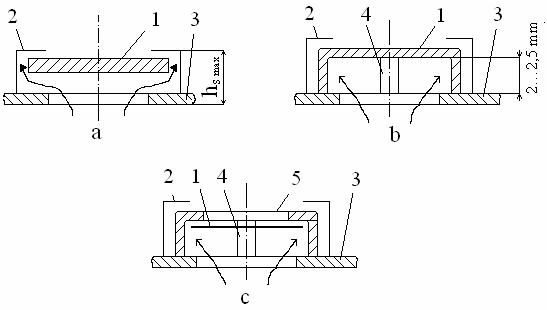

Suportul in forma de gratar din placa perforata nu are sectiunea libera a suportului pentru corpurile de umplutura mai mare sau cel putin egal cu sectiunea libera a umpluturii, motiv pentru care nu este utiliza5t in constructiile moderne (fig.2.3.a).

In prezent se utilizeaza gratare si suporturi cu suprafata plana executata din platbande distantate cu bucse prin care trec tirantii de solidarizare a platbandelor (fig.2.3.b) sau din platbande sudate in interiorul unui inel metalic (fig.2.3.c).

Fig.2.3. Suporturi pentru umplutura

Suporturile ondulate se realizeaza din otel, aluminiu, material ceramic, material plastic armat. La coloanele cu diametru mare, in vederea unei montari usoare suporturile pentru umplutura se realizeaza din 2 . 7 segmente. Acestea pot fi montate pe grinzi transversale executate din laminate.

Dispozitive pentru redistribuirea lichidului

Spre a asigura contactul optim intre fazele aflate in coloana este necesara evitarea formarii de canale verticale prin care sa aiba loc scurgerea preferentiala a fluidelor.

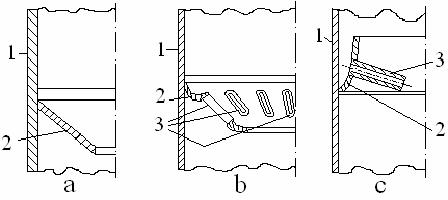

Acestea se obtin prin repartizarea uniforma a fazei lichide pe suprafata umpluturii si prin fractionarea umpluturii in straturi de inaltime mica, intre care se intercaleaza dispozitive pentru colectarea si redistribuirea lichidului (fig.2.4.). Acestea trebuie sa indeplineasca urmatoarele conditii: sa nu ingusteze simtitor sectiunea aparatului, sa asigure distribuirea uniforma a lichidului si sa nu fie complicate din punct de vedere functional.(fig.2.4.a). Ca dispozitive de colectare si redistribuire se utilizeaza conuri cu gauri stantate, buzunare inelare, talere speciale s rozete.

La conurile cu gauri stantate (fig.2.4.b) lichidul, care se scurge pe peretii coloanei, este dirijat catre centrul acesteia. In dreptul conului 2, viteza vaporilor se mareste, fara a deranja prea mult functionarea coloanei datorita prezentei gaurilor 3.

Buzunarele inelare (fig.2.4.c), relativ inguste, sunt prevazute cu 3 . 6 tevi, prin care lichidul colectat este adus spre centrul coloanei.

Fig.2.4. Dispozitive pentru colectare si redistribuire a lichidului

Astfel se asigura o cadere de presiune minima a ansamblului redistribuitor - suport pentru umplutura, ca urmare a neintrepatrunderii traiectoriilor lichidului si vaporilor.

Racorduri specifice

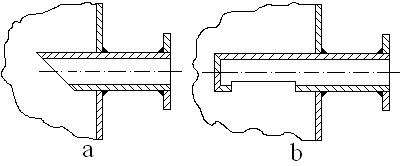

Racordurile prin care se introduc vaporii in coloana trebuie astfel concepute incat sa impiedice intrarea directa in ele a lichidului. Acestea se taie inclinat fata de axa (fig.2.5.a)sau se prevad cu o degajare in partea inferioara si cu capac frontal (fig.2.5.b). Racordurile talerelor de distributie sau de redistribuire a vaporilor sau gazelor se acopera cu capace.

Fig.2.5. Racordurile talerelor

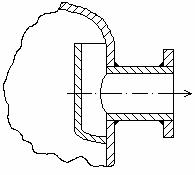

Racordurile pentru iesirea vaporilor sau gazelor nu trebuie sa permita trecerea mai departe a picaturilor antrenate in curentul de vapori sau de gaz. In acest scop in calea vaporilor se prevad separatoare de picaturi sau in jurul intrarii in racord se prevad buzunare deschise in partea superioara (fig.2.6.). Racordurile pentru iesirea fazei lichide trebuie sa permita trecerea debitului, dar sa impiedice trecerea vaporilor sau a gazelor. La aparatele care functioneaza la presiune mica se utilizeaza inchizatoare hidraulice simple. La presiuni mari in coloana se utilizeaza inchideri hidraulice din teava in forma de U.

Fig.2.6. Racord special

Construirea coloanelor cu umplutura

Inaltimea coloanei si forma constructiva depinde de conceptia generala adoptata. Astfel, fierbatorul, care prin evaporarea lichidului transmite acestuia energia necesara invingerii rezistentelor opuse pe parcurs pana la iesirea din coloana, poate face corp comun cu coloana sau poate fi prevazut independent de coloana.

Corpul coloanei se construieste, in general, din otel laminat. In cazuri speciale se recurge la fonta sau otel turnat. Au fost realizate, de asemenea, emailate la suprafata interioara. In acest caz interioarele se emaileaza. Pentru conditii de coroziune au fost realizate coloane din elemente modulate, din grafit.

COLOANE CU TALERE

Transferul de substanta la aceste coloane are loc in zona de spumare sau de pulverizare de pe taler. Fata de coloanele cu umplutura, coloanele cu talere au urmatoarele dezavantaje: caderi de presiune mari, constructie mai complicata, cost mai mare si intretinere mai pretentioasa. In unele cazuri s-a ajuns la diametre de 7 . 9 m, avand inaltimi de 100 m, 170 . 200 de talere si masa, in conditii de functionare, de 1500 t. Acesti giganti ai industriei chimice pun probleme dificile, in egala masura cercetarii, fabricarii, proiectarii, transportului, montarii, intretinerii.

CIRCULATIA LICHIDULUI SI A VAPORILOR IN COLOANA

Spatiul coloanei este impartit intr-un numar de compartimente egal cu "n+1", in care "n" este numarul de talere. Circulatia lichidului si a vaporilor in coloana depinde de solutia constructiva adoptata pentru elementele talerului. Aceasta entitate functionala caracteristica a coloanei este cea care hotaraste eficacitatea si constructia coloanei. Din punct de vedere functional talerele pot fi cu barbotarea gazului prin lichid, pulverizarea lichidului de pe taler.

Din punct de vedere al circulatiei lichidului intre talere, coloanele cu talere se subimpart in: coloane cu deversare (interior sau exterior) si coloane fara deversoare.

La coloanele cu deversoare, scurgerea lichidului de la un taler la celalalt se face prin deversor (fig.2.7.a), pe cand la coloanele fara deversoare scurgerea lichidului se face prin aceleasi deschideri prin care circula vaporii (fig.2.7.b).

Fig.2.7. Deversoare

La coloana cu deversor, lichidul curge de pe talerul superior prin tubul deversor, parcurge suprafata talerului, trece pe un taler deversor, care fixeaza nivelul lichidului pe taler si curge prin spatiul dintre coloana si placa, pe talerul inferior. Tubul deversor se afunda in lichidul de pe talerul inferior formand, impreuna cu placa, o inchidere hidraulica; aceasta impiedica trecerea vaporilor de la talerul inferior la cel superior, prin zona deversorului. Circulatia lichidului pe taler influenteaza eficacitatea acestuia. La coloanele cu diametru mare si cu debite mari de lichid care curge pe taler nu este orizontal; acesta are o grosime mai mare la intrarea pe taler si mai mica in dreptul pragului de deversare. Rezultatul este ca vaporii trec cu debit mai mare prin zona unde rezistenta hidraulica este mai mica.

Pentru a micsora denivelarea Δ se utilizeaza un deversor central pe un taler si doua deversoare laterale pe talerul urmator. In cazul coloanelor cu deversor central tubular pe un taler si cu 4 . 6 deversoare laterale, lichidul curge radial, lungimea drumului parcurs pe taler fiind aproape cat raza coloanei. Coloanele cu diametre mari pot fi prevazute cu 4 circuite de lichid.

Talere cu clopotei

Talerele cu clopote au fost pana nu demult cele mai frecvent utilizate, datorita eficacitatii si flexibilitatii lor in functionare. In ultimul caz, un capac poate acoperi doua sau mai multe racorduri prin care intra vaporii. Clopotele dreptunghiulare se aseaza paralel intre ele, iar clopotele rotunde se aseaza, in general, in centrele unei retele hexagonale.

Fig.2.8. Schita de principiu a unui taler cu clopote

Fig.2.9. Tipuri de capace pentru clopote a - rotund cu zimti; b - rotund cu fante dreptunghiulare; c - clopot tunel care acopera mai multe racorduri.

Talerele se executa, in general, din acelasi material cu cel al corpului coloanei. Clopotul se executa fie din acelasi material cu talerul, fie din material ceramic sau plastic. Alegerea materialului pentru constructia talerului depinde de temperatura si de presiunea de lucru ale coloanei. Utilizarea clopotelor din materiale plastice duce la economii importante, determinand micsorarea costului coloanei si a greutatii totale.

Clopotele din otel si cupru se matriteaza, iar cele din fonta se toarna. Racordurile deasupra carora se monteaza clopotele se asambleaza pe taler nedemontabil prin sudare sau prin mandrinare. Din fig.2.10. rezulta piesele componente ale unui clopot cu capac demontabil.

Fig.2.10. Piesele componente ale unui clopot

1 - capac; 2 - racord; 3 - surub; 4 - piulita; 5 - contrapiulita;

Taler cu elemente in forma de S

Talere coloanelor pot fi realizate prin asamblarea din elemente separate care, in sectiunea transversala au forma de S.

Pe latura prin care se barboteaza gazul sau vaporii in lichid sunt prevazute fante triunghiulare sau trapezoidale.

Vaporii trec de jos in sus prin zona neobturata a S-ului, apoi prin fantele triunghiulare intra in lichidul aflat pe S-ul urmator; se produce barbotarea vaporilor prin lichid. In cazul de fata, vaporii ies la fiecare element in aceeasi directie, si anume in directia curgerii lichidului. Diferenta intre nivelul lichidului la intrare pe taler si nivelul lichidului la iesirea de pe taler este mai mica decat la coloanele cu clopote. Capacele elementelor in forma de S se inchid la capete cu placi obturate. In acest fel vaporii vor fi obligati sa iasa prin fantele frontale.

Talere cu supape

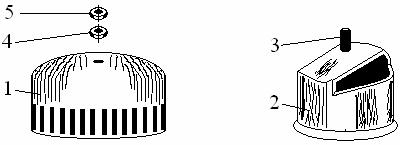

La aceste tipuri de talere, gaurile din taler pentru trecerea vaporilor sau gazului sunt acoperite cu supape de forma cilindrica sau dreptunghiulara. Sub actiunea presiunii vaporilor supapa se ridica, permitandu-le sa treaca si sa barboteze prin lichidul de pe taler. In fig.2.11. sunt prezentate trei tipuri constructive de supape. Supapa 1 din fig.2.11. este un simplu disc care obtureaza deschiderea din taler. Un limitator, 2, retine supapa in pozitie corespunzatoare deschiderii maxime.

Un taler cu asemenea supape are nevoie de gauri de drenaj. Supapa 1, din figura 2.11.b este prevazuta cu 4 picioruse distantiere, 4, care tin rondela 1, la 2 . 2,5 mm de talerul 3; aceasta reprezinta deschiderea minima a supapei. Deschiderea maxima este limitata de limitatorul 2. Supapa din figura 2.11.c, lucreaza in doua etape: la debite mici se ridica discul 1, dupa care, la un anumit debit, discul 1 atinge deschiderea sa maxima, determinata de rondela inelara 5 prevazuta cu 5 picioruse (4). Marirea in continuare a debitului de vapori este limitata de limitatorul 2.

Talerele cu supape au eficacitate mare, se autoregleaza in functionare si au constructie simpla. Supapele se asambleaza dupa o retea hexagonala; placi deversoare, inchidere hidraulica, buzunare deversoare ,circulatia lichidului pe taler se realizeaza la fel ca la talerele cu clopote.

Fig.2.11.Functionarea talerelor cu supape circulare

1-disc circular; 2-limitator al cursei supapei; 3-taler; 4-piciruse.

Taler sita

Talerele sita se construiesc in doua variante: cu deversoare si fara deversoare. Viteza gazului sau a vaporilor prin orificiile talerului determina o presiune dinamica, care echilibreaza coloana de lichid de la un taler se face prin deversor. Deversoarele sunt, in general, interioare coloanei. Uneori se folosesc si deversoare exterioare, de exemplu in cazul prelucrarii suspensiilor. Deversoarele exterioare se intalnesc la coloanele din fonta. Talerele sita se remarca prin simplitate. Cu cat diametrul talerului este mai mare, cu atat este mai neuniforma functionarea talerului intre intrare si iesire a lichidului, iar eficacitatea talerului scade.

|

CORPUL SI REZEMAREA APARATELOR DE TIP COLOANA

Corpul aparatelor de tip coloana

De corpul coloanei se asambleaza amenajari interioare si exterioare. Diametrul pe inaltimea coloanei depinde de desfasurarea procesului fizic sau fizico-chimic in lungul coloanei. Grosimea corpului este determinata de intensitatea sarcinilor care actioneaza pe inaltimea coloanei. Grosimea virolei creste de la varful coloanei spre baza acesteia. Corpul coloanei se obtine prin asamblarea unor tronsoane de grosimi diferite, prin sudare; de corpul coloanei se asambleaza diferite racorduri sau guri de vizitare, platforme, scari, inele pentru izolatie termica. In partea superioara, la varful coloanei, se racordeaza conducta de vapori. La coloanele foarte inalte, cu temperatura ridicata la varful coloanei, conducta de vapori pune probleme deosebite, in special cu privire la dilatarile termice, ghidarea si sustinerea ei.

Dupa asamblarea corpurilor coloanei si verificarea orizontalitatii, ovalitatii sectiunii, sageti pe intreaga lungime, perpendicularitatii planurilor frontale ale virolelor de capat fata de axa longitudinala urmeaza trasarea pozitiei si montarea talerelor si gratarelor.

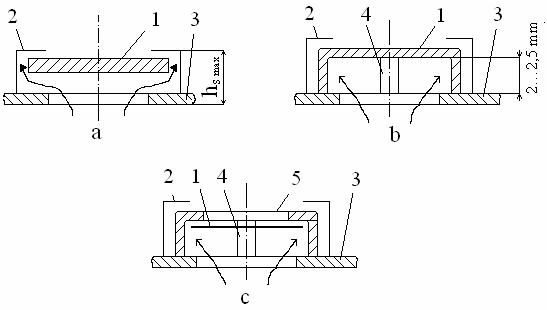

Rezemarea aparatelor de tip coloana

Corpul coloanei se rezema cel mai des pe o virola suport cilindrica sau tronconica. Uneori rezemarea coloanei se poate face lateral pe suporturi sau pe inel continuu nervurat, precum si pe picioare, ca la recipiente.

Suporturile pentru coloane autoportante asigura incastrarea elastica a acestora in fundatie. In cazul virolei suport, corpul cilindric al coloanei se prelungeste in partea inferioara pe o virola cilindrica sau tronconica (fig.2.12.), prin intermediul careia coloana se rezema pe fundatie. Suportul coloanei este prevazut cu ferestre sau cu decupari pentru trecerea conductelor tehnologice, pentru controlul etanseitatii flanselor sau pentru manevrarea robinetelor, dar si pentru controlul vizual al cordoanelor de sudura.

Fig.2.12. Suporturi pentru coloane autoportante

1-corpul coloanei; 2-virola suport; 3-fundatie; 4-suruburi de fundatie.

Suporturile cu inaltime mai mare de 3000 mm au scara interioara (fig.2.13.).

Fig.2.13. Suport pentru rezemarea coloanei

1-suport; 2-corpul coloanei; 3-conducta; 4-deschidere pentru control; 5-orificiu pentru aerisire; 6-scara; 7-pinteni pentru prinderea coloanei pe fundatie; 8-nervuri; 9-inel continuu.

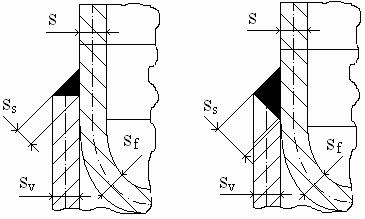

Sudarea suporturilor de rezemare de coloana se face dupa una din solutiile constructive indicate in fig.2.14.

Fig.2.14. Imbinari prin sudare intre suportul

coloanei si corpul coloanei.

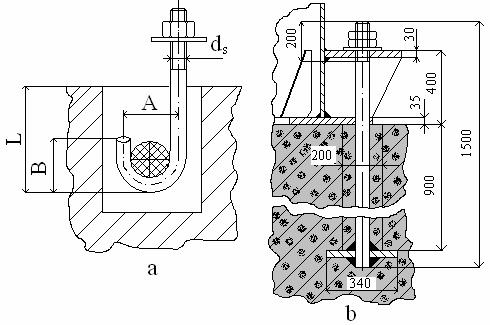

Fixarea suportului coloanei de fundatie se face cu ajutorul suruburilor de fundatie. In acest scop talpa suportului este prevazuta cu decupari sau gauri corespunzatoare prin care trec suruburile de fundatie cu diametrul ds.

Fixarea in fundatie a suruburilor are urmatoarele dezavantaje: inlaturarea suruburilor distruse sau corectarea imperfectiunilor de executie ale fundatiei se poate face prin distrugerea betonului. Utilizarea suruburilor de fundatie cu cap ciocan, inlatura aceste neajunsuri; solutia fiind insa mai scumpa. Ancorarea in fundatie a suruburilor se face ca in fig.2.15.

Fig.2.15. Ancorari ale suruburilor de fundatie

In scopul deservirii coloanei, in dreptul gurilor de vizitare si de control principal si a armaturilor importante, se prevad platforme fixate de coloana, fara a impiedica dilatarea libera a acesteia.

CALCULUL DE PROIECTARE MECANICA AL COLOANEI

ALEGEREA MATERIALELOR SI CALCULUL TENSIUNILOR ADMISIBILE

In practica de proiectare, exploatare si intretinere a utilajului tehnologic petrochimic, de cele mai multe ori se pune in mod curent problema alegerii dintr-o grupa de materiale, respectiv de oteluri, mai mult sau mai putin corespunzatoare cerintelor sau scopului care ne intereseaza, a unui tip de material sau a unei anumite marci de otel, dintre diferitele materiale posibile si de regula justificata din punct de vedere economic. Asadar, in final, alegerea concreta a materialului va fi hotarata pe baza unor criterii tehnico-economice.

Criteriile organismelor oficiale de supraveghere tehnica de tip ISCIR pentru alegerea materialelor metalice se refera la precizia corecta a tipurilor de materiale si a marcilor de oteluri standardizate, folosite in constructia de recipiente sub presiune stabila, calde sau reci, rezervoare si alte mijloace de depozitare industriala a produselor lichide sau lichefiate, conductelor tehnologice, tevilor si altor elemente tubulare.

In cazul acestei coloane, materialul se alege in functie de urmatorii parametrii: presiunea de lucru, temperatura de lucru si mediul tehnologic.

In construirea, montarea sau repararea recipientelor pot fi folosite materiale prevazute in prescriptiile tehnice care sa reziste la solicitari mecanice (statice si dinamice), termice, chimice, corespunzator conditiilor de exploatare in vederea functionarii sigure a instalatiilor. Alegerea marcilor de materiale se va face din gama celor tipizate sau echivalente ale acestora conform reglementarilor in vigoare. In cazul recipientelor supuse presiunii unui fluid care stationeaza permanent sau temporar la valoare peste 20% din presiunea de calcul a recipientului se va tine seama de temperatura cea mai scazuta pe timp de iarna a zonei in care va functiona recipientul.

Se aleg urmatoarele materiale (tabelul nr.1).

|

Tabelul nr.1 Nr. crt. |

Sortiment |

Material |

STAS |

|

|

Tabla |

K410 2b |

|

|

|

Tevi racorduri |

OLT 35 K |

|

|

|

Forjate |

OLC 25 N |

|

|

|

Bare pt. prezoane |

42 Mo Cr 11 AS |

|

|

|

Bare pt. piulite |

34 Mo Cr 11 |

|

|

|

Table si tevi |

10 Ti Ni Cr |

|

Compozitia chimica si caracteristicile mecanice, tehnologice si fizice ale materialelor folosite la fabricarea coloanei sunt prezentate in tabelele 2 . 7.

|

Tabelul nr.2 Manta, Virola, Fund semisferic. |

K410 2b |

STAS |

|

|

Compozitie chimica |

|||

|

C=max. 0,2%; Mn=(0,5 . 1,3)%; S=max. 0,3%; Si=max. 0,35%; P=max. 0,35%; Al=(0,02 . 0,035)%; |

|||

|

Caracteristici mecanice si tehnologice |

|||

|

σc20 (N/mm2) |

σr (N/mm2) |

Alungirea A(%) |

Energia de rupere KJ(%) |

|

|

|

|

|

|

Factor de influenta T(oC) |

Caracteristici fizice |

||

|

15(min.) |

Modulul de elasticitate longitudinal E(N/mm2) |

Coeficient de dilatare liniara α(m/moC) |

Conductivitatea termica λ(kcal/mhoC) |

|

|

|

|

|

|

350(max.) |

|

|

|

|

Tabelul nr.3 Flanse |

OLC 25 N |

STAS |

|

|

Compozitia chimica |

|||

|

C=(0,22 . 0,29)%; Mn=(0,5 . 0,8)%; S=max. 0,04%; Si=(0,17 . 0,37) %; P=max. 0,4 %; Cr=max. 0,3%; |

|||

|

Caracteristici mecanice si tehnologice |

|||

|

σc20 (N/mm2) |

σr (N/mm2) |

Alungirea A(%) |

Energia de rupere KJ(%) |

|

|

|

|

|

|

Tabelul nr.4 Racord |

OLC 25 N |

STAS |

|||

|

Compozitia chimica |

|||||

|

C=max. 0,17%; Mn=(0,4 . 0,9)%; S=max. 0,04%; Si=(0,15 . 0,35) %; P=max. 0,4%; Al=(0,02 . 0,045)%; |

|||||

|

Caracteristici mecanice si tehnologice |

|||||

|

σc20 (N/mm2) |

Rezilienta KCU(J/cm2) |

σr (N/mm2) |

Alungirea A(%) |

Energia de rupere KJ(%) |

|

|

|

|

|

|

|

|

|

Factor de influenta T(oC) |

Caracteristici fizice |

||||

|

15(min) |

Difuzivitatea termica (cm2/s) |

Modulul de elasticitate longitudinal E(N/mm2) |

Coeficient de dilatare liniara α(m/moC) |

Conductivitatea termica λ(kcal/mhoC) |

|

|

|

|

|

|

||

|

350(max.) |

|

|

|

|

|

|

Tabelul nr.5 Prezoane |

42 Mo Cr 11 AS |

STAS |

|||

|

Compozitia chimica |

|||||

|

C=(0,38 . 0,45)%; Mn=(0,6 . 0,9)%; S=max. 0,035%; Si=(0,17 . 0,37)%; P=max. 0,4%; Cr=(0,9 . 1,2)%; Ni=max. 0,3%; Mo=(0,15 . 0,3)%. |

|||||

|

Caracteristici mecanice si tehnologice |

|||||

|

σc20 (N/mm2) |

Gatuirea Z(%) |

σr (N/mm2) |

Alungirea A(%) |

Energia de rupere KJ(%) |

|

|

|

|

|

|

|

|

|

Tabelul nr.6 Piulite |

34 Mo Cr 11 |

STAS |

|||

|

Compozitia chimica |

|||||

|

C=(0,42 . 0,50)%; Mn=(0,5 . 0,8)%; S=max. 0,035%; Si=(0,17 . 0,37)%; P=max. 0,035%; Cr=max.0,3%; Ni=max. 0,3%; |

|||||

|

Caracteristici mecanice si tehnologice |

|||||

|

σc20 (N/mm2) |

Gatuirea Z(%) |

σr (N/mm2) |

Alungirea A(%) |

Energia de rupere KJ(%) |

|

|

|

|

|

|

|

|

Caracteristicile de rezistenta ale materialului care se iau in considerare la determinarea tensiunilor admisibile sunt:

σr20 - rezistenta de rupere la intindere la temperatura de 20oC;

σrt - rezistenta de rupere la intindere la temperatura de calcul;

σc20 - limita de curgere la temperatura de 20oC;

σct - limita de curgere conventionala la temperatura de calcul;

σa20 - rezistenta admisibila la 20oC;

σat - rezistenta admisibila la temperatura de calcul;

Temperatura de calcul t= 350oC.

σa1t - rezistenta admisibila a materialului calculata la temperatura de lucru pe baza caracteristicilor mecanice stabilite prin incercari de scurta durata;

σa2t - rezistenta admisibila a materialului calculata la temperatura de lucru pe baza caracteristicilor mecanice stabilite prin incercari de lunga durata.

σa20=min(σr20 / cr; σc20 / cc); cr=2,4

σrt=min(σr20 / cr; σct / cc); cc=1,5

Valoarea rezistentei σct se obtine prin interpolare.

σct1> σct2 ; t1<t<t2 => σct = σct2-[( σct1- σct2 )/(t2-t1)]∙(t-t2)

Datorita faptului ca temperatura maxima de lucru este de 350 oC nu apare fenomenul de fluaj.

Rezultatele se trec in tabelul nr.7

Tabelul nr.7

|

Denumire |

σcinterpolat (N/m2) |

σa (N/m2) |

|

|

La 350oC |

La 20oC |

La 350oC |

|

|

Manta |

|

|

|

|

Tevi racord |

|

|

|

|

Flanse |

|

|

|

|

Prezoane |

|

|

|

|

Piulite |

|

|

|

Stabilirea coeficientilor de rezistenta ai imbinarilor sudate

Raportul dintre rezistenta admisibila a materialului de adaos al cusaturii sudate si rezistenta admisibila a materialului de baza se numeste coeficient de rezistenta al sudurii si se noteaza cu φ, rezultand urmatoarea formula pentru calculul rezistentei admisibile σas :

σas=φ∙σa

Coeficientul φ depinde de o serie intreaga de factori, dintre care se mentioneaza, ca fiind importanti urmatorii: tipul constructiv al imbinarii sudate, sudabilitatea materialului de baza, tratamentul termic al cusaturii sudate, modul si mijloacele de control defectoscopic nedistructiv folosite, caracteristicile fizico-mecanice ale materialului sudurii.

Formula generala de calcul a coeficientului de rezistenta al sudurii este urmatoarea:

φ = φo∙K1∙K2∙K3∙K4

φo - cifra teoretica de rezistenta a imbinarii sudate care este in functie de procedeul d sudare si de modul de prelucrare al marginilor tablelor; φo=0,9

K1 - coeficient de corectie ce tine seama de sudabilitatea materialului:

K1=1;

K2 - coeficient de corectie ce tine seama de tratamentul termic:

K2=0,96;

K3 - coeficient de corectie ce tine seama de examinarea defectoscopica:

K3=1;

K4 - coeficient de corectie ce tine seama de examinarea aspectului exterior si de numarul incercarilor mecanice:

K4=1.

CALCULUL DE PREDIMENSIONARE

AL CORPULUI COLOANEI

Tronsonarea coloanei

Pentru calcule coloana se imparte conventional pe inaltime in "n" tronsoane, numerotarea fiecarui tronson se face incepand de la sectiunea de sprijin a coloanei catre extremitatea acesteia.

La tronsonarea reala se va tine seama de urmatoarele recomandari:

Fiecare tronson trebuie sa aiba pe cat posibil o repartitie uniforma a sarcinilor gravitationale si eoliene;

Fiecare tronson trebuie sa aiba moment de inertie cdonstant;

Fiecare tronson sa nu contina mai mult de o platforma de deservire (pentru simplificarea calcului);

Se recomanda ca sudurile circulare ale corpului coloanei sa constituie limite de tronsonare.

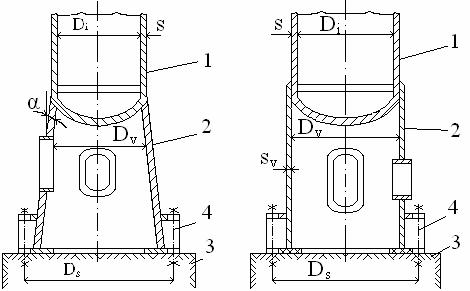

.Calculul de predimensionare al mantalei

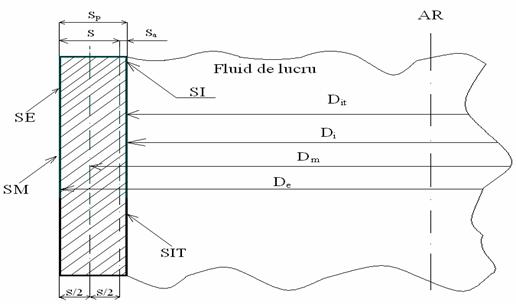

Marimile constructiv-functionale reprezentative (fig.3.2.2.):

Fig.3.2.2. Marimile constructiv-functionale

AR - axa de revolutie;

SI - suprafata interioara a peretelui de rezistenta;

SIT - suprafata interioara tehnologica;

SM - suprafata mediana a peretelui de rezistenta;

SE - suprafata exterioara;

Di - diametrul interior al sectiunii de rezistenta;

Dit - diametrul interior tehnologic;

Dm - diametrul mediu;

De - diametrul exterior;

Sa - grosimea de adaos.

sa=c1+cr1, unde:

c1 - adaos de coroziune; (coloana este placata in interior cu Monel, c=3mm);

c1=0 mm

cr1 - adaos tehnologic mecanic, stabilit in functie de toleranta negativa de fabricatie la grosimea tablei peretelui.

Mantaua cilindrica este supusa actiunii unei presiuni interioare uniforme.

Cunoscand rezistentele admisibile atat ale materialului de baza si a imbinarilor sudate, pe baza unor teorii de rezistenta se va determina expresia grosimii de rezistenta a mantalei recipientului.

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2025 - Toate drepturile rezervate -| |

|

|

|||

|

|||

|

|||

Referate pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||