| Afaceri | Agricultura | Comunicare | Constructii | Contabilitate | Contracte |

| Economie | Finante | Management | Marketing | Transporturi |

Transporturi

|

|

Qdidactic » bani & cariera » transporturi Calitatea marfurilor ca obiect al expertizei marfurilor |

Calitatea marfurilor ca obiect al expertizei marfurilor

Expertiza calitatii marfurilor are ca obiect probleme controversate privind calitatea reala a produselor si abaterile de la calitatea prescrisa si contractata a marfurilor.

1. Calitatea marfurilor

Termenul de "calitate" provine din latinescul "qualitas", cu semnificatia de "fel de a fi", "atribut", "caracteristica", "proprietate". Fiind o notiune foarte larg utilizata, in multe domenii, exista mai multe moduri de definire a calitatii, functie de domeniul la care se refera cel ce face definirea respectiva. Chiar si in cazul mai restrans al produselor si serviciilor, exista mai multe orientari in privinta definirii calitatii.

Asa cum se va arata in continuare, in expertiza calitatii standardele reprezinta documente de referinta de baza, motiv pentru care definirea calitatii se face tinand cont de prevederile standardelor din seria SR ISO 9000:2000

Calitatea se defineste ca ansamblul de caracteristici ale unei entitati care ii confera acesteia aptitudinea de a satisface nevoile exprimate sau implicite.

Entitatea este, in acest context, o activitate, un proces, un produs, organizatie, sistem, persoana sau o combinatie a lor.

Produsul este rezultatul unor activitati sau procese, putand fi material sau imaterial, ori o combinatie a acestora. Produsele sunt clasificate in patru categorii generale:

hardware (componente, subansamble etc);

software (programe, proceduri, informatii, date etc.);

materiale procesate ("processed materials");

sevicii (bancare, de asigurare, transport etc.).

Definirea calitatii, asa cum este facuta in seria de standarde SR ISO 9000, are consecinte, din care unele cu efecte si in expertiza :

calitatea nu este exprimata printr-o singura caracteristica, ci printr-un ansamblu al lor;

calitatea exista numai in relatie cu nevoile clientilor, nu este de sine statatoare;

realizarea calitatii inseamna satisfacerea nu numai a nevoilor exprimate, dar si a celor implicite.

Termenul de "calitate" nu este recomandat, potrivit standardului, sa fie folosit singur atat pentru a exprima gradul de excelenta intr-un sens comparativ, cat si pentru evaluari tehnice, in sens cantitativ. In ambele cazuri este preferabila folosirea cate unui calificativ, de exemplu:

nivelul calitatii ("quality level"), in sens cantitativ;

calitate relativa ("relative quality"), la clasificarea entitatilor functie de gradul lor de excelenta, in sens comparativ;

masura calitatii ("quality measure"), la evaluari tehnice precise.

Pentru a clasifica entitatile functie de gradul lor de excelenta, se defineste clasa ("grade"): categoria sau rangul atribuit entitatilor care indeplinesc aceeati functie in utilizare, dar care difera prin cerintele referitoare la calitate. Clasa reflecta, deci, diferenta privind cerintele privind calitatea, cu accentul pe relatia dintre functia de utilizare si cost (de exemplu clasificarea hotelurilor dupa numarul de stele).

Cerintele pentru calitate sunt expresii ale nevoilor satisfacute, exprimate in termeni cantitativi sau calitativi, pentru a face posibila realizarea si exprimarea entitatii respective. Cerintele pentru calitate se refera la cerintele pietei, cerintele contractuale, cerintele interne ale organizatiei, cerintele societatii. O importanta deosebita se acorda cerintelor sociale cu privire la calitate. Acestea sunt obligatii care se refera in principal la protectia vietii, a sanatatii persoanelor si a mediului inconjurator, precm si la valorificarea resurselor naturale si conservarea energiei si decurg din legi, regulamente, reguli etc.

Din punct de vedere al expertizei, este important ca standardele SR ISO 9000 fac distinctie intre doua moduri fundamentale de abatere de la calitatea unui produs, neconformitatea si defectul.

Neconformitatea este abaterea unei caracteristici de calitate in raport cu cerintele specificate.

Defectul este nesatisfacerea unei cerinte sau a unei asteptari rezonabile privind utilizarea prevazuta, inclusiv a celor referitoare la securitate.

Deosebirea dintre cei doi termeni este importanta datorita faptului ca in cazul defectelor exista o raspundere juridica fata de produs ("product liability"), adica obligatia de despagubire pentru pierderile cauzate de produs.

Ipostazele (fatetele) calitatii care au rol hotarator in satisfacerea cerintelor clientului sunt calitatea de conceptie-proiectare si calitatea de conformitate, ambele avand rol si in expertizarea calitatii. Aceste ipostaze ale calitatii sunt "dimensiunile obiective ale calitatii". Pe langa aceste dimensiuni mai exista si "dimensiunile subiective ale calitatii": "parerea clientului " si "calitatea serviciului oferit de produs".

Calitatea de conceptie-proiectare este masura in care produsul poseda proprietati care genereaza satisfactie pentru posesor.

Calitatea de conformitate este masura in care un produs este conform cu proiectul si specificatiile.

Prin specificatie, in aceasta acceptiune, se intelege documentul care prescrie cerintele cu care produsul trebuie sa se conformeze.

Specificatiile sunt documentele referitoare la cerintele fata de anumite produse. Ele pot fi cuprinse intr-un contract negociat intre producator si client, documente care reflecta pretentiile specifice ale acelui cumparator, sau pot fi norme tehnice comune pentru clasa de produse in discutie emise de un organism neutru, asa cum sunt standardele.

Exista categorii de produse pentru care, pe langa standardele obisnuite, este obligatoriu sa se respecte prevederile unor prescriptii speciale. Astfel sunt, de exemplu, medicamentele, calitatea carora se apeciaza in raport cu prescriptiile Farmacopeei. Farmacopeea este indreptarul oficial care reglementeaza controlul medicamentelor din tara si este obligatorie pentru toti cei care prepara, depoziteaza si controleaza medicamente.

Pentru a stabili calitatea unui produs, se urmaresc caracteristicile de calitate.

Caracteristicile de calitate sunt acele proprietati care confera produsului aptitudinea de a satisface nevoile consumatorului. Aceste proprietati ale produselor pot fi clasificate dupa mai multe criterii, relevante si in expertiza.

a. Functie de relatia cu marfa:

proprietati intrinseci proprii marfii, legate de natura materiei constructive a produsului, ca structura, masa specifica, compozitia chimica etc.

proprietati extrinseci atribuite marfii, de exemplu simboluri, pret etc.

b. Functie de natura lor:

fizice - structura, dimensiunile, proprietati mecanice, electrice etc.;

chimice - compozitie, caracter acido-bazic etc.;

biologice - toleranta biologica, potential vital etc.;

ecologice - degradabilitate biologica, potential poluant etc.;

economice - caracterul pretului;

ergonomice - confortabilitate, silentiozitate etc.;

c. Functie de nivelul de relevanta pentru calitatea marfii:

proprietati majore (critice);

proprietati importante;

proprietati minore.

Proprietatile majore influenteaza in mare masura functia dominanta a produsului. Lipsa ori diminuarea lor duce la scaderea utilitatii produsului. Asa sunt, de exemplu, prospetimea si proprietatile gustative ale produselor alimentare, aspectul estetic al articolelor de moda, veridicitatea informatiilor.

Proprietatile importante sunt mai numeroase si importanta lor este apropiata de ponderea frecventei lor.

Proprietatile minore au o pondere a frecventei superioara ponderii importantei si ele influenteaza doar utilitatea variabila a produsului.

d. Functie de modalitatea de apreciere si masurare:

proprietati masurabile

proprietati atributive

Proprietatile masurabile se pot exprima cifric, au metode de masurare si unitati de masura consacrate si, din aceasta cauza, sunt, de regula, proprietati intrinseci, motiv pentru care se selecteaza drept caracteristici de calitate ale produsului respectiv. Exprimarea cifrica prezinta avantajul determinarii obiective a calitatii. Expresia cantitativa a caracteristicilor de calitate masurabili sunt indicatorii de calitate.

Indicatorii de calitate se determina prin mai multe categorii de metode, printre care metodele experimentale si metodele statistice.

Metodele experimentale se bazeaza pe folosirea mijloacelor tehnice de masurare. Asfel sunt, de exemplu, determinarea duritatii, a densitatii, a rezistentei la rupere, determinarea compozitiei chimice etc.

Metoda statistica foloseste metodele calcului statistic pentru determinarea unor indicatori ca randamentul sau timpul mediu de functionare.

O metoda care poate avea aplicatii la alegerea unor caracteristici si indicatori de calitate si, in general, la determinarea calitatii este metoda sociologica, ce se bazeaza pe informatiile obtinute prin intermediul unor chestionare de ancheta de la consumatorii de fapt sau posibili ai produselor.

Proprietatile atributive, nemasurabile, se exprima prin adjective sau atribute si se apreciaza prin simturi, fapt pentru care se mai numesc proprietati organoleptice, senzoriale sau psihosenzoriale. Pentru cuantificare, proprietatilor atributive li se poate asocia valoare numerica arbitrara.

e. In raport cu aptitudinea produselor de folosinta indelungata de a-si realiza functiile de-a lungul duratei lor de viata se definesc caracteristicile de disponibilitate, care sunt fiabilitatea si mentenabilitatea.

Controlul calitatii.

Prin controlul calitatii se intelege un sistem de activitati coordonate pentru preintampinarea ca, datorita conditiilor din procesul de productie, un produs sa se abata de la performantele asteptate de catre beneficiar.

Un mod de realizare a controlului calitatii il constituie inspectia.

Inspectia este actiunea prin care un produs se compara cu specificatiile acceptate pentru acel produs.

Procedeele de inspectie sunt diverse, de la cele vizuale si dimensionale, pana la masuratori cu echipamente standardizate sau speciale de incercari.

Inspectia poate fi urmata de expertiza calitatii, adica de detectarea caracteristicilor produsului care nu sunt considerate satisfacatoare de catre beneficiarii respectivi si stabilirea cauzelor aparitiei lor.

Prin inspectie se urmareste atat existenta calitatii de conceptie - proiectare, deci existenta la produsul controlat a proprietatilor care asigura satisfacerea nevoilor cumparatorului, cat si incadrarea parametrilor cuprinsi in specificatie, cu respectarea unei tolerante prescrise.

Toleranta este intervalul de variatie admis pentru o anumita marime sau dimensiune caracteristica a unui obiect in raport cu specificatiile si exprima gradul de precizie cu care se impune sa se realizeze un anumit produs.

In abordarea problemei tolerantelor exista doua tendinte care actioneaza in sensuri opuse si care trebuie sa se mentina in echilibru:

a) Impunerea unor tolerante exagerat de stranse, care reflecta pretentiile unor beneficiari care pot fi importanti care au cerinte calitative deosebite (de exemplu beneficiarii produselor pentru aparare sau pentru cercetari spatiale) sau incercarea acreditarii faptului ca productia se situeaza la un nivel de calitate corespunzator.

b) Stabilirea de tolerante suficient de largi, astfel incat la control (si receptie) sa se resimta cat mai putin instabilitatile din procesul de fabricatie. Aceste practici se potrivesc organizatiilor care nu depind prea mult de pretentiile anumitor beneficiari.

Atat tolerantele exagerat de stranse, cat si cele exagerat de largi, implica cheltuieli suplimentare inutile, de aceea tolerantele trebuie stabilite realist, pentru a satisface beneficiarul atat ca nivel de calitate cat si ca pret.

Modul de realizare a inspectiei influenteaza, de asemenea, eficienta si deci costurile. Exista doua moduri posibile de inspectie calitativa a loturilor de produse si anume:

a) Inspectia produs cu produs, care ar trebui sa duca in lotul admis dupa inspectie la atingerea situatiei 'zero defecte'. Un asemenea nivel al calitatii si al inspectiei este insa realizabil numai in conditii speciale.

Inspectia produs cu produs a fiecarei piese, desi implica cheltuieli mari, nu poate atinge integral obiectivul de calitate urmarit, adica 'zero defecte'. Astfel, chiar facandu-se inspectia dupa acest procedeu, pentru o anumita caracteristica critica a produsului, nu va exista nici o garantie ca vicii ascunse nu vor produce defectarea produselor. Sunt, de asemenea, inevitabile erorile de inspectie datorita procedeelor, aparaturii sau factorului uman (oboseala, neatentia, cunostinte insuficiente etc.). Nu exista deci o corelatie intre nivelul ridicat al costurilor si nivelul calitativ obtinut.

Din aceste motive, inspectia produs cu produs se aplica numai in cazuri deosebite, la produse cu pretentii de calitate deosebite, in cazul produselor complexe, la produse de valoare ridicata, produse care pun in pericol sanatatea oamenilor, sau produse care se livreaza in loturi mici. Procedeul, evident, nu se poate aplica in cazurile in care se impun metode de analiza distructiva.

b) Inspectia prin metode selective (control prin sondaj), care consta din extragerea din lot a unui esantion reprezentativ in vederea inspectiei. O metoda selectiva de control bine proiectata permite confirmarea calitatii loturilor produselor si identificarea loturilor care nu se incadreaza in conditiile de calitate.

Lotul este o cantitate determinata dintr-un produs de acelasi fel, care a fost fabricat in aceleasi conditii, cu aceleasi utilaje, din aceleasi materii prime.

Esantionul este o submultime a lotului, extrasa dupa criterii bine stabilite, pentru a servi la determinarea calitatii lotului. Pentru ca esantionul sa oglindeasca fidel calitatea lotului, lotul trebuie sa fie cat mai uniform, iar esantionul sa fie prelevat la intamplare, astfel ca fiecare unitate de produs sa aiba aceeasi probabilitate sa fie extrasa. Proba se defineste la fel cu esantionul, dar expresia se foloseste pentru selectia din lot care se supune incercarilor de laborator.

Controlul prin esantionare permite reducerea volumului de munca si a costurilor controlului si luarea mai rapida a deciziilor de acceptare sau respingere. Desi nu asigura o protectie absoluta impotriva erorilor, riscul poate fi fixat intre anumite limite in etapa proiectarii controlului.

Furnizorul si clientul trebuie sa negocieze cu ocazia contractarii limita calitatii acceptabile (AQL), nivelul de control (Nc), marimea lotului (N) si planul de control.

1.Nivel de calitate acceptabil si nivel de calitate tolerat.

Controlul (inspectia) stabileste daca proportia de exemplare necorespunzatoare (p) pe care o contine un lot de produse este sub un anumit nivel po care a fost stabilit luand in calcul si aspectele de ordin economic.

Daca p ≤ po, lotul se considera corespunzator prescriptiilor si se accepta.

Daca p > po lotul se considera necorespunzator si se respinge.

|

Controlul, insa, nu ofera o certitudine ci doar o prezumtie la un anumit nivel de probabilitate, probabilitate ca acceptarea sau refuzul lotului se face conform criteriilor de mai sus. Aceasta probabilitate defineste riscul furnizorului si riscul beneficiarului.

Probabilitatea ca lotul sa fie respins considerand ca prima ipoteza nu este valabila, desi in realitate p ≤ p0 este riscul furnizorului ( Probabilitatea ca lotul sa fie acceptat pe considerentul ca a doua ipoteza nu este adevarata, desi, in realitate p > p0, constituie riscul beneficiarului (

Marimea riscurilor se fixeaza functie de natura produsului si implicatiile economice ale erorii de a accepta sau a respinge lotul. Astfel, cand deficientele calitative nu duc la consecinse grave in timpul utilizarii si nu influenteaza sensibil situatia economica a beneficiarului, α se stabileste la valori mici. In situatia contrara, se fixeaza mic, ceea ce creste cheltuielile producatorului, dar micsoreaza, in schimb, pierderile economice ale beneficiarului si poate preveni consecinte precum afectarea sanatatii consumatorului si afectarea mediului.

Procentul maxim de obiecte defecte la care un lot inca se considera acceptabil din punct de vedere al calitatii medii este definit ca nivel (limita) de calitate acceptabil (AQL), sau fractiune defecta acceptabila p1. Deci p1 este o valoare cuprinsa intre 0 si p0, 0 ≤ p1 < p0, pentru care respingerea lotului ca necorespunzatoare determina pierderi economice maxime. Probabilitatea de acceptare a lotului este foarte mare, avand valoarea 1 -

Nivelul de calitate tolerat (TQL) reprezinta valoarea p2, situata intre fractiunile p0 < p ≤ 1, pentru care acceptarea lotului determina pierderi economice maxime. Loturile care prezinta valoarea p2 se considera necorespunzatoare si beneficiarul le accepta cu o probabilitate foarte mica, cel mult egala cu

Nivelul calitatii acceptabile se exprima ca procentul maxim de obiecte defecte la 100 de exemplare, pentru care lotul se considera acceptat din punct de vedere al calitatii medii. AQL se stabileste functie de importanta caracteristicii. Astfel la control prin atribute AQL are valorile urmatoare:

-pentru caracteristici critice - intre 0,1 si 0,4 %;

-pentru caracteristici importante - intre 0,4 si 1 %;

-pentru caracteristici secundare - intre 1 si 4 %;

-pentru caracteristici minore - intre 4 si 10 %.

Nivelul de control

Nivelul de control Nc se foloseste pentru caracterizarea exigentei verificarilor si stabileste relatia dintre marimea lotului N si marimea esantionului n. Exista trei nivele si anume: verificare normala, verificare severa si verificare redusa, ele permitand diferentierea marimii riscului si a costului controlului si respectiv a receptiei atunci cand controlul serveste pentru receptie. NcI inseamna un esantion mic si un risc mare de acceptare a loturilor defecte, iar NcIII inseamna esantion mare si risc mic. Cel mai folosit este, de regula, nivelul NcII.

3 Planul de control prin sondaj

Planul de control reprezinta sinteza parametrilor statistici necesari esantionarii (AQL, n) si a deciziei de acceptare sau de respingere functie de numarul de acceptare (A) si numarul de respingere (R). Numarul de acceptare (A) este numarul maxim de rebuturi din esantion care conditioneaza acceptarea lotului, iar numarul de respingere (R) este numarul minim al defectelor la care lotul este respins.

a). Planul de control consta in stabilirea urmatoarelor:

- tipul controlului, prin atribute sau prin masurare;

- tipul sondajului (esantionarii), simplu, dublu sau multiplu;

- conditiile de receptie stabilite de furnizor si beneficiar, respectiv marimile AQL,TQL, si care permit determinarea parametrilor planului.

Tipurile de sondaj (esantionare) se definesc astfel:

- Esantionarea simpla consta din extragerea unui singur esantion n dupa controlul caruia se ia decizia de acceptare sau respingere, dupa cum numarul de exemplare defecte (K) din esantion este mai mic sau egal K ≤ A ori este mai mare decat numarul de acceptare (A).

- Esantionarea dubla consta din extragerea unui esantion n dupa care, pe baza informatiilor obtinute, se hotareste acceptarea lotului sau extragerea unui nou esantion n; concluzia de acceptare sau respingere se face pe baza informatiilor furnizate de suma celor doua esantioane.

- Esantionarea multipla decurge ca si esantionarea dubla, dar in mai multe trepte (cu maxim 7 esantioane extrase).

b). Marimea esantionului n se determina prin metode statistice, functie de planul de control adoptat. In acest calcul se lucreaza cu functii statistice.

Marimea esantionului, determinata prin metode statistice, este stipulata, de regula, in standardul de calitate al produsului respectiv.

c). Nivelul de verificare a calitatii

Toate planurile de control au cate trei variante: normal, sever si redus.

In conditiile in care se foloseste acelasi nivel de calitate acceptabil (AQL) si acelasi nivel de control (Nc), diferentele intre cele trei grade de severitate sunt:

- planurile de verificare severa se deosebesc de cele normale prin numarul de acceptare si numarul de respingere mai mici, efectivele esantioanelor fiind aceleasi;

- planurile de verificare redusa se deosebesc de cele normale si de cele severe prin numarul de acceptare si cel de respingere mai mari, dar si prin efectivul esantioanelor, care este mult mai mic.

Pentru inceput este indicat sa se foloseasca un plan cu exigenta normala. Trecerea la alte grade de severitate se face in urmatoarele conditii:

- se trece de la verificarea normala la cea severa atunci cand din 5 loturi verificate succesiv doua au fost respinse;

- se trece de la verificarea normala la cea redusa atunci cand 10 loturi consecutive sunt admise si numarul total de defecte din esantioanele celor 10 loturi este mai mic sau egal cu un anumit numar limita dat;

se trece de la verificarea redusa la cea normala atunci cand un lot este respins.

3. Fiabilitatea.

Fiabilitatea (reliability) este probabilitatea ca un produs sa isi indeplineasca fara defectari functiile sale specifice intr-o anumita perioada de timp, intr-un ansamblu de conditii de functionare dinainte precizate. Conceptul de fiabilitate este cunoscut de foarte mult timp, dar termenul este ceva mai recent, inlocuindu-l pe cel vechi de "siguranta in functionare". Fiabilitatea este o caracteristica a produselor de lunga folosinta.

Notiunea de fiabilitate difera, asadar, ca semnificatie, de notiunea de calitate prin aceea ca prin calitate se face referire la un anumit moment, cel mai adesea momentul zero al vietii produsului, in timp ce fiabilitatea reflecta o evolutie a calitatii in timp.

Conceptul de fiabilitate este inseparabil de capacitatea produsului de a fi reparat (repus in functiune) dupa defectare, definita prin mentenabilitate.

Mentenabilitatea este probabilitatea ca un sistem sa fie repus in stare de functionare intr-o perioada de timp data. Ea cuantifica proprietatea de mentenanta, adica a activitatii de mentinere a caracteristicilor de calitate ale unui sistem, structuri sau produs.

Teoria fiabilitatii se bazeaza pe utilizarea unor parametri probabilistici, variabile aleatoare discrete (de exemplu numarul de defectiuni intr-un interval de timp dat) si variabile aleatoare continue (cum sunt durata functionarii pana la defectarea unei componente si durata de functionare intre doua defectari succesive).

Cuantificarea fiabilitatii se poate realiza cu ajutorul functiei de repartitie a evenimentului "defectare" F(t). Probabilitatea ca intre momentele 0 si t sa nu apara nici o defectare, adica fiabilitatea produsului respectiv, este complementul pana la 1 al functiei F(t):

R(t) = 1 - F(t)

Daca un produs este alcatuit din n piese in serie, in care defectarea oricareia dintre piese poate conduce la defectarea intregului echipament, presupunand ca defectarea oricareia din componente este independenta de defectarea celorlalte, probabilitatea ca echipamentul sa supravietuiasca fara defecte unui moment oarecare t este data de relatia:

R(t) = R1(t).R2(t) . . Rn(t)

Defectarile componentelor produselor, in raport cu modul in care se produc, pot fi:

a) Defecte catastrofice, defecte care se produc atunci cand componente ale produsului devin brusc si complet inactive sau manifesta spontan o modificare de mari proportii a caracteristicilor. Ele apar ca o avarie spontana, fara simptome anterioare.

b) Defecte prin uzura, care se deosebesc de cele catastrofice prin ceea ca sunt anuntate de deteriorari la inceput usoare, care se agraveaza pe masura invechirii produsului.

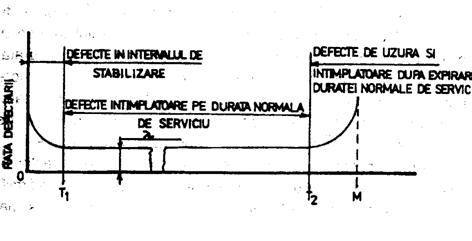

Prin reprezentarea grafica a ratei defectarii functie de durata de viata T a produselor pentru un esantion relativ mare se obtine o curba de forma celei din fig.

Fig. Variatia ratei defectarii cu durata de viata

Pana in momentul T1 are loc defectarea componentelor calitativ inferioare; aceasta este perioada de stabilizare sau amorsare. Urmeaza perioada T1 - T2 in care produsele se pot utiliza cel mai eficient; aceasta este perioada utila de viata cand rata defectarilor este relativ constanta. Pentru aceasta perioada, legea exponentiala ofera o buna aproximare a conditiilor de functionare. Cand se ajunge la momentul T2 incepe sa se resimta efectele vechimii.

Functie de frecventa, defectele pot fi:

- defecte sporadice care reprezinta o schimbare nefavorabila brusca a produsului sau a componentelor sale si necesita actiuni de remediere pentru revenire la starea initiala;

- defecte cronice sunt modificari nefavorabile de lunga durata pentru a caror remediere trebuie operate schimbari in modul de realizare a produsului, de exemplu prin modificarea unui sistem nerealist de tolerante.

Problemele sporadice de calitate reclama aplicarea principiilor controlului, in timp ce problemele cronice aplicarea principiilor moderne de 'perfectionare radicala', ceea ce corespunde conceptului modern de asigurare si management al calitatii.

4. Managementul calitatii

Calitatea nu poate fi asigurata numai prin verificare. Ori cat de stricta, verificarea conduce numai la separarea produselor bune de cele care nu indeplinesc conditiile de calitate. Controlul in sine al loturilor de produse nu imbunatateste calitatea unui produs, cu atat mai mult cu cat deficientele care se depisteaza se pot datora problemelor din fabricatie, dar si lipsurilor din proiectare, aprovizionare, desfacere, transport etc. In realizarea produselor de calitate trebuie implicata deci intreaga organizatie producatoare. Au fost adoptate in acest scop metode de organizare care asigura integrarea tuturor factorilor care influenteaza calitatea produsului sau serviciului oferit de o firma. Controlul calitatii devine astfel o parte a unui sistem mai amplu si mai complex.

Dezvoltarea productiei de mare serie si a comertului international care a caracterizat ultima suta de ani a fost insotita de cinci etape ale modalitatii de organizare a activitatilor care privesc calitatea marfurilor produse. Desigur, aceste etape nu sunt separate net, ci ele se interpatrund, iar etapele anterioare se regasesc intr-o anumita forma in etapele urmatoare, care le integreaza. Cele cinci modalitati de organizare folosite de intreprinderile producatoare au fost urmatoarele:

- inspectia calitatii;

- controlul calitatii prin metode statistice;

- sistemul de asigurare a calitatii;

- sistemul de management al calitatii;

- managementul calitatii totale (TQM).

Inspectia calitatii, prezentata anterior, a aparut la inceputul secolului XX, legat de principiile lui Taylor de organizare a muncii. Diviziunea muncii a dus la separarea celor care executa de cei care controleaza.

Accentul era pus pe verificarea produsului finit, pe identificarea si separarea produselor necorespunzatoare si nu pe controlul procesului de fabricatie care sursa principala a neconformitatilor. Inspectia avea, deci, un rol pasiv in eliminarea produselor neconforme. Gradul de implicare in problemele de calitate a personalului era redus, fiind implicati numai sefii de echipa si inspectorii de calitate.

Controlul calitatii prin metode statistice au aparut si s-au dezvoltat in deceniile 3 - 5 ale secolului XX, ca urmare a lucrarilor lui Shewart, Deming si Juran. Se foloseau metode de control statistic, controlul prin sondaj, ceea ce a dus la reducerea costurilor controlului. Conceptul cheie a fost AQL, asa cum a fost definit si in capitolele anterioare. In urma controlului se actiona pentru reglarea procesului de obtinere a produsului, potrivit unui ciclu in patru faze: planificare, executie, verificare, actiune.

Si in acest caz, gradul de implicare al personalului era redus, la nivelul controlorilor tehnici, al inginerilor, al specialistilor in calitate.

Sistemul de asigurare a calitatii a aparut in SUA in deceniul 6 al secolului XX, promotorul sau fiind J. M. Juran. In cadrul sistemului accentul este pus pe prevenirea defectelor prin contributia tuturor compartimentelor cu atributiuni in domeniul calitatii, a intregului lant de la proiectare pana la client.

Asigurarea calitatii este ansamblul de actiuni planificate si sistematice necesare pentru a da increderea ca un produs sau serviciu va satisface conditiile de calitate specificate.

Asadar, in timp ce calitatea se refera la un anumit produs si la un moment dat, asigurarea calitatii se refera la capacitatea producatorului in sine de a produce marfuri de un anumit nivel calitativ.

Se defineste ca sistem al calitatii ansamblul de structuri organizatorice, responsabilitati, proceduri, procese si resurse care au ca scop asigurarea calitatii.

Actiunile componente ale asigurarii calitatii implica toate etapele de realizare a produsului, cum sunt cele de planificare/proiectare, de realizare, de control, de optimizare a realizarii produsului in conditiile de calitate impuse, de vanzare, asistenta tehnica, intretinere, scoatere din uz etc. Prin sistemul de asigurare a calitatii, planificarea si realizarea calitatii devine responsabilitate a tuturor salariatilor organizatiei.

Conceptul de asigurare a calitatii inseamna doua atributii importante si anume:

- determinarea din timp a neconformitatilor si intreprinderea de actiuni corective printr-o functie de verificare realizata de personal de specialitate;

- prevenirea abaterilor si defectiunilor potentiale, atributie a conducerii organizatiei care prin personalul desemnat selecteaza, aplica, suparavegheaza aplicarea sistemului de asigurare a calitatii si analizeaza eficienta economica a sistemului adoptat.

Un sistem de asigurare a calitatii adecvat ales si aplicat duce nu doar la realizarea ocazionala a produselor de calitate ci si la repetabilitatea realizarii, prin corelarea problemelor de calitate din toate etapele ciclului de obtinere si de viata al produselor.

Realizarea sistemului de asigurare a calitatii se materializeaza, pe plan organizatoric in intreprindere, prin:

- stabilirea documentelor necesare desfasurarii activitatilor care concura la realizarea produselor la nivelul calitativ stabilit, documente care stabilesc ce, cum, cand, cu ce si de catre cine trebuie facut, responsabilitatea tuturor celor implicati, verificarea actiunilor intreprinse si aplicarea corectiilor necesare. Documentele principale ale sistemului calitatii sunt manualul de calitate si procedurile elementelor sistemului. In esenta, manualul calitatii stabileste modul de coordonare a factorilor interni angajati in realizarea calitatii, iar procedurile sunt directivele pentru personalul implicat in realizarea actiunilor pentru realizarea functiunilor de calitate.

- efectuarea de audituri periodice in vederea analizarii modului de respectare a sistemului calitatii adoptat, a eficientei lui, a necesitatii unor modificari.

Metodele aplicate pentru asigurarea calitatii, organizatia aferenta si imbunatatirea lor continua constituie managementul calitatii.

Sistemul de asigurare a calitatii a facut obiectul standardelor internationale din familia ISO 9000 care au fost preluate si in standardizarea romana. In anii 2000 - 2001 au aparut standardele ISO 9000 in noua versiune care se refera la sistemul de management al calitatii, preluate si ele in standardizarea romana.

Sistemul de management al calitatii face trecerea de la sistemul de asigurare a calitatii la managementul calitatii totale(TQM). Potrivit standardului ISO 9000:2000 sistemul de management al calitatii si metodele de excelenta, adica TQM, au la baza principii comune.

Obiectivul managementului calitatii, ca parte a managementului general al intreprinderii, este imbunatatirea performantelor intreprinderii, cu politica de calitate orientata spre imbunatatirea continua.

Activitatile sunt abordate procesual, iar organizatia este tinuta sub control in domeniul calitatii. Gradul de implicare a organizatiei este total, asa cum este si cel al colaboratorilor din amonte si aval care au implementat si ei sistemul calitatii.

Managementul calitatii totale (TQM) este un concept aparut in SUA in deceniile 8 si 9 ale secolului trecut, promotori fiind Feigenbaum, Crosby, Deming, Juran. Calitatea totala este obiectivul, iar managementul este mijlocul de atingere a acestui scop.

Elementele calitatii totale sunt:

-adaptarea produsului la nevoile clientului (evitarea noncalitatii, adica a situatiilor de caracteristici sub valorile din specificatie);

-performantele (evitarea tolerantelor mari, a dispersiei valorilor indicatorilor);

-competivitatea (raportul optim pret/calitate);

-termenele respectate (a termenelor de livrare, dar si in cazul raspunsului la solicitarile clientilor, reducerea timpului de creare a produselor noi).

Conceptele cheie ale TQM sunt "excelenta", "depasirea asteptarilor clientilor", "zero defecte".

Gradul de implicare al organizatiei si in primul rand al managerului de varf, precum si al intreprinderilor colaboratoare este total.

Managementul calitatii totale integreaza toate celelalte concepte anterioare.

Expertiza merceologica, parcurgand traseul de viata al produsului pana in momentul depistarii unor deteriorari sau modificari de calitate, urmareste adesea si parcursul produsului in intreprinderea producatoare, incepand cu rolul si responsabilitatea conceptiei si proiectarii, continuand cu aceea a aprovizionarii, productiei si a celorlalti factori, pana la inspectia de calitate si receptie, adica elementele sistemului de calitate sau ale managementului calitatii.

5. Certificarea calitatii

Existenta pe piata a unui numar mare de produse noi, unele din ele de mare complexitate, obtinute prin tehnologii noi, din materii prime noi, uneori sintetice, a determinat solicitarea din partea clientilor a unor garantii obiective pentru a avea incredere in calitatea produselor si serviciilor pe care le cumpara. Garantia obiectiva si increderea se realizeaza prin certificarea conformitatii produselor si serviciilor, certificare ce astfel a devenit un factor important al dezvoltarii schimburilor comerciale si al protectiei consumatorilor.

Certificarea calitatii implica doua sisteme:

- certificarea produselor, serviciilor, personalului si sistemului calitatii;

- acreditarea organismelor abilitate sa emita certificate de conformitate.

Certificarea conformitatii se defineste drept atestarea de catre un organism neutru acreditat ca un produs, un proces sau un serviciu este conform cu specificatiile de referinta, care poate fi un standard, o norma sau un document tehnic.

Acreditarea reprezinta recunoasterea oficiala a competentei unui organism de certificare. Pentru ca procesul de acreditare sa se desfasoare intr-un cadru unitar, au fost elaborate standardele europene EN seria 45000. Aceste standarde au fost adoptate si in Romania, si sunt simbolizate SR EN 45001 si in continuare.

Exita si posibilitatea ca pentru anumite produse furnizorul sa declare conformitatea produsului pe proprie raspundere. Standardul EN 45014 stabileste criteriile generale pentru declaratia de conformitate a furnizorului prin care acesta declara pe propria raspundere ca un anumit produs este in conformitate cu un document de referinta, standard sau act normativ. In sensul celor de mai sus, furnizor poate fi un producator, importator, distribuitor, prestator de servicii etc, iar declaratia de conformitate poate avea forma unui document, a unei etichete sau o alta forma echivalenta, aplicata pe un catalog, factura sau pe instructiunile de utilizare.

In cadrul procedurii de certificare, principalele caracteristici ale produsului sunt determinate in laboratoare acreditate, iar rezultatele sunt comparate cu specificatiile, standardul ori norma tehnica. Organismul de certificare, in baza rezultatelor acestor analize poate emite certificatul de conformitate si marca de conformitate.

Certificatul de conformitate este documentul emis pe baza regulilor sistemului de cerificare, prin care se atesta ca un produs ori serviciu este in conformitate cu un standard sau un alt normativ.

Aceasta se deosebeste de certificatul de calitate care consemneaza existenta unui anumit nivel calitativ al produsului si care este eliberat in primul rand de catre producator.

Marca de conformitate este un semn distinctiv protejat, emis pe baza regulilor sistemului de certificare, care atesta ca produsul sau serviciul respectiv este realizat conform cu documentul de referinta. In Romania exista marca de conformitate CS (conformitate nationala), care se reproduce in eticheta produsului respectiv.

In cadrul sistemului de certificare a conformitatii se compara produsul supus certificarii cu documentul de referinta relevant si nu cu alte produse. Certificatul emis nu semnifica faptul ca produsul este mai bun decat alte produse care eventual nu au certificatul, ci faptul ca produsul indeplineste conditiile de calitate impuse, marind increderea clientilor potentiali in produsul respectiv.

Atat in Uniunea Europeana, cat si in Romania, cerificarea calitatii este, din punct de vedere al obligativitatii, de doua feluri:

- certificare obligatorie, pentru produsele care fac obiectul unor reglementari obligatorii pe pran national (legi) sau european (directive), adica produsele din asa numitul "domeniu reglementat". Astfel sunt, de exemplu, produsele care pot afecta viata, sanatatea sau securitatea oamenilor ori mediul inconjurator ("cerintele esentiale" prevazute in Directivele europene de armonizare).

- certificare voluntara, pentru celelalte produse sau servicii ("domeniu nereglementat"). Chiar daca aceste produse nu fac obiectul unor reglementari pentru a fi puse pe piata, intreprinderile le supun procedurii de certificare pentru a-si mentine sau extinde piata, deoarece certificarea confera increderea ca produsele sau serviciile sunt de calitate.

Documentele de certificare a calitatii, intocmite de o terta parte neutra acreditata pot fi documente esentiale in expertiza calitatii si in special in expertiza merceologica judiciara.

Posibilitatea certificarii conformitatii este strans legata de existenta unor laboratoare acreditate. Acestea sunt laboratoarele luate in considerare si de expertiza.

Certificarea de conformitate se poate referi nu numai la un anumit produs ci si la intregul sistem al calitatii din organizatie, sistem care asigura ca produsele sau serviciile organizatiei sa fie conforme cu asteptarile cumparatorilor.

In atestarea calitatii produselor, pe langa certificate, dar nu in locul acestora, se pot folosi si alte documente, cum sunt buletinele de analiza in care se precizeaza detaliat anumite caracteristici fizice, chimice, mecanice etc. ale produsului si care pot fi eliberate de laboratoarele proprii ale furnizorului sau de catre terti.

Omologarea produselor, definita ca acceptarea oficiala a unui tip de produs si aprobarea producerii lui (in serie), este echivalenta ca notiune cu certificarea, in sensul ca ambele presupun interventia in relatia furnizor-client a unei parti neutre care efectueaza o evaluare obiectiva a calitatii.

Operatiunea de omologare cuprinde activitati pe baza carora o comisie special constituita declara in scris ca produsul sau serviciul respectiv intruneste toate cerintele prevazute intr-un standard sau in alte specificatii tehnice.

Din comisia de omologare fac parte reprezentanti ai producatorilor, consumatorilor, laboratoarelor acreditate pentru testare, unitatilor de cercetare - proiectare etc. Documentul eliberat de comisia de omologare este certificatul de omologare in care se confirma nivelul calitatii ce devine referinta pentru calitatea produselor realizate in serie.

Pentru produse de mare importanta pentru toate tarile membre, cum sunt, de exemplu autovehiculele, Uniunea Europeana are directive de omologare comunitara, "omologarea de tip".

In general, omologarea in sensul ei clasic, pe baza unui document de recunoastere restransa, documentatia pe baza careia a fost realizat produsul, tinde sa fie inlocuita prin certificarea sau omologarea de tip, la care documentatia de referinta este un document recunoscut pe scara larga, asa cum sunt standardele nationale sau internationale.

Garantia calitatii produselor si serviciilor este responsabilitatea juridica si economica a producatorului, carausului si a unitatii comerciale fata de consumator pentru calitatea produselor sau serviciilor, intr-o perioada de timp prestabilita.

In Romania, exista trei modalitati legale de garantare a calitatii si anume termenul de garantie, termenul de valabilitate si durata de utilizare normata.

Termenul de garantie este intervalul de timp in cadrul caruia remedierea sau inlocuirea peodusului sau serviciului se realizeaza pe seama si cheltuiala producatorului sau prestatorului serviciului, daca deficienta de calitate nu este cauzata de folosirea neadecvata de catre client.

Certificatul de garantie confirma calitatea produselor de folosinta indelungata. Stabilirea termenului de garantie se face prin acte normative sau prin contract. Momentul inceperii termenului de garantie este vanzarea produselor catre client sau, in cazul instalatiilor sau masinilor complexe, punerea in functiune.

Raspunderile garantiale ale celor trei parteneri care participa la circuitul tenhic al produsului sunt urmatoarele:

-producatorul raspunde direct pentru viciile ascunse pe toara perioada termenului de garantie, dupa care are o raspundere morala;

-carausul raspunde pentru mentinerea calitatii produselor transportate de la furnizor la beneficiar;

-unitatea comerciala raspunde pentru viciile aparente.

Perioada de utilizare normata este intervalul de timp in care produsul isi mentine nemodificate toate caracteristicile functionale, in conditiile de utilizare, depozitare si transport stabilite prin documente tehnico - economice.

Perioada de functionare normata este specific fondurilor fixe si are functia de limitare in timp a raspunderii pentru viciile ascunse.

Termenul de valabilitate este intervalul de timp in care produsele isi pastreaza nemodificate toate caracteristicile calitative initiale. Momentul inceperii termenului de valabilitate este data de fabricatie.

Termenul de valabilitate este specific produselor alimentare, chimice, cosmetice, medicamentelor etc. Comercializarea produselor cu termenul de valabilitate expirat este interzisa si se pedepseste conform legii.

5.1. Certificarea conformitatii in Uniunea Europeana

Tratatul de la Roma (1958) de constituire si amendamentele din 1987 la Actul unic european stabilesc liniile directoare ale Uniunii in vederea realizarii pietii interioare cu circulatia libera a marfurilor si serviciilor. In acest sens, Tratatul impune apropierea dispozitiilor legislative ale membrilor Uniunii privind functionarea pietei comune. Din aceasta dispozitie decurg directivele de armonizare tehnica ale Uniunii.

Documentul fundamental privind abordarea globala in materie de evaluare a conformitatii este Rezolutia Consiliului Comunitatilor Europene din 1989. Aceasta "abordare globala" are drept scop mentinerea increderii reciproce intre statele membre si crearea increderii in activitatea producatorului si in organismele de certificare si acreditare. Cateva din principiile fundamentale ale rezolutiei sunt:

- asigurarea unei abordari coerente in legislatia comunitara a fazelor procesului de evaluare a conformitatii, a criteriilor de desemnare si certificare a organismelor care intervin in proceduri si utilizarea marcii C.E.;

- utilizarea generalizata a standardelor europene privind asigurarea calitatii (EN 29000), crearea de sisteme de acreditare, aplicarea de tehnici de intercomparare;

- promovarea de acorduri de recunoastere reciproca in materie de certificare si incercari in interiorul Uniunii si cu terte tari.

Potrivit ideii de dereglementare din legislatia comunitara, in domeniul certificarii de conformitate este dominanta tendinta ca performantele si caracteristicile de calitate sa nu fie impuse din afara, ci ele sa ramana exclusiv in competenta producatorului care, insa, este obligat sa declare onest aceste performante si caracteristici. Trebuie, totusi, respectate cerintele esentiale prevazute in directivele sau standardele europene obligatorii. Intre aceste cerinte esentiale, obligatorii, se gasesc cele privind protectia sanatatii si a mediului.

Pe langa directivele comunitare, si o serie de alte documente internationale stau la baza certificarii de conformitate. Asa sunt, de exemplu, normele emise de CODEX Alimentarius Comission, organ comun al WHO - FAO.

Procedurile de certificare a conformitatii ale Uniunii Europene sunt modulate pe diferite faze ale evaluarii intre care controlul intern, fabricatie, examinare de tip, conformitate cu tipul, asigurare calitate completa.

Organele care intervin in certificarea sistemelor de calitate sunt private, acreditate de organisme nationale si reunite in reteaua EQNET, creata in 1990.

In Uniunea Europeana, pentru produsele din "domeniul reglementat", care intrunesc "cerintele esentiale" prevazute in directivele UE se aplica marca "CE". Pentru produsele din "domeniul nereglementat" se aplica "marca de certificare". In acest sens a fost infintata Organizatia Europeana de Incercari si Certificare (EOTC). Existenta acestei organizatii, formata din grupuri nationale si internationale implicate in certificari in domeniu nereglementat, asigura recunoasterea reciproca a rezultatelor incercarilor si creaza un nivel ridicat al increderii in ele, elimina incercarile si certificarile repetate, ofera servicii descentralizate de evaluare a conformitatii.

Infrastructura europeana de acreditare si certificare mai cuprinde Organizatia Europeana pentru Promovarea Cooperarii intre Laboratoarele de Incercari EUROLAB si Cooperarea Europeana pentru Acreditare CEA. Aceste organisme coopereaza cu organismele internationale similare: Cooperarea Internationala in Acreditarea Laboratoarelor ILAC si Forumul Acreditarii Internationale IAF.

Pentru armonizarea evaluarii conformitatii in domeniul nereglementat se implementeaza acorduri de recunoastere reciproca si marci de conformitate comune. Sistemele de certificare si marcile de conformitate comune atesta conformitatea cu standardele europene armonizate. In acest fel a aparut Sistemul de Marci Europene prin care unui produs i se atribuie o singura marca europeana recunoscuta de toate statele membre. Astfel este, de exemplu, marca voluntara KEYMARK acordata de organisme independente care indeplinesc cerintele Sistemuli Marcii Europene CEN/CENELEC.

5. Certificarea calitatii in Romania

Constituirea si functionarea Sistemului national de certificare a calitatii in Romania sunt reglementate legal.

Sistemul national de certificare a calitatii cuprinde ansamblul organismelor de certificare a produselor si serviciilor, a organismelor de acreditare a laboratoarelor de incercari, a persoanelor si ansamblul laboratoarelor de incercari acreditate.

Sistemul este coordonat de Asociatia Romana de Standardizare ASRO, iar acreditarea este coordonata de Asocoatia Retelei Nationale de Acreditare RENAR. Ambele sunt persoane juridice de drept privat, de interes public. Laboratoarele acreditate sunt grupate in reteaua RELAR.

Organismele de certificare pot fi acreditate numai daca indeplinesc conditiile impuse prin standardele romanesti, in concordanta cu standardele internationale.

Certificarea conformitatii produselor, serviciilor si sistemelor calitatii se face, in Romania, dupa aceleasi reguli ca si in Uniunea Europeana. Se practica si in Romania certificarea obligatorie si cerificarea voluntara.

Pentru certificarea conformitatii cu standardele romane de referinta se foloseste marca SR, iar pentru certificarea conformitatii cu standardele de securitate de utilizeaza marca SR-S. Marca SR-S se refera la protectia vietii si sanatatii consumatorilor si la protectia mediului inconjurator. Marcajul se aplica pe produse, ambalaje, etichete sau pe documentele produselor.

Marca SR sau SR-S certifica faptul ca produsul respectiv satisface cerintele standardului acelui produs si ca produsul este controlat de catre producator si de catre ASRO, in calitate de organism independent, prin audituri la sediul producatorului si prin prelevare de probe de pe piata.

6. Probleme specifice ale determinarii calitatii loturilor de marfuri in expertiza merceologica.

Calitatea reala a unui lot de produse este conforma cu calitatea prescrisa cand dispersia valorilor caracteristicilor de calitate pentru toate componentele lotului se afla in limitele admise si deci calitatea medie a lotului este acceptabila.

Pe parcursul circuitului produsului pana la

consumator, numerosi factori actioneaza asupra

integritatii si nivelului calitativ al produsului. Sub

actiunea acestor factori si corelat cu natura produsului apar

modificari in timp ale proprietatilor produsului.![]()

Se poate afirma ca un produs are calitate normala cand pe tot parcursul prelucrarii si comercializarii se respecta conditiile tehnice impuse si se pastreaza proprietatile prescrise. Din acest punct de vedere calitatea unui lot de marfa poate fi privita sub doua aspecte:

- calitatea statica, adica nivelul real al calitatii, determinat intr-un moment dat al circulatiei produsului;

- calitatea dinamica, adica evolutia nivelului real al calitatii in timp, ca rezultat al interactiunii dintre produs si mediu.

Urmarirea calitatii dinamice presupune determinarea in momentul initial si in timp a proprietatilor dinamice ale produsului.

Definirea si urmarirea calitatii dinamice se aplica la stabilirea termenului de garantie, stabilirea si controlarea perisabilitatilor, organizarea transportului, a depozitarii si transportului mafurilor etc.

6.1. Metodologia generala de determinare a calitatii produselor in expertiza merceologica

Determinarea calitatii consta din masuratori, analize si incercari care se executa dupa o metodologie stabilita pentru evaluarea nivelului caracteristicilor de calitate ale produsului la un moment dat.

In cadrul expertizei merceologice determinarea calitatii are trei obiective si anume:

- stabilirea concordantei dintre calitatea reala si cea prescrisa a produsului;

- stabilirea masurii in care calitatea produsului corespunde cerintelor beneficiarului;

- compararea calitatii produsului cu starea anterioara.

Determinarea calitatii presupune parcurgerea unor etape descrise in continuare. Metodologia efectiva de determinare a calitatii se alege functie de felul spetelor expertizelor (degradare calitativa, denaturare, substituire), natura produsului (daca este un produs curent sau unul nou), destinatia produsului, daca e necesara determinarea calitatii unui produs singular sau a unui lot, daca determinarea trebuie sa se faca la furnizor sau la beneficiar.

a) Stabilirea criteriilor calitatii

Criteriile in functie de care se face aprecierea calitatii exprima cerintele de baza ale calitatii produselor. Criteriile de determinare a calitatii sunt functie de specificul produselor expertizate si la stabilirea lor trebuie sa se tina cont de urmatoarele criterii:

- sa aiba o valoare stiintifica recunoscuta si sa fie comparabile cu standardele;

- sa aiba caracter specific, diferentiat pe grupe de produse si pe produse.

Pot servi drept criterii de calitate caracteristicile dimensionale, estetice, comfortul in exploatare etc.

b) Selectionarea caracteristicilor de calitate

Din numarul mare de caracteristici ale unui produs, numai unele sunt esentiale din punct de vedere al definirii calitatii - caracteristicile de calitate.

Atunci cand determina calitatea, expertul este acela care trebuie sa selectioneze care din proprietatile produsului sunt caracteristici de calitate. La alegerea lor trebuie sa se asigure ca aceste proprietati sunt reprezentative si ca exista metode eficiente si usor de utilizat pentru determinarea lor, preferabil standardizate. In general, pentru determinarea calitatii in cadrul expertizei se apeleaza in primul rand la caracteristicile standardizate care se completeaza cu alte caracteristici cu valoare stiintifica ridicata dar nestandardizate.

Pentru ca determinarea calitatii sa fie cat mai exacta, ponderea caracteristicilor care se determina prin evaluari subiective trebuie sa fie redusa in raport cu cele masurabile.

Tinand cont de cele de mai sus, din lista tuturor caracteristicilor produsului se selecteaza cele care exprima cel mai pregnant calitatea produselor si creaza o imagine generala asupra calitatii. Apoi se completeaza si se coreleaza cu caracteristici mai analitice care pot releva deficientele care raman ascunse la studiul caracteristicilor generale.

c) Selectionarea indicatorilor de calitate

Indicatorii de calitate sunt expresia cantitativa a caracteristicilor de calitate.

In cazul caracteristicilor standardizate, criteriile pentru indicatorii de calitate vor fi cei prescrisi in standarde. Dar, adesea, caracterizarea calitatii numai prin acesti indici, cu un caracter pronuntat tehnic, nu este suficienta. De aceea se apeleaza la mai multi indicatori in asociere, ponderat cu coeficienti care exprima importanta acordata fiecareia din caracteristici in definirea calitatii. Se pot lua in considerare, asa cum s-a mai aratat, si caracteristici nestandardizate pentru care expertul singur isi fixeaza nivelurile de comparatie.

d) Determinarea calitatii reale a lotului de produse

Calitatea reala a unui lot de produse se determina cu metode organoleptice si cu metode de laborator. Obiectivitatea si exactitatea se asigura prin pregatirea probelor si efectuarea determinarilor in conditiile prescrise.

In raport cu dispersia caracteristicilor de calitate in masa unui lot de produse, lotul poate fi omogen sau eterogen. Alegerea celei mai potrivite metode de extragere a probelor este, din aceasta cauza, determinanta pentru determinarea corecta a calitatii produselor lotizate.

Pregatirea probelor pentru analiza sau pentru incercarile de laborator se face prin metode care depind de natura produselor si de tipul de determinare. Procedee de pregatire a probelor sunt omogenizarea, conditionarea etc.

Metodele si tehnicile de determinare a indicatorilor de calitate se clasifica dupa timpul necesar (rapide, lente), efect (distructive, nedistructive), consum de materiale, caracterul lor (standardizate, nestandardizate).

Este indicat ca in expertizele merceologice sa se foloseasca metodele standardizate. Se prefera, de asemenea, metodele simple, nedistructive, rapide si de mare exactitate.

In cazul expertizelor judiciare, metodele standardizate sunt singurele oficiale si care asigura comparabilitatea rezultatelor.

e) Prelucrarea, exprimarea si interpretarea rezultatelor

Exactitatea rezultatelor masuratorilor se asigura prin efectuarea unui sir de determinari repetate pentru fiecare caracteristica de calitate. Rezultatele sirului de determinari se prelucreaza statistic, conform cu prevederile standardelor. La exprimarea rezultatului sirului de masuratori pot inerveni o serie de parametri statistici ca:

- media aritmetica simpla, care reprezinta valoarea centrala in jurul careia se grupeaza valorile caracteristicii determinate;

- amplitudinea, care reprezinta diferenta dintre valoarea maxima si minima a sirului de determinari;

- media aritmetica ponderata;

- eroarea absoluta si relativa;

- abaterea medie patratica.

f) Controlul si reducerea erorilor de masurare

Erorile de masurare, definite ca diferentele dintre valorile rezultate din masurare si valorile de referinta de mare precizie, insotesc inevitabil orice masurare.

Erorile pot fi:

- erori intamplatoare, cauzate de imperfectiunea organelor de simt sau de variatiile conditiilor in care se efectueaza determinarile;

- erori sistematice, cauzate de imperfectiunea aparatelor sau metodelor folosite.

In expertiza merceologica, erorile pot influenta deciziile referitoare la calitatea produselor, de aceea ele trebuie reduse la minimul posibil. Exista doua cai de reducere a erorilor:

- efectuarea de determinari multiple si folosirea mijloacelor statistice pentru controlul erorii de masurare;

- determinarea cauzelor variatiei si eliminarea sau diminuarea lor.

Cresterea numarului de determinari are anumite limite impuse de costuri si de faptul ca o crestere substantiala a numarului de determinari, peste o anumita limita, duce la o reducere infima a erorii.

Informatii asupra cauzei variatiei se pot obtine prin descompunerea valorilor in elemente ale dispersiei. Metoda consta in descompunerea erorii unui sistem de masuratori in erori componente care se sistematizeaza dupa cauzele care le produc. Aceasta metoda se aplica atunci cand expertul trebuie sa aleaga din mai multe siruri de masuratori pe cel mai apropiat de valoarea reala, in special cand determinarile sunt efectuate de mai multe persoane, mai multe laboratoare, la date diferite.

g) Analiza factorilor care pot produce modificari ale indicatorilor de calitate ai produselor

Rezultatele determinarilor de laborator se interpreteaza pentru a se trage concluziile in raport cu speta si obiectivele expertizei.

Daca obiectivul este doar stabilirea calitatii reale a produselor, este necesara analiza comparativa a indicatorilor de calitate determinati si prescrisi. Daca expertiza are si sarcina de a stabili cauzele degradarii calitative, devine necesara si analiza principalilor factori din tehnologie sau din circulatia marfii care au implicatii asupra calitatii. Expertiza astfel efectuata permite si stabilirea responsabilitatilor pentru degradarea produselor. De asemenea se evidentiaza si eventualele implicatii pe care modificarile indicatorilor de calitate le au asupra comportarii in exploatare a produselor.

In cadrul unei expertize determinarea efectiva a calitatii produselor se poate efectua prin metode specifice, derivate din metodologia generala prezentata anterior. Metodele specifice se stabilesc in functie de spetele experizelor, natura si destinatia produsului, daca este un produs singular sau un lot de produse etc. De asemenea, metodologia specifica depinde si de locul pe care determinarea de efectuat a calitatii il ocupa:

- determinarea calitatii produselor de fabricatie curenta;

- determinarea calitatii produselor noi;

- determinarea calitatii comerciale a produselor.

Determinarea calitatii produselor de fabricatie curenta urmeaza, in linii mari, metodologia generala de determinare a calitatii.

Determinarea de catre expert a calitatii produselor de fabricatie curenta poate avea drept scop cunoasterea calitatii produselor la un moment dat, sau urmarirea calitatii produselor intr-un interval de timp. In toate cazurile, expertul trebuie sa stabileasca schema generala de determinare a calitatii (stabileste caracteristicile si indicatorii de calitate, modul de esantionare, numarul de determinari de executat pentru un parametru, metodele de determinare, succesiunea in timp a determinarilor) sa stabileasca limitele de toleranta si campul de imprastiere a indicatorilor de calitate, sa prelucreze datele obtinute si sa le interpreteze.

In cadrul schemei generale de determinare a calitatii trebuie sa se opteze preferabil pentru caracteristicile prescrise in standarde si pentru care exista metode standardizate de determinare.

Succesiunea in timp a efectuarii determinarilor trebuie stabilita astfel incat esantionul la dispozitie sa fie folosit cat mai judicios. Astfel, la inceput trebuie prevazute determinarile nedistructive, apoi cele cu consum mic de material si numai final, daca sunt necesare, determinarile distructive.

Atunci cand, in cadrul expertizei, se stabilesc limite de toleranta si campurile de imprastiere a valorilor caracteristice, se tine seama de urmatoarele:

- nu exista nici un produs ai carui indicatori de calitate sa se situeze in totalitate la nivel optim;

- abaterile unor indicatori de calitate in raport cu nivelul optim pot fi compensate partial sau total de abaterile cu efect favorabil asupra nivelului calitativ ale altor indicatori.

Prelucrarea, exprimarea si interpretarea rezultatelor sunt usurate prin 'metoda diferentei', adica inregistrarea unor valori de baza, urmata in continuare doar de stabilirea diferentelor in raport cu acestea.

6. Particularitati ale determinarii si analizei calitatii produselor noi

Determinarea si analiza calitatii unui produs nou trebuie sa tina cont de numerosi factori din multe domenii. Din aceasta cauza decizia privind introducerea in fabricatie a produselor noi obliga la o analiza comparativa de optimizare a variantelor existente, solutia fiind cel mai adesea un compromis intre posibilitatile si interesele producatorului, ale comerciantilor si cele ale utilizatorilor produselor respective. Acest compromis, care influenteaza direct calitatea produselor noi, poate fi, adesea, obiectul expertizei merceologice extrajudiciare.

a) Determinarea calitatii produselor noi

In vederea determinarii calitatii produselor noi este necesar intai sa se stabileasca in ce consta noutatea lor. Functie de elementele de noutate cu care produsele se prezinta in competitia pietii se stabilesc si modalitatile de determinare a calitatii, cu respectarea a doua cerinte:

- determinarea trebuie sa aiba caracter unitar, adica sa se foloseasca tehnici si metode de determinare admise pentru produse din aceeasi grupa de marfuri;

- determinarea trebuie sa aiba caracter obiectiv, adica sa se ia in considerare elemente prescrise in standardele produselor similare si rezultatele testelor de corespondenta ale acestora cu cerintele consumatorilor.

Determinarea calitatii produselor noi inseamna de fapt:

- stabilirea caracteristicilor de calitate care se vor cerceta la produsul nou;

- stabilirea metodelor de determinare;

- stabilirea nivelului minim de calitate pe care noul produs trebuie sa-l aiba.

La stabilirea calitatii este necesar sa se aleaga caracteristici care sa reprezinte exact calitatea produsului, sa fie operative si sa necesite conditii de determinare usor realizabile.

Adesea determinarea calitatii produsului nou consta in compararea caracteristicilor atat nominale cat si reale cu caracteristici similare ale unor produse de referinta.

b) Analiza calitatii produselor noi

Atunci cand se hotareste introducerea unui produs nou in fabricatie, el trebuie supus unei analize, pentru a se stabili competivitatea lui tehnica, economica si sociala. Expertize merceologice extrajudiciare se pot efectua pentru a verifica oportunitatea fabricarii unor produse noi.

Expertizele trebuie sa stabileasca daca produsele noi corespund cerintelor beneficiarilor si in ce masura raspund exigentelor cu care sunt confruntate pe intregul lor circuit tehnic, inclusiv transportul, manipularea, depozitarea si comercializarea lor.

Analiza produselor noi urmareste sa stabileasca si masura in care, din faza de cercetare - proiectare, au fost adoptate solutii care sa corespunda exigentelor si impune efectuarea modificarilor si completarilor necesare. Analiza calitatii unui produs nou presupune analiza valorii sale de intrebuintare. Realizarea unui produs este justificata daca satisface o anumita nevoie, adica are o valoare de intrebuintare. Valoarea de intrebuintare este suma unor componente, numite functii (valori de intrebuintare elementare). Analiza valorii de intrebuintare se face in mod riguros prin analiza functiilor produsului.

Analiza realizeaza o serie de obiective care se pot grupa astfel:

- analiza calitatii produsului propriu zis, cu stabilirea si analiza functiilor de baza ale noului produs, respectiv ale complexului pe care acesta il formeaza impreuna cu ambalajul sau. In cadrul analizei calitatii propriu zise se examineaza sistemele la care participa produsul si pe baza aceasta functiile pe care trebuie sa le indeplineasca.

Sistemele la care noul produs participa cel mai adesea sunt:

- sistemul produs - om, a carui analiza permite stabilirea functiilor impuse de cerintele oamenilor cu care produsele vin in contact (utilizator si consumator, lucratori din comert, manipulanti etc) si adaptarea produsului la nevoile si posibilitatile oamenilor;

- sistemul produs - echipament, a carui analiza duce la stabilirea functiilor produsului care sa permita prelucrarea in continuare daca e cazul, transportul, depozitarea etc;

- sistemul produs - mediu a carui analiza permite stabilirea conditiilor optime pentru fiecare etapa a circuitului produsului (temperatura, umiditate, grad de poluare, grad de iluminare) astfel ca acesta sa-si mentina integritatea cantitativa si calitativa.

Numarul mare si varietatea mare de functii ale unui produs se grupeaza in functii obiective, subiective si auxiliare.

Functii obiective sunt acelea care contribuie in mod direct la asigurarea valorii de intrebuintare a produsului si pot fi masurate obiectiv si exprimate in unitati de masura bine definite. Astfel, in cazul unui produs alimentar, functia obiectiva este aportul de trofine care satisface nevoia fiziologica de hrana. In cazul articolelor de incaltaminte functiile obiective sunt definite prin cele de protectie si cea ortopedica.

Analiza functiilor obiective trebuie sa tina seama de modul de utilizare specific pe care il pot avea produsele. Astfel, daca produsele sunt destinate masei consumatorilor, ele trebuie sa satisfaca cerintele la nivel mediu al populatiei, dar daca produsele sunt destinate anumitor segmente de consumatori, cum sunt produsele alimentare dietetice, produsele de protectie, produsele pentru copii, produsele pentru sportivi, sau cele pentru handicapati trebuie sa se aiba in vedere cerintele specifice ale acestor consumatori.

Functii subiective sunt functii care participa direct la asigurarea valorii de intrebuintare, dar nu pot fi masurate in mod obiectiv. In cazul produselor alimentare, de exemplu, functiile subiective sunt reprezentate de proprietatile psihosenzoriale (olfactive, gustative, vizuale etc). La importanta functiilor subiective contribuie si rolul pe care acestea le au in perceptia consumatorului, in raport si cu traditia, educatia, varsta etc. La produsele nealimentare functia subiectiva tipica este functia estetica.

La analiza functiilor subiective se trateaza distinct sistemul produs - ambalaj, ambalajul avand uneori un rol determinant in achizitionarea produsului de catre consumator.

Functiile subiective se analizeaza corelat cu functiile obiective, astfel incat pe ansamblu sa se asigure valoarea de intrebuintare preconizata.

La unele categorii de produse, cum sunt cele de moda, vinurile, branzeturile insusirile psihosenzoriale, incluse in functiunile subiective, au o influenta atat de importanta, determinanta in formarea calitatii, incat ar putea fi considerate functii obiective, desi evaluarea lor obiectiva este dificila sau chiar imposibila.

Functiile auxiliare se refera la cerintele pe care produsul trebuie sa le satisfaca pe parcursul circuitului tehnico- economic. Ele contribuie in principal la realizarea a doua obiective si anume pastrarea calitatii produselor si realizarea cat mai usoara a operatiilor la care produsul este supus in circuitul sau de la producator la consumator. Si in acest caz sistemul produs-ambalaj poate constitui un exemplu. Analiza lui arata ca functia de protectie a produsului pe care o indeplineste ambalajul, fara sa concure la valoarea de intrebuintare a acestuia, este totusi de mare utilitate, deoarece asigura conservarea calitatii initiale a produsului.

- Analiza conditiilor de transport, manipulare, depozitare si pastrare ale produselor noi

Modul in care se face transportul marfurilor de la producator la beneficiar are o mare influenta asupra calitatii produselor, dar si asupra cheltuielilor si prin aceasta asupra eficientei economice a produselor. De aceea, la cercetarea produselor noi, aceste activitati legate de produse trebuie tratate intr-o conceptie unitara, ca o problema de optimizare: asigurarea miscarii marfurilor care trebuie sa ajunga la beneficiar in momentul si in cantitatea necesara, cu pastrarea calitatii, cu minim de cheltuieli si impact minim asupra mediului.

Analizele cerintelor fata de produs in raport cu procesele de depozitare si transport pot duce la necesitatea revizuirii conceptiei despre noul produs si a adaparii lui la conditiile si exigentele acestor procese.

Conditiile de transport si depozitare intervin in analiza raporturilor produs-mediu si produs-ambalaj. Analiza ia in considerare urmatoarele aspecte principale:

- Dimensiunea produselor si ambalajelor trebuie sa asigure folosirea cat mai completa a capacitatii mijloacelor de transport si a depozitelor. Un mijloc eficient in acest sens este modularea, sistem care s-a impus in special cu extinderea paletizarii si containerizarii.

Modularea consta in alegerea dimensiunilor produsului si ambalajului de prezentare astfel ca sa fie cuprinse de un numar intreg de ori in dimensiunile ambalajului de transport sau ale mijlocului de transport.

- Asigurarea conditiilor de pastrare a produselor, pentru pastrarea calitatii pe toata durata circulatiei lor tehnice. Se iau in discutie in special conditiile de mediu cum sunt parametrii din spatiile de depozitare de care trebuie sa se tina cont ca cerinta a produselor noi care se analizeaza.

- Rationalizarea operatiilor de manipulare, mijloc important atat de reducere a cheltuielilor, cat si de evitare a vatamarii produselor. Se realizeaza printr-o organizare adecvata, prin mecanizare si informatizare, prin amenajare adecvata a depozitelor, a rampelor, a mijloacelor de transport. Din punct de vedere al modului de realizare a produsului, acesta inseamna cerinte constructive care sa asigure protectia pe intregul circuit al produsului, cerinte dimensionale, prin incadrarea in prevederile prescriptiilor internationale si in conditiile impuse de mijloacele de transport si de manipulare, cerinte privind ancorarea si fixarea in mijloacele de transport, cerinte privind returnarea ambalajelor.

- Analiza respectarii legalitatii

La analiza calitatii produselor noi, trebuie sa se ia in considerare obligatiile rezultate din legislatia interna sau internationala in vigoare. In acest sens, trebuie analizate prevederile legislatiei pentru produsul sau grupa de produse care se cerceteaza si care se pot referi la:

- conditiile tehnice in care se realizeaza produsul (tipul de materii prime, caracteristicile tehnologice de fabricatie etc.);

- conditiile igenico-sanitare impuse tuturor celor care intervin in obtinerea produsului si concura la obtinerea unui produs salubru: materii prime, utilaje, forta de munca, mediu ambiant;

- conditiile de comercializare care se refera la restrictiile sau protectiile vamale, protectia marcilor de fabrica si a altor proprietati industriale si intelectuale.

Analiza respectarii legalitatii consta in compararea conditiilor si solutiilor propuse cu cele prevazute de legislatie. In cazul produselor pentru export, analiza se bazazea pe exigentele legislatiei zonelor cu care produsul va veni in contact pe circuitul sau pana la consumator.

In cadrul analizei respectarii legalitatii trebuie acordata atentia cuvenita prescriptiilor standardelor in vigoare.

- Analiza eficientei produsului nou.

Deteminarea eficientei economice a unui produs nou presupune evidentierea imbunatatirilor pe care le aduce produsul si calculul efectelor economice care se produc la aparitia noului produs la producator, la organizatiile comerciale si la consumator.

Eficienta economica se exprima cu ajutorul unor indicatori tehnici, economici si sociali cum sunt profitul, durata de recuperare a cheltuielilor de cercetare-proiectare, cresterea productivitatii muncii, reducerea consumurilor specifice, imbunatatirea caracteristicilor de calitate, cresterea volumului desfacerilor, cresterea eficientei economice la beneficiari.

Pe langa indicatorii de eficienta se mai au in vedere si urmatoarele aspecte:

- la producator

- masura in care noul produs se integreaza in dotarile existente si tehnicile de fabricatie;

- masura in care noul produs valorifica resursele existente si reduce poluarea mediului;

- masura in care noul produs aduce o imbunatatire a nivelului calitativ in raport cu produsele aflate in fabricatia curenta.

- la societatea de comercializare se analizeaza daca noul produs duce la simplificarea aprovizionarii, usurarea etalarii si vanzarii, returnabilitatea ambalajelor, reducerea cheltuielilor de circulatie, reducerea imobilizarilor de fonduri.

- la consumatori se analizeaza calitatea efectului obtinut prin folosirea noului produs, costul produsului, timpul si mijloacele necesare folosirii sau pentru pregatirea folosirii noului produs, posibilitatea valorificarii ambalajului si de evitare a poluarii mediului inconjurator, gradul de conservabilitate si conditiile tehnice necesare, nivelul de informare pe care il asigura eticheta sau ambalajul, cantitatea de produs aflata intr-o unitate de ambalaj.

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2025 - Toate drepturile rezervate -| |

|

|

|||

|

|||

|

|||

Referate pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||