| Biologie | Botanica | Chimie | Didactica | Fizica | Geografie |

| Gradinita | Literatura | Matematica |

Fizica

|

|

Qdidactic » didactica & scoala » fizica FIERUL SI ALIAJELE FIER-CARBON - sistemul metastabil fier-cementita |

FIERUL SI ALIAJELE FIER-CARBON - sistemul metastabil fier-cementita

Fierul

Fierul este elementul chimic cu cea mai mare importanta in ingineria mecanica, el stand la baza aliajelor cu cea mai larga raspandire in acest domeniu: otelurile si fontele.

Desi in scoarta terestra fierul are o pondere de 4,7% (fiind al doilea metal ca raspandire, dupa aluminiu), in natura el nu se gaseste in stare pura decat in cazuri foarte rare (in meteoriti si in unele formatiuni bazaltice) iar producerea sa pe cale industriala este foarte dificila, chiar si fierul tehnic pur obtinut pe cale electrolitica continand inca impuritati in proportie de 0,01 - 0,001%. Cele mai importante minerale care contin fier sunt magnetitul (Fe3O4, putand contine 45-70% Fe), hematitul (Fe2O3, 40-65% Fe), limonitul (Fe2O3.H2O, 30-60% Fe) si sideritul (FeCO3, 25-40% Fe).

Principalele proprietati fizice si mecanice ale fierului sunt prezentate in tabelele 1 si 2. Proprietatile mecanice pot sa varieze in functie de gradul de puritate si de granulatie. Cu cat grauntii sunt mai mici, cu atat limita de curgere, rezistenta la rupere si duritatea au valori mai mari.

Tabelul 1

Proprietatile fizice ale fierului pur

|

Proprietatea |

Valoarea si unitatea de masura |

|

Greutatea atomica |

|

|

Parametrul retelei cristaline: - aFeα la ≈ 20°C - aFeγ la 950°C |

|

|

Densitatea la 20° C |

7860 kg / m3 |

|

Temperatura de topire |

1538° C |

|

Caldura latenta de topire |

64,9 cal / g |

|

Coeficientul de dilatare liniara: - Feα (intre 100 . 600°C) - Feγ (intre 900 . 1100°C) |

(12,6 . 16) 10 -6 (° C) -1 ≈ 23,4 10 -6 (° C) -1 |

|

Conductibilitatea termica intre 0 . 800°C |

29 . 74 W/m∙°C∙s |

|

Rezistivitatea electrica intre 0 . 900°C |

mW∙mm |

|

Punctul Curie (modificarea proprietatilor magnetice) |

770° C |

Tabelul 2

Proprietatile mecanice ale fierului pur

|

Proprietatea |

Valoarea si unitatea de masura |

|

- Rezistenta la rupere la tractiune |

280 . 300 N / mm2 |

|

- Limita de elasticitate |

190 . 170 N / mm2 |

|

- Alungirea la rupere la tractiune |

|

|

- Gatuirea la rupere |

|

|

- Duritatea Brinell |

50 . 80 HB |

|

- Modulul de elasticitate |

210000 N / mm2 |

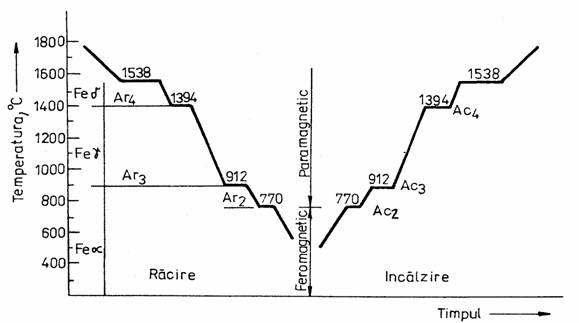

Curbele de racire si respectiv incalzire ale fierului, pentru viteze de racire si incalzire mici, sunt prezentate in figura 1.

Fig. 1 Curbele de racire si respectiv de incalzire pentru fierul pur

Aceste curbe prezinta discontinuitati (paliere) care marcheaza temperaturile corespunzatoare punctelor critice care delimiteaza domeniile de stabilitate ale formelor alotropice ale fierului. Temperaturile punctelor critice ale curbelor de incalzire sau de racire se simbolizeaza prin litera A urmata o litera care indica daca este vorba despre incalzire sau racire (c pentru incalzire, r pentru racire) si de cifre corespunzatoare diferitelor puncte de transformare.

La viteze de racire, respectiv incalzire mai mari, se constata aparitia unor diferente intre temperaturile punctelor critice de racire si incalzire ale fierului, fenomen numit histerezis termic.

Fierul are trei stari alotropice distincte:

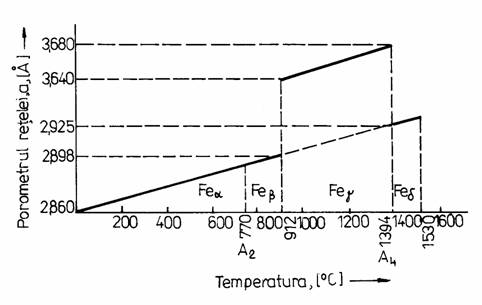

fierul a (Fea), stabil de la temperatura ambianta pana la 912 C, prezinta o structura cubica cu volum centrat (c.v.c.) si parametrul retelei a = 2,86 Å la temperatura ambianta. Pana la temperatura de 770°C (punctul Curie), Fea are proprietati magnetice, dupa care devine paramagnetic.

fierul g (Feg), stabil intre 912-1394 C, are o structura bazata pe celule elementare cubice cu fete centrate (c.f.c.), la temperatura de 912°C parametrul retelei fiind a = 3,64 Å. Intrucat reteaua c.f.c. este mai compacta decat cea c.v.c., transformarea Fea Feg va fi insotita de o contractie a metalului. Diferenta de compactitate determina si comportari diferite ale formelor alotropice in privinta cantitatii de elemente de aliere pe care le pot dizolva in reteaua lor cristalina.

fierul d (Fed), identic din punct de vedere structural cu Fea, dar stabil intre 1394 C si 1538 C. Valoarea parametrului de retea al Fed se poate determina prin extrapolarea cresterii valorii parametrului de retea al Fea pentru temperaturi mai mari de Ac

In figura 2 este prezentata evolutia parametrului de retea pentru diferitele forme alotropice ale fierului, in functie de temperatura.

Fig. 2 Variatia parametrului de retea al fierului cu temperatura

Datorita ductilitatii sale ridicate, fierul tehnic pur este utilizat pentru realizarea unor piese prin ambutisare adanca, iar datorita proprietatilor magnetice superioare, el se foloseste si in electrotehnica ca material magnetic moale, pentru fabricarea de elemente pentru electromagneti (miezuri si piese polare), de miezuri de transformator, ecrane magnetice, membrane telefonice etc.

2 Sistemul de aliaje fier-carbon

Dintre elementele chimice care se pot asocia cu fierul, carbonul are cea mai mare influenta, ducand la obtinerea unor aliaje cu proprietati foarte bune si reusind sa modifice semnificativ aceste proprietati chiar si atunci cand proportia sa in aliaj variaza relativ putin.

In aliajele fier-carbon, el se poate gasi sub una din urmatoarele forme:

dizolvat in Fea sau Feg; Fea poate dizolva pana la 0,0218%C la temperatura de 727 C, formand o solutie solida de carbon in Fea numita ferita (F), iar Feg poate dizolva pana la 2,11%C la temperatura de 1148 C, solutia solida de carbon in Feg fiind numita austenita (A).

in combinatie chimica cu fierul, formandu-se carbura de fier Fe3C, numita si cementita (Ce), care contine 6,67%C;

sub forma de grafit (carbon liber), obtinut prin descompunerea cementitei in conditii de temperatura ridicata, viteza de racire lenta etc., conform reactiei de grafitizare:

Fe3C 3 Fe + C (1)

Rezulta de aici ca grafitul este un constituent stabil, in timp ce cementita este un constituent metastabil, cei doi constituenti neputand, in conditii normale, sa se regaseasca in acelasi timp intr-o diagrama de echilibru fier-carbon.

Ca atare, combinatiile fierului cu carbonul trebuie studiate pe baza a doua diagrame de echilibru diferite: diagrama sistemului metastabil fier-cementita (Fe-Fe3C) si diagrama sistemului stabil fier-grafit (Fe-G).

2.1 Sistemul metastabil fier-cementita

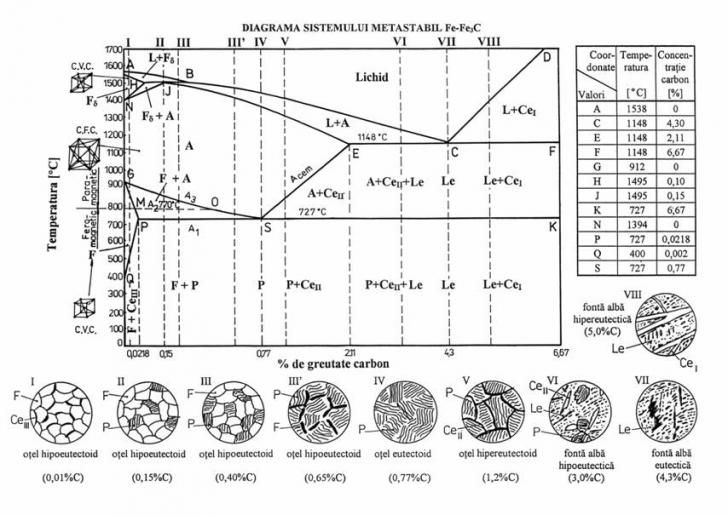

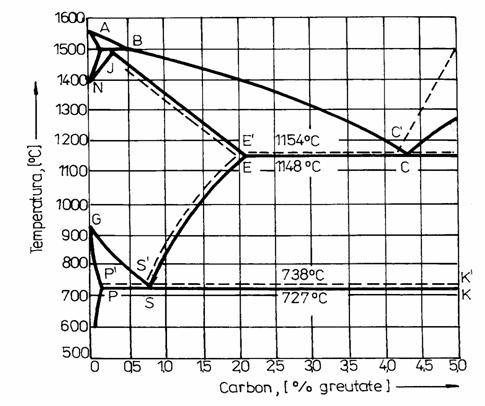

Diagrama de echilibru a sistemului metastabil Fe-Fe3C (fig. 3) face parte din categoria diagramelor caracteristice sistemelor de aliaje cu solubilitate totala in stare lichida si cu solubilitate limitata in stare solida.

Diagrama Fe-Fe3C nu prezinta importanta tehnica decat pana la o concentratie maxima de 6,67%C, corespunzatoare proportiei de carbon din cementita.

|

Fig. 3 Diagrama de echilibru a sistemului metastabil Fe-Fe3C

Linia lichidus a acestei diagrame este ABCD, iar linia solidus este AHJECFD.

De asemenea, diagrama include trei transformari de baza:

o transformare peritectica in punctul J (1495 C si 0,15 %C):

L + Fd A

o transformare eutectoida in punctul S (727°C si 0,77 %C):

A (F + Ce)

Amestecul mecanic obtinut in urma transformarii eutectoide si format din ferita si cementita se numeste perlita (P).

o transformare eutectica in punctul C (1148°C si 4,3 %C):

L (A + Ce)

Amestecul mecanic obtinut in urma transformarii eutectice si format din austenita si cementita se numeste ledeburita (Le). Tinand cont de transformarea eutectoida a austenitei, la temperaturi de sub 727 C, ledeburita apare ca amestec mecanic intre perlita si cementita.

Corespunzator punctelor de transformare ale fierului pur si aliajelor fier-cementita, in diagrama se intalnesc si urmatoarele linii caracteristice: linia PS = A1; SK = A1,3; MO = A2; GS = A3; NJ = A4; SE = Acem.

Aliajele Fe-C cu un continut de carbon de pana la 2,11% se numesc oteluri. In functie de pozitia lor fata de punctul eutectoid S, otelurile se clasifica in:

oteluri hipoeutectoide, care contin intre 0 si 0,77 %C

oteluri eutectoide, cu 0,77 %C

oteluri hipereutectoide, care contin peste 0,77 %C.

Aliajele fier-carbon al caror continut de carbon depaseste 2,11% se numesc fonte. Si fontele se pot face o clasifica in functie de un punct principal de transformare, de aceasta data in functie de pozitia lor fata de punctul eutectic C:

fontele care contin intre 2,11 si 4,3 %C se numesc fonte hipoeutectice;

fontele cu 4,3 %C se numesc fonte eutectice;

fontele cu un continut de carbon mai mare de 4,3 % se numesc fonte hipereutectice.

2.1.1 Faze si constituenti din diagrama Fe- Fe3C

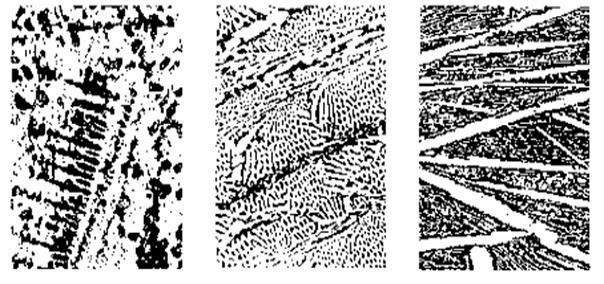

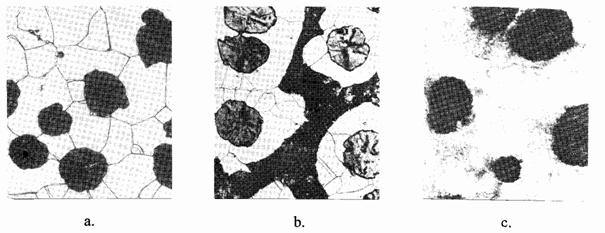

In diagrama Fe-Fe3C se intalnesc faze si constituenti omogeni: austenita, ferita si cementita), dar si unii constituenti eterogeni: perlita si ledeburita (fig. 4 si 5).

Ferita este o solutie solida de carbon in Fea, cu retea de tip c.v.c. In mod normal, datorita spatiilor interstitiale foarte mici, in reteaua cristalina a Fea nu ar trebui sa poata patrunde atomi de carbon; totusi, la temperatura de 727 C ferita poate contine pana la 0,0218 %C, fapt explicabil prin existenta unor imperfectiunilor in reteaua Fea

Ca si proprietati, ferita se apropie de fierul pur, fiind un constituent moale, tenace si plastic (Rm = 300 N/mm2, duritatea 80 HB, A5 = 50 %, KCU2 = 2 J/mm2).

La microscop, ferita poate sa apara sub forma de graunti poliedrici (in otelurile cu un continut redus de carbon, la racire lenta), de retea (in otelurile hipoeutectoide cu mai mult de 0,4% C), de lamele (in perlita lamelara), globulara (in unele oteluri aliate racite rapid) sau aciculara (structura Widmannstätten).

Atunci cand in reteaua cristalina a Fea patrund si alte elemente chimice in afara de carbon (N, Mn, P, Mo etc.), constituentul se numeste ferita aliata si are proprietati diferite in functie de natura si cantitatea elementului de aliere.

Austenita este o solutie solida de carbon in Feg, cu retea cristalina de tip c.f.c., care poate dizolva o proportie maxima de 2,11% carbon la temperatura de 1148 C (in punctul E al diagramei). Atomii de carbon se pozitioneaza in centrul celulei elementare sau pe mijlocul muchiilor.

Austenita are proprietati de plasticitate bune, este paramagnetica si rezistenta la coroziune. Datorita plasticitatii sale, otelurile se prelucreaza bine la cald (in domeniul austenitic).

Carbonul, azotul si borul pot forma cu austenita solutii solide de interstitie iar siliciul, nichelul, manganul si cromul formeaza solutii solide de substitutie.

La microscop, austenita apare sub forma de graunti poliedrici, in general de culoare deschisa, care adesea prezinta macle.

Cementita este un compus chimic, o carbura de fier (Fe3C) cu un continut de 6,67%C. Reteaua cristalina a cementitei este de tip ortorombic.

Cementita este cel mai dur constituent care se regaseste in aliajele Fe-C (peste 800 HB), si in acelasi timp este foarte fragila.

Peste temperatura de 210°C, cementita devine paramagnetica (punctul Ao).

In functie de domeniile si conditiile in care se formeaza, se disting urmatoarele tipuri de cementita:

cementita primara, care cristalizeaza direct din faza lichida (in domeniul DCF);

Fig. 4 Constituenti de echilibru ai otelurilor in sistemul metastabil Fe-Fe3C (atac nital 2%)

a) otel hipoeutectoid cu 0,01 % C - ferita si cementita tertiara (300:1);

b) otel hipoeutectoid cu 0,45 % C - ferita si perlita lamelara (300:1);

c) otel hipoeutectoid cu 0,6 % C - ferita in retea si perlita lamelara (300:1);

d) otel eutectoid (0,77% C) - perlita lamelara (500:1);

e) otel hipereutectoid cu 1,2 % C - perlita lamelara si cementita in retea (500:1).

a) b) c)

Fig.5 Constituenti de echilibru ai fontelor in sistemul metastabil Fe-Fe3C (atac nital 2%)

a) fonta alba hipoeutectica cu 3 % C - perlita lamelara, cementita si ledeburita (100:1);

b) fonta alba eutectica (4,3 %C) - ledeburita (100:1);

c) fonta alba hipereutectica cu 5,5 % C - ledeburita si cementita (100:1)

cementita eutectica, formata ca faza constitutiva a ledeburitei prin transformarea eutectica;

cementita secundara, care se separa din cristalele de austenita sub linia ES din diagrama de echilibru Fe-Fe3C;

cementita eutectoida, formata ca faza constitutiva a perlitei in urma transformarii eutectoide;

cementita tertiara, formata prin precipitare din ferita, sub linia PQ ES din diagrama de echilibru Fe-Fe3C;.

Dupa aspectul microscopic, cementita poate fi lamelara, globulara, aciculara, in benzi, in placi, in insule sau in retea.

Perlita este un amestec mecanic de ferita si cementita, faze care se separa simultan la temperatura de 727 C din austenita de concentratie eutectoida.

Perlita are proprietati mecanice bune, care depind insa de forma si marimea fazelor componente (Rm = 550..1100 N/mm2, A5=10..25 %, duritatea 185..250 HB).

Dupa aspectul microscopic, perlita poate fi lamelara, globulara sau in rozete.

Ledeburita este eutecticul sistemului fier-cementita, constituit, la temperatura ambianta, ca amestec mecanic de perlita si cementita eutectica, iar la temperaturi de peste 727 C, ca amestec mecanic de austenita si cementita eutectica.

Datorita continutului ridicat de cementita, ledeburita are o duritate relativ ridicata si este fragila. La microscop ea prezinta un aspect zebrat sau punctiform.

2.2 Sistemul stabil fier - grafit

Atunci cand viteza de racire de la temperatura de turnare este mica, daca continutul in siliciu este mai ridicat etc., carbonul poate sa apara si sub alta forma, si anume cea de grafit (carbon liber).

In prezent, desi mai exista unele controverse in privinta modului de formare a grafitului (grafitizarea), ipoteza formarii prin descompunerea cementitei este cea mai plauzibila, ea fiind sustinuta si de asemanarea dintre structura austenitei si cea a cementitei. Ca atare, se considera ca reactia de grafitizare este:

Fe3C 3 Fe + C (grafit)

Cei mai importanti factori care favorizeaza grafitizarea sunt urmatorii:

continutul ridicat de carbon;

continutul ridicat de siliciu (Siliciul este deci un element puternic grafitizant.). Continutul in Si al fontelor cenusii poate varia intre 0,3..5%,.

temperatura cat mai inalta a solutiei lichide imediat inainte de turnare; incalzirea peste temperatura de 500 C favorizeaza dizolvarea particulelor de cementita si a celor nemetalice, micsorand astfel numarul centrelor de cristalizare in jurul carora se pot forma graunti de grafit.

viteza de racire cat mai lenta; cu cat racirea este mai lenta, cu atat procesul de descompunere a cementitei se poate desfasura mai complet. Ca atare, este importanta si grosimea peretilor piesei care urmeaza a se turna. Cu cat grosimea peretilor este mai mare, cu atat viteza de racire este mai lenta, iar cantitatea de cementita descompusa va fi mai mare.

Grafitul

este un material complet opac, cu o buna capacitate de reflectare a

luminii si care cristalizeaza in retea elementara

hexagonal-compacta ("forma de fagure", fig. 6). Straturile atomice

paralele sunt caracterizate printr-o legatura slaba, si pot

fi deci deplasate relativ usor unele fata de celelalte, astfel

ca grafitul prezinta caracteristici de rezistenta si

duritate slabe, rezistenta la rupere fiind de doar cca. 20 N/mm2.

Grafitul

este un material complet opac, cu o buna capacitate de reflectare a

luminii si care cristalizeaza in retea elementara

hexagonal-compacta ("forma de fagure", fig. 6). Straturile atomice

paralele sunt caracterizate printr-o legatura slaba, si pot

fi deci deplasate relativ usor unele fata de celelalte, astfel

ca grafitul prezinta caracteristici de rezistenta si

duritate slabe, rezistenta la rupere fiind de doar cca. 20 N/mm2.

Daca concentratia de carbon este mai mica de 2%, reactia de grafitizare nu se poate desfasura, astfel ca sistemul stabil Fe-C are utilizare numai in domeniul fontelor.

Intrucat dupa formarea sa, grafitul nu se mai poate descompune, si nici recombina cu alte elemente chimice, el reprezinta o forma stabila a carbonului in cadrul sistemului de aliaje fier-carbon. Diagrama de echilibru a sistemului stabil fier-grafit este prezentata in fig. 7 prin linii intrerupte.

Fig. 7 Diagrama de echilibru a sistemului stabil fier-grafit

Se poate observa ca liniile din aceasta diagrama au in general un traseu asemanator cu cele din diagrama fier-cementita, dar ele sunt deplasate usor spre stanga si in sus in raport cu acestea. De asemenea, in structuri se constata prezenta grafitului in locul cementitei.

Coordonatele punctelor caracteristice principale din diagrama sistemului fier-grafit sunt redate in tabelul 3.

Tabelul 3

Pozitia punctelor caracteristice principale din diagrama fier-grafit

|

Punctul |

% C |

Temperatura [ C] |

|

S' |

|

|

|

E' |

|

|

|

C' |

|

|

Din diagrama rezulta ca, printr-o racire lenta, cementita se descompune astfel:

- deasupra liniei P'S'K': Fe3C gSE + C (grafit)

- sub linie P'S'K': Fe3C aPQ + C (grafit)

Aliajele care se regasesc in diagrama fier-grafit se numesc fonte cenusii.

3 Otelurile nealiate

3.1 Generalitati. Clasificare

Conform standardului SR EN 10020-1994, otelurile pot fi clasificate, in functie de compozitia chimica si de principalele caracteristici de utilizare, in doua mari categorii:

a) Oteluri nealiate (numite si oteluri carbon), cu urmatoarele clase de calitate:

oteluri nealiate de uz general;

oteluri nealiate de calitate;

oteluri nealiate speciale (superioare).

b) Oteluri aliate, cu urmatoarele clase de calitate:

oteluri aliate de calitate;

oteluri aliate speciale.

Otelurile nealiate sunt otelurile care contin ca elemente componente principale doar fierul si carbonul. Pe langa acestea, otelurile nealiate pot contine si alte elemente, care au patruns in masa otelului prin procese fizico-chimice inerente procedeului de elaborare sau au fost introduse voit pentru a imbunatati unele caracteristici. Aceste elemente suplimentare nu trebuie insa sa depaseasca anumite limite indicate tabelar. Otelurile aliate sunt oteluri la care se atinge (sau se depaseste) cel putin una dintre valorile limita indicate in acest tabel.

Otelurile nealiate de uz general sunt oteluri care nu necesita o tehnologie de fabricatie speciala, indeplinind totodata urmatoarele 4 conditii:

nu necesita tratament termic (fac exceptie unele tratamente termice de recoacere, inclusiv normalizarea);

caracteristicile produselor livrate in stare laminata sau normalizata corespund valorilor limita indicate tabelar;

nu se prescrie nici o alta conditie de calitate (ca, de exemplu, capacitatea de tragere la rece, trefilare, formare la rece etc.);

nu sunt impuse conditii particulare pentru nici un element de aliere, cu exceptia Mn si Si.

Otelurile nealiate de calitate sunt oteluri care nu au impuse conditii pentru o comportare precizata la tratament termic sau pentru puritate in ceea ce priveste incluziunile nemetalice. Ca urmare a conditiilor in care sunt utilizate, prescriptiile privind calitatea acestora (de exemplu, tenacitatea la rupere, controlul marimii grauntelui, capacitatea de formare la rece) sunt mai severe decat cele ale otelurilor de uz general astfel incat, in timpul fabricarii acestor oteluri, este necesara o atentie deosebita.

Otelurile nealiate speciale (superioare) au o puritate superioara otelurilor nealiate de calitate, in special in privinta incluziunilor nemetalice. In majoritatea cazurilor, aceste oteluri sunt destinate tratamentului termic de calire-revenire sau durificarii superficiale si se caracterizeaza printr-o comportare precizata la astfel de tratamente (energie de rupere prescrisa in stare calita si revenita, respectiv adancime de calire sau duritate superficiala prescrisa in stare calita, calita si revenita sau calita superficial). Caracteristicile superioare ale acestor oteluri sunt asigurate prin verificarea riguroasa a compozitiei chimice si printr-o atentie speciala in fabricatia si controlul produsului.

Un alt mod de a clasifica otelurile nealiate este in functie de destinatie si de continutul de carbon. Aceasta clasificare nu este standardizata, insa este mult utilizata in industrie (fig. 8).

Fig. 8 Clasificarea otelurilor nealiate in functie de destinatie si continutul de carbon

3.2 Influenta unor elemente chimice asupra structurii si proprietatilor otelurilor nealiate

Carbonul este principalul element de aliere al fierului in otelurile nealiate, continutul in carbon al otelului fiind determinant pentru proprietatile mecanice si structura acestuia. Asa cum se poate observa din figura 9, pe masura ce continutul de carbon creste, proprietatile de rezistenta (de exemplu rezistenta la rupere si duritatea) cresc si ele, iar cele de plasticitate scad. Rezistenta la rupere creste liniar si atinge o valoare maxima in apropierea concentratiei eutectoidului, scaderea ulterioara fiind determinata de prezenta in structura a unei cantitati tot mai mari de cementita secundara, care se depune sub forma unei retele continue la limitele grauntilor de perlita, reducand coeziunea dintre acestia si marind in acest fel fragilitatea materialului.

De asemenea, cantitatea de carbon poate sa

influenteze si unele proprietati fizice ale

otelurilor. Astfel, rezistivitatea si intensitatea campului coercitiv

cresc, iar permeabilitatea magnetica si greutatea specifica scad

odata cu marirea continutului de carbon al otelurilor.

De asemenea, cantitatea de carbon poate sa

influenteze si unele proprietati fizice ale

otelurilor. Astfel, rezistivitatea si intensitatea campului coercitiv

cresc, iar permeabilitatea magnetica si greutatea specifica scad

odata cu marirea continutului de carbon al otelurilor.

Siliciul poate sa apara ca impuritate, provenind din captuseala cuptorului in care a fost elaborat otelul, sau poate fi adaugat intentionat, sub forma de ferosiliciu pentru efectul de calmare (dezoxidare). In functie de cantitatea de siliciu pe care o contin, otelurile nealiate pot fi impartite in oteluri necalmate, semicalmate sau calmate. Pentru cazul otelurilor de uz general pentru constructii ale caror caracteristici sunt reglementate prin STAS 500/80, limitele dintre aceste categorii sunt urmatoarele: otelurile necalmate contin mai putin de 0,07 % Si, otelurile semicalmate contin intre 0,07 % Si si 0,17 % Si, iar in otelurile calmate se inregistreaza un continut de Si intre 0,17 % si 0,50 %.

La temperatura ambianta, Fea dizolva pana la 14 % Si, astfel incat in otelurile nealiate obisnuite, Si nu apare ca o faza distincta si nu poate fi identificat prin analiza metalografica.

Siliciul mareste rezistenta la rupere si limita de elasticitate, reducand insa plasticitatea otelului. In combinatie cu oxigenul, siliciul formeaza silicati care se acumuleaza la limitele de graunti si care prin deformarea plastica iau o forma alungita, ducand la aparitia unei structuri fibroase.

Sulful prezinta o solubilitate foarte mica in fier, practic neglijabila la temperatura ambianta. In otelurile nealiate de uz general se gaseste un continut maxim de 0,055% sulf, provenit din minereu sau din produsele de ardere rezultate pe parcursul procesului de elaborare al otelului.

Sulful formeaza cu fierul doi compusi: FeS si FeS2. La temperatura de 985°C si pentru un continut de sulf de 31%, diagrama de echilibru Fe-S indica prezenta unui eutectic Fe-FeS. Fierul pur din cadrul acestui eutectic difuzeaza catre interiorul grauntilor, in timp ce sulfura de fier se localizeaza la limitele grauntilor unde formeaza o retea caracteristica (asa-numitele 'litere chinezesti'), de culoare galben-cafenie.

Sulfura de fier FeS se topeste la 1190°C si prezinta o fragilitate deosebita sub 1000°C. Ca atare, la temperaturi peste 1200°C, unde incepe topirea sulfurii de fier localizate la limitele grauntilor, otelul devine fragil, fenomen cunoscut sub denumirea de fragilitate la alb (datorita culorii alb-incandescente a otelului la aceste temperaturi). De asemenea, intre 8001000°C apare asa-numita fragilitate la rosu a otelului, ingreunand deformarea plastica la cald a otelului. In concluzie, prelucrarea otelurilor cu un continut mai ridicat de sulf prin deformare plastica la cald se poate face doar in intervalul 1000-1200°C, in care sulfura de fier este mai plastica.

Fragilitatea la rosu devine marcanta pentru continuturi de sulf mai mari de 0,05 . 0,06 %, de la care se constata o diminuare a tenacitatii otelurilor chiar si la temperatura ambianta. Din aceasta cauza, la otelurile destinate ambutisarii, continutul in sulf se limiteaza la cca. 0,02 %.

Actiunea daunatoare a sulfului poate fi contracarata prin adaugarea de mangan, care prezinta o afinitate mai mare pentru sulf decat fierul si formeaza sulfura de mangan MnS. Aceasta are o temperatura de topire mult mai ridicata decat FeS (1610 C), prezinta o plasticitate mult mai mare la cald si ca atare, daca tot sulful este legat cu mangan, nu mai apar fenomene de fragilizare in timpul prelucrarilor plastice la cald. La analiza microstructurala a otelurilor, sulfura de mangan apare sub forma unor incluziuni separate cenusii-albastre care prin deformare plastica se alungesc in siruri sau placi. In cazul unei raciri lente de la temperatura de forjare sau laminare, ferita preeutectoida cristalizeaza de preferinta pe sulfuri, in siruri, iar austenita, respectiv perlita, ocupa spatiile intermediare. Se formeaza astfel o structura secundara in siruri.

Prezenta acestei structuri poate fi redusa sau chiar eliminata prin racirea rapida dupa prelucrarea la cald, sau prin aplicarea ulterioara a unui tratament termic de normalizare.

Datorita insolubilitatii sale in Fea, in timpul solidificarii otelurilor sulful are o tendinta pronuntata de segregare, in special catre centrul lingourilor.

Pentru punerea in evidenta a segregatiilor de sulf se utilizeaza asa-numita amprenta Baumann. Aceasta consta in aplicarea, timp de 0,55 minute, pe suprafata de examinat, a unei hartii fotografice imbibate in prealabil cu o solutie apoasa de 25 % acid sulfuric.

Desi sulfura de mangan este plastica, ea afecteaza totusi rezistenta la oboseala a otelului, actionand ca un concentrator de tensiuni.

Prezenta sulfului determina micsorarea rezistentei la coroziune a otelului, dar imbunatateste prelucrabilitatea prin aschiere, sulfura de mangan MnS usurand ruperea aschiei, marind durabilitatea sculei si viteza de prelucrare.

Fosforul poate sa provina din minereuri, continutul sau in otelurile nealiate de uz general fiind limitat la 0,055 - 0,065 %. Ca si sulful, fosforul mareste duritatea si rezistenta otelului, dar inrautateste plasticitatea acestuia. Fierul formeaza cu fosforul doua combinatii chimice: Fe3P si Fe2P. Fosforul se dizolva in ferita in proportie de 2,6 % P, iar in austenita in proportie de cca. 0,6 % P.

Datorita intervalului mare de solidificare precum si vitezei mici de difuziune a fosforului in fier, este favorizata segregatia interdendritica a fosforului (continutul in P din spatiile interdendritice poate fi mult mai mare decat cel din centrul grauntilor). La prelucrarea ulterioara prin deformare plastica la cald, dendritele se alungesc si se orienteaza paralel unele fata de celelalte, astfel ca segregatiile de fosfor sunt dispuse in siruri alungite care formeaza structura primara fibroasa sau fibrajul otelului, caracteristic pieselor laminate sau forjate.

Fosforul dizolvat in ferita imprima otelurilor o rezistenta marita impotriva coroziunii atmosferice, prin formarea unei pelicule exterioare protectoare, fenomen sesizabil atunci cand continutul de fosfor depaseste 0,50%.

Desi datorita fragilitatii pe care o imprima otelurilor, fosforul este un component nedorit, el se adauga in otelurile pentru prelucrare pe automate in concentratie de pana la 0,15%, pentru imbunatatirea aschierii si a aspectului suprafetei prelucrate, iar in otelul fosforos destinat fabricarii prin presare la cald a piulitelor chiar pana la 0,35%.

Manganul este un element chimic deosebit de activ si poate sa apara astfel sub forme numeroase de incluziuni nemetalice: MnS, MnO, SiO2 etc. El se adauga in otel pentru dezoxidare si desulfurare.

La temperatura ambianta, ferita poate dizolva cca.10 % Mn, formand o solutie solida o ferita aliata, si ca atare prezenta Mn in otelurile carbon nu se poate verifica prin analiza microstructurala. De asemenea, o parte din Mn se dizolva si in cementita, formand carbura de fier si de mangan (FeMn)3C. Deoarece la incalzire aceasta carbura se dizolva rapid in austenita, otelurile cu continut relativ ridicat de Mn duc la obtinerea, la temperaturi ridicate, a unei granulatii foarte grosolane.

Pentru desulfurarea otelurilor, se considera ca este necesara o cantitate de Mn de care sa fie de cel putin 6 ori mai mare decat cea de sulf.

Manganul imbunatateste rezistenta, duritatea si rezilienta otelului. Pentru a-si pastra o rezilienta buna pe un interval mai larg de temperaturi, raportul Mn:C din otel trebuie sa fie de cel putin 3:1. Acest raport se limiteaza insa, din considerente structurale, la valoarea de 7:1.

Oxigenul poate forma in combinatie cu fierul trei oxizi: wüstita sau oxidul feros FeO, magnetita Fe3O4 si hematita Fe2O3. Dintre acestea, numai ultimii doi sunt stabili pana la temperatura ambianta, wüstita descompunandu-se sub temperatura de 560°C in fier si magnetita.

La prelucrarea prin deformare plastica la cald, oxigenul poate imprima otelului o fragilitate crescuta, dar acest fenomen poate fi evitat prin adaugarea unei cantitati corespunzatoare de Mn.

Prin combinarea cu alte elemente chimice continute in otelurile nealiate, oxigenul poate sa formeze oxizi ca FeO, MnO, Al2O3, CaO, SiO2 etc., silicati de fier si mangan, incluziuni de gaze: O2, CO, CO2 etc. In majoritatea cazurilor, incluziunile de oxizi sunt fragile si au forme rotunde sau ovale care pot fi detectate cu ajutorul microscopului.

Azotul provine din mediul inconjurator si este absorbit de fierul lichid in cursul elaborarii otelului. De aceea, dupa solidificare continutul in azot al otelului poate ajunge la 0,01 . 0,03%. Solubilitatea azotului in Fea scade mult cu temperatura iar daca racirea sub 590°C se face rapid, se obtine o solutie suprasaturata de azot in ferita, care, la racire lenta sau reincalzire de durata la 200-300°C, produce precipitarea nitrurii aciculare Fe4N. Aceasta nitrura produce o durificare structurala (imbatranire), care micsoreaza mult tenacitatea otelului.

Tendinta de imbatranire poate fi combatuta prin adaugarea, la elaborare, a unei cantitati de aluminiu, care formeaza cu azotul precipitate mai stabile decat nitrurile de fier. Susceptibilitatea la imbatranire a otelurilor se testeaza, in laborator, prin incercari de incovoiere prin soc a unor epruvete (de obicei de tip Charpy V) care au fost supuse in prealabil unei imbatraniri artificiale prin incalzirea timp de 2,5-3 ore la 200-300°C.

4 Fonte

1 Fonte albe

Fontele care contin carbon legat sub forma de cementita si a caror microstructura este descrisa intermediul diagramei de echilibru a sistemului metastabil Fe-Fe3C se numesc fonte albe datorita aspectului metalic stralucitor conferit suprafetelor de rupere ale pieselor din aceste materiale, de catre cementita.

Cementita determina o fragilitate ridicata si o duritate mare a fontelor albe (duritatea = 350-500 HB, KV = 0), fapt care face ca aceste aliaje sa aiba o utilizare limitata la urmatoarele doua domenii:

turnarea de piese cu crusta foarte dura si rezistenta la uzura, cum ar fi: bilele pentru mori de macinat, cilindrii de laminor, rolele pentru sape de foraj, rotile de vagonet etc. Cele mai multe dintre aceste piese trebuie sa aiba si o anumita rezistenta la socuri, astfel ca ele nu se fabrica in intregime din fonta alba, ci doar stratul superficial (crusta) se obtine din acest material, prin turnarea fontei hipoeutectice in forme metalice si racirea mai rapida a partii exterioare a pieselor.

elaborarea fontei maleabile, prin turnarea si maleabilizarea fontelor albe.

2 Fonte cenusii

2.1 Generalitati

Fontele in a caror structura apare grafitul se numesc fonte cenusii, denumirea provenind de la aspectul cenusiu, intunecat al suprafetei de rupere, dat de grafit. Avand in vedere faptul ca se folosesc cu precadere in piese turnate, ele se mai numesc si fonte de turnatorie.

In functie de gradul de grafitizare, structura fontelor cenusii poate cuprinde doi sau trei constituenti: grafitul, perlita si/sau ferita.

Pentru a caracteriza modul in care concentratia de carbon si siliciu poate sa influenteze structura fontelor cenusii, au fost elaborate o serie de diagrame specifice, dintre care mai importante sunt cele elaborate de E. Maurer, E. Greiner si Th. Klingenstein, I.G. Ghirsovici, K. Sipp, A. Uhlitzsch si K. Appel, H. Laplanche etc.

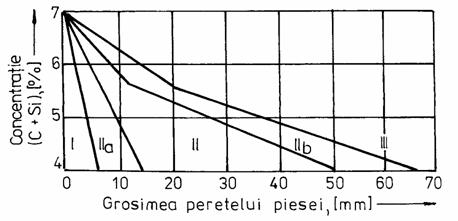

In diagrama Greiner-Klingenstein, de exemplu (fig. 10), se pot identifica cinci domenii:

I - fonte albe (cementita + perlita)

II a - fonte perlito-cementitice (perlita+cementita+grafit), numite si fonte pestrite;

II - fonte cenusii perlitice (perlita + grafit)

II b - fonte cenusii perlito-feritice (perlita+ferita+grafit).

III - fonte cenusii feritice (ferita + grafit)

Fig. 10 Diagrama Greiner-Klingenstein

Atunci cand in fonta sunt prezente si alte elemente chimice pe langa fier si carbon, acestea pot sa modifice considerabil structura si proprietatile materialului. Astfel, manganul impiedica grafitizarea prin formarea carburii de mangan (Mn3C) si a cementitei aliate (Fe Mn)3C care este stabila pana la temperaturi ridicate.

Sulful are de asemenea o influenta defavorabila grafitizarii, prin marirea stabilitatii cementitei ca urmare a dizolvarii in aceasta a sulfurii de fier. Intrucat sulful inrautateste proprietatile de turnare ale fontei prin micsorarea fluiditatii, cantitatea de sulf se limiteaza de regula la 0,08% pentru piesele cu pereti subtiri si la 0,150,20% pentru piesele cu pereti de grosime mare.

Fosforul nu influenteaza desfasurarea procesului de grafitizare. Totusi, la un continut de peste 0,10% P se pot forma doua amestecuri eutectice: un eutectic fosforos binar fier-fosfura de fier (Fe-Fe3P) si un eutectic ternar fier-cementita-fosfura de fier (Fe-Fe3C-Fe3P), cunoscut si sub numele de steadita. Acest eutectic ternar se topeste la 953 C si are o duritate mare (500-600 HB), astfel ca prezenta steaditei imbunatateste fluiditatea fontei si rezistenta la uzura a acesteia.

Dintre elementele de aliere se mentioneaza Al, Cu si Ni care favorizeaza grafitizarea si Cr, Mo, V si W care franeaza grafitizarea prin formarea cementitei si a carburilor stabile.

2.2 Clasificari ale fontelor cenusii

Fontele de turnatorie se pot clasifica in functie de gradul de grafitizare si de structura in urmatoarele categorii:

- fonte perlitice, obtinute prin grafitizarea completa a cementitei primare si a celei secundare, cu structura formata dintr-o masa de baza perlitica in care sunt inglobate particule de grafit.

- fonte perlito-feritice, la care s-a grafitizat si o parte din cementita perlitei, structura fiind compusa din graunti de perlita, ferita si grafit.

- fonte feritice, caracterizate printr-o grafitizare totala, atat cementita libera, cat si cementita perlitei descompunandu-se in fier si grafit, astfel ca structura lor va fi formata din ferita si din grafit.

In functie de forma grafitului, fontele cenusii se pot grupa in:

fonte cu grafit lamelar, la care raportul dintre lungimea si grosimea grauntilor de grafit este l/g

fonte cu grafit in cuiburi (fonte maleabile), la care raportul l/g = 1,2 - 2;

fonte cu grafit nodular (sferoidal), la care raportul l/g

Se mai intrebuinteaza de asemenea si termenul de fonta cu grafit vermicular, pentru a descrie un material in care grauntii de grafit au o forma intermediara intre cea lamelara si cea nodulara, cu l/g = 1,5 - 10.

2.3 Fonte cenusii cu grafit lamelar

Fontele cenusii cu grafit lamelar sunt fontele cel mai des folosite pentru realizarea de piese turnate. Ele pot contine 2,5 - 3,5 %C, 0,5 - 4,5 % Si, 0,4 - 1,0 % Mn, 0,1 - 1 % P, 0,02 - 0,15 % S.

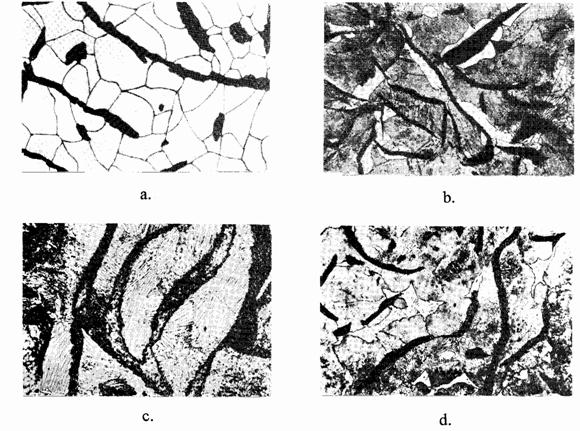

Fontele cenusii cu grafit lamelar pot sa prezinte structuri perlitice, ferito-perlitice sau feritice (fig. 11), grafitul fiind repartizat si orientat in diferite moduri: separari izolate, in retea, in rozete, punctiforme etc.

Daca in fonta se introduce fosfor, in proportie de peste 0,1 %, acesta formeaza in combinatie cu fierul si cu carbonul doua eutectice: un eutectic binar fier-fosfura de fier, Fe-Fe3P si un eutectic ternar fier-cementita-fosfura de fier, Fe-Fe3C-Fe3P, cunoscut si sub numele de steadita. Aceasta din urma are o temperatura de topire de 953oC si o duritate mare (500 . 600HB), astfel ca prezenta sa imbunatateste mult fluiditatea fontei si rezistenta la uzura a acesteia. Fonta in care se regaseste steadita se numeste fonta cenusie fosforoasa.

Fig. 11 Fonte cenusii cu grafit lamelar (500:1, atac cu nital)

a. feritica; b. ferito-perlitica; c. perlitica; d. perlitica fosforoasa

Principalele proprietati mecanice ale fontelor cenusii cu grafit lamelar se situeaza intre limitele Rm =100-300 N/mm2, A5 = 0,2-1 %, HB = 150-300. Se observa ca aceste valori sunt mult inferioare otelurilor, aceasta mai ales datorita faptului ca lamelele de grafit, fiind de natura nemetalica, constituie discontinuitati in matricea metalica, ducand la reducerea sectiunii de rezistenta si la concentrarea tensiunilor in lungul lor, ceea ce le diminueaza considerabil plasticitatea.

Cele mai bune caracteristici mecanice se regasesc la fontele cenusii perlitice cu grafit distribuit sub forma de lamele fine si izolate. Fonta cenusie perlito-feritica cu grafit lamelar are o rezistenta ceva mai scazuta, in timp ce proprietatile fontei feritice cu grafit lamelar fac ca in practica industriala aceasta categorie de materiale sa nu poata fi utilizata.

Intre avantajele oferite de fontele cenusii cu grafit lamelar se numara faptul ca sunt ieftine, se toarna foarte usor in piese cu geometrie complexa si se prelucreaza relativ usor prin aschiere. Discontinuitatile provocate de grafit permit fontelor sa amortizeze in mod eficient vibratiile mecanice, motiv pentru care ele sunt larg utilizate in batiurilor si a altor componente din constructia de masini si utilaje supuse vibratiilor. Totodata, grafitul prezinta si proprietatea de autolubrefiere, usurand procesul de aschiere si conferind fontelor proprietati antifrictiune.

2.4 Fonte modificate

Asa cum s-a aratat anterior, forma lamelara (si dimensiunile relativ mari) ale grauntilor de grafit din fontele cenusii cu grafit lamelar produc o diminuare semnificativa a proprietatilor mecanice. Figura 12 prezinta comparativ traseele liniilor de tensiune din jurul unei lamele de grafit si respectiv din jurul unui graunte sferoidal de grafit.

Ca urmare, pentru a

imbunatati proprietatile mecanice ale fontelor cenusii

este deci necesar sa se modifice fie forma, fie dimensiunile

grauntilor de grafit.

Ca urmare, pentru a

imbunatati proprietatile mecanice ale fontelor cenusii

este deci necesar sa se modifice fie forma, fie dimensiunile

grauntilor de grafit.

Acest lucru se poate obtine, intr-o prima varianta, prin introducerea, in timpul elaborarii fontei in oala de turnare, a unor mici cantitati de elemente chimice suplimentare, care, la solidificare, pot determina modificarea dorita a dimensiunii sau formei grafitului. Procedeul descris se numeste modificare, substantele utilizate in scopul mentionat se numesc modificatori, iar materialul obtinut se numeste fonta modificata.

In functie de forma grafitului se deosebesc doua tipuri de fonte modificate:

fonte modificate cu grafit lamelar

fonte modificate cu grafit nodular (sferoidal).

Pentru a obtine fonte modificate cu grafit lamelar fin se introduc, inainte de turnare, modificatori cum sunt Si, Ca, Al etc. (sub forma de ferosiliciu, silicocalciu etc.), care formeaza particule fine de oxizi ce actioneaza ca centre de cristalizare pentru grafit. Forma lamelara a grafitului se va mentine si in acest caz, dar dimensiunea lamelelor este mult mai mica, efectul lor asupra structurii de rezistenta fiind deci mult mai scazut decat la fontele cu grafit lamelar obisnuite.

Fontele cu grafit vermicular se obtin prin adaugarea unor modificatori ca Mg, Ce, Y, Zr s.a. O alta posibilitate de a obtine grafitul vermicular este desulfurarea avansata a fontei (S < 0,002%), si solidificarea cu viteza mare prin turnarea in forme metalice sau din grafit.

Fontele modificate cu grafit nodular se obtin prin introducerea de ceriu, magneziu, calciu sau ytriu. In cazul folosirii ceriului, de exemplu, materia prima este o fonta cu 3,4 4,1%C, 2,0 2,8% Si, 0,3 1,5% Mn, max.0,5% P si 0,01% S, iar dupa modificare piesele turnate vor contine 0,02 - 0,06 % Ce. Pentru a obtine o proportie mai mare de grafit nodular, se mai adauga si ferosiliciu cu cca. 75 % Si. La modificarea cu magneziu se folosesc de regula prealiaje de magneziu cu cupru, nichel, aluminiu etc. care asigura 0,05-0,08 % Mg in fonta turnata. Modificatorii se adauga atunci cand temperatura sarjei de fonta lichida este de 1350-1450oC, valoare la care nu a inceput inca separarea grafitului primar.

Structura masei metalice a fontelor cu grafit nodular poate fi perlitica, ferito-perlitica sau feritica (fig. 13).

Fig. 13 Fonte cenusii cu grafit nodular (300:1, atac cu nital)

a. fonta perlitica; b. fonta ferito-perlitica; c. fonta feritica

Fontele cu grafit nodular prezinta caracteristici mecanice si de plasticitate mult mai bune decat fontele cu grafit lamelar, rezistenta la rupere la tractiune, de exemplu, crescand de 2 - 4 ori. De asemenea, grafitul nodular imprima o rezistenta la coroziune mai buna, o compactitate sporita si o prelucrabilitate prin aschiere mai buna in comparatie cu fonta cu grafit lamelar.

2.5 Fonte maleabile

O a doua varianta de a obtine o forma de grafit mai compacta, care sa confere fontelor care o contin caracteristici de rezistenta si plasticitate superioare celor oferite de fontele cu grafit lamelar, este aplicarea unui tratament termic de maleabilizare fontelor albe.

Procesul de elaborare al fontelor maleabile cuprinde doua faze. In prima dintre ele se toarna o fonta albe cu compozitie strict limitata: 2-3 % C, 0,5-1,5 % Si, max. 0,5 % Mn, max. 0,2 % P si max. 0,1 % S. Aceasta limitare este necesara mai ales in ceea ce priveste elementele care ar putea frana procesul de grafitizare.

Cea de a doua faza consta in tratamentul termic numit recoacere de maleabilizare, adica recoacerea fontei albe la temperaturi inalte, pe durate lungi de timp. Aceasta recoacere urmareste descompunerea cementitei si formarea unor graunti de grafit de recoacere, compacti dar cu margini foarte neregulate, numiti cuiburi. Descompunerea cementitei poate fi partiala sau totala, in functie de timpul si temperatura de recoacere, viteza de racire etc.

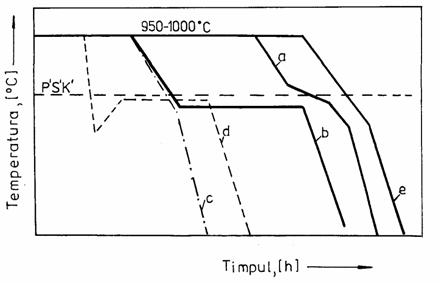

In functie de durata, temperatura si regimul de racire din timpul maleabilizarii se deosebesc doua procedee de obtinere a fontelor maleabile. Variantele de regimuri de tratament termic pentru cele doua cazuri sunt prezentate in figura 1

Fig. 14 Regimuri de maleabilizare a fontelor

La maleabilizarea prin grafitizare, cunoscuta si sub denumirea de 'procedeul american', fonta alba se incalzeste timp de 50-60 de ore la temperaturi de 950-1000°C, intr-un mediu neutru (nisip cuartos, zgura), dupa care se aplica o racire cu viteza de cca. 20°C/h, pana la cca. 750°C, apoi o racire cu viteza de cca. 2oC/h in intervalul 750-720°C, urmata de racire cu viteza de cca. 20°C/h pana la 600°C, sub aceasta temperatura racirea facandu-se in aer linistit (curba a, fig. 14).

Micsorarea vitezei de racire in vecinatatea liniei P'S'K' este necesara pentru a se evita formarea perlitei si pentru a oferi timpul necesar pentru o grafitizare cat mai completa.

In urma aplicarii acestui procedeu se obtine o fonta a carei structura este compusa din cuiburi de grafit dispersate intr-o masa de baza feritica. Acest material se numeste fonta maleabila feritica sau fonta maleabila cu inima neagra, deoarece suprafata de rupere are o culoare inchisa data de proportia mare de grafit (fig. 14 a).

Fontele maleabile cu inima neagra (feritice) au rezistenta la rupere Rm = 300 . 400 N/mm2, duritatea de 120160 HB si alungirea A5 = 6 . 18%.

Daca dupa incalzirea la temperatura ridicata, fonta este supusa unei raciri mai rapide (de exemplu in aer linistit), masa metalica de baza poate deveni preponderent perlitica, materialul obtinut numindu-se fonta maleabila perlitica (curba b, fig. 14 si fig. 15 b).

Fontele maleabile perlitice au caracteristicile de rezistenta mai ridicate, dar plasticitatea este inferioara fontelor maleabile feritice: Rm = 400800 N/mm2, duritatea 150.320 HB iar alungirea la rupere A5 = 18%.

Maleabilizarea prin decarburare, numit si 'procedeul european', se efectueaza intr-un mediu oxidant (de exemplu prin impachetarea piesei intr-o cutie continand oxid de fier) si este destinat in principal pieselor cu pereti subtiri. Este vorba, de fapt, de un tratament termochimic de decarburare (scaderea continutului de carbon din piesa) bazat pe fenomenul de difuzie, care consta in incalzirea piesei timp de 70-100 ore la temperatura de 900-950 C, urmata de o racire lenta pana la temperatura de 600-650 C, continuata cu racirea in aer linistit (curba c, fig. 14). Prin aplicarea decarburarii, cementita eutectoida nu se descompune, structura fontei diferind in functie de distanta fata de suprafata piesei: feritica la suprafata (datorita decarburarii) si perlitica sau perlito-feritica in miezul piesei. Aspectul albicios al miezului in ruptura a dat acestor fonte denumirea de fonta maleabila cu inima alba (fig. 15 c).

Fonta maleabila cu inima alba are rezistenta si duritatea mai mare decat a fontelor maleabile cu inima neagra, dar plasticitatea este mai mica decat la acestea: Rm = 350500 N/mm2, duritatea 180 . 240 HB, alungirea A5 = 315%. Piesele din fonta maleabila cu inima alba se prelucreaza usor prin aschiere.

a) b) c)

Fig. 15 Fonte maleabile (250:1, atac cu picral) [35]

a) fonta maleabila cu inima neagra; b) fonta maleabila perlitica; c) fonta maleabila cu inima alba

Utilizarea industriala a fontelor maleabile cu inima alba este destul de restransa, atat datorita faptului ca piesele trebuie sa aiba grosimi de perete de cel mult 25-30 mm, cat si datorita procedeului complex de maleabilizare, de lunga durata si deci costisitor. Deoarece insa fonta maleabila imbina proprietatile bune de turnare, specifice fontelor, cu o rezistenta si tenacitate apropiata de cele ale otelurilor, ea se utilizeaza in fabricatia de masini textile, masini agricole, piese de bielete, racorduri pentru tevi, carcase, fitinguri, discuri de cuplare etc.

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2025 - Toate drepturile rezervate -| |

|

|

|||

|

|||

Referate pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||