| Aeronautica | Comunicatii | Drept | Informatica | Nutritie | Sociologie |

| Tehnica mecanica |

Tehnica mecanica

|

|

Qdidactic » stiinta & tehnica » tehnica mecanica Compactibilitatea mixturilor asfaltice |

Compactibilitatea mixturilor asfaltice

Principiul metodei se bazeaza pe compactarea mixturii asfaltice, la o temperatura prescrisa, cu energii variabile de compactare. Pentru realizarea acestui lucru, pot fi folosite doua metode: in cazul primei metode, doua sau mai multe probe sunt compactate cu diferite cantitati ale energiei de compactare si se masoara masele volumice ale probelor; metoda a doua implica realizarea unei cresteri a energiei de compactare aplicata unei singure probe, cresterea fiind determinata dupa fiecare etapa a compactarii prin descresterea in grosime a probei. Pentru compactarea prin impact pot fi aplicate ambele metode; la compactarea cu presa de compactare giratorie se foloseste numai a doua metoda, iar la compactarea prin vibrare se utilizeaza numai prima metoda. In baza datelor obtinute se poate trasa graficul de variatie al masei volumice (sau continutului de goluri) in functie de energia de compactare. In cazul utilizarii compactarii prin impact, energia de compactare este caracterizata de numarul de lovituri, la utilizarea compactarii cu presa de compactare giratorie aceasta este caracterizata prin numarul de giratii si cand se foloseste compactarea prin vibrare, energia este caracterizata prin durata de vibrare in secunde. Rezultatele experimentale permit stabilirea unei relatii matematice, iar parametrii acestei relatii caracterizeaza compactibilitatea mixturii asfaltice.

Aceasta metodologie se aplica mixturilor asfaltice preparate la cald, cu marimea granulei D 31,5 mm pentru compactorul cu impact si presa de compactare giratorie, respectiv D 40 mm pentru compactorul vibrator. Rezultatele acestei metode de incercare servesc la completarea rezultatelor proiectarii dozajelor mixturii asfaltice.

a) Aparatura necesara efectuarii incercarii, consta din:

compactarea prin impact:

1- compactor Marshall, daca pentru fiecare nivel de energie se utilizeaza epruvete diferite si se inregistreaza cresterile de masa volumica;

2- compactor Marshall si echipament de masurare pentru inregistrarea automata a grosimii epruvetei dupa fiecare lovitura de compactare, cu exactitate de cel putin 0,1 mm, daca pentru toate nivelurile de energie de compactare se foloseste o singura epruveta si se inregistreaza descresterile in grosime;

compactare cu presa de compactare giratorie: presa de compactare giratorie;

compactare prin vibrare: compactor vibrator.

b) Metodologia de incercare

b.1) Compactarea prin impact

Cazul 1- epruvete diferite pentru fiecare nivel de energie de compactare si inregistrarea cresterilor de masa volumica. Pentru determinarea unei singure valori a compactibilitatii, se prepara si se compacteaza proba Marshall, pentru fiecare numar de lovituri de compactare. Numarul de lovituri trebuie sa fie 5, 15, 25, 35, 50 si 100, pentru fiecare fata a epruvetei.

Daca este necesar sau se cere acest lucru, se determina masa mixturii asfaltice care se va utiliza pentru epruveta, pentru obtinerea grosimii epruvetei, printr-o incercare preliminara de compactare. Se determina masa volumica aparenta a epruvetelor compactate.

Cazul 2- o singura epruveta pentru toate nivelurile de energie de compactare si se inregistreaza descresterile in grosime. Pentru obtinerea unei singure valori a compactibilitatii, se prepara si se compacteaza o epruveta Marshall, cu 100 de lovituri de compactare pentru fiecare fata a epruvetei. Daca este cazul, se determina masa mixturii asfaltice folosita pentru epruveta, pentru a se obtine grosimea probei, printr-o incercare preliminara de compactare, dupa 100 lovituri pentru fiecare fata a epruvetei.

Dupa fiecare lovitura, cu dispozitivul specificat se masoara modificarea in grosime a epruvetei. Dupa racirea epruvetei la temperatura ambianta, se masoara grosimea finala cu un subler de precizia de 1/10 mm, in patru puncte amplasate uniform pe contur. Pentru fiecare numar de lovituri, se calculeaza grosimea epruvetei ca medie a fiecarui set de 4 masurari ale grosimii finale si dupa fiecare lovitura.

b.2) Compactarea cu presa de compactare giratorie. In acest caz, se determina variatia masei volumice a mixturii asfaltice in functie de numarul de giratii, acesta din urma fiind de minim 200. Pentru fiecare mixtura asfaltica se realizeaza minim 3 incercari, iar pentru calculul compactibilitatii se face media aritmetica a 3 sau mai multor mase volumice. Se determina masa volumica maxima a mixturii asfaltice si se calculeaza continutul de goluri a epruvetelor pentru diferite numere de giratii.

b.3) Compactarea prin vibrare. Se confectioneaza epruvetele compactate din mixtura asfaltica, exceptie facand epruvetele pentru compactare initiala care se realizeaza in cateva secunde de vibrare, prin folosirea unui diametru mai mare de 146 mm. Se confectioneaza epruvete duplicat la diferite niveluri de compactare, cu un timp de compactare de 10 s, 15 s, 20 s, 30 s, 60 s si 120 s pentru fiecare fata a epruvetelor.

Daca dupa 60 s nu are loc o crestere a masei volumice, timpul total de compactare se limiteaza la 60 s, insa numarul de epruvete compactate ramane 6. pentru fiecare epruveta se determina masa volumica aparenta a fiecarei epruvete si se inregistreaza rezultatele incercarii ca medie a doua determinari pentru fiecare conditie. La fiecare nivel de compactare, se determina masa volumica maxima a mixturii asfaltice si continutul de goluri de aer.

c) Calculul si interpretarea rezultatelor

c.1) Compactarea prin impact

Cazul 1- epruvete diferite pentru fiecare nivel de energie de compactare si inregistrarea cresterilor de masa volumica

Variatia masei volumice aparente a epruvetelor compactate in functie de energia de compactare se determina cu relatia:

![]()

in care: r(E1) - masa volumica aparenta a epruvetelor compactate la energia de compactare E1, cu un compactor cu impact, g/cm3 sau Mg/m3; r - masa volumica aparenta maxima posibila calculata (compactare prin impact), g/cm3 sau Mg/m3; r - masa volumica aparenta initiala calculata a epruvetei (compactare prin impact), g/cm3 sau Mg/m3; E1 - energia de compactare in cazul compactorului cu impact, exprimata luand 42 Nm ca unitate, valoarea sa numerica fiind egala cu numarul de lovituri aplicate pe fiecare fata a epruvetei; C - rezistenta la compactare (compactare prin impact, metoda cu utilizarea de epruvete diferite pentru fiecare nivel al energiei de compactare), exprimata luand 42 Nm ca unitate.

Potentialul relativ de compactare, R, poate fi definit ca o valoare rezultata din relatia:

![]()

Cei trei parametri ai ecuatiei matematice (7.3),r r si C, se calculeaza cu metoda celor mai mici patrate, aplicata la valorile calculate si experimentale ale masei volumice pentru a obtine cea mai buna aproximare a datelor experimentale; pentru o singura incercare, rezistenta la compactare, C, se exprima cu doua zecimale. Rezistenta mixturii asfaltice la compactare, C, este media aritmetica a 3 valori individuale, exprimata cu o zecimala; aceste 3 valori individuale nu trebuie sa difere cu mai mult decat variatia admisibila, tabelul 7.2.

Tabelul 7.2- Rezistenta la compactare:

|

Rezistenta la compactare |

Variatia admisibila |

|

C |

Valoare absoluta 3,18 |

|

12 < C |

26,5 % din valoarea numerica |

|

C > 25 |

Nu se poate determina in mod cert |

Cazul 2- o singura epruveta pentru toate nivelurile de energie de compactare si se inregistreaza descresterile in grosime

Variatia reciproca a grosimii epruvetei compactate in functie de energia de compactare se calculeaza cu relatia:

![]()

in care: t(E2) - grosimea epruvetei compactata la energia de compactare E2 cu un compactor cu impact, mm; t - grosimea minima posibila calculata a epruvetei (compactare prin impact), mm; t0 - grosimea initiala calculata a epruvetei (compactare prin impact), mm; E2 - energia de compactare (compactor cu impact), exprimata luand 21 Nm ca unitate, valoarea numerica a energiei fiind egala cu numarul de lovituri aplicate epruvetei; T - rezistenta la compactare (compactare prin impact, metoda cu aceeasi epruveta pentru toate nivelurile energiei de compactare), exprimata luand 21 Nm ca unitate.

Cei trei parametri ai relatiei matematice (7.5), t0, t si T, se calculeaza cu metoda celor mai mici patrate, aplicata valorilor calculate si experimentale ale grosimii, pentru a obtine cea mai buna aproximare a datelor experimentale. Pentru o singura incercare, rezistenta la compactare, T, se exprima cu doua zecimale.

Rezistenta la compactare a unei mixturi asfaltice, T, este media aritmetica a 3 valori individuale, exprimata cu o zecimala; cele 3 valori individuale nu trebuie sa difere cu mai mult de 20 % din valoarea rezultatului.

c.2) Compactarea cu presa de compactare giratorie

Variatia continutului de goluri a epruvetei compactate in functie de energia de compactare, se calculeaza cu relatia:

![]()

in care: n(ng) - procentul de goluri pentru un numar de giratii ng, %; n(1) - procentul de goluri calculat pentru o giratie, %; K - compactibilitatea (metoda care utilizeaza presa de compactare giratorie); ng - numarul de giratii.

In acest caz, cei doi parametri ai relatiei matematice (7.6), n(1) si K, se calculeaza prin metoda celor mai mici patrate, aplicata valorilor experimentale si pentru un numar de giratii 20, cu utilizarea unei regresii liniare in care ng si n(ng) sunt respectiv variabile independente si dependente; procentul de goluri, n(1), se exprima cu o zecimala, iar compactibilitatea, K, cu doua zecimale.

c.3) Compactarea prin vibrare

Relatia dintre continutul de goluri si energia de compactare se stabileste conform ecuatiei:

![]()

in care: V(s) - diferenta dintre procentul de goluri de aer la s secunde de compactare prin vibrare pe fiecare fata a epruvetei si procentul de goluri la refuz (compactare prin vibrare pe fiecare fata pentru 120 s), %; Vs(1) - diferenta dintre procentul de goluri calculat la 1 s de compactare prin vibrare pe fiecare fata a epruvetei si continutul de goluri la refuz, %; k - compactibilitatea (compactor vibrator); s - durata compactarii prin vibrare pe fiecare fata, secunde.

Rezultatele incercarilor vor fi inregistrate in raportul de incercare, in care vor trebui sa se faca referiri la: compozitia mixturii asfaltice; natura si provenienta materialelor; metoda de fabricare a mixturii asfaltice; metoda de compactare utilizata; temperatura de compactare; diametrul epruvetei si viteza de rotatie in cazul compactarii cu presa de compactare giratorie; valoarea parametrilor relatiilor matematice corespunzatoare fiecarui tip de compactare (2 parametri compactare cu presa de compactare giratorie si compactare prin vibrare si respectiv, 3 parametri la compactarea prin impact); orice detaliu (i) operational(e) si anomalii care ar putea afecta rezultatele incercarii.

Masurarea temperaturii mixturilor asfaltice preparate la cald

Vom prezenta in continuare metoda de stabilire a temperaturii mixturilor asfaltice preparate la cald, dupa malaxare si in timpul stocarii, transportului si al punerii in opera.

Principiul metodei consta in masurarea temperaturii mixturii asfaltice la adancimea prevazuta de standarde, in diferite puncte de masurare si calculul mediei rezultatelor masuratorilor efectuate; inainte de folosirea dispozitivului de masurare a temperaturii mixturii asfaltice, acesta este obligatoriu preincalzit.

a) Aparatura necesara incercarii, consta din:

dispozitiv de masurare a temperaturii, capabil sa masoare temperatura in intervale de pana la 5 oC, cu precizia de 2 oC, calibrat pe o proba corespunzatoare, a carei timp de raspuns este cunoscut pentru intervalul de temperatura care trebuie masurat. Dispozitivul este prevazut cu o sonda, intreg ansamblu fiind capabil sa reziste la utilizarea lui in punctul unde temperatura trebuie masurata. Ca dispozitive de masurare a temperaturii se considera adecvate mai multe tipuri: termometre electronice, cu termocupluri sau termistori, termometre bimetalice rotative (ieftine, dar putin satisfacatoare); caldura specifica a dispozitivului de masurare a temperaturii trebuie sa fie cat mai mica, dispozitivul avand o robustete corespunzatoare pentru a se obtine o citire corecta intr-un timp cat mai scurt;

dispozitive pentru masurarea temperaturii mixturii asfaltice in transportul de asfalt sau in gramada: sonda dispozitivului trebuie sa aiba o lungime minima de 300 mm, prevazuta cu element senzitiv in capatul ei;

dispozitive pentru masurarea temperaturii mixturii asfaltice la asternere sau dupa compactare, prevazute cu element senzitiv suficient de mic pentru a putea fi introdus complet in stratul bituminos asternut.

b) Modul de lucru

Pentru determinarea temperaturii mixturii asfaltice, se introduce sonda dispozitivului de masurare in mixtura, pentru a se preincalzi la temperatura respectiva si printr-o miscare rapida se transfera in alt punct de masurare, in vederea obtinerii primei inregistrari. Daca sonda se introduce rece, ea avand o caldura specifica relativ mare, in mixtura asfaltica ce degaja suficienta caldura, temperatura citita va fi mai mica, datorita caldurii specifice si a conductivitatii termice mici a mixturii asfaltice.

b.1) Masurarea temperaturii in transportul de asfalt. Sonda este introdusa in mixtura asfaltica din transportul de asfalt, la o adancime minima de 10 mm; se fac cel putin 4 masuratori la distante egale de-a lungul fiecarei laturi a transportorului si la cel putin 500 mm de marginea incarcaturii. Rezultatul final este media rezultatelor citirilor efectuate.

b.2) Masurarea temperaturii mixturii asfaltice din stratul bituminos. In acest caz se efectueaza minim 4 masuratori, prin introducerea sondei, prevazuta cu element senzitiv, in stratul bituminos, la o adancime cat mai apropiata de jumatatea grosimii stratului. Rezultatul este media aritmetica a citirilor efectuate. In situatia in care este prevazut ca se va adauga criblura preanrobata, datorita timpului scurt disponibil intre asternerea mixturii asfaltice si aplicarea criblurii sau inceperea compactarii, cand se masoara temperatura este putin probabil sa se poata realiza 4 masuratori intr-o zona restransa folosind un termometru bimetalic, datorita timpului sau de raspuns. In caz de necesitate, se folosesc mai multe termometre de acest tip, pentru a preveni intarzierile in compactare si alternativ, se poate folosi un dispozitiv electronic de masurare a temperaturii pentru a obtine citiri mai rapide.

b.3) Masurarea temperaturii mixturii asfaltice in gramada. Sonda este introdusa in mixtura asfaltica la adancimea minima de 100 mm; se fac minim 4 masuratori, in diferite locuri din perimetrul accesibil si la minim 300 mm de baza gramezii. Rezultatul va fi dat de media aritmetica a citirilor efectuate. Se presupune ca gramada este situata pe teren si nu intr-un utilaj (spre exemplu un repartizator - finisor), deoarece in acest din urma caz exista pericole suplimentare la masurarea temperaturii mixturii asfaltice.

Toate rezultatele vor fi inregistrate in raportul de incercare, cu o exactitate de 5 oC, raport in care se mai specifica si alte informatii referitoare la: data si locul incercarii; numarul probei; locul unde s-a efectuat masurarea (in transportorul de asfalt, in stratul bituminos sau in gramada); tipul de dispozitiv de masurare a temperaturii.

Determinarea continutului de apa a mixturilor asfaltice preparate la cald

Prin aceasta incercare se stabileste metoda de determinare a continutului de apa din probele de mixturi asfaltice, metoda de incercare fiind aplicata si in scopul verificarii concordantei cu specificatiile tehnice de produs, acolo unde este cazul. Principiul metodei consta in preincalzirea unei probe in care s-a introdus un dispozitiv de masurare a temperaturii, inainte de masurarea temperaturii asfaltice, la adancimile stabilite, intr-un numar adecvat de pozitii si apoi se calculeaza media rezultatelor obtinute.

a) Aparatura necesara realizarii acestei incercari este alcatuita din:

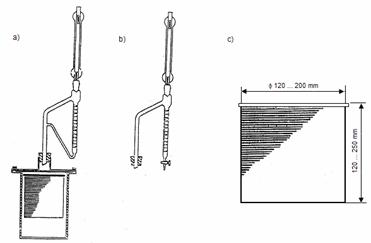

extractor la cald, fig.7.5, compus dintr-un container cilindric din material anticoroziv sau din plasa de alama avand dimensiunea ochiurilor de (1 . 2) mm sau ca alternativa, dintr-un vas prevazut cu o margine pe care este asezat un disc din plasa. Containerul este mentinut in vas printr-un mijloc de sustinere situat la partea superioara, in pozitie suspendata la doua treimi din inaltimea recipientului metalic; recipientul are o bordura si un capac de siguranta cu garnitura de etansare, capacul fiind mentinut in pozitie, astfel incat imbinarea dintre container si capac sa fie impermeabila in solvent. Se recomanda containere si vase de mai multe marimi, pentru a avea posibilitatea alegerii marimii corespunzatoare cantitatii de material extras pentru analiza;

Fig.7.5- Aparat folosit pentru metoda de extractie la cald: a) densitate solvent > 1; b) densitate solvent < 1; c) container cilindric.

recipient colector gradat, cu capacitatea de 12,5 ml, care poate fi cu slif prevazut cu un adaptor pentru conectarea recipientului colector la capacul vasului;

refrigerent de racire cu apa, cu lungimea minima de 200 mm si capatul cel mai de jos la un unghi de aproximativ 45o fata de axa refrigerentului;

balanta cu capacitatea de a cantari cantitatea necesara incercarii, cu precizia de 0,05 % din masa probei de incercat;

recipient cu capac;

etuva bine ventilata.

b) Pregatirea probelor de laborator din mixturi asfaltice. Solventi necesari

Daca se impune, probele de laborator se pregatesc conform prevederilor in vigoare pentru determinarea continutului de apa din mixtura asfaltica (EN 12697-28) - prin divizare, pentru a obtine portiunile de incercat adecvate.

Solventii utilizati trebuie sa fie capabili sa dizolve bitumul si sa distileze solutia, pentru a putea recupera apa prezenta in proba de mixtura asfaltica, sa nu se descompuna in apa si sa aiba un punct de fierbere maxim de 85o, pentru a preveni fierberea apei (toti solventa si de regula hidrocarburi, sunt considerati "periculosi si nocivi pentru mediu", intr-o masura mai mare sau mai mica !).

c) Metodologia de lucru

Proba de laborator obtinuta prin divizare este impartita in doua portiuni prin metoda sferturilor; o portiune din aceasta este introdusa in recipientul cu capac, asigurandu-se si etansarea corespunzatoare, iar cealalta portiune se cantareste cu exactitate de 0,05 %, se introduce in etuva ventilata si se mentine timp de 1 h la temperatura de (110 10) oC. Se cantareste din nou aceasta portiune si daca pierderea de masa este mai mica de 0,1 %, se considera ca incercarea este finalizata. Rezultatul se inregistreaza ca fiind mai mic de 0,1 %.

Daca pierderea de apa este mai mare de 0,1 %, portiunea care a fost pastrata in recipientul cu capac se cantareste si se transfera in containerul cilindric al extractorului, care a fost uscat in prealabil. Alternativ, portiunea de mixtura asfaltica se plaseaza in containerul cilindric, inainte ca acesta sa fie transferat in recipientul extractorului (daca este necesar, containerul poate fi captusit cu hartie de filtru).

Se adauga o cantitate de solvent, suficienta pentru a produce refluxarea si apoi se monteaza pe vas capacul cu garnitura acestuia, pentru asigurarea unei etanseitati corespunzatoare. Recipientul colector si refrigerentul se monteaza in pozitia adecvata, se asigura o curgere normala a apei prin refrigerent si se incalzeste extractorul astfel incat sa fie asigurat un reflux constant.

Incalzirea se continua pana cand volumul apei din recipientul colector ramane constant timp de minim 5 min. Se masoara volumul apei si se noteaza masa acestuia. Trebuie precizat faptul ca in cazul acestei metode, se considera ca 1 ml apa cantareste 1 g.

d) Interpretarea rezultatelor

Continutul de apa, in procente de masa, se calculeaza astfel:

pentru proba originala, cu o precizie de 0,1 %;

pentru portiunile uscate, cu precizia de calcul de 0,1 %.

Continutul de apa se inregistreaza cu exactitate de 0,1 % din masa probei si se noteaza in raportul de incercare.

Masa volumica aparenta a epruvetelor bituminoase

Scopul principal al acestei proceduri este de a stabili modul de lucru in vederea determinarii densitatii aparente a mixturilor asfaltice si precizarea conditiilor, exigentele si responsabilitatile referitoare la asigurarea calitatii determinarii. Incercarea se aplica la verificarea calitatii mixturilor asfaltice utilizate in lucrari de drumuri si se efectueaza pe corpuri de proba confectionate in laborator sau pe carote extrase din strat, pentru verificarea gradului de compactare.

Pentru determinarea densitatii aparente este necesar sa se stabileasca masa materialului analizat si volumul sau real, care include si volumul porilor si golurilor de orice fel din proba de material.

a) Aparatura necesara la efectuarea incercarii este constituita din:

etuva termoreglabila;

baie de apa;

termometru;

balanta hidrostatica, avand clasa de precizie II.

Incercarea nu impune conditii speciale, ea se realizeaza in conditii normale de laborator. Pentru aparatura folosita sunt prevazute verificarile obligatorii.

Materialele utilizate constau din:

epruvete bituminoase. Determinarea se efectueaza pe epruvete sub forma de cuburi si cilindri tip Marshall, confectionate in laborator sau carote prelevate din stratul rutier bituminos. Oricare ar fi forma epruvetelor, inainte de determinare ele se usuca in etuva la temperatura de (105 - 110) oC pana la masa constanta;

materiale consumabile:apa si parafina.

b) Metodologia de realizare a incercarii

Epruvetele bituminoase, uscate in etuva pana la masa constanta, se cantaresc in aer, notandu-se masa ma. Determinarea se face tinand seama de marimea porilor din suprafata epruvetei.

1- Epruvete cu pori fini: Epruvetele cu pori fini (spre exemplu mixturile asfaltice pentru straturi de uzura) se mentin timp de o ora in apa, la temperatura de (20 1) oC; se sterge cu o bucata umeda de material textil, se cantaresc in aer si se noteaza masa acestora m1. Imediat dupa aceasta, epruvetele se cantaresc in apa (adusa la temperatura mentionata anterior), notand masa m2, cantarirea facandu-se prin suspendarea epruvetelor pe platanul balantei hidrostatice.

2- Epruvete cu pori mari. In cazul epruvetelor cu porii mari (cum sunt spre exemplu mixturile asfaltice folosite pentru stratul de baza sau de legatura din lucrarile rutiere), dupa uscarea lor pana la masa constanta, acestea se cantaresc in aer, notandu-se masa in stare uscata mu, dupa care, pe suprafata lor se aplica un strat subtire de parafina topita, in scopul de a umple porii si golurile deschise din exterior si pentru ca apa sa nu patrunda in epruvete, atunci cand cantarirea se face in apa. Daca la scufundarea in apa a epruvetelor se degaja bule de aer, inseamna ca nu s-a obtinut o etansare perfecta cu parafina si operatia trebuie repetata. Fiecare epruveta parafinata se mentine in apa timp de o ora, apa avand temperatura de (20 1) oC, se scoate, se sterge cu o carpa umeda, se cantareste in aer, notand masa m1 si imediat dupa aceea este cantarita la balanta hidrostatica, inregistrandu-se masa corespunzatoare m2.

c) Interpretarea rezultatelor

densitatea aparenta a epruvetelor cu pori fini, se calculeaza cu relatia:

![]()

in care: mu - masa epruvetei dupa uscare, cantarita in aer, g; m1 - masa epruvetei cantarita in aer, dupa o ora de mentinere in apa, g; m2 - masa epruvetei cantarita in apa, dupa o ora de mentinere in apa, g; rw - densitatea apei la (20 1) oC, g/cm3.

densitatea aparenta a epruvetelor cu pori mari, se calculeaza cu relatia:

in care: mu - masa epruvetei

neparafinate dupa uscare, cantarita in aer, g; m1 -

masa epruvetei parafinate dupa mentinerea ei o ora in apa,

cantarita in aer, g; m2 - masa epruvetei parafinate

dupa mentinerea ei timp de o ora in apa si

cantarita in apa, g; r w - densitatea apei la (20 1) oC, g/cm3; rp - densitatea

parafinei, g/cm3; ![]() - volumul epruvetei,

cm3;

- volumul epruvetei,

cm3; ![]() - volumul parafinei,

cm3.

- volumul parafinei,

cm3.

Rezultatul final este media aritmetica a cel putin trei determinari.

Determinarea punctului de inmuiere. Metoda cu inel si bila

Calitatea bitumurilor este apreciata pe baza determinarii urmatoarelor caracteristici: limitele de plasticitate; penetratia sau consistenta, ductilitatea, stabilitatea la temperatura si puritatea.

Limitele de plasticitate se apreciaza prin punctul de inmuiere sau de picurare, care reprezinta limita superioara si prin punctul de rupere care reprezinta limita inferioara a intervalului.

Punctul de inmuiere reprezinta temperatura la care materialul aflat in conditii standard de incercare ajunge la o consistenta specificata. Pentru a aprecia limita superioara a intervalului de plasticitate, cel mai rational este sa se ia in considerare punctul de inmuiere, deoarece in practica bitumurile se deformeaza de cele mai multe ori sub actiunea simultana a temperaturii si a sarcinilor.

Principiul acestei incercari consta in incalzirea controlata a doua discuri orizontale de lianti bituminosi turnate in inele bordurate de alama, in timp ce fiecare disc sustine o bila de otel. Punctul de inmuiere este considerat ca fiind temperatura la care fiecare din cele doua discuri se inmoaie suficient, pentru a permite fiecarei bile, acoperita de liantii bituminosi, sa coboare pe o adancime de 25 mm 4 mm. Pentru determinare se folosesc numai reactivi p.a. si apa, conform specificarilor din EN ISO 3696.

Baia de lichid. Este esential sa se foloseasca apa distilata sau apa deionizata, pentru evitarea incorporarii bulelor de aer la suprafata probei de incercat, in caz contrar fiind afectate rezultatele incercarii; se va utiliza glicerina cu o densitate de (1250 10) kg/m3 la temperatura de 20 oC, de o puritate de 99 % (m/m) (trebuie sa se lucreze cu atentie, deoarece glicerina are punct de inflamare 160 oC !); in calitate de apa de separare se poate folosi un amestec de glicerina si dextrina sau talc mineral sau orice alt agent de separare disponibil in comert. Pentru a preveni aderarea (sau lipirea) liantilor bituminosi de placa, atunci cand sunt turnate discurile, chiar inainte de folosire suprafata de metal se va acoperi cu agentul de separare, aplicarea acestuia facandu-se mai usor daca placa este incalzita la o temperatura de 40 oC.

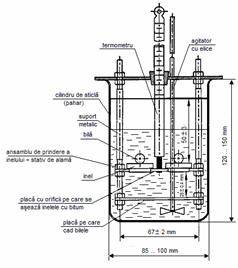

a) Aparatura necesara efectuarii incercarii consta dintr-un aparat inel si bila, fig.7.6, in sistem manual, semiautomat sau automat si care contine ca elemente:

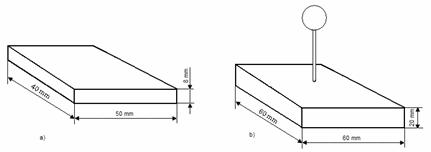

doua inele bordurate, cu profil rectangular (patrat), fig.7.7.a;

placa de baza pentru turnare, plata, realizata din metal, cu dimensiunile 50 mm x 75 mm si grosimea de 1,5 . 2 mm, avand muchiile indoite in jos, fig.7.7.b;

doua bile cu diametru de (9,50 0,05) mm, avand fiecare din ele o masa de (3,50 0,05) g;

doua sisteme de centrare al bilelor, realizate din alama, avand scopul principal de a centra bilele de otel (cate un sistem pentru fiecare inel);

ansamblu de prindere al inelului, constand dintr-un stativ de alama capabil sa sustina cele doua inele in pozitie orizontala. Baza inelelor bordurate trebuie sa fie deasupra fetei superioare a placii de baza, la (25 0,4) mm, iar muchia superioara a inelelor sa fie amplasata la (50 3) mm sub suprafata baii de lichid;

|

baia, de forma unei cuve sau cilindru de sticla care poate fi incalzit, avand un diametru interior de minim 85 mm si o adancime minima de 120 mm de la baza cilindrului, fig.7.6 (de obicei, se prefera ca baia sa fie un paralelipiped cu capacitatea de 600 ml);

termometre, care pot fi suspendate in cadrul ansamblului, astfel incat baza bulbului termometrului sa fie la acelasi nivel cu baza inelului si la maxim 13 mm de inel, insa sa nu atinga inelul sau sistemul de sustinere al acestuia. Caracteristicile termometrelor folosite sunt prezentate in tabelul 7.4. In afara termometrelor cu mercur pot fi utilizate si alte sisteme de masurare a temperaturii; cu toate acestea insa, sistemul de referinta trebuie sa fie termometrul cu mercur si orice alt sistem alternativ folosit pentru masurare, se va calibra pentru aceleasi citiri ca si ale acestuia, avand un timp de raspuns pentru recunoasterea si afisarea modificarilor de temperatura comparabil cu cel al termometrelor cu mercur (faptul ca in cadrul metodei prezentate cresterea temperaturii se citeste in timpul incercarii, corectiile vor fi obligatoriu determinate inainte si se vor aplica la citirile observate);

agitator: cu elice care se roteste in plan orizontal sau magnetic / plita de incalzire, cu lungimea de aproximativ 40 mm si diametrul 8 mm, asigurand o incalzire uniforma a baii (viteza de rotatie a agitatorului trebuie sa fie de 100 rot/min). Agitatorul se amplaseaza astfel incat sa nu deranjeze proba in timpul incalzirii, iar elicea sa se situeze intre baza placii care sustine ansamblul de prindere al inelului si baza paharului de laborator.

Fig.7.6- Aparat inel si bila pentru determinarea punctului de inmuiere a bitumului.

Fig.7.7- Inel bordurat a) si placa de baza pentru turnare b).

Tabelul 7.4- Caracteristicile termometrelor utilizate:

|

Caracteristica |

U.M. |

Puncte de inmuiere < 80 oC |

Puncte de inmuiere > 80 oC |

|

Interval de temperatura |

oC |

|

|

|

Marcajul scalei subdiviziuni liniile lungi la fiecare numere la fiecare eroare maxima a scalei |

oC oC oC oC |

|

|

|

Imersia |

|

totala |

totala |

|

Camera de expansiune permite incalzirea pana la |

oC |

|

|

|

Lungimea totala |

mm |

390 pana la 400 |

390 pana la 400 |

|

Diametru exterior |

mm |

4,5 pana la 5,5 |

4,5 pana la 5,5 |

|

Delimitarea pe scala intre varful bulbului si linie distanta lungimea scalei |

oC mm mm |

75 pana la 90 245 pana la 280 |

75 pana la 90 245 pana la 280 |

Precizam anterior ca aparatura folosita poate fi si semiautomata sau automata, insa cu conditia ca acestea sa fie calibrate initial, iar rezultatele trebuie sa fie identice cu cele obtinute prin metoda manuala si in limita exactitatii metodei manuale. In plus fata de cele mentionate, echipamentul automat se calibreaza ori de cate ori este necesar si cel putin o data pe an; in cazul in care apar controverse in ceea ce priveste rezultatele, atunci metoda de referinta este metoda manuala, realizata cu aparatul cu inel si bila, fig.7.6.

b) Pregatirea si pastrarea probelor de laborator si esantioanelor de incercare

Prelevarea esantioanelor pentru laborator se realizeaza cu luarea tuturor masurilor de siguranta necesare si asigurandu-se ca aceste esantioane sunt reprezentative pentru probele de laborator din care au fost luate. Pentru bitum, cantitatea de proba se corecteaza pentru a umple patru inele, fapt prevazut pentru situatia in care este necesar ca incercarea sa se repete.

Cele doua inele bordurate, exclusiv placa de baza, sunt incalzite cu aproximativ 90 oC deasupra punctului de inmuiere preconizat, dupa care se asaza pe placa de baza, care a fost tratata in prealabil cu un agent de separare. In fiecare din cele doua inele, se adauga o cantitate suplimentara redusa de liant bituminos incalzit si apoi se lasa sa se raceasca timp de 30 min in mediul ambiant. Daca produsele sunt moi la temperatura camerei, atunci probele se vor raci, cel putin 30 min, la o temperatura cu minim 10 oC mai mica decat temperatura prevazuta ca punct de inmuiere (intervalul dintre momentul turnarii probei si al incercarii acesteia nu trebuie sa depaseasca 4 ore).

Dupa racirea probelor, excesul de liant bituminos este indepartat cu un cutit incalzit sau o lama, astfel incat fiecare proba sa fie la acelasi nivel cu marginea superioara a inelelor.

c) Metodologia incercarii probelor

Daca se efectueaza incercari de rutina in vederea determinarii punctului de inmuiere preconizat, la alegerea baii de lichid si a termometrului se procedeaza astfel:

pentru puncte de inmuiere situate in intervalul 30 oC . 80 oC, se foloseste apa proaspat distilata sau apa deionizata, temperatura initiala a baii fiind de (5 1) oC, iar termometrul va fi prevazut cu subdiviziuni de 0,2 oC;

pentru puncte de inmuiere cuprinse intre 80 oC si 150 oC, se va folosi glicerina, temperatura initiala a baii trebuie sa fie de (5 1) oC, iar termometrul va avea subdiviziuni de 0,5 oC.

Ca tip de referinta, toate punctele de inmuiere mai mici de 80 oC se determina in baie de apa, iar pentru punctele de inmuiere mai mari de 80 oC si mai mici de 150 oC, determinarea se va efectua in baie de glicerina.

Dupa alegerea corecta a tipului de baie de lichid si a termometrului, se monteaza aparatura cu inelele pentru incercare, sistemul de centrare al bilelor si termometrul in pozitiile corespunzatoare fiecarui element si se umple baia, in asa fel incat suprafata baii de lichid sa se situeze la o inaltime cu (50 3) mm deasupra marginii superioare a inelelor. Amplasarea bilelor de otel in baia de lichid se face cu ajutorul unui cleste sau intr-un recipient separat, la 5oC, asigurandu-se totodata ca temperatura ansamblului si a bilelor sa fie identica. Vom considera in cazul nostru ca amplasarea bilelor in sistemul de centrare se face cu clestele.

Se amplaseaza baia in apa cu gheata pentru a o raci la (5 1) oC, daca baia de lichid folosita este apa sau se incalzeste usor pana la (30 1) oC in situatia folosirii glicerinei, pentru stabilirea corecta a temperaturii initiale a baii si se mentine la aceasta valoare minim 15 min, cu aparatul montat; se verifica si se asigura ca baia de lichid nu este contaminata cu alte substante care ar putea influenta rezultatele.

Se agita baia de lichid si se supune unei incalziri la baza, astfel ca temperatura sa creasca uniform, cu o viteza constanta de 5 oC/min; daca se considera ca este necesar, baia poate fi protejata cu ecrane protectoare. In timpul incercarii, viteza de incalzire trebuie mentinuta constanta, variatia minima permisa pentru fiecare minut care urmeaza dupa primele 3 minute, este de 5 oC, iar marimea maxima a variatiei temperaturii la sfarsitul intregii masuratori trebuie sa fie de cel mult 1 oC; orice proba la care viteza de crestere a temperaturii nu se incadreaza in limitele amintite, se va arunca.

Pentru fiecare cuplu inel - bila, se inregistreaza temperatura indicata de termometru, in momentul in care liantul bituminos care inconjoara bila atinge placa de baza, daca este folosita metoda manuala, respectiv cand se intrerupe raza de lumina la utilizarea aparatelor semiautomate sau automate. Indicatia din partea emergenta a bulbului termometrului nu se corecteaza; daca diferenta dintre cele doua temperaturi depaseste 1 oC pentru punctele de inmuiere situate sub valoarea de 80 oC sau este mai mare de 2 oC pentru puncte de inmuiere mai mari de 80 oC, atunci incercarea se va repeta.

Pentru bitumurile modificate, incercarea se repeta daca: a) diferenta dintre cele doua temperaturi este mai mare de 2 oC; b) bila rupe stratul de bitum inconjurator inainte de a atinge placa de baza (respectiv de intreruperea razei de lumina) sau se observa intreruperea filmului de bitum care inconjoara bila.

d) Interpretarea rezultatelor

Pentru punctele de inmuiere 80 oC, rezultatul se exprima cu o aproximatie de 0,2 oC fata de valoarea medie inregistrata ca punct de inmuiere. Daca punctele de inmuiere sunt mai mari de 80 oC, rezultatul se exprima cu o aproximatie de 0,5 oC fata de valoarea medie inregistrata ca punct de inmuiere. Trebuie totusi mentionat faptul ca rezultatele obtinute prin aceasta metoda sunt cu pana la 1,5 oC mai mici comparativ cu cele obtinute prin metode care nu folosesc un agitator.

Pentru un bitum dat, punctul de inmuiere determinat in baie de apa este cu aproximativ 4 oC mai mic decat punctul de inmuiere determinat in baie de glicerina si in consecinta, o modificare a apei cu glicerina, pentru determinari peste 80 oC, poate crea o discontinuitate care ar putea conduce la ambiguitati. Spre exemplu, pentru un bitum cu punctul de inmuiere de 78 oC determinat in baie de apa, se poate obtine o valoare de 82 oC in cazul in care determinarea are loc in baie de glicerina. Prin urmare, se recomanda definirea exacta, prin intermediul unor protocoale, a rezultatelor care se situeaza in jurul valorii de 80 oC si in cuprinsul carora "punctul de inmuiere" se va referi la valoarea medie sau valoarea medie corectata a celor doua temperaturi de incercare determinate anterior.

Inregistrarea rezultatelor obtinute se va face in raportul de incercare, care sa contina cel putin urmatoarele informatii: tipul si identificarea completa a probei de incercare; referinta la Standardul European si referinta la tipul de aparat utilizat; tipul de baie folosita; orice abatere de la modul de lucru; data la care s-a realizat incercarea si ceea ce este foarte important, rezultatul incercarii, si anume:

punctele de inmuiere cuprinse intre 30 oC si 80 oC determinate in baie de apa, cu precizarea rezultatelor obtinute;

punctele de inmuiere mai mari de 80 oC determinate in baia de apa. Se anuleaza rezultatele ca fiind gresite si se repeta incercarea in baie de glicerina;

punctele de inmuiere de 84 oC sau mai mici, determinate in baie de glicerina. Incercarea se repeta in baie de apa. daca rezultatele obtinute in baia de apa au valoarea de 80 oC sau mai mica, acestea vor fi totusi mentionate, cu inregistrarea si a rezultatelor obtinute in baia de glicerina;

punctele de inmuiere mai mari de 84 oC determinate in baie de glicerina si inregistrarea rezultatelor obtinute.

Determinarea punctului de rupere Fraass

Punctul de rupere se determina cu aparatul Fraass si este definit ca temperatura la care bitumul isi pierde plasticitatea datorita racirii si se fisureaza la solicitarea de incovoiere SAU punctul de rupere Fraass reprezinta temperatura in grade Celsius la care un strat de liant bituminos de grosime data si uniforma se rupe in conditii definite de sarcina.

La fiecare scadere cu un grad, placuta de otel pe care s-a aplicat pelicula de bitum este supusa alternativ la incovoiere prin intermediul unei tije mobile din aparatul de incercat; se noteaza temperatura la care pelicula de bitum se fisureaza in timpul incovoierii.

Principiul de baza al acestei incercari consta in aplicarea unei probe de liant bituminos sub forma unui strat uniform, pe o lama metalica supusa la racire cu o viteza constanta si indoita repetat pana cand stratul se rupe; temperatura la care a aparut prima fisura se considera ca fiind punctul de rupere Fraass.

a) Aparatura necesara incercarii consta din sticlarie si aparatura de laborator obisnuita si aparatura specifica determinarii, dupa cum urmeaza:

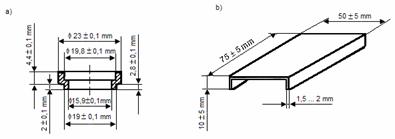

lamele, confectionate din otel detensionat, calit, cu dimensiunile: lungime (41 0,05) mm; latime (20 0,2) mm si grosime (0,15 0,02) mm. Lamelele se pastreaza in pozitie orizontala si se protejeaza impotriva coroziunii daca nu sunt utilizate (cand se observa urme de coroziune pe o lamela, aceasta nu va mai fi folosita);

echipament pentru pregatirea lamelei, folosit pentru aplicarea amestecului de proba si care include:

blocul magnetizat, cu suprafata plata si neteda, capabil sa sustina 1 . 3 lamele acoperite, fig.7.8;

suportul metalic, orizontal, prevazut cu un sistem cu bula de aer si rotite pentru reglare si cu doua zone distincte, una a carei temperatura poate fi reglata si controlata si cealalta care poate fi racita prin circularea apei;

Fig.7.8- Bloc magnetizat a) si capac metalic cu grosimea 1,5 mm.

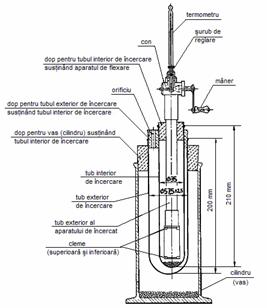

aparatul de rupere Fraass (daca aparatul este semiautomat sau automat, performantele incercarii cresc), fig.7.9, alcatuit din:

aparat de flexare constituit din doua tuburi (tevi), asamblate astfel incat unul sa se miste longitudinal fata de celalalt, cu un joc intre ele de maxim 1 mm, realizate dintr-un material a carui dilatatie termica este redusa (un coeficient de dilatare liniara de 40 10-6 m/K) si sa nu fie bun conducator de caldura (conductivitatea termica sub 0,3 W/K/m). Placa se prinde in clemele de otel care sunt coplanare, paralele cu axa tuburilor si fixate sa nu se miste. Termometrul este montat in asa fel incat piesa de legatura metalica (prin intermediul careia este prinsa clema de jos de teava interioara) sa nu actioneze ca un scut termic intre bulbul termometrului si temperatura din jur. Prin rotirea manerului, fig.7.9, care actioneaza mecanismul format din conul de metal calit si surubul de manevrare, tubul interior poate fi miscat in sus si in jos fata de tubul exterior; 11 rotatii ale manerului realizeaza ca distanta initiala dintre clema de sus si cea de jos, de (40 0,1) mm sa fie redusa pana la valoarea de (3,5 0,1) mm. Pentru fixarea curburii initiale a placutei de incercare din otel, se poate folosi o bara sau un suport de otel, a carui inaltime sa fie astfel aleasa, incat atunci cand este amplasata, distanta initiala dintre clema superioara si cea inferioara sa fie de (40 0,1) mm;

aparat de racire, fig.7.9, alcatuit dintr-un tub de incercare interior, un tub de incercare exterior si un cilindru de sticla, prevazute cu dopuri confectionate din cauciuc sau pluta. Orificiul din dop este folosit pentru introducerea CO2 solid. Cilindrul si tubul interior de incercare vor contine o cantitate redusa de agent de uscare (tubul exterior si cilindrul pot fi substituite si printr-o aparatura transparenta Dewar, cu diametrul interior de 75 mm 5 mm); toate elementele aparaturii trebuie sa fie perfect verticale;

termometre cu coloana de mercur, tabelul 7.5, considerate ca fiind de referinta; daca se foloseste alt aparat, acesta trebuie calibrat pentru acelasi tip de citiri ca cele ale termometrului cu mercur, sa recunoasca aceleasi intervale de temperatura si sa aiba timpul de raspuns comparabil cu al termometrelor cu mercur;

Fig.7.9- Schema aparatului Fraass pentru determinarea punctului de rupere.

Tabelul 7.5- Caracteristicile termometrelor utilizate:

|

Caracteristica |

U.M. |

Interval de temperatura, -38 |

|

Marcaj scara subdiviziune liniile lungi la fiecare numere la fiecare dimensiune maxima a liniei eroare maxima a scarii |

oC oC oC mm oC |

1 si 5 |

|

Imersie |

mm |

|

|

Camera de expansiune permite incalzirea pana la |

oC |

|

|

Lungime totala |

mm |

360 pana la 380 |

|

Lungime coloana |

mm |

> 60 |

|

Diametrul exterior al coloanei |

mm |

6,0 pana la 7,0 |

|

Lungimea bulbului |

mm |

9 pana la 14 |

|

Diametrul exterior al bulbului |

mm |

10 pana la 16 |

|

Diametrul interior al bulbului |

mm |

< diametrul coloane |

|

Delimitarea pe scara: distanta dintre baza bulbului si linia de -38 oC lungime scara |

mm mm |

aproximativ 271 aproximativ 72 |

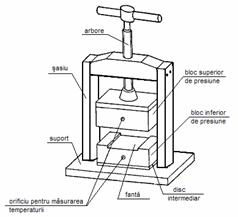

aparat de presare, constand dintr-o placa de baza, o punte si doua blocuri de metal pentru apasare, cu dimensiunile de 100 mm x 72 mm x 25 mm, fig.7.10; blocul inferior este montat pe o placa intermediara realizata din material slab conducator si aceleasi dimensiuni ca si blocul de apasare. In blocul de apasare inferior se lasa o degajare (fanta) de 72 mm x 60 mm x 0,7 mm; in mijlocul blocului superior de metal se fixeaza o placuta de metal prin intermediul unui surub, folosind un material rau conducator. Intre blocurile de apasare si materialul conducator se monteaza elementele electrice pentru incalzire, conectate la un sistem de control care sa contina si sistemul ce arata care temperatura a blocurilor de apasare poate varia; blocurile sunt prevazute cu gauri pentru inserarea senzorilor de masurare a temperaturii;

Fig.7.10- Aparat de presare (presa).

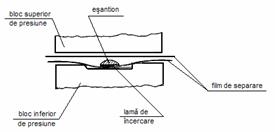

filme de separare rezistente la caldura, putand fi fabricate din celuloza hidratata, cu grosimea de 0,05 mm sau hartie acoperita cu silicon;

clesti de fixare pentru introducerea placutelor de incercare intre cleme (in timpul strangerii, trebuie avut in vedere ca placutele sa nu se apropie excesiv una de alta);

balanta cu precizie de 10 mg, prevazuta cu scara gradata pentru 1 mg.

b) Pregatirea probelor de laborator si a esantioanelor de incercare

Prelevarea esantioanelor se face respectand normele standard, cu luarea masurilor de siguranta necesare si asigurandu-se ca ele sunt reprezentative pentru probele de laborator din care sunt luate.

Initial, are loc pregatirea celor trei placute, prin curatarea lor cu un solvent (metilen clor sau acetona), uscarea si cantarirea placutelor cu o precizie de 0,01 g; de precizat este faptul ca toate incercarile trebuie sa se efectueze folosind un film de bitum de grosime uniforma.

Aplicarea probei fluidizate. Pentru liantii bituminosi care au punctul de inmuiere determinat cu aparatul inel si bila de maxim 100 oC, acoperirea placutelor se face manual. Pe placuta se cantaresc 0,40 x r g 0,01 g de liant bituminos, r (g/cm3) fiind densitatea liantului la temperatura de 25 oC, dupa care placuta este asezata pe blocul magnetic. In functie de preferinte, proba poate fi incalzita (in stare lichida) sau neincalzita (in stare solida). Se amplaseaza blocul magnetic pe suportul metalic de incalzire a carui temperatura poate fi controlata pentru a nu depasi punctul de inmuiere al liantului bituminos, determinat cu aparatul inel si bila, cu o valoare mai mare de 80 oC. Cand fluiditatea liantului bituminos este satisfacatoare, prin manipularea suportului de incalzire se va asigura o distribuire uniforma a liantului, iar daca este nevoie se poate folosi si un instrument ascutit.

Daca se considera ca o cantitate semnificativa de bitum a aderat la instrumentul utilizat, se cantareste placuta, dupa care se lasa o perioada de 1 . 2 minute in repaus, pentru a avea certitudinea ca intreaga suprafata este imbracata in bitum si suprafata acestuia este plana.

Cu ajutorul unui capac, se misca blocul magnetic care sustine placuta, spre partea de racire a suportului metalic. Se lasa placuta in pozitie orizontala pe suportul de racire la temperatura mediului ambiant si se protejeaza cu un capac; pregatirea in totalitate a placutei nu trebuie sa dureze mai mult de 10 minute.

Aplicarea probei prin presare, fig.7.11. Daca liantul bituminos are un punct de inmuiere determinat cu aparatul inel si bila mai mare de 100 oC, placuta este asezata central pe un film de separare de 100 mm x 100 mm. In centrul placutei se pun aproximativ 2 g liant bituminos si se acopera cu un alt film de separare. Placuta astfel pregatita se lasa in asteptare in blocul inferior al aparatului de presare, care a fost incalzit in prealabil cu 20 oC peste punctul de inmuiere al probei. Prin rasucirea surubului se coboara blocul superior, pana cand ajunge pe blocul inferior si se lasa in aceasta pozitie timp de 1 min, dupa care se ridica blocul superior si dupa ce placuta acoperita a fost lasata sa se raceasca la temperatura mediului ambiant, se pune in apa cu gheata, cu filmele de separare aflate in aceeasi pozitie. Dupa circa 2 min, se indeparteaza filmele de separare si probele se egalizeaza pana la bordura de metal, prin intermediul unui cutit ascutit, iar in final se cantareste placuta cu proba de incercare.

Fig.7.11- Schema de aplicare prin presare a esantionului.

Cantitatea de liant bituminos presata este de 0,41 x r g 0,01 g, r (g/cm3) fiind densitatea liantului la temperatura de 25 oC; daca la cantarire, placuta acoperita este prea usoara, ea se acopera cu o alta placuta de metal in acelasi mod (factorii care intervin in ecuatie sunt diferiti, 0,41 la aplicarea liantului prin presare fata de 0,40 la aplicarea prin fluidizare a liantului bituminos, deoarece in cazul presarii se produc meniscuri).

c) Metodologia de incercare

In intervalul de 30 min pana la 240 min dupa acoperire, placutele de incercare se incearca, incepand cu cel putin 15 oC deasupra punctului de rupere preconizat. Se raceste cu o viteza de 1 oC/min si se incepe indoirea din grad in grad, plecand de la cel putin 8 oC dar nu mai mult de 12 oC deasupra punctului de rupere preconizat (daca este necesar, pentru un punct de rupere Fraass relativ ridicat, placuta de incercare poate avea o temperatura mai mare decat a mediului inconjurator, pentru ca timpul de stabilizare a vitezei de racire de 1 oC/min sa fie suficient). Pentru masurare, se introduc placutele de incercare intre cleme cu ajutorul clestilor de fixare, manevrarea placutelor facandu-se cu atentie si finete, pentru ca in acest stadiu al incercarii sa nu apara nici o crapatura in filmul de liant bituminos; daca apare totusi o crapatura, placuta de incercare se inlocuieste cu alta. Se monteaza aparatul de flexare in tubul interior al aparatului de racire si se introduce termometrul astfel ca bulbul sa fie localizat central, in spatele placutei de incercare prinsa in cleme. Racirea incepe cu o viteza de 1 oC/min si pentru a realiza aceasta, spatiul dintre tubul interior si exterior trebuie umplut cu alcool pana la un nivel de cel putin 100 mm, temperatura care va fi modificata pentru a atinge temperatura placutei de incercare; scaderea temperaturii se produce prin adaugarea unor cantitati mici de CO2 solid. Primele 3 min se folosesc pentru stabilirea reducerii temperaturii cu viteza mentionata; dupa scaderea initiala de 3 oC, temperatura trebuie sa continue sa scada cu 1 oC la fiecare (60 5) s, insa variatiile nu vor depasi perioada maxima admisa de 5 s si nu se face media pe parcursul determinarii. Se incepe indoirea placii de incercare la o temperatura de (10 2) oC deasupra punctului de rupere preconizat. Placuta de incercare se indoaie si se intinde prin rotirea manerului in ritm uniform, de o revolutie pe secunda, pana cand acesta este stopat. Se examineaza filmul de produs pentru a putea sesiza prima crapatura si se inregistreaza temperatura la care a aparut, cu o aproximatie de 1 oC, dupa care, fara a face pauza, se roteste manerul inapoi, cu aceeasi viteza. Intre incercarile periodice de indoire, aparatul de flexare se mentine in pozitia initiala un timp de (38 5) s. Daca in timpul incercarii aparatul de flexare a fost scos din tubul interior, chiar si numai pentru o examinare, incercarea va fi intrerupta.

d) Determinarea punctului de rupere Fraass. Interpretarea rezultatelor

Prima placuta de incercare da o determinare aproximativa a punctului de rupere: T1 cu prima indoire realizata la o temperatura mai mare decat T1 cu 8 oC pana la 12 oC. Daca aceasta conditie este satisfacuta de la prima masurare, atunci T1 = T0 si temperatura se repeta cu temperatura determinata T1; in caz contrar, cand nu este indeplinita aceasta conditie de la prima masurare, atunci se fac alte doua determinari (T2, T3). Cele doua determinari (T0, T1) sau (T2, T3) sunt acceptate daca diferenta dintre ele este de maxim 2 oC, in caz contrar se vor executa alte doua masurari suplimentare (T4, T5). In cazul in care diferenta dintre T4 si T5 este din nou mai mare de 2 oC, se va calcula media celor 4 valori T0, T1, T4 si T5 sau T2, T3, T4 si T5 si se indica dispersia rezultatelor. Punctul de rupere Fraass se exprima in grade Celsius, ca medie a doua (sau patru) incercari validate, valoarea obtinuta fiind rotunjita la cel mai apropiat numar intreg. Rezultatele obtinute se vor inregistra in raportul de incercare, care va cuprinde informatii referitoare la: tipul si identificarea completa a probei de incercare; referinta la standardul european ti o referinta la tipul de aparat folosit (manual, semiautomat, automat); rezultatul incercarii; data la care s-a realizat incercarea; orice abateri de la modul de lucru specificat.

Determinarea vascozitatii dinamice cu vascozimetrul capilar sub vid

Daca ar fi sa definim vascozitatea dinamica (Pa s) din punct de vedere analitic, atunci cel mai simplu mod este de a realiza acest lucru este de a spune ca vascozitatea dinamica este raportul dintre efortul de forfecare si gradientul de viteza. Vascozitatea dinamica este practic o masura a rezistentei de curgere a unui lichid sub efectul gravitatii. Si daca discutam despre lichide, atunci vom defini lichidul newtonian ca fiind lichidul a carui viscozitate este independenta de viteza de forfecare. Plecand de la faptul ca raportul constant dintre efortul de forfecare si gradientul de viteza este vascozitatea lichidului, daca raportul nu este constant, atunci inseamna ca lichidul nu este newtonian. Principiul metodei de determinare a vascozitatii dinamice cu vascozimetrul capilar sub vid consta in determinarea timpului necesar unui volum stabilit de lichid pentru a curge de-a lungul unei capilare, prin aspiratie sub vid, in conditii de vid si de temperatura strict controlate. Vascozitatea se determina inmultind timpul de curgere (in secunde) cu factorul de etalonare al vascozimetrului.

a) Aparatura necesara determinarii acestei caracteristici consta din:

vascozimetru capilar, realizat din sticla borosilicata, dupa cum urmeaza:

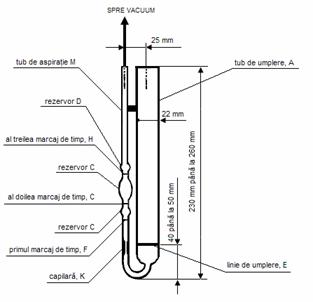

1- vascozimetru capilar sub vid Cannon Manning (CMVV), fig.7.12, disponibil in 11 variante, care acopera un interval de la 3,6 10-3 Pa s pana la 8 103 Pa s, tabelul 7.6;

Fig.7.12- Schema vascozimetrului capilar sub vid Cannon Manning (CMVV).

Tabelul 7.6- Numarul marimii vascozitatii, factori de etalonare si domeniul de viscozitate:

|

Vascozimetru Numarul marimii |

Factor de etalonare, K *), [Pa] vid de 4 104 Pa s |

Domeniul de viscozitate **), [Pa s] |

|

|

Rezervor B |

Rezervor C |

||

|

|

|

|

de la 0,003 pana la 0,08 de la 0,012 pana la 0,24 de la 0,036 pana la 0,8 de la 0,12 pana la 2,4 de la 0,36 pana la 8 de la 1,2 pana la 24 de la 3,6 pana la 80 de la 12 pana la 240 de la 36 pana la 800 de la 120 pana la 2400 de la 360 pana la 8000 |

|

*) Factorii de etalonare exacti trebuie determinati pe baza etaloanelor de viscozitate **) Domeniile de viscozitate indicate corespund la un timp de umplere de la 60 s pana la 400 s; se poate utiliza si un timp de curgere mai mare, pana la 1000 s. |

|||

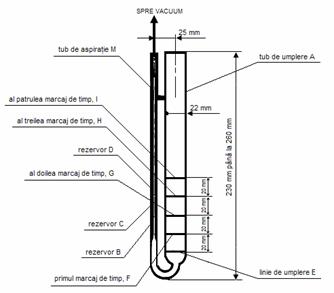

2- vascozimetru capilar sub vid Asphalt Institute (AIVV), fig.7.13, existent in 7 variante si acoperind un interval de la 4,2 Pa s pana la 5,8 105 Pa s (marimile de la 50 la 200 corespund in special masuratorilor de viscozitate a liantilor bituminosi la 60 oC), tabelul 7.7;

Fig.7.13- Schema vascozimetrului capilar sub vid Asphalt Institute (AIVV).

Tabelul 7.7- Numarul marimii vascozitatii, razele capilarelor, factori de etalonare si domeniul de viscozitate:

|

Vascozimetru Numarul marimii |

Raza capilarei, [mm] |

Factor de etalonare, K *), [Pa] vid de 4 104 Pa s |

Domeniul de viscozitate **), [Pa s] |

||

|

Rezervor B |

Rezervor C |

Rezervor D |

|||

|

400 R 800 R |

|

|

|

|

de la 4,2 la 80 de la 18 la 320 de la 60 la 1280 de la 240 la 5200 de la 960 la 20000 de la 960 la 140000 de la 3800 la 580000 |

|

*) Factorii de etalonare exacti trebuie determinati pe baza etaloanelor de viscozitate. **) Domeniile de viscozitate indicate corespund la un timp de umplere de la 60 s pana la 400 s; se poate utiliza si un timp de curgere mai mare, pana la 1000 s. Constructiile speciale pentru bitumuri de etanseizare au marcaje in plus la 5 mm si 10 mm deasupra marcajului F, fig.7.13; utilizand aceste marcaje, intervalul de viscozitate este marit fata de cazul in care se utilizeaza factorul de etalonare al rezervorului B. |

|||||

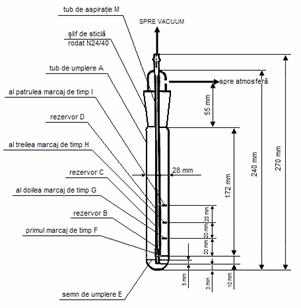

3- vascozimetru capilar sub vid Modified Koppers (MKVV), fig.7.14, disponibil in 5 marimi, acoperind un interval de la 4,2 Pa s pana la 2 104 Pa s (marimile de la 50 la 200 corespund in special masuratorilor de viscozitate a liantilor bituminosi la 60 oC), tabelul 7.8;

Fig.7.14- Schema vascozimetrului capilar sub vid Modified Koppers (MKVV).

Tabelul 7.8- Numarul marimii vascozitatii, razele capilarelor, factori de etalonare exacti si domeniul de viscozitate:

|

Vascozimetru Numarul marimii |

Raza capilarei, [mm] |

Factor de etalonare, K *), [Pa] vid de 4 104 Pa s |

Domeniul de viscozitate **), [Pa s] |

||

|

Rezervor B |

Rezervor C |

Rezervor D |

|||

|

|

|

|

|

|

de la 4,2 la 80 de la 18 la 320 de la 60 la 1280 de la 240 la 5200 de la 960 la 20000 |

|

*) Factorii de etalonare exacti trebuie determinati pe baza etaloanelor de viscozitate. **) Domeniile de viscozitate indicate corespund la un timp de umplere de la 60 s pana la 400 s; se poate utiliza si un timp de curgere mai mare, pana la 1000 s. |

|||||

suport obtinut prin perforarea a doua orificii cu diametrul interior de 22 mm si respectiv, 8 mm, de-a lungul unui dop de cauciuc, cu distanta dintre centrele acestora de 25 mm. Intre orificii, in dopul de cauciuc si intre orificiul de 8 mm si marginea dopului este prevazuta o fanta; dopul trebuie sa mentina vascozimetrul fix atunci cand este plasat intr-un orificiu cu diametru de 51 mm in capatul baii;

termometre cu coloana de lichid, etalonate cu o exactitate dupa corectie de 0,2 oC sau orice alt aparat de masurare a temperaturii, dar care are aceeasi exactitate, tabelul 7.9. Termometrele prescrise si acceptate trebuie sa fie etalonate prin imersie totala, adica o imersie pana la varful coloanei de mercur cu restul tijei termometrului si camera de expansiune a acestuia expuse la temperatura mediului ambiant (nu se recomanda practicarea imersiei complete a termometrului, deoarece in acest caz, in timpul utilizarii presiunea gazului in camera de expansiune va fi superioara sau inferioara comparativ cu presiunea de etalonare si prin urmare, pot sa apara erori la citirea termometrului). Important este ca termometrele cu coloana de lichid sa fie etalonate periodic, iar corectiile stabilite sa se aplice dupa cerinte, pentru a se conforma variatiilor de citire a temperaturii; citirile trebuie estimate cu o aproximatie de 0,1 oC (verificarea termometrelor se va face obligatoriu la intervale regulate de timp). O metoda frecvent folosita si indicata in metoda ASTMA E 77, aplica o serie de corectii care au la baza diferentele de citire fata de punctul zero. In locul termometrelor cu coloana de mercur pot fi utilizate si alte aparate de masurare a temperaturii, insa termometrul cu coloana de mercur este totusi sistemul de referinta.

baia adecvata pentru imersia vascozimetrului, in asa fel incat rezervorul cu lichid sau varful capilarei la punctul de intalnire cel mai ridicat sa fie capatul cu cel putin 20 mm sub nivelul cel mai de sus al baii si depus astfel incat sa ofere vizibilitate asupra vascozimetrului si termometrului. Prin urmare, pentru vascozimetru trebuie prevazute suporturi solide sau acesta sa fie parte integranta a baii. Eficienta amestecarii si echilibrul intre pierderile si intrarile de caldura trebuie sa fie in asa fel incat temperatura din baie sa nu varieze cu mai mult de 0,3 oC de-a lungul vascozimetrului sau de la un vascozimetru la altul, in diferite pozitii in interiorul baii;

sistem de aspiratie, capabil sa mentina un vid de 67 Pa fata de nivelul dorit, pana la 4 104 Pa inclusiv, sursa recomandata de obtinere a vidului fiind fie o pompa, fie un aspirator;

cronometru mecanic sau cu baterie, gradat cu diviziuni de 0,1 s sau chiar mai putin, cu o precizie de citire de la 0,5 s pana la 1000 s in cazul incercarilor la intervale de minim 15 min;

cronometru electric folosit numai pe circuite electrice ale caror frecvente individuale sunt controlate cu o exactitate de 0,5 s la 1000 s sau mai buna (trebuie luate masuri privind sistemul public de energie care furnizeaza curenti alternativi a caror frecventa controlata este intermitenta si nu continua, putand cauza erori semnificative, in special la intervale scurte de timp);

etuva termoreglabila.

Tabelul 7.9- Specificatiile termometrului cu coloana de lichid:

|

Caracteristici |

U.M. |

Interval valori |

|

Temperatura pentru viscozitate |

oC |

|

|

Scara de temperatura |

oC |

de la 58,6 pana la 61,4 |

|

Gradatii: subdiviziuni linie lunga la fiecare cifre la |

oC oC oC |

0,1 si 0,5 |

|

Eroare maxima scara |

oC |

de la 0,1 pana la 60 |

|

Imersie |

|

totala |

|

Camera de expansiune ce permite o incalzire pana la |

oC |

|

|

Lungime totala |

mm |

de la 300 pana la 310 |

|

Diametrul tijei |

mm |

de la 6,0 pana la 8,0 |

|

Lungime rezervor |

mm |

de la 45 pana la 55 |

|

Diametrul exterior al rezervorului |

mm |

diametrul tijei |

|

Pozitie scara: de la baza rezervorului la linia de la distanta lungime scara |

oC mm mm |

de la 145 pana la 165 de la 40 pana la 90 |

b) Esantionarea probelor

Proba de material care urmeaza a fi supusa incercarii, este incalzita astfel incat sa se evite orice supraincalzire locala, pana cand aceasta devine suficient de fluida pentru a putea fi varsata, agitand din timp in timp pentru a facilita transferul de caldura si pentru a se asigura uniformitatea probei de incercat.

Se transfera intr-un recipient un volum de proba de minim 20 ml si se incalzeste la o temperatura de (135 5,5) oC, continuandu-se agitarea din timp in timp si evitand patrunderea aerului.

Incercarea se efectueaza intr-un timp de maxim 4 ore de la varsarea probei in recipient.

c) Modul de lucru

Baia este mentinuta la temperatura de incercare, cu o aproximatie de 0,3 oC, iar daca este nevoie, pentru toate citirile termometrului se fac corectiile necesare.

Se alege un vascozimetru curat si uscat, care sa dea un timp de curgere mai mare de 60 s si se preincalzeste, la aceeasi temperatura de (135 5,5) oC. Se incarca vascozimetrul prin transferul probei pana la 2 mm fata de linia de umplere E, fig.7.12 - 7.13; vascozimetrul umplut este asezat intr-o etuva sau in baia mentinuta la temperatura de (135 5,5) oC, pe o perioada de timp de (10 2) min, pentru ca toate bulele mari de aer sa fie eliminate.

La epuizarea acestui timp, se scoate vascozimetrul din etuva (sau din baie), la o temperatura de (60 0,3) oC si in urmatoarele 5 min se introduce vascozimetrul in suport si se pozitioneaza vertical in baie, astfel incat cel mai inalt marcaj de umplere sa fie cu cel putin 20 mm sub suprafata lichidului din baie.

Se creeaza un vid de (4 67) Pa in sistemul pus sub vid si se conecteaza acest sistem la vascozimetru, mentinand in pozitie inchisa robinetul cu mai multe cai sau robinetul de inchidere conectat la sistemul sub vid. Timpul necesar este masurat cu o aproximatie de 0,1 s.

La finalizarea incercarii, se curata vascozimetrul prin mai multe spalari cu un solvent corespunzator, miscibil cu proba si apoi cu un solvent complet volatil. Tubul este uscat prin trecerea lui intr-un curent slab de aer filtrat si uscat de-a lungul capilarei timp de 2 min sau pana cand se constata ca a fost eliminata orice urma de solvent. Periodic, aparatul se spala cu o solutie de spalare necaustica, pentru a elimina depozitele organice, se clateste cu atentie cu apa de grad 3 si cu acetona, fara reziduu, dupa care se usuca cu aer uscat filtrat. Nu este indicat sa se foloseasca solutii alcaline la spalarea sticlei, deoarece ele pot modifica etalonarea vascozimetrului.

d) Determinarea vascozitatii dinamice. Interpretarea rezultatelor

Vascozitatea dinamica cu vascozimetrul capilar sub vid, h (Pa s), se calculeaza alegand factorul de etalonare care corespunde seriei numerelor de marime utilizate pentru efectuarea incercarii, in baza relatiei:

![]()

in care: K - factorul de etalonare ales, Pa; t - timpul de curgere, s.

Exprimarea vascozitatii se face ca valoare medie a doua determinari, cu trei cifre semnificative pana la 1000 Pa s sau ca numar intreg, plecand de la 1000 Pa s, la fel ca si temperatura de incercare.

Remarca: Vascozitatea unui bitum fluidizat prin adaugare de solventi volatili, este masurata, in general, la 25 oC, in conditii normale; cifra indicata reprezinta timpul de curgere (exprimat in secunde) a 50 cm3 de produs studiat care strabate un orificiu cu diametrul de 10 mm. In cazul in care cu acest orificiu timpul de curgere este mai mic de 15 s, se va folosi un orificiu de 4 mm, care da un timp de curgere de aproximativ 30 de ori mai mare.

e) Metodologia etalonarii vascozimetrelor

e.1) Etalonarea vascozimetrului sub vid cu ajutorul etaloanelor de viscozitate

In vederea etalonarii sub vid a vascozimetrului, se procedeaza astfel:

din tabelul 7.8 se alege un etalon de viscozitate avand un timp minim de curgere de 60 s la temperatura de etalonare;

vascozimetrul curat si uscat se umple, prin turnare, cu proba pana la 2 mm fata de semnul (linia) de umplere E, dupa care se asaza vascozimetrul umplut in baie si se mentine la temperatura de etalonare 1 oC;

in sistemul care trebuie pus sub vid se realizeaza un vid de (4 67) Pa si se conecteaza sistemul la vascozimetru, cu robinetul cu mai multe cai / robinetul de inchidere la conducta care duce la vascozimetru;

dupa ce vascozimetrul a fost mentinut in baie timp de (30 5) min, se incepe transferarea etalonului in vascozimetru, deschizand robinetul cu mai multe cai / robinetul de inchidere in conducta care duce la sistemul sub vid;

se masoara timpul necesar partii inferioare a meniscului sa treaca intre marcajele F si G, cu o aproximatie de 0,1 s. Folosind al doilea cronometru, se masoara timpul necesar partii inferioare a meniscului pentru a trece intre marcajele G si H (fig. 7.12, CMVV); daca aparatul contine si alte marcaje ale timpului, ca si vascozimetrele AIVV si MKVV (F, G, H si I), in acelasi mod se determina si timpul de curgere in cadrul fiecarui rezervor;

se determina factorul de etalonare, K, pentru fiecare rezervor al vascozimetrului, la 4 104 Pa, astfel:

![]()

in care: h - vascozitatea etalonului la temperatura de etalonare, Pa s; t - timpul de curgere, s.

Procedeul de etalonare se repeta folosind acelasi etalon de vascozitate sau un alt etalon de vascozitate si se inregistreaza factorul de etalonare mediu, K, pentru fiecare rezervor. Diferenta dintre doua determinari de constante de etalonare, K, pentru fiecare rezervor, nu trebuie sa depaseasca cu mai mult de 2 % media lor. constantele rezervoarelor sunt independente de valoarea temperaturii.

e.2) Etalonarea vascozimetrelor cu ajutorul unui vascozimetru etalon sub vid

Etalonarea vascozimetrului sub vid se realizeaza astfel:

se alege un bitum care are timpul de curgere de minim 60 s si se alege si vascozimetrul etalon ai caror factori de etalonare pentru rezervoare sunt cunoscuti;

se asaza vascozimetrul etalon impreuna cu vascozimetrul de etalonat in aceeasi baie, situata la temperatura de 60 oC;

se determina timpul de curgere a bitumului, in aceeasi maniera cum a fost descris la punctul e.1);

pentru fiecare rezervor, se calculeaza factorul de etalonare K, conform relatiei:

![]()

in care: K1 - factorul rezervorului vascozimetrului de etalonat, Pa; t1 - timp de curgere pentru rezervorul vascozimetrului de etalonat, s; K2 - factorul rezervorului vascozimetrului etalonat, Pa; t2 - timp de curgere pentru rezervorul vascozimetrului etalon, s.

Determinarea penetratiei

Scopul acestei incercari este de a stabili metoda de determinare a penetratiei bitumului si liantilor bituminosi, metodologia fiind aplicata in vederea obtinerii consistentei probelor de bitum, bitum rutier si de lianti bituminosi, probele fiind prelevate fie din cisterne, fie primite direct de la clientii externi.

Penetratia, asa cum a fost ea definita la inceputul acestui capitol, este adancimea de patrundere a unui ac, de o anumita forma si sub o anumita sarcina, in conditii determinate. Penetratia se exprima in zecimi de milimetru.

Incercarea de determinare a penetratiei bitumurilor se realizeaza in conditii de mediu normale de laborator.

a) Aparatura utilizata consta din urmatoarele echipamente:

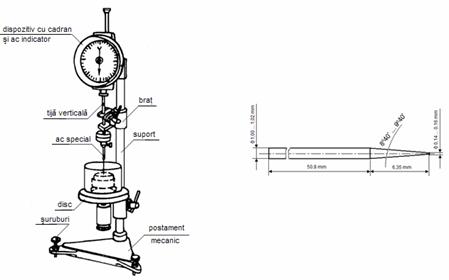

penetrometru Richardson, fig.7.15, prevazut fie cu sistem de cuplare - decuplare manuala, fie cu sistem de cuplare - decuplare automata, alcatuit din:

postamentul mecanic, prevazut cu 3 suruburi si o nivela mica si rotunda, prin intermediul carora aparatul este adus in pozitie orizontala;

suportul de sustinere montat pe postament, prevazut la partea inferioara cu un disc care are posibilitatea sa se roteasca si pe care se asaza baia cu produsul care va fi supus determinarii;

bratul situat pe suport si prin care trece o tija verticala la al carei capat inferior este fixat un ac special, fig.7.15 - 7.16; pe tija se mai adauga o greutate de 50 g. Tija impreuna cu acul si greutatea adaugata cantaresc in total (100 0,25) g; tija are si posibilitatea sa se deplaseze pe verticala, deplasarea in jos facandu-se prin greutatea sa si contragreutatea adaugata. Aceasta deplasare poate fi oprita prin apasare pe un buton cu arc;

pe acelasi suport, la partea superioara, se afla un alt brat care poarta un dispozitiv cu cadran divizat in zecimi de mm si prevazut cu ac indicator pentru citire. Miscarea verticala a tijei poate fi transmisa acului indicator printr-o cremaliera cu care se continua tija si o rotita dintata angrenata pe cremaliera;

acul de penetratie realizat din otel inoxidabil, calit si slefuit, fig.7.16, are forma cilindrica, cu dimensiunile de 1 . 2 mm diametrul si (50,5 0,1) mm lungimea totala. La unul din capete, acul este prevazut cu un con cu inaltimea de aproximativ 6,35 mm si un unghi de 8o40' . 9o40' si al carui varf este retezat in asa fel, incat sa formeze o suprafata circulara cu diametrul de 0,14 . 0,16 mm;

baia de apa sau ultratermostat, cu capacitatea minima de 10 l, prevazuta cu o placa perforata pentru asezarea probei;

capsula pentru determinarea penetratiei, confectionata din metal sau sticla termorezistenta, de forma cilindrica si fundul plat, avand urmatoarele dimensiuni: diametrul (55 2) mm si inaltimea (35 2) mm;

termometru gradat de la 0 la 100 oC, cu diviziuni de 0,5 oC;

cronometru;

vas metalic pentru topirea bitumului;

cristalizor;

baie de aer.

Fig.7.15- Schema penetrometrului Richardson. Fig.7.16- Ac de penetratie din otel inoxidabil.

b) Pregatirea probei pentru incercare

Proba care urmeaza a fi analizata este incalzita in baia de aer, intr-un vas metalic curat si perfect uscat, la o temperatura cu 80 . 90 oC peste punctul de inmuiere, in functie de valoarea acestuia, insa nu sub 125 oC. Produsul rezultat este trecut prin sita in alt vas metalic si este reincalzit pe baia de aer, in aceleasi conditii. Incalzirea este continuata amestecand usor, fara sa se produca bule de aer, pana cand nu se mai observa formare de spuma sau degajare de bule la suprafata lichidului.

Proba astfel pregatita este transferata in capsula pentru determinarea penetratiei, pana la marginea superioara a acesteia. Se lasa timp de o ora proba sa se raceasca la temperatura camerei, ferindu-se de praf si curenti de aer. Dupa racire, se introduce capsula in baia de apa, pe placa perforata sau in ultratermostat, astfel incat inaltimea stratului de deasupra bitumului sa fie constanta si de minim 100 mm. Temperatura baii trebuie sa fie de (25 0,5) oC, iar timpul de mentinere este de cel putin o ora.

c) Modul de lucru

Capsula cu proba de analizat este introduce intr-un cristalizator umplut cu apa, care a fost tinut in prealabil in baia de apa la temperatura de (25 0,5) oC. Inaltimea stratului de apa deasupra nivelului bitumului trebuie sa fie minim 10 mm, iar temperatura apei de (25 0,5) oC.

Cristalizatorul se asaza pe discul penetrometrului si se aduce varful acului pana la suprafata bitumului, gasind pozitia exacta cu ajutorul dublei imagini a acului si reflectiei lui intr-o oglinda atasata la aparat, fixata in pozitie convenabila. Se fixeaza acul indicator al cadranului in pozitia zero si se apasa simultan pe butonul de declansare al cronometrului si al penetrometrului.

Dupa 5 s, se opreste patrunderea acului prin lasarea libera a butonului penetrometrului si se citeste indicatia de pe cadran, care reprezinta penetratia in zecimi de milimetru.

La proba de analizat se fac minim 3 penetratii - trei determinari valabile, la cel putin 10 mm distanta una de alta si de marginea capsulei; dupa fiecare patrundere, cristalizatorul cu proba de bitum se introduce in baie, in timp ce acul este scos si curatat de urmele de bitum prin frecare in directia varfului, cu o bucata de material textil moale imbibata in benzina si apoi se sterge cu o alta bucata de material curata si uscata.

Diferentele intre rezultatele a trei determinari paralele nu trebuie sa fie mai mari decat cele indicate in tabelul 7.10.

Tabelul 7.10- Diferente admise:

|

Valoarea penetratiei, zecimi de mm |

Diferenta admisa intre determinari, valoare maxima, zecimi de mm |

|

De la 0 la 25 |

|

|

De la 26 la 150 |

|

|

De la 151 la 200 |

|

|

De la 201 la 300 |

|

Daca incercarile se executa in afara baii si cele 3 determinari nu se fac pe parcursul a 2 min, se repune proba de incercare si cuva de transfer inapoi in baie si se repeta determinarea. Pentru incercari executate in conditii de temperatura de incercare de 25 oC, sarcina totala aplicata de 100 g si perioada de timp a aplicarii de 5 sec, cele trei determinari vor fi acceptate daca intervalul rezultatelor obtinute nu depaseste valorile:

|

Penetratia in 0,1 mm |

< 49 |

de la 50 la 149 |

de la 150 la 249 |

> 250 |

|

Diferenta maxima intre cea mai mare si cea mai mica determinare |

|

|

|

|

Daca diferenta maxima corespunzatoare este depasita, atunci se anuleaza rezultatele si se repeta incercarea, cu un al doilea vas de proba de incercat.

d) Interpretarea rezultatelor

Rezultatul final al penetratiei este media aritmetica a trei determinari valabile, in zecimi de milimetru, rotunjita la cel mai apropiat numar intreg.

La o temperatura data, cu cat bitumul este mai dur, cu atat valoarea penetratiei este mai scazuta. Din numeroasele cercetari experimentale, s-a constatat ca pentru un bitum dat, penetratia este o functie de temperatura. In baza rezultatelor experimentale, exista posibilitatea realizarii unei reprezentari grafice simple; in coordonate rectangulare, daca se alege o scara liniara pentru temperaturi si scara logaritmica pentru penetratii, curba reprezentativa este asimilabila cu o dreapta.

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2025 - Toate drepturile rezervate -| |

|

|

|||

|

|||

|

|||

Documente online pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||