| Aeronautica | Comunicatii | Drept | Informatica | Nutritie | Sociologie |

| Tehnica mecanica |

Tehnica mecanica

|

|

Qdidactic » stiinta & tehnica » tehnica mecanica LA Tehnologia Fabricarii Produselor |

LA Tehnologia Fabricarii Produselor

UNIVERSITATEA DIN PITESTI

FACULTATEA DE MECANICA SI TEHNOLOGIE

INGINERIE ECONOMICǍ INDUSTRIALǍ

PROIECT

LA

Tehnologia Fabricarii Produselor

Partea I PROIECTAREA TEHNOLOGIEI DE FABRICATIE

Analiza functional - constructiva a piesei

Codificarea si clasificarea suprafetelor piesei

Pornind de la desenul de executie al piesei " Bucsa" s-au identificat urmatoarele suprafete :

simple, constituite dintr-o singura suprafata (cilindrice, plane, conice si elicoidale): S1, S2, S3, S4, S5, S6, S7, S8, S9, S10, S11, S14, S15, S16, S17;

complexe, formate din reuniuni de suprafete generate simultan in timpul procesului de prelucrare (caneluri, canal circular interior):S10, S11.

Figura 1.1-Suprafetele piesei

Caracteristicile geometrice constructive prescrise piesei. Rolul functional al piesei

Se analizeaza caracteristicile geometrice constructive prescrise piesei. Fiecare suprafata Sk se analizeaza din punct de vedere al :

caracteristicilor dimensionale,

caracteristicilor de forma (macro-geometrica si micro-geometrica - rugozitate),

caracteristicilor de pozitie reciproca.

Rezultatele analizei se prezinta in tabelul nr.1.1.

Tabel nr 1.1

Caracteristici geometrice constructive ale piesei

|

Sk |

Forma |

Dimensiunile caracteristice principale |

Treapta de precizie |

Rugozitatea Ra [μm] |

Toleranta de pozitie |

Alte caracteristici |

|

S4 |

Cilindrica exterioara |

|

IT 11 |

|

|

|

|

S7 |

Cilindrica exterioara |

|

IT6 |

|

|

|

|

S2 |

Cilindrica interioara |

|

IT 13 |

|

|

|

|

S9 |

Cilindrica interioara |

|

IT13 |

|

|

Cota libera |

|

S12 |

Cilindrica interioara(gaura) |

|

IT13 |

|

|

Cota libera |

|

S16 |

Cilindrica interioara |

|

IT13 |

|

|

Cota libera |

|

S1 |

Plan frontala |

77/ |

IT13 |

|

|

Cota libera |

|

S6 |

Plan frontala |

25/ |

IT13 |

|

|

Cota libera |

|

S8 |

Plan frontala |

77/ |

IT13 |

|

|

Cota libera |

|

S17 |

Plan frontala |

22/ |

IT13 |

|

|

Cota libera |

|

S3,S5,S14 |

Conica (tesitura) |

1 x 45˚ |

IT13 |

|

|

Cota libera |

|

S15 |

Conica (tesitura) |

0,5 x 45˚ |

IT13 |

|

|

Cota libera |

|

S10 |

Complexa ( canelura) |

|

IT8 |

|

|

|

|

S11 |

Complexa (canal circular interior ) |

2/1/ |

IT13 |

|

|

Cota libera |

|

S13 |

Elicoidala (filet) |

M12X 1,25 |

|

|

|

Cota libera |

Rolul functional pe care suprafetele piesei il au in subansamblul din care acesta face parte este sintetic prezentat in tabelul nr.1.2.

Tabel nr. 1.2

Clasificarea suprafetelor piesei

|

Categoria de suprafata |

Codul suprafetei |

Rolul suprafetei |

|

|

S12, S13 |

Asigura fixarea piesei prin suruburi |

|

Tehnologica |

S1, S2, S4, S6, S7, S8, S9, S10 |

Asigura orientarea piesei |

|

S11 |

Pentru iesirea sculei din prelucrare, evacuarea aschiilor |

|

|

S3, S5, S14, S15 |

Asigura montarea usoara a piesei in ansamblu |

|

|

Libera |

S16, S17 |

|

1.3. Caracteristicile materialului piesei:

Materialul piesei " Bucsa" este OLC45. Acest otel este destinat executiei pieselor tratate termic cu adancime de calire garantata conform curbei de calibilitate a marcii. Caracteristicile mecanice si compozitia chimica ale acestui otel sunt reglemenate prin STAS 880-80 si sunt prezentate in tabelele 1.4,1.5 si 1.6, iar principalele domenii de utilizera in tabelul 1.3. Conform standardului amintit, pentru otelul OLC45 sunt impuse:

Tabel nr. 1.3

Principalele domenii de utilizare

|

OLC 45 |

Piese tratate termic, de rezistenta ridicata si tenacitate medie, ca: discuri de turbine, arbori cotiti, biele, coroane dintate, volante, roti cu clichet, pene de ghidaje, melci pene, flanse oarbe. |

Tabel nr. 1.4

Compozitia chimica determinate pe otel lichid

|

Marca otelului |

Calitatea |

Compozitia chimica % |

|||

|

C |

Mn |

S |

P |

||

|

OLC 45 |

|

|

|

Max0,045 |

Max 0,040 |

|

S |

|

||||

|

X |

Max 0,035 |

Max 0,035 |

|||

|

XS |

|

||||

Tabel nr. 1.5

Caracteristici mecanice

|

Marca otelului |

Diametrul probei de tratament |

Felul tratamentului termic |

Limita de curgere |

Rezistenta la rupere |

Alungirea la rupere |

Gatuirea la rupere |

Energia de rupere | |

|

OLC 45 |

|

N |

|

Min 610 |

|

|

| |

|

OLC 45 X |

|

CR |

|

|

|

|

| |

|

OLC 45 XS |

|

|

Tabel nr.1.6

Caracteristici mecanice

|

Duritate Brinell |

Marca otelului |

Tratament termic |

Domeniu de dimensiuni [mm] |

Limita de curgere |

Rezistenta la rupere |

Alungirea la rupere |

Gatuirea la rupere |

Energia de rupere |

|

|

Normalizat |

Recopt |

OLC 45 |

CR |

<=16 |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

>16 . <=40 |

|

|

|

|

|

|

|

|

||||||||

|

>40..<=100 |

|

|

|

|

|

||||

|

|

|

||||||||

Tratamentele termice aplicabile acestei marci de otel sunt :

a) tratamente termice primare, aplicate pe semifabricate cu grad redus de prelucrare : recoacere de normalizare, recoacere de omogenizare, recoacere de inmuiere;

b) tratamente termice secundare (finale), aplicate pieselor finite : calire, revenire, tratamente termochimice.Parametrii tratamentului termic.

Tabel nr.1.7

Parametrii tratamentului termic

|

Marca |

Stare |

Recoacere |

Normalizare |

Calire |

Revenire |

||||

|

OLC45 |

I |

|

|

|

|

|

A |

|

A-u |

unde: A-apa , u- ulei.

Dintre caracteristicile tehnologice ale unui material fac forjabilitatea, aschiabilitatea si calibilitatea .

Forjabilitatea reprezinta capacitatea metalelor de a se deforma si de a lua o forma noua sub actiunea fortelor exterioare fara a se fisura. La oteluri, forjabilitatea este cu atat mai buna cu cat continutul de carbon este mai redus, astfel marca OLC 45 se poate aprecia ca are o forjabilitate buna.

Aschiabilitatea, este capacitatea materialelor de a putea fi prelucrate prin aschiere cu ajutorul sculelor aschietoare. Otelurile cu 0,3-0,6 C au aschiabilitate buna; continuturi mai mari de carbon conduc la micsorarea vitezelor de aschiere. Continuturi mai ridicate de S(<0,3%) si de P(<0,2%) in oteluri , imbunatatesc mult aschiabilitatea.Analizand aceste conditii vom observa ca din punct de vedere al continutului de carbon, dar si din cel al continutului de S si P, otelul OLC 45 are aschiabilitate buna, pentru cresterea aschiabilitatii este recomandata o recoacere prealabila de inmuiere.

Calibilitatea este proprietatea materialelor de a se cali. Calibilitatea otelurilor creste o data cu continutul de carbon si de elemente de aliere. Otelul OLC45 prezinta o calibilitate buna, pretandu-se la tratament termic al suprafetei si la operatii de tratament termochimic.

1.4. Tehnologicitatea constructiei piesei:

Tehnologicitatea constructiei pieselor este caracteristica acestora de a se putea fabrica, la programa de productie impusa, cu consumuri de materiale si manopera reduse, la un cost cat mai mic. Aprecierea tehnologicitatii constructiei piesei se face cu ajutorul unor indici tehnico-economici absoluti sau relativi, cum sunt : masa piesei finite, gradul de unificare al elementelor constructive.

Calculul masei piesei finite :

O modalitate de calcul a masei piesei este estimarea acesteia prin calculul volumului

piesei si inmultirea acestuia cu densitatea materialului. Pentru calculul volumului piesei, se descompune piesa in corpuri cu forme geometrice simple, iar volumele acestora se aduna sau se scad, dupa caz.

m = Vt· [g ]

unde:

m - masa piesei ;

Vt - volumul total al piesei , [mm3 ]

- densitatea materialului ,[

g/cm3]![]()

V=![]() I [mm3]

I [mm3]

V1=![]() 273.258 [mm3] V2=

273.258 [mm3] V2=![]() 72.006 [mm3]

72.006 [mm3]

V3=![]() 36.543 [mm3]

V4=

36.543 [mm3]

V4=![]() 35.068[mm3]

35.068[mm3]

V5= 1.331 [mm3]

V6=

1.331 [mm3]

V6=![]() 1.928 [mm3]

1.928 [mm3]

VTOTAL=(V1+V2)-(V3+V4+V5+V6)=270,394 [cm3]

m=270,394×7,86=2125,296g =2,125 [kg]

masa piesei=2,125 [kg]

Pentru piesa data se obtine un volum de 270,394 [cm3], iar prin considerarea unei densitati de 7,86 [g/cm3], obtinem o masa a piesei de 2,125 [kg]. Reiese ca piesa nu ridica probleme in procesul tehnologic, facand parte din categoria pieselor mici.

Gradul de unificare a elementelor constructive

Tipurile de elemente constructive din cadrul piesei (conform datelor din tabel 1.1), sunt:

suprafete cilindrice interioare;

suprafete cilindrice exterioare;

gauri netede;

gauri filetate;

canale circulare exterioare;

caneluri;

suprafete plane ;

Pentru fiecare tip de elemenet geometric, se inventariaza numarul elementelor cu dimensiuni diferite - ed si numarul total al elementelor - et, apoi se calculeaza gradul de unificare constructiva, le tabel nr. 1.8.

Tabelul nr.1.8.

Gradul de unificare a elementelor constructive

|

Tipul elementului constructiv |

Codul suprafetelor / nr. total elemente, et |

Codul suprafetelor /nr. elemente cu dimensiuni diferite , ed |

Gradul de unificare constructiva le = ed / et |

|

Suprafete plane-frontale |

S1,S6,S8,S17/4 |

S1,S6,S8,S17/4 |

|

|

Suprafete cilindrice exterioare |

S4,S7/2 |

S4,S7/2 |

|

|

Suprafete cilindrice interioare |

S2,S9,S12,S16/4 |

S2,S9,S12,S16/4 |

|

|

Gauri filetate |

S13/1 |

S13/1 |

|

|

Caneluri |

S10/1 |

S10/1 |

|

|

Canale circulare interioare |

S11/1 |

S11/1 |

|

|

Tesituri |

S3,S5,S14,S15/4 |

S3,S15/2 |

|

Se constata ca gradul de unificare constructiva al razelor si tesiturilor, le<1, acest lucru indica o buna tehnologicitate constructiva a piesei.

In schimb, restul suprafetelor au gradul de unificare constructiva le ( toate dimensiunile suprafetelor sunt diferite intre ele).Acest lucru arata o tehnologicitate constructiva minima a piesei.

Din punct de vedere al concordantei formei constructive a produsului cu particularitatile diferitelor metode si procedee de fabricare se poate mentiona :

profilul exterior se poate realiza prin strunjire;

rectificarile profilului exterior se pot executa usor;

gaurile sunt accesibile, nu ridica probleme de gaurire;

In concluzie, avand in vedere cele expuse mai sus piesa prezinta o buna tehnologicitate, neridicand probleme deosebite pentru executie.

Tabel nr.1.9

Gruparea suparafetelor pe tipuri de suprafete si procedee aplicabile acestora

|

Tip suprafata |

Nr.(cod) suprafata |

Procedee de prelucrare aplicabile tipului de suprafata |

Observatii privind respectarea conditiilor de tehnologicitate |

|

Cilindrica exterioara |

S4 |

Strunjire de degrosare |

Posibil de realizat |

|

S7 |

Strunjire de degrosare, Strunjire de finisare, rectificare |

||

|

Cilindrice interioare |

S2 |

Adancire |

Posibil de realizat |

|

S9,S16 |

Strunjire de degrosare |

||

|

S12 |

Gaurire |

||

|

Plan frontale |

S1, S6,S8,S17 |

Strunjire de degrosare |

Posibil de realizat |

|

Conica(tesitura) |

S3, S5,S14,S15 |

Strunjire de degrosare |

Posibil de realizat |

|

Complexa(canelura) |

S10 |

Brosare de degrosare, Brosare de finisare |

Posibil de realizat |

|

Complexa(canal circular interior) |

S11 |

Strunjire de degrosare |

Posibil de realizat |

|

Elicoidala (filet) |

S13 |

Filetare |

Posibil de realizat |

2. Proiectarea semifabricatului

2.1 Stabilirea metodelor si procedeelor de obtinere semifabricatului

Variantele semifabricatului pentru piesa data prin proiect:

semifabricat laminat ;

semifabricat forjat liber pe ciocan de forjat.

O problema care influenteaza foarte mult tehnologia de fabricatie pentru un reper este alegerea variantei optime de semifabricat.

Semifabricatul trebuie sa aiba o forma cat mai apropiata de forma piesei finale pentru a necesita cat mai putine prelucrari, deci un consum cat mai redus de material si energie.

Alegerea semifabricatului optim consta in verificarea umatoarelor aspecte tehnico-economice:

felul semifabricatelor corespunzatoare tehnic pentru piesa;

gradul de apropiere al acestor semifabricate de piesa;

costul fiecarui semifabricat tehnic posibil pentru piesa si alegerea semifabricatului cu cost minim.

Laminarea

Folosirea semifabricatelor sub forma de bare laminate este indicata in cazul productiei de unicate si serie mica.

Semifabricatele sub forma de bare laminate se pot folosi si in cadrul productiei de serie si masa, in special pentru piese din clasa arborilor, atunci cand diferenta intre treptele arborilor este mica.

Intocmirea desenului semifabricatului laminat, prezentat in figura 2.1 se face plecand de la desenul de executie al piesei finite, la care se considera adaosurile de prelucrare.

Figura 2.1-Semifabricat laminat

m = Vt· ρ [g]

V=![]() I [mm3]

I [mm3]

V=![]() I =

I = ![]() 926.928 [mm3 ]

926.928 [mm3 ]

m=926.928 7,86=7285.35 g =7,28 [kg]

masa semifabricatului laminat=7,28 [kg].

Matritarea

Semifabricatele matritate prezinta avantaje insemnate in comparatie cu semifabricatele forjate liber .La acest tip de semifabricate se micsoreaza sau se exclud adaosurile tehnologice, inevitabile la piese cu variatii bruste a formei, se reduc adaosurile de prelucrare, iar tolerantele se micsoreaza de 34 ori.

Matritarea la cald permite obtinerea de semifabricate cu precizie ridicata , practic pentru piese cu orice configuratie, asigura o structura mai omogena a metalului, o calitate mai buna a suprafetei.

Costul relativ ridicat al matritelor face ca acest procedeu sa fie rentabil pentru un numar de piese corespunzator cel putin productiei de serie mijlocie.

Matritarea constituie procedeul de prelucrare prin presiune a metalelor si aliajelor prin care materialul in timpul deformarii plastice se deformeaza simultan in intreg volumul, iar curgerea acestuia este conditionata de forma si dimensiunile cavitatilor sculelor (matrite). Dupa matritare urmeaza operatia de debavurare, adica de inlaturare a surplusului de material colectat in bavura.

Pentru micsorarea adaosului tehnologic se va urmari geometria piesei prin matritare bilaterala, unde surplusul de material se gaseste in planul de separatie. Canalul de bavura poate prelua in anumite limite surplusul de material permitind obtinerea de dimensiuni exacte, din semifabricate cu dimensiuni neexacte.

Stabilirea planului de separatie va tine seama de posibilitatile de executie, extragerea piesei matritate si de consumul de material in adaosul tehnologic, modul de curgere a materialului in bavura.

Matritarea pe ciocane

Este cel mai raspandit procedeu de deformare plastica la cald folosindu-se in productia de serie sau masa pentru piese cu masa pana la circa 1000 kg.

Matritarea pe prese

Matritarea pe prese are urmatoarele avantaje in raport cu matritarea pe ciocane:

precizie mai ridicata datorita rigiditatii sporite a berbecului;

inclinatii mai mici la peretii cavitatii datorita folosirii extractoarelor;

posibilitatea mecanizarii si automatizarii procesului;

productivitate ridicata.

La intocmirea desenului semifabricatului matritat trebuie realizate urmatoarele faze succesive:

alegerea planului de separatie;

stabilirea adaosurilor de prelucrare;

stabilirea adaosurilor tehnologice;

Intocmirea desenului semifabricatului matritat, prezentat in figura 2.2 se face plecand de la desenul de executie al piesei finite, la care se considera adaosurile de prelucrare si adaosurile tehnologice (inclinari pentru scoaterea usoara a semifabricatului din cavitatea matritei, raze de racordare pentru a elimina muchiile ascutite si pentru a ajuta la curgerea materialului in cavitatile matritei.

Figura 2.2-Schita semifabricatului obtinut pe masina de forjat orizontal

Adoptarea adaosurilor totale de prelucrare

La semifabricatele matritate adaosurile sunt mai mici. H -este dimensiunea maxima in inaltime masurata paralel cu directia de matritare. L- dimensiunea maxima in lungime, masurata perpendicular pe directia de matritare.

Clasele de precizie la matritare sunt indicate pentru serii de productie mici si mijlocii. Am ales clasa a II-a de precizie utilizata pentru productia de serie mijlocie.

La suprafetele matritate care se prelucreaza ulterior, inclinatiile de matritare si razele de racordare se aplica la cotele nominale marite cu valoarea adaosului de prelucrare respectiv. Valorile adaosurilor de prelucrare stabilite de STAS 7670-66 pentru piesele din otel matritate corespund pentru piese matritate care au rugozitatea Ra = 2.5µm; daca suprafetele pieselor matritate se prelucreaza mai fin, valorile adaosurilor se majoreaza cu 0.25 mm pentru realizarea rugozitatii Ra= 3.212.5 µm si cu 0.5mm pentru suprafete cu Ra ≤1.6µm. [.]

In tabelele nr. 2.1 si 2.2 se prezinta adaosul de prelucrare pentru procedeele considerate, iar in tabelele nr. 2.3 si 2.4 se prezinta valorile razelor de racordare si valorile inclinatiilor de matritare.

Tabel nr. 2.1

Adaosurile de prelucrare pentru laminare

|

Suprafata |

Dimensiunile suprafetei piesei |

Adaos total de prelucrare |

Dimensiunea suprafetei semifabricatului |

|

H |

|

|

|

|

D |

|

|

|

Tabel nr. 2.2

Adaosurile de prelucrare pentru matritare

|

Suprafata |

Dimensiunile suprafetei piesei |

Adaos total de prelucrare |

Dimensiunea suprafetei semifabricatului |

Abaterile limita |

Cota finala |

|

S4 |

H=25/L=118 |

|

|

L= H= |

121.5 |

|

S6 |

H=25/L=118 |

|

|

L= H= |

26,75 |

|

S7 |

H=52/L=42 |

|

|

L= H= |

46 |

|

S8 |

H=77/L=42 |

|

|

L= H= |

79 |

|

S1 |

H=77/L=118 |

|

|

L= H= |

79 |

|

S17 |

H=22/L=46 |

|

|

L= H= |

43 |

|

S16 |

H=22/L=46 |

|

|

L= H= |

23,5 |

Valorile razelor de racordare sunt prezentate in tabelul 2.3.

Tabel nr. 2.3

Valorile razelor de racordare

|

Inaltimea considerata hi, mm |

Razele de racordare, in mm pentru raportul |

||

|

Peste |

Pana la |

hi / bi < 2 |

|

|

r |

R |

||

|

|

|

|

|

|

|

|

|

|

Valorile inclinatiilor de matritare sunt prezentate in tabelul 2.4.

Tabel 2.4

Valorile inclinatiilor de matritare

|

Tipul utilajului de matritat |

Inclinatiile de matritare maxime |

|

|

M.f.v. |

Suprafete exterioare |

Suprafete interioare |

|

|

|

|

V=![]() I [mm3]

I [mm3]

V.1=![]() =387186.33 [mm3]

=387186.33 [mm3]

m=387186.33 7,86= 3043284,56 [g]=3,04 [kg]

2. 3 Adoptarea procedeului economic de realizare a semifabricatului

Alegerea procedeului economic de realizare a semifabricatului se face pe baza unor criterii dintre care:

a) Gradul de apropiere al semifabricatului de piesa se apreciaza pe baza volumului relativ de material indepartat , determinat cu ajutorul relatiei urmatoare

- Vrmat =

Pentru laminare:

Vrmat = ![]()

Pentru matritare:

Vrmat![]()

Tabel nr. 2.6

Gradul de apropiere al semifabricatului de piesa

|

Volumul de material indepartat % |

Nota |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

b)Precizia semifabricatului se apreciaza in raport cu suprafata de precizie cea mai mare a piesei(exceptand dantura). In acest scop s-a utilizat tabele cu trepte de precizie si rugozitate medie economica specifice procedelor de semifabricare.

Notele pentru acest criteriu sunt comform tabelului urmator:

Tabel nr.2.7

Precizia semifabricatului

|

Diferenta intre treptele de precizie / rugozitate* semifabricat - piesa |

|

|

|

|

|

|

Nota acordata |

|

|

|

|

|

*Diferenta dintre treapta de precizie/rugozitate a semifabricatului si treapta de precizie/rugozitatea cea mai mica a piesei.

c) Costurile semifabricatului. Acest criteriu se refera la costurile legate de procesul de obtinere a semifabricatului.

Notele acordate acestui criteriu sunt conform tabelului urmator:

Tabel nr.2.8

Costurile semifabricatului

|

Metoda de obtinere a semifabricatului |

Nota acordata |

|

Laminat la cald |

|

|

Tras la rece |

|

|

Matritat |

1 - 3 (in functie de gradul de complexitate a semifabricatului) |

Criteriile de analiza sunt centralizate in tabelul 2.5.

Tabel nr. 2.5

Criteriile de analiza

|

Criteriul |

Ponderea criteriului |

Tip semifabricat |

Note pe tip semifabricat |

Punctaj pe tip semifabricat |

||

|

Laminat |

Matritat |

Laminat |

Matritat |

|||

|

Gradul de apropiere al semifabricatului de piesa |

|

Laminat |

|

|

|

|

|

Matritat |

||||||

|

Precizia semifabricatului |

|

Laminat |

|

|

|

|

|

Matritat |

||||||

|

Costul semifabricatului |

|

Laminat |

|

|

|

|

|

Matritat |

||||||

|

TOTAL PUNCTAJ PE SEMIFABRICAT |

|

|

||||

Conform analizei efectuate rezulta ca semifabricatul economic este un semifabricat matritat, deoarece are punctajul cel mai mare.

2 .4 Stabilirea tratamentelor termice primare necesare

Tratamentul termic primar are ca scop imbunatatirea prelucrabilitatii semifabricatului

(prin aschiere) si de detensionare a acestuia.

Tabel nr.2.9

Tratamente termice

|

Marca otelului |

Recoacere de inmuiere |

SAU |

Recoacere intermediara |

||

|

OLC45 |

Temp 0C |

Mediul de racire |

Temp 0C |

Mediul de racire |

|

|

|

cuptor |

|

cuptor |

||

2.5 Desenul de executie al semifabricatului

Figura 2.3- Desenul de executie al semifabricatului

Nota: Toate razele de racordare au valoarea R=12,5 [mm].

Toate razele de rotunjire au valoarea r= 5 [mm]

Toate inclinatiile se executa la 7 o.

3. Proiectarea variantelor preliminarii de proces tehnologic

3.1 Stabilirea metodelor si procedeelor de prelucrare a suprafetelor semifabricatului

Piesa care constituie obiectul temei, "Bucsa" face parte din grupa pieselor de revolutie, iar materialul utilizat pentru realizarea acesteia este un otel marca OLC 45.

Prelucrarea bucselor sau in general a pieselor cu suprafete de revolutie impune rezolvarea unor anumite probleme, cum ar fi realizarea perpendicularitatii dintre suprafetele frontale si suprafata cilindrica interioara luata ca baza de referinta, insa se mai urmareste de asemenea si obtinerea concentricitatii suprafetelor exterioare cu cele interioare. In general, pentru confectionarea lor se folosesc drept semifabricate barele laminate, materiale forjate si matritate.

Procesul de executie al unei piese din clasa "bucse" este urmatorul:

- in prima operatie se prelucreaza suprafetele frontale, cilindrice exterioare si interioare posibil de prelucrat dintr-o prindere prin strunjire de degrosare si finisare;

- prelucrarea din celalalta prindere a piesei prin strunjire de degrosare;

- executarea gaurilor filetate pe masina de gaurit;

- tratament termic;

- rectificarea dintr-o parte a suprafetelor care necesita acest procedeu;

- control final.

Pentru fiecare suprafata Sk sau grup de suprafete se stabilesc pe baza de considerente tehnico-economice diferite variante tehnic acceptabile privind procedeele sau succesiunea de procedee necesare obtinerii preciziei dimensionale si a rugozitatii suprafetei respective.

Metodele si procedeele de prelucrare a suprafetelor sunt prezentate in tabelul nr.3.1.

Tabel nr. 3.1

Stabilirea etapelor de prelucrare

|

Sk |

Forma/Caracteristici geometrice prescrise |

Varianta de succesiune |

Nr. etape de prel. |

Succesiunea de prelucrari |

||

|

Etapa 1 |

Etapa 2 |

Etapa 3 |

||||

|

S4 |

Cilindricaexterioara T11 (IT = 220μm), Ra = 6.3μm |

I |

|

Str. degrosare T11 (IT =220), Ra=6,3 μm |

|

|

|

S7 |

Cilindrica exterioara

T6 (IT = 16μm) , Ra =0.8μm |

I |

|

Str. degrosare T 12(IT=250), Ra = 6,3 μm |

Str. finisare T9 (IT=62), Ra=1,6 μm |

Rectificare T 6(IT = 16), Ra = 0,8 μm |

|

S2 |

Cilindrica

interioara T13(IT = 330μm), Ra = 1.6μm |

I |

|

Adancire T13 (IT = 330), Ra=6,3 μm |

|

|

|

S12 |

Cilindrica

interioara(Gaura) T 13 (IT = 220μm), Ra = 6,3 μm |

I |

|

Gaurire T13( IT=220) Ra=6,3 μm |

|

|

|

S9 |

Cilindrica

interioara T 13 ( IT = 330μm), Ra = 6,3μm |

I |

|

Gaurire T13 (IT = 270μm), Ra = 6,3μm |

Gaurire T13 (IT = 330μm), Ra = 6,3μm |

Str. degrosareT13 (IT =330μm), Ra = 6,3μm |

|

S16 |

Cilindrica

interioara T13 (IT = 390μm ) Ra = 6,3 μm |

I |

|

Str. degrosare T13(IT = 390 μm), Ra=6,3 μm |

|

|

|

S1 |

Plan frontala 77/ T13 (IT = 460μm ) Ra = 6,3 μm |

I |

|

Str. degrosare T13(IT = 460 μm), Ra=6,3 μm |

|

|

|

S6 |

Plan frontala 25/ T13 (IT = 330μm ) , Ra = 6,3 μm |

I |

|

Str. degrosare T13(IT = 330 μm), Ra=6,3 μm |

|

|

|

S8 |

Plan

frontala 77/ T13 (IT = 460μm ) , Ra = 6,3μm |

I |

|

Str. degrosare T13 (IT =460μm ), Ra=6,3 μm |

|

|

|

S17 |

Plan

frontala 22 / T13( IT=330) ,Ra=6,3 μm |

I |

|

Str. degrosare T13 (IT = 330) Ra=6,3 μm |

|

|

|

S3, S5,S14 |

Conica ( tesitura ) 1 x 45˚,T13( IT = 140μm) , Ra = 6,3μm |

I |

|

Str. de degrosare T13 (IT =140), Ra=6,3 μm |

|

|

|

S15 |

Conica ( tesitura ) 0,5 x45 ˚ ,T13 (IT = 140μm), Ra = 6,3μm |

I |

|

Str. de degrosare T13 (IT =140), Ra=6,3 μm |

|

|

|

S11 |

Complexa(canal

circular interior) 2/1/ T13 (IT = 140 μm ) , Ra = 6,3 μm |

I |

|

Str. degrosare T13(IT = 140), Ra=6,3 |

|

|

|

S10 |

Complexa

(canelura) T=8 (IT = 51μm ), Ra = 1,6μm |

I |

|

Brosare T8 (IT = 51μm) , Ra = 1,6μm |

|

|

|

S13 |

Elicoidala (filet) M12x1,25 T13 (IT = 270μm ), Ra = 6,3μm |

I |

|

Gaurire

la Ra=6,3 μm |

Tesire 1 x 45˚, T13( IT =140μm) Ra = 6,3μm |

Filetare cu tarod T13(IT=270μm) Ra=6,3 μm |

Incadrarea piesei intr-o familie si grup de piese, reguli de proiectare si restrictii specifice

Analizand forma si dimensiunile piesei se observa ca aceasta face parte din categoria pieselor de revolutie . Din punct de vedere al raportului intre lungime si diametru piesa se incadreaza in bucsa scurta cu alezaj.

Principile utilizate in stabilirea ordinii prelucrarii:

In primele operatii ale procesului tehnologic trebuie sa se prelucreze acele suprafete care vor servi ca baze tehnologice la prelucrarea celorlalte suprafete ale piesei;

Se va urmari suprapunerea bazelor tehnologice cu cele de cotare in special la realizarea conditiilor tehnice impuse in desenul de executie;

Succesiunea operatiilor trebuie astfel stabilita incat sa se mentina pe cat posibil aceleasi baze tehnologice la majoritatea operatiilor de prelucrare;

Daca baza de cotare nu coincide cu baza tehnologica, este indicat ca in operatia urmatoare sa se prelucreze baza de cotare;

Operatiile de degrosare, in timpul carora se indeparteaza cea mai mare parte a adaosului de prelucrare se efectueaza la inceputul procesului tehnologic;

La piesele prelucrate din semifabricate turnate care au tensiuni interne prelucrarea de degrosare trebuie separata in timp de cea de finisare pentru ca in intervalul dintre ele sa se realizeze o detensionare naturala astfel incat la sfarsitul procesului tehnologic de prelucrare tensiunile interne sa fie eliminate complet;

Suprafetele cu rugozitate mica si precizie ridicata se finiseaza in ultimele operatii de prelucrare, pentru a se evita deteriorarea acestora in cursul altor prelucrari sau al transportului pieselor la diferitele locuri de munca;

Executarea gaurilor, filetelor se recomanda a se realiza la sfarsitul procesului tehnologic, in scopul evitarii deteriorarii in timpul altor prelucrari;

Se va urmari stabilirea rationala a operatiilor de control tehnic prin introducerea unui control tehnic intermediar dupa etapele importante de prelucrare, degrosare, finisare, precum si inainte de executia operatiilor costisitoare sau de precizie ridicata;

Tipuri de restrictii (conditionari) ce impun succesiunea operatiilor/fazelor unui proces tehnologic:

a) legaturile dimensionale intre suprafete

daca intre doua suprafete este impusa o toleranta de pozitie relativa stransa, cele doua suprafete trebuie executate in aceeasi operatie;

daca intre doua suprafete exista o conditie de pozitie relativa, mai intai se prelucreaza suprafata baza de referinta;

intre doua suprafete, se prelucreaza mai intai cea care are precizia dimensionala mai ridicata.

b) asocierile geometrice si/sau tehnologice intre suprafete

sunt asociate geometric mai multe suprafete realizate cu aceeasi scula aschietoare.

sunt asociate tehnologic suprafete de acelasi tip, repartizate regulat ce pot fi realizate cu aceeasi scula aschietoare, in aceeasi operatie/faza.

sunt asociate tehnologic suprafetele ce trebuie realizate din aceeasi orientare si fixare a semifabricatului (datorita legaturilor dimensionale impuse)

c) succesiunea etapelor de prelucrare

alegerea numarului de etape de prelucrare depinde de precizia dimensionala si de rugozitatea impusa suprafetei de prelucrat.

Daca o suprafata necesita mai multe etape de prelucrare, succesiunea acestora trebuie sa fie: degrosare, semifinisare, finisare, superfinisare.

d) utilizarea sculei aschietoare

in legatura cu scula aschietoare utilizata pentru prelucrare, doua aspecte importante trebuie luate in considerare: uzura si deformatiile provocate in sistemul tehnologic.

deformatiile in sistemul tehnologic sunt provocate de vibratiile introduse de lungimile mari in consola ale sculelor, de razele la varf mari si necorelate cu valoarea avansului, de aschierea discontinua sau cu socuri.

e) locul operatiei de tratament termic

necesitatea unei operatii de tratament termic aplicat semifabricatului impune o ordine anumita operatiilor de prelucrare mecanica, functie de tipul tratamentului termic (in volum sau de suprafata), de materialul semifabricatului si de materialul partii active a sculei.

Restrictiile specifice reperului analizat sunt prezentate in tabelul nr.3.2.

Tabel nr.3.2

Restrictii specifice piesei

|

Desenul de executie al piesei |

Conditia impusa |

Ordinea prelucrarilor |

|

|

Pe desenul de executie nu exista abateri de forma sau de pozitie acestea se subinteleg. Perpendicularitatea suprafetelor plan-frontale fata de axa piesei. Asocierea tehnologica a suprafetelor de acelasi tip,dispuse regulat, care se executa cu aceeasi scula (suprafete cilindrice exterioare, suprafete cilindrice interioare) Succesiunea etapelor de prelucrare |

Suprafetele se prelucreaza in aceeasi orientare si fixare a piesei (universal cu trei bacuri). La piesele suficient de rigide etapele de finisare pot fi realizate imediat dupa etapele de degrosare |

|

|

Protejarea varfului sculei de gaurit. Ghidarea sculei de adancit. |

Gaurire Adancire Tesire Filetare |

3.3 Stabilirea continutului si succesiunii operatiilor procesului tehnologic in doua variante

Itinerarul tehnologic se stabileste in doua variante avand in vedere urmatoarele:

principiile si restrictiile tehnico-economice generale privind proiectarea procesului tehnologic:

succesiunea etapelor procesului tehnologic.

In structura preliminara a procesului tehnologic sunt incluse operatiile de prelucrare si cele de tratament termic.

Pentru operatiile de prelucrare sunt indicate:

nr de ordine si denumirea operatiei

schita operatiei , in care sunt precizate

piesa in pozitie de prelucrat, avand suprafetele care se prelucreaza desenate cu linie groasa;

orientarea si fixarea piesei;

sculele reprezentate la sfarsitul curselor de lucru;

miscarile de generare;

rugozitatea suprafetei prelucrate.

tipul masinii-unelte folosite, al sculelor si al SDV-urilor.

Tabel nr. 3.2

Varianta 1

|

Denumirea si schita operatiei

|

Echipament tehnologic |

||||

|

Operatia 10 : Matritare

Dupa realizarea operatiei de matritare, se executa debavurarea piesei,deoarece orientarea piesei se va face pe diametrul ce contine planul de separatie. |

Masina de forjat verticala |

||||

|

Operatie 10: Strunjire I C1(T01):S8(D);S7(D); S6(D); S5(D); C2(T02):S8(D); C3(T03):S9(D); C4(T04):S9(D); C5(T05): S9 (D); C6 (T06): S11(D); C7(T07): S7(F);

|

Masina unealta: Strung cu CN GT400 Scule:Cutite de strunjit cu placute din CM T01 - cutit de strunjit exterior(degrosare) T02 - burghiu de centruit T03 - burghiu de gaurit la Ĝ12,7 T04 - burghiu de gaurit la Ĝ20 T05 - cutit de strunjit interior (degrosare) T06- cutit de prelucrare canal circular interior T07 - cutit de strunjit exterior (finisare) Dispozitiv:Universal cu 3 bacuri; Verificator: Subler cu Vdiv=0,1 [mm], STAS 2301/ 87; Calibre ; Frecventa de masurare 1/10 piese |

||||

|

Operatia 20: Strunjire II C1(T01): S1(D), S3 (D), S4(D); C2(T02): S17(D), S16(D), S(15);

|

Masina unealta: Strung cu CN GT400 Scule:Cutite de strunjit cu placute din CM T01 - cutit de strunjit exterior(degrosare); T02 - cutit de strunjit interior(degrosare); Dispozitiv:Universal cu 3 bacuri; Verificator: Subler cu Vdiv=0,1 [mm], STAS 2301/ 87; Calibru tampon; Frecventa de masurare 1/10 piese |

||||

|

Operatia 30 : Gaurire, Adancire, Tesire, Filetare

|

Masina unealta:Masina de gaurit si filetat GPR 45 cu cap revolver Scule:Burghiu , Adancitor , Adancitor conic si Tarod; Dispozitiv: Dispozitiv special de gaurit Bolt si reazem pt suprafete plane Verificator: Calibre; Frecventa de masurare 1/10 piese |

||||

|

Operatia 40:Brosare

|

Masina unealta:Masina de brosat 7A520 Dipozitiv: Dispozitiv de brosat Scule: Brosa din p3 Verificator: Calibru tampon; Frecventa de masurare 1/10 piese |

||||

|

Operatia 50 - Control tehnic intermediar Fara schita |

Masa de control Se controleaza cotele : Gaurile

de Filete M12 |

||||

|

Operatia 60 - Tratament termic Fara schita |

Masina unealta :Instalatie tratament termic; Calire - revenire |

||||

|

Operatia 70 - Rectificare cilindrica exterioara

|

Masina unealta Masina de rectificat WMW 500 Scula:Corp abraziv cilindric plan Universal cu 3 bacuri Reazem pt suprafete plane Verificator: Micrometru cu Vdiv =0,001 mm, STAS 2303/88 Rugozimetru; Calibre potcoava Frecventa de masurare 1/10 piese |

||||

|

Operatia 80 -Control final

|

Masina unelta:Banc de masura si control Se controleaza cotele: Diametrele

exterioare la Alezajul

la Rugozitatea

suprafetelor de Verificator: Calibre; Micrometru cu Vdiv=0,01 mm, STAS 2303/ 88; Rugozimetru |

Tabel nr.3.3

Varianta 2

|

Numar operatie , denumire ,schita |

Echipament tehnologic |

|

Operatia 0 - Debavurare Idem varianta I |

Idem varianta I |

|

Operatia 10 - Matritare Idem varianta I |

Idem varianta I |

|

Operatia 20- Strunjire I Idem varianta I |

Idem varianta I |

|

Operatia 30 - Strunjire II Idem varianta I |

Idem varianta I |

|

Operatia 40 - Gaurire Ĝ 10.2

|

Masina unealta:Masina de gaurit G25 Scule: Burghiu; Dispozitiv:Dispozitiv special de gaurit Bolt cilindric scurt; Verificator: Calibru ; Frecventa de masurare 1/10 piese |

|

Operatia 50 - Adancire

|

Masina unealta:Masina de gaurit G25 Scule: Adancitor; Dispozitiv:Dispozitiv special de gaurit Bolt cilindric scurt; Verificator: Calibru ; Frecventa de masurare 1/10 piese |

|

Operatia 60 -Tesire

|

Masina unealta:Masina de gaurit G25 Scule: Adancitor conic; Dispozitiv:Dispozitiv special de gaurit Bolt cilindric scurt; Verificator: Calibru; Frecventa de masurare 1/10 piese |

|

Operatia 70 - Filetare

|

Masina unealta: Masina de gaurit G25 Scule: Tarod; Dispozitiv:Dispozitiv special de gaurit Bolt cilindric scurt; Verificator: Calibru ; Frecventa de masurare 1/10 piese |

|

Operatia 80 - Brosare Idem varianta I |

Idem varianta I |

|

Operatia 90 - Rectificare cilindrica exterioara Idem varianta I |

Idem varinata I |

|

Operatia 100 - Control final Idem varianta I |

Idem varianta I |

4.Proiectarea primei variante de proces tehnologic

Unul dintre cele doua procese tehnologice de prelucrare a piesei, stabilite in capitolul precedent, va fi proiectat in detaliu (vor fi stabilite toate elementele necesare punerii in practica a tehnologiei).

4.1 Stabilirea adaosurilor de prelucrare si a dimensiunilor intermediare

Obiectivele acestei etape de proiectare este de a stabili adaosurile necesare prelucrarilor suprafetelor piesei si calculul dimensiunilor intermediare ale acestor suprafete.

Tabel nr. 4.1

Dimensiuni intermediare ale suprafetelor

|

Supraf. |

Denumire procedeu |

T [mm] |

As/Ai [mm] |

Adaos total/ intermediar [mm] |

Dimensiunea nominala [mm] |

Dimensiunea prescrisa [mm] |

|

S7 Φ42 |

Matritare |

|

|

|

|

|

|

Strunjire degrosare |

|

|

|

|

Φ

43,04 |

|

|

Strunjire finisare |

|

|

|

|

Φ42,3 |

|

|

Rectificare |

|

|

|

|

Φ42 |

|

|

S4 Φ118 |

Matritare |

|

|

|

|

|

|

Strunjire degrosare |

|

|

|

|

Φ118 |

|

|

S10 |

Gaurire Φ12.7 |

|

|

|

|

Φ12,7 |

|

Gaurire Φ20 |

|

|

|

|

Φ20 |

|

|

Strunjire degrosare |

|

|

|

|

Φ26 |

|

|

S17 Φ46 |

Matritare |

|

|

|

|

|

|

Strunjire degrosare |

|

|

|

|

Φ46 |

|

|

S1 |

Matritare |

|

|

|

|

79 |

|

Strunjire degrosare |

|

|

|

|

77 |

|

|

S8 |

Matritare |

|

|

|

|

79 |

|

Strunjire degrosare |

|

|

|

|

77 |

|

|

S6 |

Matritare |

|

|

|

|

26.75 |

|

Strunjire degrosare |

|

|

|

|

25 |

|

|

S16 |

Matritare |

|

|

|

|

|

|

Strunjire degrosare |

|

|

|

|

22 |

4.2 Proiectarea operatiei numarul 20 : Strunjire II

Obiectivul acestei etape este de a proiecta fiecare operatie a procesului tehnologic considerat.

4.2.1 Intocmirea schitei operatiei

4.2.2 Precizarea fazelor de lucru ale operatiei

A. Orientarea si fixarea piesei in dispozitiv;

1. Strunjire de degrosare contur exterior;

B. Indexare turela;

2. Centruire la Ĝ2;

C. Indexare turela;

3. Gaurire la Ĝ12,7

D. Indexare turela;

4. Gaurire la Ĝ20;

E. Indexare turela;

6. Strunjire de degrosare cilindrica interioara la cota Ĝ26;

F. Indexare turela;

5. Strunjire canal circular interior la cota 2/2/ Ĝ 32;

G. Indexare turela

7. Strunjire de finisare cilindrica exterioara la cota Ĝ42,305

H. Desprins piesa din dispozitiv.

Tabel nr. 4.2

|

Schita operatiei |

Punctele caracteristice/ coordonatele |

X |

Z |

|||

|

|

A |

|

|

|||

|

B |

|

|

||||

|

C |

|

|

||||

|

D |

|

|

||||

|

E |

|

|

||||

|

F |

|

|

||||

|

G |

|

|

||||

|

H |

|

|

||||

|

N01 G36 XZ T01 01 M03 M06 N02 G00 G96 G38 X15 Z81 S236 F0.410 R2 N03 G01 Z81 N04 X36.065 Z78 N05 G03 X 43.065 Z78 I 78 K 40.065 N06 G01 Z30 N07 G02 X49.065 Z27 I49.065 K30 N08 G01 X119,5 N09 X121,5 Z26 N10 G00 X125 Z 81 |

||||||

|

|

A |

|

|

|||

|

B |

|

|

||||

|

N11 G36 XZ T02 02 M06 N12 G00 G96 G27 X0 Z81 S12 F001 N13 G01 Z75 N14 Z81 |

||||||

|

|

A |

|

|

|||

|

B |

|

|

||||

|

N15 G36 XZ T03 03 M06 N16 G00 G96 G27 X0 Z81 N17 G01 Z20 N18 G00 Z81 |

||||||

|

|

A |

|

|

|||

|

B |

|

|

||||

|

N19 G36 XZ T04 04 M06 N20 G00 G96 G27 X0 Z81 N21 G01 Z20 N22 G00 Z81 |

||||||

|

|

A |

|

|

|||

|

B |

|

|

||||

|

C |

|

|

||||

|

D |

|

|

||||

|

E |

|

|

||||

|

N23 G36 XZ T05 05 M06 N24 G00 G96 X26 Z81 S236 F0.410 R2 N25 G01 Z77 N26 Z20 N27 G00 X15 N28 Z81 |

||||||

|

|

A |

|

|

|||

|

B |

|

|

||||

|

N29 G36 XZ T06 06 M06 N30 G00 G96 X 23 Z77 S130 F 0.4 N31 G01 X32 N32 G00 X23 |

||||||

|

|

A |

|

|

|||

|

B |

|

|

||||

|

C |

|

|

||||

|

N33 G36 XZ T07 07 M06 N34 G00 G96 X42.305 Z79 N36 G01 Z30 N37 X45 N38 G00 Z81 |

||||||

4.2.3Stabilirea principalelor caracteristici ale elementelor sistemului tehnologic

Masina-unealta: GT 400 Strung cu comanda numerica

Caracteristicile tehnologice:

Zona de lucru:

- diametrul de trecere pe deasupra batiulu . . . . . ..mm . . . ..470

- diametrul de trecere pe deasupra saniei transversale . ..mm . . 310

- distanta intre varfuri . . . . . . . . . . . . . ..mm . . ..755

- cursa pe axa X-Z . . . . . . . . . . . . . . .mm . .230-650

Antrenarea principala:

- Conul arborelui principal . . . . . . . . . DIN 55026.A2-6''

- Diametrul interior de rulare . . . . . . . . . mm . . . . .110

- Puterea motorului 100% ED . . . . . . . . kw . . . . .15

- Cuplajul maxim . . . . . . . . . . . . . Nm . . . 293

- Plaja de viteze . . . . . . . . . . . . . . .m/min . 20-4000

Papusa mobila:

- Diametrul arborelui . . . . . . . . . . . .mm . . . .95-135

- Conul arborelui . . . . . . . . . . . . . mm . . . .5

- Forta de impingere a arborelui . . . . . . . . N . . . . . 9200

Turela:

- Nr. de scule fixe/rotative . . . . . . . . . . . . . . . .12/12

- Diametrul cozii sculei VDI . . . . . . . . . mm . . . . . .40

- Puterea sculei rotative . . . . . . . . . . . kw . . . . . .4

Caracteristicile generale:

- Greutatea . . . . . . . . . . . . . . . . .kg . . . . . ..5000

- Puterea . . . . . . . . . . . . . . . . . KVA . . . . . .3

Dispozitiv de orientare si fixare a piesei: universal cu trei bacuri;

Sculele de prelucrare sunt: cutite normale de prelucrare prin aschiere, formate din suport si placute schimbabile din carburi metalice, specifice prelucrarilor ce se executa (degrosare/finisare suprafete exterioare si interioare);

Se va utiliza pentru alegerea sculelor de strunjit, catalogul firmei SANDVIK COROMANT.[.]

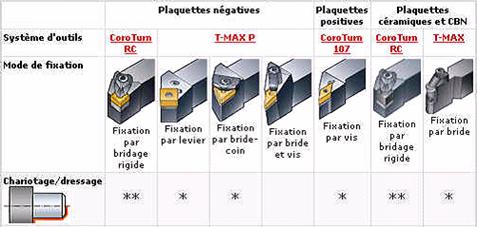

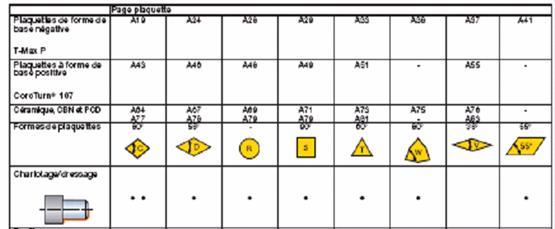

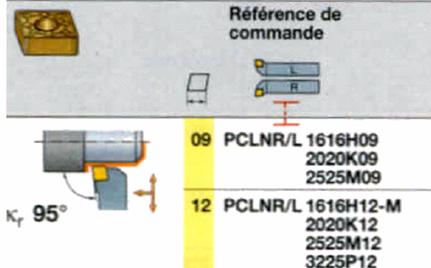

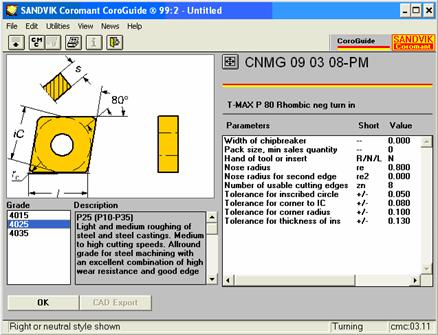

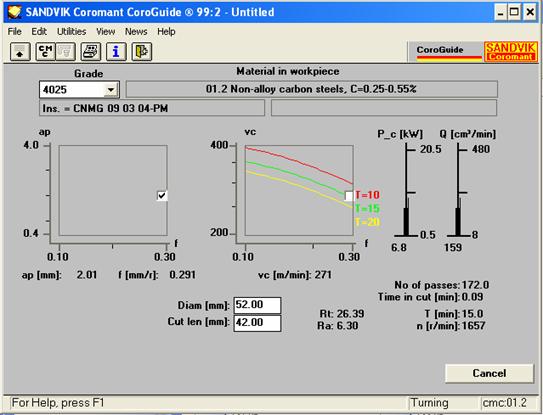

Pentru strunjirea cilindrica exterioara si plana, se va utiliza cutitul T01, si avand in vedere de asemenea adaosul de prelucrare este recomandat sa se utilizeze sistemul de prindere T-MAXP (placute cu geometrie negativa) (figura 4.1), sistemul CoroTurn RC impunand o sectiune minima a suportului de 20x20 si nu poate fi montat in turela.Se va alege o placuta tip C80˚ ,adica o placuta rombica cu unghiul la varf de 80˚(figura 4.2) si un suport de tip PCLNL ce poate lucra atat cu avans longitudinal cat si cu avans transversal, cu un unghi de atac de 95˚ cu placuta tip C (figura 4.3).

Se va alege suportul tip PCLNL 16 16 H 09 care permite realizarea unei adancimi de aschiere ap= 3.5 mm ceea ce este suficient din punct de vedere al adaosului de prelucrare la degrosare.

Semnificatia codului suportului sculei de strunjit este prezentata in tabelul 4.3.

Tabel nr.4.3

Semificatia codului suportului

|

Notatia |

Semnificatia |

|

P |

Fixare pe interior |

|

C |

Placuta rombica cu unghiul la varf de 80˚ |

|

L |

Unghiul de atac Kr= 95˚ |

|

N |

Unghiul de asezare constructive al placutei = 0˚ |

|

L |

Directia de aschiere, spre stanga |

|

|

Inaltimea suportului, 16 mm |

|

|

Latimea suportului, 16 mm |

|

H |

Lungimea suportului, 100mm |

|

|

Dimensiunea caracteristica a placutei, 9 mm |

Se va alege tipul placutei si nuanta de carbura:

Figura 4.1 - sisteme de prindere a placutelor in suport

Figura4.2 - Tipurile de placute in functie de forma lor

Figura 4.3 - Tipul de suport in functie de unghiul de atac Kr

si dimensiunea caracteristica a placutei

Nuanta de carbura recomandata este GC 4025(pag A382)[.].

Placuta aleasa este CNMG 09 03 08-PR (pag A21)[].

Semnificatia codului placutei este prezentata in tabelul 4.4.

Tabel nr.4.4

Semnificatia codului placutei

|

C |

Forma placutei, rombica cu unghiul la varf de 80° |

|

N |

Unghiul de asezare constructive=0° |

|

M |

Clasa de toleranta |

|

G |

Tipul constructive: cu alezaj central si canale de fragmentare pe ambele parti |

|

|

Dimensiunea caracteristica: 9.525 mm |

|

|

Grosimea placutei:3.180 mm |

|

|

Raza la varf:0.8 mm |

|

P |

Specificatia constructorului ISO P |

|

M |

Specificatia constructorului - degrosare |

Figura4.4 - Tipul de placuta aleasa la degrosare

Cutit T01

Placuta: CNMG 09 03 08-PM, avand dimensiunea caracteristica de 9.525 mm si grosimea placutei de 3.180 mm.

Suport : PCLNL 16 16 H 09, cu dimensiunea caracteristica a placutei de 9.525 mm.

Nuanta de carbura a placutei: GC 4025.

Sistemul de prindere: T-MAX P Lever

Cutit T02:

Burghiu de centruire, forma A, STAS 1114/2-82, avand urmatoarele dimensiuni:

diametrul D = 3.15 mm;

lungimea totala L = 29.5 mm;

lungimea l = 1.3 mm.

Pentru gaurire se utilizeaza un burghiu T03 de diametrul Ĝ12.7 de tip R420.22-0127L20-41 cu avans longitudinal , cu 2 placute de tip LCMX 02 02 04C-53 1020.

T04 burghiu de diametru Ĝ20 cu suport de tip R416.22-0127L20-41 cu avans longitudinal , cu 2 placute de tip LCMX 02 02 04C-53 1020.

Cutit T05

Placuta: CNMG 09 03 08-PM

Suport: SCLCL 16 16 H 09

Nuanta de carbura: GC 4025.

Sistemul de prindere: T-MAX U Screw-fixare cu surub.

Cutit T06

Placuta : N123-E1 0200-0002-CM 1125 avand latimea de 2 mm,unghiul de atac de 0°, raza la varf de 0.4 mm si lungimea placutei de 19.2 mm.

Suport: RAG 150.23-50V-0476C;

Sistemul de prindere: CoroCut;

Nuanta de carbura: GC 1225.

Cutit T07

Placuta: : VNMG 16 04 04 - PF 1525

Suport: SVJBL 1616 H11

Nuanta de carbura: GC 4015

Sistemul de prindere: T-MAX P Lever

Verificator: Calibru

4.2.4 Stabilirea metodei de reglare la dimensiune a sistemului tehnologic

Metoda de reglare a sistemului tehnologic: se face cu piese de proba.

4.2.5 Determinarea valorilor parametrilor regimului de lucru

Pentru burghiul de centruire T01:

avansul s = 0.01 mm/rot;

viteza v = 12 m/min.

Pentru burghiul T02, Ĝ12.7 :

Tabel 4.5 valorile parametrilor regimului de aschiere pentru burghiul T02

|

Adancimea de aschiere t [mm ] |

Avansul de aschiere s[mm/rot] |

Viteza de aschiere v[m/min] |

Durabilitatea T [mm] |

Turatia n[rot/min] |

Forta axiala Fax [N] |

Nr.de treceri i |

Momentul Mas [Nmm] |

Puterea [KW] |

|

|

|

|

|

|

|

|

|

|

Pentru burghiul T03, Ĝ20:

Tabel nr. 4.6

Valorile parametrilor regimului de aschiere pentru burghiul T03

|

Adancimea de aschiere t[ mm ] |

Avansul de aschiere s[mm/rot |

Viteza de aschiere v [m/min] |

Durabilitatea T [mm] |

Turatia n[rot/min] |

Forta axiala Fax [N] |

Nr.de treceri i |

Momentul Mas [Nmm] |

Puterea [KW] |

|

|

|

|

|

|

|

|

|

|

Tabel nr. 4.7

Valorile regimului de aschiere pentru fiecare etapa in parte

|

Etapa |

Caracteristicile sculei Sistemul de prindere |

Suprafata |

D [mm] |

t [mm] |

L [mm] |

Ra [μm] |

tb [min] |

s [mm/rot] |

Vc [m/min] |

N [rot/min] |

P KW |

|

I |

CNMG 09 03 08-PM T-MAX P,lever |

S11 |

|

|

|

|

|

|

|

|

|

|

S9 |

|

|

|

|

|

|

|

|

|

||

|

S6 |

|

|

|

|

|

|

|

|

|

||

|

II |

Placuta : N123-E1 0200-0002-CM 1125 |

S14 |

|

|

|

|

|

|

|

|

|

|

III |

CNMG 09 03 08-PM T-MAX U , Screw |

S12 |

|

|

|

|

|

|

|

|

|

|

IV |

VNMG 16 04 04 - PF 1525 T- MAX P , Lever |

S9 |

|

|

|

|

|

|

|

|

|

Figura 4.5- Regim de aschiere

4.2.6 Stabilirea componentelor ciclului de munca si determinarea normei de timp

Tabel nr.4.8

Ciclograma operatiei

|

Denumire piesa |

BUCSA |

Nr. si denumire operatie |

10/Strunjire |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Material piesa |

OLC 45 |

Masina-unealta |

GT400 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Nr. crt. |

Denumirea activitatii |

S.D.V. - urile utilizate |

Regim de aschiere |

Timpi [ cmin] |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

v |

f(s) |

n |

a(t) |

i |

vf |

L |

ta |

tam |

tb |

tma |

tf | |

Prindere SF (din container) |

Universal cu 3 bacuri Burghiu de centruire, forma A, STAS 1114/2-82 Burghiu

Ĝ12.7 Burghiu Ĝ20 Cutit pentru degrosat exterior Cutit profilat Cutit de degrosat interior Cutit de finisat excterior |

|

|

|

|

|

|

|

|

|

|

|

| |

Orientare - fixare SF in dispozitiv |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |

Pornire ciclu de lucru automat |

|

|

|

|

|

|

|

|

|

|

|

| |

Deplasare rapida a sculei T01 |

|

|

|

|

|

|

|

|

|

|

|

| |

Strunjire S11 |

|

|

|

|

|

|

|

|

|

|

|

| |

Strunjire S9 |

|

|

|

|

|

|

|

|

|

|

|

| |

Strunjire S6 |

|

|

|

|

|

|

|

|

|

|

|

| |

Retragere rapida scula |

|

|

|

|

|

|

|

|

|

|

|

| |

Indexare turela |

|

|

|

|

|

|

|

|

|

|

|

| |

Deplasare rapidaa a sculei T02 |

|

|

|

|

|

|

|

|

|

|

|

| |

Centruire |

|

|

|

|

|

|

|

|

|

|

|

| |

Retragere rapida scula |

|

|

|

|

|

|

|

|

|

|

|

| |

Indexare turela |

|

|

|

|

|

|

|

|

|

|

|

| |

Deplasare rapida a sculei T03 |

|

|

|

|

|

|

|

|

|

|

|

| |

Gaurire ĝ12,7 |

|

|

|

|

|

|

|

|

|

|

|

| |

Retragere rapida scula |

|

|

|

|

|

|

|

|

|

|

|

| |

Indexare turela |

|

|

|

|

|

|

|

|

|

|

|

| |

Deplasare rapida a sculei T04 |

|

|

|

|

|

|

|

|

|

|

|

| |

Gaurire ĝ20 |

|

|

|

|

|

|

|

|

|

|

|

| |

Retragere rapida scula |

|

|

|

|

|

|

|

|

|

|

|

| |

Indexare turela |

|

|

|

|

|

|

|

|

|

|

|

| |

Deplasare rapida a sculei T05 |

|

|

|

|

|

|

|

|

|

|

|

| |

Strunjire S14 |

|

|

|

|

|

|

|

|

|

|

|

| |

Retragere rapida scula |

|

|

|

|

|

|

|

|

|

|

|

| |

Indexare turela |

|

|

|

|

|

|

|

|

|

|

|

| |

Deplasare rapida a sculei T06 |

|

|

|

|

|

|

|

|

|

|

|

| |

Strunjire S12 |

|

|

|

|

|

|

|

|

|

|

|

| |

Retragere rapida scula |

|

|

|

|

|

|

|

|

|

|

|

| |

Indexare turela |

|

|

|

|

|

|

|

|

|

|

|

| |

Deplasare rapida a sculei T07 |

|

|

|

|

|

|

|

|

|

|

|

| |

Strunjire S9 |

|

|

|

|

|

|

|

|

|

|

|

| |

Retragere rapida scula |

|

|

|

|

|

|

|

|

|

|

|

| |

Desprinderea piesei |

|

|

|

|

|

|

|

|

|

|

|

| |

Depozitarea piesei in container |

|

|

|

|

|

|

|

|

|

|

|

| |

Curatarea dispozitivului de aschii |

|

|

|

|

|

|

|

|

|

|

|

| |

Control piesa (F = 1/10 piese) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Ciclograma operatiei |

Total categorii de timp [cmin] |

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

tf |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

tam |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Timp de pregatire-incheiere, Tpi [min/lot] 15 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

tb |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

tma |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Timp unitar, Tu [min/buc] 2,55 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ta |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Scara timpului [cmin] |

Norma de timp, TN [min/buc] |

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Numar de piese pe lot [buc] |

|

Durata executiei lotului de piese, [min/lot] |

| Elemetele normei de timp pe operatie sunt:

Se obtine Tu =255 [cmin/buc] =2,55 [min/buc].

TN = Tu + Tpi / N = 255+ 15/100 = 270 [cmin/buc] = 2,7[min/buc] in care N reprezinta numarul de piese din lot.

DN = Tpi + N Tu = 15 + 100 2,55 = 270[min/lot] . 4.2.7 Elaborarea programului cu comanda numerica 4.3 Proiectarea operatiei numarul 20 - Strunjire II 4.3.1 Intocmirea schitei operatiei

4.3.2 Precizarea fazelor de lucru ale operatiei A. Orientarea si fixarea semifabricatului in dispozitiv ; 1. Strunjire de degrosare suprafata la cota 77mm; 2. Tesire la 1x45°; 3. Strunjire de degrosare cilindrica exterioara la cota Ĝ117,89mm; B. Indexare turela; 4. Tesire la 0,5x45°; 5. Strunjire de degrosare cilindrica interioara la cota Ĝ46mm; 6. Strunjire de degrosare suprafata frontala la cota 55mm; C. Desprins semifabricat din dispozitiv. Tabel 4.9

4.3.3 Stabilirea principalelor caracteristici ale elementelor sistemului tehnologic Masina-unealta: GT 400 Strung cu comanda numerica(idem operatiei 10). Dispozitiv de orientare si fixare a piesei: universal cu trei bacuri; Sculele de prelucrare sunt: cutite normale de prelucrare prin aschiere, formate din suport si placute schimbabile din carburi metalice, specifice prelucrarilor ce se executa (degrosare/finisare suprafete exterioare si interioare); Cutitul T01: Placuta CNMG 09 04 08-PM, avand dimensiunea caracteristica de 9.525 mm si grosimea placutei de 4.76 mm. Suport: PCLNL 16 16 H 09, cu dimensiunea caracteristica a placutei de 9.525 mm. Nuanta de carbura a placutei: GC 4025. Sistemul de prindere: T-MAX P Lever. Cutitul T02: Placuta CNMG 09 04 08-PM ; avand dimensiunea caracteristica de 9.525 mm si grosimea placutei de 4.76 mm. Suport:SCLCL 16 16 H 09 , cu dimensiunea caracteristica a placutei de 9.525 mm. Nuanta de carbura a placutei: GC 4015. Sistemul de prindere: T-MAX U Screw 4.3.4 Stabilirea metodei de reglare la dimensiune a sistemului tehnologic Metoda de reglare a sistemului tehnologic: se face cu piesa de proba. 4.3.5 Determinarea valorilor parametrilor regimului de lucru Tabel nr..4.10 Valorile regimului de aschiere pentru fiecare etapa in parte

Stabilirea componentelor ciclului de munca si determinarea normei de timp Timpul de baza : Tb = (tb + ti) · 1.1 = [( 29+10+15+3) + 4·2] · 1.1 = 71,5cmin tb -timpi de baza pentru fiecare faza a operatiei; ti - timpul de indexare. Timpul auxiliar-manual: Ta = 97 cmin (include timpul de apucare a semifabricatului, de fixare in dispozitiv si de pornire a masinii-unelte); Timpul mascat: Tma = 15 cmin (timpul de control al piesei) Timpul de pregatire-incheiere: Tpi = 15 min/lot Timpul unitar (care se consuma identic pentru realizarea unei piese): Tu = Tb + Ta +Tma = 71.5+ 97+15 =183cmin/buc =1,83 min/buc Norma de timp pe operatie: TN = Tu + Tpi/N = 1,83 + 15/100 = 1,98 min/buc Durata necesara executarii lotului piese, DN: DN = Tpi + N Tu = 15+ 100 1.98= 198 min/lot 4.3.7 Elaborarea programului cu comanda numerica 4.4 Proiectarea operatiei numarul 30 -Gaurire 4.4.1 Intocmirea schitei operatiei