| Aeronautica | Comunicatii | Drept | Informatica | Nutritie | Sociologie |

| Tehnica mecanica |

Nutritie

|

|

Qdidactic » stiinta & tehnica » nutritie Eficienta energetica in industria alimentara |

Eficienta energetica in industria alimentara

Eficienta energetica in industria alimentara

In multe sectoare din industria alimentara si a bauturilor un important indicator de cost este repreyentat de energie. Depinzind de tipul productiei , costul produselor inglobeaza intre 1 si 10% din totalul costurilor . reducerea energiei este un scop important odata pentru mediu si in acelasi timp pentru economiile financiare.

Fig. 4.15. Putina de producere a untului

1 Cai de acces generale

Pentru masurarea consumului de energie in uzinele industriale,conceptul de utilizare eicienta este des intalnita, mai ales cand se defineste coeficientul ce caracterizeaza produsul (energie) unitatea de produs.

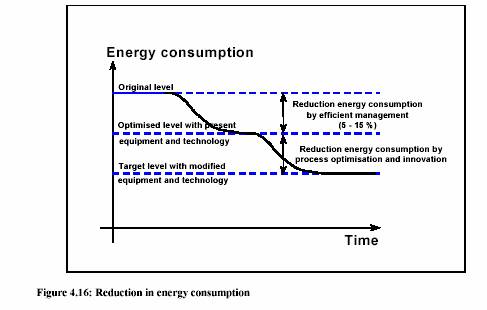

In eficientizarea energetica se distingdoua specte:

-reducerea energiei consumate prin eficientizarea managementului energiei

-reducerea consumului de energie prin optimizarea proceului prin inovatii si interventii

Figura 4.16 prezinta relatia dintre eficientizarea energetica si efectele sale prin optimizari, inventii si inovatii.

Managementul energetic este modul de control si micsorare a consumului de energie, a costurilor si depinde de o multitudine de factori. O parte importanta a menegementului energetic este reprezentata de fixarea tintelor si monitorizarea.

Managementul energetic este un instrument care incurajeaza buna gospodarire in cadrul obiectivului.

O buna derulare a menagementului energetic, poate reduce consumurile realizandu-se economii de 5-15%.

2 Metodologii de imbunatatire a eficientei energetice.

Pentru realizarea economiilor energetice trebuie urmarit urmatorii pasi:

Pas 1 Analiza consumului energetic pe obiectiv

Pas 2 Identificarea masurilor de eficientizare energetica

Pas 3 Studiu de evaluare si fezabilitate

Pas 4 Alegerea unui sistem de management energetic

Acesti pasi unt asemanatori cu cei ce au fost descrisi in cadrul masurilor ce se iau pentru economisirea apei ( reducerea consumului)

2.1 Analiza consumului energetic

Informatii despre energia consumata sant fundamentale pentru a identifica care este cel mai potrivit tip de energie ce poate fi eficientizata.Aceasta este cea care demonstreaza ca instalatia respectiva este operata intr-un mod eficient, iar masurile de economisire a energiei ce au fost luate acopera zona de interes.

a). Energia de intrare

Informatiile sunt date de sursele de energie. Pe linga electricitate, sunt incluse si conbustibilii convertiti in energie, importurile de caldura direct dela sursele externe si alte surse neconventionale.

Este preferabila conversie in energie primara Cand energia rezultata de la un echipament ce produce caldura si putere se utilizeaza in calcule, se iau in considerare energiile de intrare in obiectiv si nu energia pe care o produce echipamentul.

b).Energia consumata in cadrul procesului

Dupa efectuarea analizei de consum de energie pe fiecare departament in parte sau pe liniile de productie, este necesara suplimentarea informatiilor cu altele care sa ofere diagrame asupra conditiilor si cantitatilor de energie consumata in cadrul proceselor. Diagrama Sankey este des utilizata pantru acest lucru.

c). Consumul specific de energie

Consumul specific de energie ( SEC) reprezinta cantitatea de energie consumata,unitatea de materie prima utilizata pentru realizarea produsului finit.

2.2 Identificarea masurilor le eficientizare energetica

pentru identificarea masurilor se au in vedere procesele de productie, utilitatile si cladirile fiind tratate separat.Identificarea masurilor sunt cele ce se utilizeaza de regula si care sunt:

a) furtuna de aerisire

b) consultanta externa

c) analiza constringerii (comprimarii)

Analiza comprimarii furnizeaza sistematic cai de imbunatatire a eficientei energetice in procesele industriale.

Se utilizeaza reprezentarea grafica a fluxului energetic in procese, stabilindu-se necesarul energetic pe proces, satisfacerea energetica si posibilitatile de reduce a consumului.

Metoda utilizata este de a reprezenta entalpia prin grafice de temperatura, ce prezinta si transferul de caldura.

Analiza comprimarii este cu succes aplicata in procesele chimice industriale si rafinarii.

2.3 Studiul evaluare si fezabilitate

pentru implementarea masurilor de reducere a impactului asupra mediului aplicat consumul energetic, pot fi considerate tehnici "Stand alane ".Acestea prezinta relatia dintre beneficiul economic si beneficul de mediu.

Evaluarea masurilor " Stand alone" se bazeaza pe balanta eficientei energetice fata de costurile de implementare ale masurilor.

Pentru a vedea costurile masurilor de implementat se iau in considerare urmatoarele:

Costurile de capital, modificarile mediii in anul de operare si costurile de intretinere. Se calculeaza costurile anuale pentru fiecare masura in parte.

Masuri de eficientizare energetica pot duce la aparitia unor probleme, cum ar fi cresterea emisiilor in atmosfera sau gerearea de deseuri. In aceste cazuri este necesara evalurae impactului asupra mediului, pentru a determina care este cea mai potrivita tehnica.

Tehnicile de efeicientizare energetica sunt listate si implementate in ordinea importantei lor. In primul rand se implementeaza acele masuri care au cost scazut si nu afecteaza mediul. Aceste masuri sunt considerate a fi efective.

In ordine, se aseaza acele masuri care efectiv reduc poluarea mediului.

2.4 Alegerea unui sistem de management energetic

Managementul energetic are la baza aceleasi principii care stau la baza managementului de mediu fiind considerata ca parte a acestuia.

Managementul energetic are la baza urmatoarele:

A).Politica menegementului energetic

Comunicarea in scris si publicarea politicii energetice avand stabilitate tintele si performantele pentru realizarea eficientei energetice.

Aceasta politica energetica este integrata in politica generala a obiectivului..

b).Monitoing si stabilirea tintelor

Pasi esentiali in realizarea monitoringului si stabilirea tintelor sunt:

-inregistrarea consumului de energie la intervale regulate

-inregistrarea consumului de energie si a altor parametrii importanti pe liniile de productie

introducerea obiectivelor tinta pentru consumul energetic

-compararea consumului real cu consumul tinta

-raportarea acestei comparatii

-efectuarea actiunilor de imbunatatire a consumului in cazul in care exista devieri mari intre consumul real si cel tinta

Alegera tintelor reale nu este usoara. O cale este de a stabilii un nivel mediu de scadere a consumului ( ex. Cu 10%). . O alta cale este cea prin care se stabilesc nivelurile de consum pentru segmentele de proces.

c). managementul resurselor umane

Un management energetic bun necesita constinciozitate si implicare intregului personal in eficientizarea consumului energetic.

3 Tehnici de eficientizare energetica

Aceste tehnici depind de specificul amplasarii obiectivelor, de tipul proceselor. Aceste tehnici pot fi utilizate prin optimizari,buns gospodarire, etc.

3.1 Buna gospodarire si optimizarea proceselor

O mare parte din energia consumata de un obiectiv este atribuita utilitatilor Aceste utilitati pot fi ; aerul comprimat, aburul, refrigerarea, aerul conditionat si furnizarea energiei electrice Buna gospodarire a energie in uk, este prezentata printr-un ghid, ce cuprinde:

a).Lista de verificare pentru sisitemul cu abur

-refolosirea condensului la maximum

-prevenirea pierderilor prin returnarea condensului

-izolarea conductelor ce nu sunt utilizate

-imbunatatirea colectarii aburului

-repararea echipamentelor prin care se pierde abur

a).Lista de verificare pentru aer comprimat

-buna gospodarire :oprirea echipamentelor cand nu se utilizeaza aerul comprimat

-pentru camere de racire : se tin usile inchise cit mai mult posibil, verificare evaporatoarelor, nu trebuie scazute temperaturile mai ult decat este necesar

-verificarea regulata si intretinerea echipamentului

-verificarea utilizarii aerului comprimat functie de cerinte.

-impiedicarea pierderilor de aer

b). lista de verificare pentru aer conditionat si refrigerare

pentru echipamentele de congelare: condensoarele trebuie tinute curate, la intrarea pierderilor de agent de racire, verificare nivelului de ulei.

Pentru camere de racire: tinerea usilor de la camera inchisa cat mai mult posibil, mentinerea temperaturilor mai scazute decat este necesar.

c). Liste de verificare pentru motoare si masini

-echipamentul este strict necesar

-oprirea motorului in pauza de productie

-reducerea incarcarii motorului

-micsorarea pierderilor motoului

-incetinirea incarcatorilor

-utilizarea vitezelor variabile pentru reducerea incarcaturii pe pompe sau instalatii.

3.2 Utilizarea tehnologiei de prindere in procesarea alimentelor

Descriere

Obiectivul a fost economisirea de energie din procesele integrate bazate pe recuperarea de caldura din scurgeri reci si calde .Compania gazda a dorit sa asigure daca noua rafinarie este mai eficienta energetic decat echipamentul utilizat anterior, utilizand in acest scop abur pentru procesele calde si apa de rau in procesele de racire.Tehnologia "Pinch" (metoda utilizata de analiza care identifica cea mai buna utilizare in cadrul transferului de caldura din scurgeri fierbinti care necesita racire, in scurgeri reci acre necesita incalzire ofera acest potential. Prin studiul "Pinch" imbunatatit a fost asigurat acel punct de transfer considerat, iar schimburile operationale sunt la nivelul considerat.

Sistemul de alimentare cu apa pentru utilitati are trei temperaturi: 33 C, 55 C si 95 C si utilizeaza patru tancuri terminale.

Beneficii de mediu

Energia utilizatea a fost redusa cu 35%.

A fost redusa emisia de CO 2 la 16700 to/an.

Au fost reduse cantitatile de desuri descarcate in rau.

Economii

Costuri de consultanta 32000 Euro

Costuri cu personalul propriu 16000 Euro

Implementarea studiilor "Pinch" 3066000 Euro

Legatura cu fabrici din retea 203000 Euro

Costuri totale: 3..317.000 Euro

Reduceri in consumul de energie 1.145.000 Euro

Vanzarea e surplus de caldura 90.000 Euro

Operari ale apei pentru utilitati 84.000 Euro

Ecoomii nete 1.152.000 Euro

Decizii de implementare

Reducerea costurilor energetice

Convertoare ale frecventa la motoare

Descriere

Controland viteza pompelor prin convertoarele de frecventa s-a asigurat debitul de iesire al pompei exact cat era necesar, in aceeasi masura asigurndu-se I puterea consumata si tratamentul aplicat.

Beneficii de mediu

Reducerea consumului de putere depinde de capacitatea pompelor si de numarul lor.

In general reducand cu 10 % iesirea din pompe, a fost redusa puterea consumata cu 28 % a motorului pompei.

Aplicabilitate

Convertoarele de frecventa pot fi utilizate cu motoare standardizate in trei faze. Pot fi folosite in sistem de transport, pentru pompe, echipamente de ventilatie, etc.

Economii

Pretul a 5.5 KW convertiti este aproximativ 600 Euro

Decizii de implementare

Reducerea consumului de curent electric, farar a afecta productia de baza.

Schimbarea frecventei la motoare

Descriere

Controlul vitezei pompei la schimbarea frecventei este asigurat astfel ca viteza fortata este adaptata la cererea revendicata la iesirea din pompa, fiind data puterea consumata si tratamentul lichidului.

Avantaje aduse mediului

Reducerea puterii consumate depinde de capacitatea, numarul de pompe si motoare. In general, o reducere cu 10% la iesirea din pompa corespunde cu 28% reducere a puterii de consum a acesteia.

Efectele mediilor traversate

Fara importanta

Aplicabilitati

Schimbarea frecventei a putut fi folosita la motorele standard in trei timpi. Ele sunt avantajoase pentru controlul manual si automat al vitezei. Pot fi aplicate instalatiilor existente si noi pentru pompe, echipamente de ventilatie si sisteme de transport.

Costuri

Pretul unui schimbator de frecventa cu o putere de 5,5 kw este in jur de 600 euro.

Studiu de caz - Convertoare de frecventa la o fabrica de lapte

203 motoare de la laptaria Taulov vor fi echipate cu convertoare de frecventa. Puterea totala a motoarelor era de 1216 kw. Costul investitiei a fost estimat la 311000 euro. Suma economisita anual este estimata la 90000 euro (la o putere de 1325 Mw/h ).

Studiu de caz- Controlul vitezei la pompa centrifugala dintr-o fabrica de zer.

Firma, Borculo Zer, transforma zerul in cateva materii prime pentru industria farmaceutica si alimentara.Unul dintre aceste produse este lactoza, productie care implica un proces de rafinare, in care lactoza "umeda" % puritate) este dizolvat in apa fierbinte intr-un proces ciclic. Lactoza umeda este transportata pe o banda de scuturare intr-un vas de amestec, unde se amesteca cu apa fierbinte. Amestecul se pompeaza intr-un vas tampon, unde este agitat, de unde revine in vasul de amestec. Astfel continutul in lactoza se sporeste treptat. Dupa aproximativ o ora, amestecul se descarca din instalatia de amestecare pentru prelucrari ulterioare.

Nivelul lichidului in vasul de amestec se controleaza prin reglarea debitului apa/lactoza din vasul tampon. Aceasta se realizeaza cu ajutorul unei valve de dozare din partea de evacuare a pompei centrifugale folosita pentru transport. Acest sistem de dozare are cateva dezavantaje: a fost ineficient (consum inutil de energie electrica) si a cauzat uzura fara rost a pompei.

Acesta a fost motivul pentru care s-a decis revenirea la reglarea sistemului de scurgere cu ajutorul unui sistem de control al vitezei motorului ce conduce pompa.

Din aceasta a rezultat economisirea unei cantitati de energie de 126000 kwh/an, cu o valoare a NLG de 1638, si o reducere o costului NLG de intretinere de 10257/an, acordand o perioada de achitare (amortizare) de 4 luni.

Conditii de realizare

Reducerea consumului puterii electrice in combinatie cu un tratament corect al procesului de productie sunt motivele utilizarii.

Exemple de instalatii

Instalatia de la laptaria Taulov din Arla Foods, Danemarca.

3.4. Recuperarea caldurii in evaporare si uscare

a) Recuperarea caldurii

Economii semnificative pot fi facute prin recuperarea pierderilor de caldura in multe procese. Oportunitati pentru recuperarea caldurii de la curentii( scurgerile ) lichizi si gazosi trebuie sa fie cercetate pentru a fi utilizate in practica, cum ar fi procesul direct de schimbare a caldurii, preancalzirea arderii si a aerului uscat, etc.

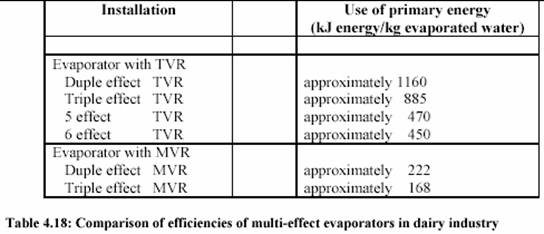

b) Evaporare

Evaporarea si uscarea sunt adesea principala energie utilizata in procesele ce apartin industriei alimentare.Efectul multiplu al evaporarii este folosit in industria zaharului, in cra a amidonului si in evaporarea laptelui si a zerului. Aceasta foloseste curent proaspat sau gaze evacuate de la alte operatii (energie recuperata/refolosita) de la eliberarea vaporilor de apa prin fierbere de la lichidul aflat in prima faza. Evaporarea apei detine inca suficienta energie pentru a putea fi o sursa de caldura urmatoarele faze, si asa mai departe. Vidul este practicat in multe procese inlantuindu-se in succesiuni pentru apa la omentul clocotirii. Lichidul prelucrat este transferat de la un evaporator la altul in asa fel incat reprezinta obiectul mai multor stadii de evaporare. Pe aceasta cale un singur jet de abur introdus in primul evaporator ar putea recuircula trei pana la sase parti de apa din lichid.

La recuperarea vaporilor se foloseste un termo recompresor (TVR) sau recompresor mecanic (MVR) suplimentul de energie putand fi economisit In ultima faza prin fenomenul de racire are loc condensarea vaporilor.

O parte din vapori ce suprasatureaza evaporatorul pot fi folositi ca susa de caldura pentru alte procese.

Vaporii revendicati pentru o singura faza a evaporarii au intre 1.2 si 1.4 tone la tona de apa evaporata. In genere energia ceruta (la tona de apa evaporata) pentru evaporatoarele cu mai multe faze tip TVR, este: 0.1-0.3 tone de vapori si 2 kwh energie electrica.

Energia consumata de un evaporator tip MVR este de 10 kwh la tona de apa evaporata, cu consum neglijabil de vapori.

Studiu de caz-Punerea in practica a evaporari multi-efect in industria zaharului

Zaharul din suc rezultat din rafinare contine materie uscata, in proporti de 15%, aproximativ.In vederea obtinerii zaharului este necesara cresterea procentului de materie uscata. Procesul de evaporare tine seama de continutul de materie uscata ce trebuie sa depaseasca cele 15 procente fiind necesara o crestere de peste 68%. Se bazeaza pe principiul schimbului de caldura intre zeama ( suc) si vaporii produsi in boiler.

Asa numitul mecanism multi-efect produce schimbul de caldura rezultat in acel loc dintre zaharul din suc si presiunea scazuta a vaporilor. Aceasta reciclare a vaporilor a fost obtinuta din suc dupa primul schimb. In practica, presiunea scazuta a vaporilor din generator este condensata in functie de derularea schimbului de caldura si intoarcerea la alimentarea boilerului. Urmeaza acelasi schimb, partea de apa evaporata din suc si vaporii produsii pe aceasta cale incalzesc al doilea efect, intr-o noua parte a vaporilor de apa. Efectele ce urmeaza unul altuia in acest mod oparatiunea poate fi repetaat de mai mult de sase ori.

O diminuare a nivelului presiunii si temperaturii de la un efect la altul permite operatiei sa fie repetate in catva timp cu aproximativ aceeasi cantitate de energie.

Studiu de caz- Punerea in practica a evaporarii multi-efect in industria zerului

Evaporarea laptelui si produsele lactate servesc la producerea laptelui praf,condensat (lapte evaporat, iaurt) , zer praf si condensat. Laptele este evaporat sub vid si avand ca atare temperaturi sub 100 grade C. Lista operatiunilor normale cuprinde temperaturi situate intre 75 si 40 de grade. (Marirea temperaturii implica pericolul degradarii proteinelor din zer si coagularea laptelui. Scaderea temperaturii a fost determinata in particular de temperatura si cantitatea de apa racita.

Consumul de energie poate fi redus prin folosirea stratului evaporator cu diferite evaporari aranjate. Economisirea surplusului de energie poate fi facuta folosind recompresia termica (TVR) sau mecanica ( MVR) dupa cum se poate vedea in tabelul urmator:

|

c) Uscare

Pe piata exista o mare varietate de uscatoare. Teoretic, pentru evaporarea apei sunt necesari 2.2 MJ/kg. Oricum, in practica, depinde foarte mult de tipul de uscator folosit ce poate avea intre 2 si 3.5 MJ/kg. Uscatoarele de aburi pot avea un consum redus de energie daca consta in mai multe efecte. Uneori gazele evacuate de la instalatiile de combustie ( CHP) sunt folosite la uscare, in consecinta reducandu-se energia necesara. Consumul de energie necesar uscarii a putut fi si mai mult redus prin cresterea substantei uscate continuta in produsul umed. Acest lucru poate fi obtinut prin preevaporare sau folosind echipamente speciale de deshidratare cum ar fi presele sau instalatiile centrifugale.

Schimbarea prin metoda recompresiei mecanice (MVR)

Descriere

O laptarie japoneza imbunatatind procesul de fabricare a laptelui praf si montand un evaporator MVR cu patru efecte a restituit un evaporator TVR cu patru efecte.

Beneficii in favoarea mediului

Reducerea consumului termic de energie.

Efectele mediilor traversate

Fara importanta

Aplicabilitati

Costuri

Costul unui evaporator MVR nou este de 1,5 mil euro fata de 1,3 mil euro, cat costa un evaporator TVR nou.

Pentru evaporarea a 30 t/h, costul anual al operatiei cu un MVR a fost de 175000 euro fata de 680000 de euro pentru aceeasi operatie cu un TVR de unde rezulta o economie de aproape 75%. Economiile au rezutat in special datorita reducerii consumului de vapori.

Conditii de realizare

Costul redus la energie

Pompe de incalzire pentru recuperarea caldurii din diferite surse

Descriere

Principiul de functionare al unei pompe de caldura se bazeaza pe transferul de caldura de la o temperatura joasa la una inalta cu ajutorul puterii electrice.

Avantaje aduse mediului

Energia este recuperata. Un exemplu il reprezinta recuperarea caldurii din apa de racire. Apa de racire (deja incalzita) este racita si caldura poate fi folosita la infierbantarea apei calde.

Studiu de caz- Temperatura joasa de uscare folosind pompe de caldura

Un sistem dezvoltat in Brisbane, Australia, reduce costurile energiei printr-un sistem de uscare a alimentelor.In 1997 erau mai mult de 16 companii din ind. alimentara, din Australia, care foloseau peste 30 de pompe de incalzire pentru uscarea la temperaturi joase a produselor alimentare. O pompa de incalzire este constituita dintr-o camara standard de uscare cu un sistem de circulatie a aerului si a unor sisteme obisnuite de racire a aerului conditionat. Uscarea aerului se face prin deshidratare in evaporator (zona de racire din cadrul ciclului de racire) si reincalzirea prin condensator a pompei de incalzire.

Randamentul energiei este exprimat prin raportul de umezeala (kg de apa indepartata/kWh energie folosita) ce se situeaza intre 1 si 4, cu o medie de 2,5 kg/kWh.Scurgerea pe patul uscatoarelor nu este convenabila pentru produsele vascoase sau daca prezinta forme neregulate. Se pot folosi doua uscatoare unul dupa altul. Aerul deshidratat de la pompa de incalzire este orientat catre patul de scurgere cu produse semi uscate. Apoi curentul de aer trece prin cabina uscatorului. Folosind aceasta combinatie, randamentul energiei poate fi imbunatat la mai bine de 80%.

Efectele mediilor traversate

Pompele de incalzire necesita electricitate

Aplicabilitati

Este nevoie de o sursa buna de caldura in combinatie cu o nevoie simultana pentru caldura in apropierea sursei.

Costuri

Fezabilitatea economica depinde de pretul combustibilului in legatura cu puterea electrica.

Conditii pentru realizare

Costuri reduse pentru energie si apa

Caldura recuperata din pasteurizare- Producerea de inghetata

Descriere

Caldura poate fi refacuta din procesul de pasteurizare a inghetatei. Amestecul de inghetata intra in pasteurizator la o temperatura de 60 de grade C si este incalzita pana la 85 de grade urmand sa fie apoi racita pana la 4 inainte sa . .

Faza de racire se realizeaza in mai multe etape. In prima etapa inghetata este racita la 70 g C de schimbul de caldura reganerata. In a doua faza apa rece este folosita pentru a continua racirea pana la aprox. 20 C. Temperatura finala de 4 C este obtinuta prin racire cu gheata.

Caldura obtinuta de la amestecul de inghetata in cea de-a doua faza poate fi utilizata pentru praincalzirea apei pentru diferita scopuri, in special pentru operatii de curatare. Aceasta necesita un numar de rezervoare in care pote fi stocata apa calda.

Studiu de caz-Caldura recuperata din instalatiile de fabricare a inghetatei

Intr-o instalatie de fabricare a inghetatei, caldura din faza a doua de racire este folosita pentru princalzira a aproximativ 25% din totalul de apa folosita in instalatie. Caldura recuperata ajuta la incalzirea apei pana la aproximativ 70 C. Media temperaturii apei de racire este de 10 C, corespunzand unei cantitati de caldura recuperata de 7600 GJ/an ce reprezinta 14% din energia consumata de instalatie. Apa calda este folosita pentru CIP si Cantitatea de apa recuperata este de aprox. 1000 L/tona de amestec de inghetata produs.

Efecte la tranzitare

Calitatea apei trebuie sa fie verificata, deoarece la scurgerea in vasele schimbului de caldura pot rezulta contaminari ale apei cu produsul.

Aplicabilitati

Poate fi aplicat deopotriva in instalatiile noi sau in cele deja existente. Este necesar spatiu pentru rezervoarele de stocare a apei.

Conditii pentru realizare

Costuri reduse pentru energie si apa.

Exemple de instalatii

Caldura recuperata din sistemele de racire

Descriere

Caldura poate fi recuperata de la echipamentul de racire si de la compresoare. Sistemul cuprinde cateva schimbatoare de caldura si rezervoare de stocare pentru apa calda. In functie de echipamentul de racire se pot obtine temperaturi de 50-60 C.

Avantaje aduse mediului

Economii la energia de incalzire pot fi obtinute folosind caldura recuperata pentru apa calda de la robinet sau aerisire, dezghetarea produselor puternic inghetate, preincalzirea lichidelor de curatare sau a produsului.

Studiu de caz- Caldura recuperata de la compresoare

Instalarea sistemului de recuperare a caldurii in instalatiile de racire pentru laptarii incluzand pistonul compresor si elicea cu o capaciatate de racire de 3200 kW rezultand o energie economisita de aproximativ 1200 MWh/an. Investitia se ridica la aproape 160000 euro, recuperabili in 6,3 ani.

Aplicabilitati

Aproape intotdeauna este instalat in instalatiile (echipamente) noi. Lipsa spatilor poate fi un obstacol pentru extinderea instalatilor.

Costuri

Prezinta fezabilitate economica in producerea instalatilor de congelare, deoarece frigul normal stocat nu produce cantitati suficiente de caldura pe timp de iarna

Conditii pentru realizare

Consumul redus de energie

Exemple de instalatii

Literatura de specialitate

Caldura recuperata din vaporii rezultati infabricile de bere

Descriere

Fierberea hameiului este singurul mare proces cu consum de caldura, dintr-o berarie. Cand se fierbe hameiul se evapora in mod normal cam 6-12%. De obicei vaporii sunt emisi in atmosfera, risipindu-se astfel energie si producand un miros neplacut. Recuperarea caldurii de la fierberea hameiului economiseste energie si inlatura problema mirosurilor.

Cea mai simpla cale de recuperare a caldurii din vapori este de a folosi productia de apa calda pentru diferite procese si pentru curatare. Acest sistem se regaseste in unele fabrici de bere. Daca apa calda este de asemenea recuperata in timpul procesului de racire (ceea ce este un foarte normal ), vom avea inca un excedent de apa calda, care trebuie eliminata (prin scurgere).

Exista doua obtiuni ce sunt luate in considerare:

1.Folosirea vaporilor la fierberea hameiului (drojdiei). Vaporii, incalziti prin compresor (abur injectat sau compresor mecanic ) pot fi folositi pentru fierberea hameiului intr-un schimbator special de caldura. Caldura vaporilor condensati (care trebuie sa aiba o temperatura de aproximativ 100 C ) pot fi refolositi la producerea de apa calda. Desigur, aceasta va fi folosita numai daca este nevoie de mai muta apa calda decat cea produsa in timpul racirii hameiului.

2. Folosind caldura din vapori se incalzeste apa la 95 C pentru preincalzirea dinaintea fierberii hameiului. Hameiul poate fi incalzit de la 75 C la aprox. 90 C cu ajutorul caldurii recuperate. Aceasta necesitea o instalatie de inmagazinare a energiei. Caldura din vaporii condensati pot, daca se care , sa produca apa calda pentru folosirea in productie sau operatii de curatare. Caldura recuperata poate fi de asemenea folosita pentru incalzirea camerelor, etc.

Avantaje aduse mediului

Efecte

Informatii

Aplicabilitati

Costuri

Sistemul mai sus mentianat este scump si este luat in considerare numai dupa ce alte reduceri semnificative de energie ( la un nivel de 150-200 MJ/?) au fost facute. Intr-o fabrica noua de bere, oricum, utilizarea acestui sistem poate fi luat in considerare de la bun inceput.

Energia economisita la unirea caldurii si puterii generate(CHP)

In ultimii ani, a avut loc o puternica dezvoltare pe piata a CHP-urilor, atat tehnologic cat si la nivel de pachete financiare. Asa cum dezvoltarile includ folosirea energiei pentru alimentarea companiilor la completare investitilor financiare si folosirea CHP-urilor pentru racire (aerisire)

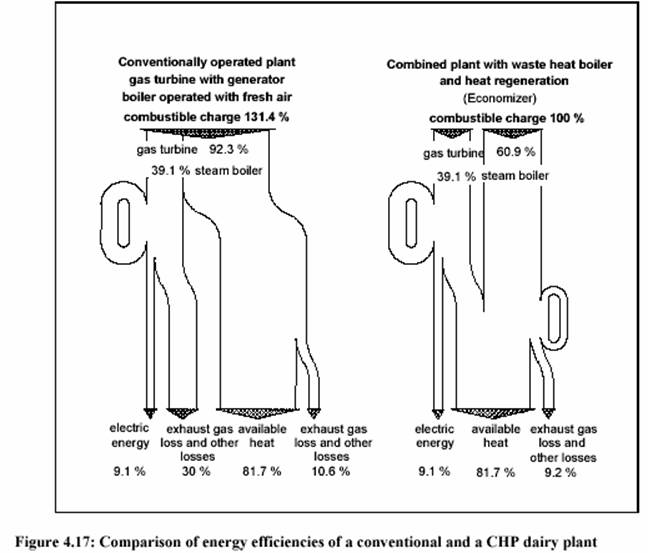

O optiune reala pentru economisirea energiei o reprezinta realizarea combinatiei intre caldura si putera generate. In unele sectoare din industria alimentara (spre ex. ind. zaharului ) CHP-ul este deja pus in practica.

Avantaje aduse mediului

Randamentul unui CHP poate depasi 90%. Randamentul inalt favorizeaza utilizarea combustibililor fosili si reduce producere de CO2. Mai mult chiar, gazul ars conform CHP poate elimina emisiile de SO2, in timp ce emisile de NOx au fost controlate de legislatiile de mediu.

Informatii

Echipamentul modern CHP necesita putin efort la operare si intretinere decat multe alte sisteme vechi de boilere fata de CHP care a fost echipat cu sistem de sistem automat de control si monitorizare.

Aplicabilitati

Punerea in practica a CHP-ului depinde in mare masura de anumite circumstante. De aceea daca se ia o decizie in vaderea realizarii sunt necesare cercetari amanuntite privind aspectele tehnice, economice si financiare.

a) Aspecte tehnice

Desi CHP- ul este bine stabilit si tehnologia fiind bine pusa la punct, este foarte importanta luarea unei decizii corecte privind modul de realizare. Factorii principali ce sunt luati in calcul sunt: modul de consum a electricitatii si caldurii ( abur/vapor) in instalatie si raportul consumului intre electricitate si caldura. Factorii secundari importanti sunt: daca instalatia functioneaza continuu si daca procesele prezinta variatii foarte mari. Este nevoie de o simpla regula (miscare) pentru o cerere simultana de caldura si electricitate pentru cel putin 4000 h/an.

b) Aspecte economice

In Marea Britanie, CHP poate acum sa reduca plata totala a energiei cu aproape 20%. (Agentia de protectie a mediului, MB 2001)

Studiile economice legate de CHP depind de combustibilul folosit, benzina (pacura, motorina) normala, pentru generarea energiei si caldurii. Daca pretul energiei scade sau pretul combustibiluli creste, recuperarea financiara va scadea si ea. Aceasta este marea amenintare(riscul) intr-o economie de piata libera.

O metoda aplicata uneori este aceea de a realiza o instalatie CHP pe consum de caldura cu producerea unui excedent de electricitate introdus in reteau publica.Daca aceasta este o metoda atractiva, ea depinde foarte multe de pretul obtinut pentru excedentul de electricitate vandut.

c) Aspecte financiare

Ideea este ca aceste copanii nu-si pot finanta singure instalatia. CHP. Uneori Joint Ventures (Conectarea Riscanta) cu energia electrica furnizata sunt formate , uneori o treime din finantarea totala a instalatiei CHP.

Un contract pentru furnizarea energiei electrice si a caldurii de la o instalatie CHP se pote face pentru 10 pana la 15 ani.

Aplicarea CHP in industria zaharului

Fabricarea zaharului revendica energie electrica si termica pentru ficare etapa din procesul tehnologic. Energia electrica este folosita pentru iluminare, pentru controlul instalatiilor si pentru functionarea masinilor (utilajelor). Aburul si apa calda sunt necesare incalzirii recipientilor si a cladirilor (halelor). Cea mai mare consum de energie electrica este cerut la fabricarea zaharului cand este obtinut prin arderea gazului, pacurei sau carbunelui intr-o camera de ardere, care-l transforma, cu ajutorul instalatiei combinate caldura-putere (CHP), in abur si electricitate. Camera de generare a combinarii caldura-putere este o varianta pentru procesele de fabricare a alimentelor pentru care caldura si puterea sunt incarcate proportional (in echilibru).

In general se utilizeaza pacura ca factor generator de CHP sistemul depasind 70% si de multe ori chiar 80%. Acest combustibil are un randament foarte mare fata de orice alta forma comerciala de folosire a puterii vaporilor, chiar si fata de ultimele generatii de turbine cu gaz, cu un randament de aprox. 55%. Excedentul de electricitate poate fi vandut altor utilizatori.

Aplicarea CHP-ului in industria laptelui

O data cu crestera volumului instalatiilor din ind. laptelui, a crescut si nevoia de energie electrica, facand rentabila alternativa producerii de energie proprie. CHP este o buna metoda pentru instalatiile din ind. laptelui care folosesc in diferite etape evaporarea/uscarea, unde electricitatea impreuna cu caldura termica sunt necesare in cantitati mari.

Compararea randamentului energiei la o instalatie clasica si o instalatie de CHP este redata sub forma diagramei Sankey.

Dupa analiza diagramelor se pot face urmatoarele observatii:

In timpul procesului de ucare a zerului si a laptelui, aerul cald este necesar pentru uscarea rapida a picaturilor introduse in instalatie. Acest aer cald este produs in special cu vapori fierbinti transportati prin conducte din schimbatoarele de caldura.

Temperatura necesara pentru asigurarea functionarii procesului la presiunea ceruta de vapori ( temperatura normala trebuie sa fie intre 220-240 C). Pentru a raspunde temperaturii cerute la diferenta din transformatorul de caldura este necesara o presiune a vaporilor de 32-34 bari. Pierderile prin sistemul de conducte trebuie luat in considerare, de aceea vaporii trebuie sa genereze presiuni de cel putin 40 de bari.

Generarea vaporilor reclama generatori de vapori corespunzatori. Acceptarea unei presiuni de 40 de bari inseamna de asemene imbunatatirea puterii de generare a presiunii reintoarse in turbina de aburi.

Exista cateva etape, anterioare procesului de uscare a laptelui, realizate la temperaturi joase. Toate celelalte etape din procesul de uscare se fac de asemenea la temperaturi joase. Pentru toate aceste procese ce au loc in instalatie, vaporii (aburul) cu o presiune relativ scazuta ( de ex. 6 bari ) este suficient (laptele fierbe la 75 C, iaurtul la 90 C, etc )

Aceasta presiune scazuta a vaporilor a fost prevazuta prin reducerea presiunii vaporilor cu ajutorul unei valve(robinet) sau prin folosirea reintoarcerii in turbina ( sistemul de refulare)

Reducerea presiunii cu ajutorul robinetului "distruge" energia, in timp ce diferenta de presiune in sistemul de refulare al turbinei genereaza energie mecanica pentru propulsarea unui generator electric si deci producerea de energie electrica. Mai mult este o instalatie CHP bazata pe presiunea de refulare din turbina.

Pentru acest tip de instalatii, emisiile sunt determinate ca o functie a rangului lor in legea aplicata, spre exemplu ordinul Tehnic German pentru emisiile in aer.

Asigurarea izolarii adecvate a conductelor si echipamentului

Descriere

Produsele calde si reci sunt depozitate si pompate in instalatia de lapte. Izolarea se foloseste dar poate fi imbunatatita folosind imbracaminti mai bune si folosind conducte de pre-izolare. Aceasta are avantajul ca suportul conductelor este fixat in afara stratului de izolare, in timp ce ,in mod traditional ele sunt montate direct in conducta utilizata, aceasta producand pierdere de caldura.

Avantaje aduse mediului

Peste 80% din pierderile de caldura pot fi eliminate folosind imbracaminti adecvate pe conductele calde/reci si tancuri/vase.Caldura aditionala poate fi salvata folosind conducte utilitare pre- isolate.

Efecte peste medie

Nu este relevant.

Date operationale

Aplicabilitate

Aceasta poate fi aplicata in ambele instalatii: noi sau existente.

Forta majora pentru implementare

Reducrea costului de energie.

Exemple de amplasament

Intreprinderea de prelucrare a laptelui Arla Foods , Taulov, Danemarca.

Literatura de referinta

(42, Korsstrom, 2001)

UTILIZAREA CALDURII ZERULUI PENTRU PREINCALZIREA LAPTELUI PENTRU BRINZA

Descriere

Laptele intrat este preincalzit cu caldura zerului, care este golit simultan de la o alta cada.

Sint necesare schimbatoare de caldura si rezervoare pentru mentinerea in circulatie a lichidelor.

Beneficii pentru mediu obtinute

Se realizeaza o economie de energie, atit pentru incalzirea laptelui intrat in proces, cit si pentru racirea zerului.

|

CAZUL STUDIAT - Recuperarea caldurii prin utlizarea caldurii zerului pentru preincalzirea laptelui |

|

In intreprinderea de prelucrare a laptelui din Taulov, laptere pentru cascaval este incalzit de la 12 C la 32 C cu caldura unui circuit inchis de apa cu o tmperatura de 34 C. Cind temperatura apei scade la 13 C, ulterior este preincalzit in sectiunea de racire a pasteurizarii zerului, unde temperatura zerului scade de la 36 C la 14,5 C. La schimbatorul de caldura cu placi sint adaugate doua rezervoare tampon de 150 m3 , care sint instalate in circuitul apei. Capacitatea de recuperare a fost calculata pentru a prelua 250 mil. de kg zer /an. Sint economisite 1200 MWh/ an energie termica si 4200 m3 /an apa. Costul estimat pentru procesarea cantitatii totale de zer include s unitatea de osmoza inversa( RO). Costul total pentru filtarea prin osmoza inversa (RO) si recuperarea caldurii se ridica la 1,6 mil. EUR , cu recuperarea costurilor in 3,8 ani. |

Efecte peste medie

Nu este relevant.

Date operationale

Aplicabilitate

Aplicarea in unitatile existente ete constrins de nevoia unui spatiu

Suficient.

Forta majora pentru implementare

Reducrea costului de energie.

Exemple de amplasament

Intreprinderea de prelucrare a laptelui Arla Foods , Taulov, Danemarca.

Literatura de referinta

(42, Korsstrom, 2001)

3.13. Pre-racirea apei reci, fiecare cu amoniac, care este utilizat in comun in noua instalatie , sau daca este posibil prin utilizarea unui riu sau lac din apropiere

Descriere

Cantitaea de energie consumata pentru producerea ghetii se poate reduce prin instalarea unui schimbator de caldura cu placi pentru pre-racire prin returnarea apei reci cu amoniac, inainte de racirea finala, intr-un rezervor de acumulare cu evaporator cu spirala. Aceasta se bazeaza pe faptul ca temperatura de vaporizare a amoniacului este mai mare in racitorul cu placi , decit in evaporatorul cu spirala ( -1,5 C fata de -11,5 C).

Realizarea beneficiului pentru mediu

Reducerea consumului de energie depinde in mare masura de temperatura apei din riu. Oricum, o cantitate de energie este necesara pentru pomparea apei in turnul de apa.

Efecte pentru mediu

Utilizarea amoniacului implica luarea unor masuri de siguranta.

Efect minim: apa de racire este returnat nepoluat in riu, cresterea temperaturii fiind neinsemnata.

Date operationale

Aplicabilitate

Poate creste capacitatea unui sistem de apa rece existent, fara a fi necesar cresterea capacitatii compresorului din instalatie prin instalarea unor schimbatore de caldura cu placi , prin recircularea apei reci.

Racirea cu apa de riu se poate aplica numai daca unitatea se afla linga un riu cu apa rece.

Efecte economice

Pretul de cost depinde de existenta unui sistem de apa rece si de capacitatea acesteia.

Forte majore pentru implementare

Reducerea consumului de energie electrica si/sau cresterea capacitatii in afara de a investi intr-un nou rezervor de apa rece.

Exemplu de amplasament

Pre-racirea cu amoniac se utilizeaza in unitati noi. Preracirea cu apa de riu: Intreprinderea de prelucrare a laptelui Milko Grado, Suedia.

Literatura de referinta

, Korsstrom, 2001)

3.14. Dezghetarea automata a evaporatoarelor de racire in congelatoare

(42, Korsstrom, 2001)

Descriere

Stratul inghetat, ce se formeaza pe suprafata evaporatoarelor reduce eficienta schimbului de caldura. Caldura degajata de gazele comprimate poate fi folosita pentru dezghetare.

|

CAZUL STUDIAT - dezghetarea automata economiseste energie |

|

Intr-o intreprindere de inghetata cinci evaporatoare functioneaza 3000 ore pe an, cu un strat de gheata de 0,87 mm, unde instalatia este echipata cu sistem de dezghetare automata. Aproximativ 100.000 KWh / an energia poate fi economisita. Costurile de investitie estimate erau de 15.000 EUR, cu recuperarea investitiei in 2,2 ani. |

Efecte peste medie

Nu sunt relevante.

Date operationale:

Aplicabilitate

Preponderent este utilizat in fabrici noi. Se poate aplica usor in unitati existente.

Economisire:

Perioada scurta de recuperare a investitiei.

Forte majore pentru implementare

Reducerea consumului de energie si a costurilor.

Exemple de amplasament

Literatura de referinta

(42, Korsstrom, 2001)

Utilizarea recomprimarii mecanice a vaporilor (MVR) in

evaporatoare cu efecte multiple

(42, Korsstrom, 2001)

Descriere

In recomprimarea mecanica a vaporilor (MVR) toata cantitatea de vapori este scoasa din evaporator si recomprimata mecanic inainte de afi returnata in evaporator. Energia termica nu este furnizata , numai aburul necesar pornirii. Energia electrica este necesara pentru functionarea evaporatorului.

Asigurarea beneficiului pentru mediu

MVR are o eficienta mai mare in recuperarea caldurii decit sistemul de evaporare termica a vaporilor( TVR). Este necesara o temperatura mai scazuta pentru evaporare, care inseamna produse de ardere mai putine. Ultima permite cicluri de productie mai lungi si o reducere a frecventei de curatire.

(MVR poate sa evapore 100 - 125 kg apa utilizind 1KWh energie

Efecte peste medu

MVR genereaza zgomot. Sistemul terbuie bine izolat.

Date operationale

Aplicabilitate

Evaporatoarele noi sint echipate cu sistemul MVR.

Economicitate

Costul investitiei este mai mare , dar este ompensat prin economisirea cosurilor energetice.

( Costurile operationale pentru evaporatoare cu triplu efect, cu sistem MVR sint aproximativ jumatate in comparatie cu un evaporator conventional cu sapte efecte cu sistem TVR.)

Forte majore pentru implementare

Reducerea costurlor energetce

Exemplu de amplasament

Fabrca de produse lactate Lalio Lapnlahti, Finlanda

Sistemul de monitorzare pentru economisirea energiei - Studiu de caz

(1,CIAA, 2002)

Descriere

Fabrica de amidon "De Bijenkorf" , membru al grupului Amylum, produce amidon din porumb, dervati ai amdonului si glucoza, ambele pentru ndustria alimentara si nealimentara.

Prin monitorizarea sistematica s analiza procesului compania ontrbue la reducerea consumului de energie in unitate.

In prealabil, consumul de energie a fost determinat prin masuratorile aleatorii de la furnizorii de energie. Energia utilizata, in stadii separate de productie, au fost calculate din aceste date, permitind nu mai mult decit o vedere globala a consumului actual de energie, insuficient pentru a imbunatatii eficienta energetica a unitatii. Astfel un sistem de monitorizare, care masoara si inregistreaza valorile specifice a consumului de energie din fiecare stadiu de proces, a fost instalat pe amplasament. Procesul de producte a fost separat in unitati operationale diferite. Fiecare din aceste unitati include realizarea unui produs sau unui grup de produse. Consumul de energie in fiecare modul este masurat in timp real. Masuratorile sint urmate de determinarea fiecarui consum de energie in acest timp si un consum total pe o perioada determinata.

Noul sistem a facut posbila compararea reala si teoretica a consumulu de energie, urmata de optimizarea procesului, in cazul in care diferentele sint nefavorabile.

Dealtfel, sistemul compara valoarea energiei consumate cu o valoare comparabila a unei companii apartinind grupului, si este capabil sa schimbe unitatea de proces, asigurind un design mai favorabil.

Acest nou sistem, mssoara in continuu consumul de apa, aburi, gaze naturale, energie electrica, pe module. Datele colectate sint transferate la un procesor central, convertind pe acestea in tabele si grafice, care sint distribuite partilor interesate.

Sistemul in forma actuala inregistreaza si transmite consumul actual de energie al fabricii. Consumul specific de energie, raportat la productia unitatii este calculat manual.

Analiza datelor se bazeaza pe compararea datelor vechi a consumului de energie in condtii similare.

Asigurarea beneficiului pentru mediu

Economa anuala este echvalenta cu 3 mil. m3 de gaze naturale TJ) , o reducere aproxmatva de 10%.

Efecte peste medie

Date operationale

Aplicabltate

Economie

Investitia completa costa aprox. 700.000 EUR, la un pret al gazului de 0,095 EUR/m3 , economisirea anuala este de 284.000 EUR. Perioada de recuperare a investitiei este de 2.5 ani.

Forte majore pentru implementare

Reducerea costurlor energetice

Exemplu de amplasament

Localitate: Koog aan de Zaan, Olanda

Eficienta energetica in racirea inaintata a produselor vegetale

(32, Bael, 2001)

In paragraful de mai jos sint enumerate masurile de economisire a energiei pe etape de procese.Un numar din aceste masuri sint dezvoltate detailat.

a. Pretratare, spalare si tratare mecanica

convertor de frecventa pe banda de distributie

schimb de caldura intre etapele de productie

b. Sisteme de oparire

utilizarea oparitorului cu banda / in combinatie cu racitor de apa in loc de oparitor cilindric

c. Unitate de racire

adaptarea functiei pompei de vid

motoare cu caracteristici ridicate pentru compresorul principal

verificarea periodica a separatorului de ulei

capacitate ridicata a condensatoarelor

Eficienta COP (coeficient de performanta) a unitatii frigorifice este determinata in special de presiunea evaporatorului si a presiunii condensatorului. Cresterea presiunii condensatorului determina scaderea coeficientului de performanta a sistemului. Pentru o unitate frigorifica in racirea inintata a produselor vegetale se utilizeaza urmatoarea regula:

|

Scaderea temperaturii de condensare cu 1 C COP creste cu 2% |

Scaderea temperaturii de condensare cu 5% determina scaderea consumului de energie electrica cu 10%. Din aceasta cauza este atit de importanta o temperatura de condensare scazuta. Aceasta reducere se poate realiza prin alegerea adecvata a capacitatii bateriilor de condensare, chiar si pe timp de vara ( care sezonul sectorului vegetal) sa asigure temperaturi de condensare scazute.

Masuri:

reglarea turatiei ventilatoarelor la condensatoare

purjarea automata a condensatoarelor

inspectia periodica a schimsitoarelor de caldura pentru condensatoare

recuperarea caldurii

d) Tunelul de congelare:

reducerea pierderilor transmisiilor

reducerea pierderilor la ventilatii

verificarea etanseitatii usilor

utilizarea iluminatului de inalta eficienta

motoare de inalta eficienta pentru ventilatoare

Motoarele pentru antrenarea ventilatoarelor sint montate in tunelul de congelare . Energia electrica furnizata pentru motoare prin urmare trebuie sa fie disipata de unitatea de congelare. A opta pentru motoare de inalta efcienta pentru anternarea ventilatoarelor nu numai ca reduce consumul de electricitate (consum mai mic de ventilatoare), dar si prin reducerea pierderilor de racire in unitatea de congelare.

|

Prin reducerea iesirilor de ventilatie 1kWc rezulta o reducere a consumului total de la 1,4 pina la 1,6 kWc . |

reglarea turatiei ventilatoarelor

reglarea vitezei benzii

adoptarea temperaturii evaporatorului s a debitului de aer

Vito a realizat un studiu asupra consumului de enrgie a unui tunel de congelare pentru produse vegetale. Acesta a demonstrat ca cea mai mare reducere a consumului se asigura prin reglarea temperaturii evaporatorului a timpuli de sedere a produselor vegetale in tunelul de congelare, si debitul de aer fata de cantitatea de produse vegetale. Acest studiu arata ca nu totdeauna este necesar a alege temperatura cea mai scazuta pentru evaporator ( -40 C), pentru o congelare de buna calitate. Mai mult, este foarte important de a minitorza temperatura produsului inainte de a trece prin tunelul de congelare. Temperaturi scazute (< -18C pina la -20o C) nu sint necesare ( produsele vegetale vor fi depozitate la urma in spatii inchise, la -18oC) si duc la consumuri mari de energie. Temperaturi mai inalte ( > -16oC ) duc la o slaba calitate de congelare. In cel mai rau caz, masa completa se congeleaza impreuna in timpul depozitarii in ambalaje.

Pentru optimizarea simultana a diferitelor tunele de congelare pot fi efectuate urmatoarele:

|

(1)Selectarea temperaturii evaporatorului la cel mai scazut nivel( ex. -40oC) |

|

(2) In fiecare tunel ventilatoarele se regleaza la cea mai mare turatie posibila, fara a cauza pierderi de produse |

|

(3) In fiecare tunel se regleaza viteza benzii transportoare |

|

(4) Se masoara temperatura produselor dupa ce a parasit tunelul de congelare |

|

(5) Daca fiecare produs are temperatura mai mica decit -18oC, atunci se trece la cresterea temperaturii evaporatorului, pina cind temperatura produselor intr-un tunel este egala cu -18oC |

|

(6) Se va scadea debitul de aer in celelalte tunele, pina cind temperatura produselor este asigurat sa fie -18oC, dupa ce au parasit tunelul de congelare |

Fig.4.18: Schema optimizarii tunelului de congelare in productia vegetalelor congelate

Temperatura evaporatorului a unitatii de congelare se regleaza la pozitia cea mai joasa( ex. -40oC)

Ventilatoarele se regleaza la debitul de aer maxim posibil, fara a cauza pierderi de produse. Daca valvele de reglare a aerului sint total deschise sau turatia este la valoarea maxima si produsele sint aruncate de pe banda , atunci se inchid valvele mai mult sau se micsoreaza turatia.

La reglarea vitezei benzii transportoare (invers proportional cu timpul de sedere pe banda), trebuie sa ne convingem, ca grosimea stratului congelat nu este prea scazut. Acesta duce la formarea canalelor preferintiale pentru circulatia aerului prin patul vegetal, care inseamna ca restul stratului vegetal primeste mai putin aer. Grosimea stratului congelat nu mai creste, care duce la congelarea in bloc a straturilor inferioare ale produselor. In caz ca presiunea asupra produselor vegetale slab crescute creste, viteza aerului scade odata cu indepartarea caldurii.

Temperatura produsului se masoara in fiecare tunel de congelare. Dupa efectuarea masuratorilor, produsele sint introduse in containere impermeabile. Produsele sint luate cind temperatura s-a stabilizat. Imediat dupa congelare, temperatura pe suprafata produsului va fi mai mica decit in interiorul produsului.

In cazul in care temperatura produsului este mai mic decit -18 oC , pentru fiecare tunel se regleaza temperatura evaporatorului la o valoare mai ridicata. Aceasta se repeta pina cind temperatura dintr-una din tunele va fi -18oC. Daca intr-una din tunele temperatura produsului la nivelul cel mai scazut a evaporatorului este mai mare decit -18oC, atuci debitul de produse vegetale se micsoreaza.

In celealte tunele de congelare debitul de aer se micsoreaza daca temperatura produsului este asigurat sa fie mai mic decit -18oC.

Aceasta optimizare se face din nou daca:

tunelul este decuplat

se introduce un alt produs

este reglat un alt debit

Cind creste temperatura evaporatorului, se poate aplica urmatoarea regula:

|

Cresterea temperaturii evaporatorului cu 1oC COP creste cu 4% |

|

Cresterea temperaturii cu 1oC capacitatea de refrigerare creste cu 6% |

Reducerea temperaturii vegetalelor

Temperatura produselor vegetale la introducerea in tunelul de congelare este un factor important, ce determina consumul de energie a sistemului. Scaderea temperaturii acestor produse vegetale duce la caderea pierderilor de racire, iar prin aceasta la scaderea consumului de energie a sistemului. Temperatura produselor vegetale poate fi micsorat prin aducerea in contact cu o cantitate suficienta de apa rece, intr-un timp suficient de lung. Apa de racire in contracurent de la cilindrul de racire a benzii de oparire este destul de rece (4oC).

Daca se afla apa rece la dispozitie, atunci apa potabila se poate raci la o temperatura de 4oC. Aditional, apa din sistem se poate raci in continuare prin:

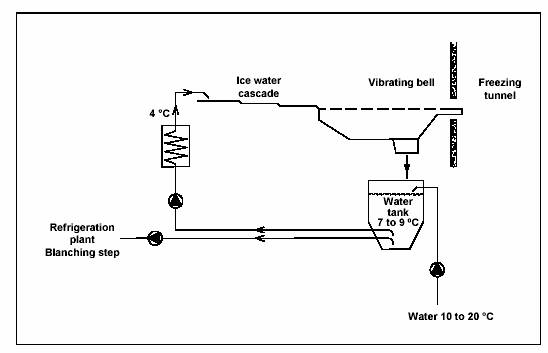

Fig. 4.19 Instalatie aditionala pentru racirea apei in circuitul apei reci

( 32 ,Bael, 2001)

racordarea unei instalatii aditionale in circuitul apei reci (vezi fig.4.19)

plasarea unei placi de evaporator in circuitul apei reci

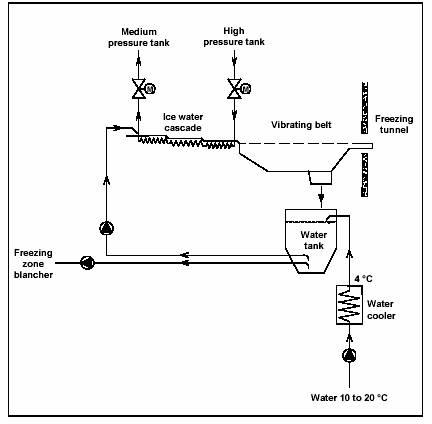

Aceasta placa de evaporator este conectat la schimbatorul de caldura pentru producerea apei reci (vezi fig.4.20).

Fig.4.20: Instalatie de producere a apei reci cu un evaporator cu placi

(32, Bael, 2001)

Pot fi aplicate urmatoarele reguli:

Reducerea temperaturii produsului la 10oC rezulta:

reducerea pierderii la compresor pentru racire de la -30oC la -40oC cu

5 - 7 kWhc / t

o scadere in pierderile compresorului pentru o racire la 0oC cu 1.5-2 kWhc/t

total : reducerea consumului de energie electrica cu 3 - 5,5 kWhc/ t

Cind tunelul de congelare opereaza la o productivitate de 10 t/h consumul de energie electrica scade cu 30 pina la 55 kWh, daca temperatura produselor vegetale se reduce de la 30oC la 20oC, inainte de intrare in tunelul de congelare.

Mai mult, transferul de caldura, cind racirea este realizata cu apa, este cu o ordine de marime mai mare, decit cind transferul de caldura este realizata cu aer.

Cind sint procesate vegetale, de regula sint probleme cu calitatea vegetalelor, cu etapele de productie, sau cind se trece de la un produs la altul. In timpul acestor perioade este foarte important de a mentine temperaturi suficient de scazute in interiorul tunelului de congelare gol.

In aceasta ordine, ventilatoarele trebuiesc mentinute in functiune, dar debitul de aer trebuie sa fie redus. Turatia motoarelor trebuiesc reduse la minim. Un numar de ventilatoare pot fi deconectate. Aceasta duce la reducerea consumului de energie a ventilatoarelor si implicit a unitatilor frigorifice. Se poate mentiona ca, prin reducerea puterii la ventilatoare cu 1 kWc rezulta o economie totala de 1,4 - 1,6 kWc.

Se mentioneaza ca, decongelarea automata a evaporatoarelor se pot deconecta. Intr-un tunel de congelare gol, transportul de umiditate este mic sau nu exista (numai daca exista intrare sau iesire de produse vegetale).

Prin aceasta se elimina racirea repetata a evaporatorului dupa recongelare. Prin aceasta procesul de racire este mai eficient. Masa unui evaporator este aproximativ 2 t si este confectionat din otel. Racirea acestei mase de la 15oC la -35oC consuma 48 MJ. Deconectarea decongelarii automate duce la reducerea consumului la compresor.

|

Se economiseste 5 - 9 kWhc pe evaporator daca acestea nu sint decongelate |

decongelarea periodica a sistemului

recuperarea lichidului de racire in timpul decongelarii

verificarea si curatirea componentelor tunelului

e) Depozitare

optimizarea ciclurilor de decongelare

optimizarea metodelor de decongelare

optimizarea ventilatoarelor de la evaporatoare

imbunatatirea etansarii usilor

limitarea dimensiunii usilor

asgurarea unei zone reci in fata sistemului

imbunatatirea izolatiei

utilizarea caldurii reziduale pentru incalzirea pardoselii

utilizarea temporizata a pompei de alimentare

refrigerare numai noaptea

f) Alte posibilitati de reducere a consumului de energie

schimbarea incalzitoarelor

aplicarea metodei energiei totale

restrictii la spalare

Spalarea se utilizeaza in cazul acumularilor de saruri, cloridelor, alcaliilor, silicatilor, de aceea ete necesar de a pastra aceste parametrii in limitele prescrise. Spalarea este de asemenea utilizata pentru indepartarea depunerilor

( ex. : fosfat de calciu) si substantelor provenite din coroziune (oxizi de fier) si pentru a pastra apa curata si incolora. Apa saturata la presiuni si temperaturi mari, este totdeauna descarcat periodic sau continuu. Pentru aceasta este preferabil restrictionarea spalarilor pe cit este posibil. Valoarea TDS a apei din incalzitor este bine sa fie mentinut la valorile maxim admise. Aceasta poate fi facut printr-un sistem automat, constind in verificarea conductivitatii apei din boiler, unui regulator de spalare sau a unei valve de spalare. Conductivitatea este in continuu masurata. Cind conductivitatea depaseste valoarea maxima admisa, valava de spalare se deschide mai mult. In tabelul 4.19 sint prezentate potentialul de economisire a combustibilului prin reducerea presiunii aburului. La presiunea aburului de 10 bar, reducerea consumului de combustibil este de 2.1%, daca se reduce volumul spalarilor cu 10%.

|

Presiunea in boiler (bar eff) |

Economia de combustibil prin reducerea numarului de spalari |

|

|

|

|

|

|

|

|

|

Tabelul 4.19: Potentialul de economisire prin reducerea spalarilor in procesul de congelare a produselor vegetale

recuperarea consumului de caldura de la spalare

reducerea consumului de gaze combustibile

izolarea conductelor

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2025 - Toate drepturile rezervate -| |

|

|

|||

|

|||

Proiecte pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||