| Aeronautica | Comunicatii | Drept | Informatica | Nutritie | Sociologie |

| Tehnica mecanica |

Nutritie

|

|

Qdidactic » stiinta & tehnica » nutritie Tehnica tratarii deversarilor. Metode (tehnici) de tratare ale emisiilor in atmosfera. |

Tehnica tratarii deversarilor. Metode (tehnici) de tratare ale emisiilor in atmosfera.

Tehnica tratarii deversarilor. Metode (tehnici) de tratare ale emisiilor in atmosfera.

1. Sumarul metodelor( tehnicilor) disponibile.

Mai jos sunt cateva ex. de tehnici ce pot fi aplicate pentru reducerea ( tratarea) emisiilor in atmosfera. (nu este o clasificare , iar selectia metodei potrivite in fiecare caz va depinde de procesele specifice si de constringerile zonei):

-condensare (T1)

-filtre textile (T2)

-cicloane ( T3)

-biofiltre (T4)

-incinerare cu recuperatoare de Q (T5)

-epuratoare umede de aer (T6)

-Cos de fum - cos industrial de fum (T7)

-oxidare cetalifica (T8)

-abs. Pe carbune (T9)

-racire (T10)

Tipul emisiei |

Metoda |

|

Mirosuri neplacute |

T1 |

|

Particule |

T1 |

|

Materii organice |

T2 |

Tab. 4.33 Sumarul metodelor pentru tratarea emisiilor in atmosfera.

2 Tratamentul gazelor de ardere in industria alimentara

In industria alimentara , urmatoarele procese au un impact relevant asupra mediului, dpdv al emisiilor gazelor de ardere:

-transportul , transportarea , ambalarea si depozitarea alimentelor producatoare de praf.

-procese de uscare

-extractia

-macinare

-curatirea si pregatirea materiei prime

In special , aceste procese produc emisii de particule , poluanti gazosi sau mirosuri

O reducere a emisiilor de poluanti din surse stationare se poate obtine prin:

-utilizarea substantelor si proceselor cu emisii reduse (masuri primare cu substante de acelasi tip)

-utilizarea sistemelor si proceselor de productie cu emisii reduse (masuri primare cu proc.de acelasi tip )

-instalarea sistemelor de tratare a gazelor de ardere ( masura secundara)

Masuri primare

Substantele inrudite si proc. inrudita ca masuri protectie pot fi luate pentru a preveni , sau cel putin pentru a reduce, crearea emisiilor de poluanti . Totusi , masuri primare sufficient de eficiente nu exista in toate sectoarele de activitate.

Gazele de ardere trebuie colectate la sursa, acolo unde este posibil cu costuri rezonabile.

Trebuie tinut cont in special de urmatoarele puncte pentru a fi indeplinite cerintele:

-alegerea proc. tehnice cu productivitatea maxima si emisii minime per total

-optimizarea proceselor , de ex. prin utilizarea extensive a materiei prime si emisii minime pet total.

-optimizarea proceselor , de ex. prin utilizarea extensive a materiilor prime si recuperarea prod. secundare.

-folosirea de substituenti pentru substante cangericene , mutagene sau teratogene.

-reducerea cantitatii gazelor arse de ex. prin folosirea recircularii aerului, tinand cont de cerintele de igiena.

-reducerea considerabila de energie si a emisiilor gazelor de sera., de ex. prin planificarea optimizarii energiei, constructia si operarea sistemelor , utilizarea energiei din instalatii , masuri de izolare termica.

-prevenirea sau minimalizarea emisiilor de substante care distrug stratul de ozon , folosind substituenti ai acestora, a sistemelor de inchidere in constructii , incapsularea unor parti a sistemului , crearea unui vid partial in spatiile incapsulate si prevenirea scurgerilor din system , prin colectarea substantelor in timpul tratarii deseurilor utilizind o tehnica optica de purificare a gazelor arse si printr-un management corespunzator al substantelor recuperate si al deseurilor.

-optimizarea proceselor de folosire/oprire si a altor operatii speciale

Daca exista posibilitatea emisiei de substante periculoase , materiile prime sunt pe cat posibil selectate , astfel incat emisiile sa fie reduse la minim.

Ciclurile proceselor din care pot rezulta emisii de substante periculoase trebuie evitate - pe cat posibil - prin folosirea masurilor tehnice sau operationale.

Acolo unde ciclurile proceselor sunt esentiale in scopuri operationale , de exemplu cand se proceseaza reziduurile de productie pentru recuperarea metalelor , masurile trebuiesc luate pentru a evita emisiile externe , de exemplu prin eliminarea unei anumite cantitati de substante sau prin instalarea unor sisteme speciale de tratare a gazelor arse care implica schimbul sau by-passarea sistemelor de tratament al gazelor de ardere , trebuie proiectate si folosite astfel incat sa reduca emisiile si sa fie subiectul unei monitorizari speciale prin inregistrarea celor mai importanti parametrii ai proceului.

In cazul esecului sistemului de reducere al emisiilor trebuie puse in aplicare masuri care sa reduca cat mai mult emisiile , pastrind principiul proprotiilor .

4..11.2.1. Privire de ansamblu asupra proceselor de tratare a gazelor arse.

Procesele de tratare a gazelor arse sunt folosite pe scara larga si pot fi adoptate , cu costuri reduse , la tehnologiile deja existente. Aceste procese au fost continuu imbunatatite pentru obtinerea unor rezultate mai bune in procesele de separare, o fiabilitate a proceselor mai mare si un cost mai ridicat.

In domeniul deseurilor sau al apelor uzate problema gazelor de ardere nu conduce la accelerarea rezultatelor privind calitatea aerului.

Masuri de purificare a gazelor arse sunt proiectate nu numai sa diminueze concentratiile acestora , dar sa reduca debitul si scurgerea masei fluidizate a poluantilor din aer rezultati din sistem. Ei rezulta in mod normal in timpul functionarii fabricii.

Pentru a reduce emisiile prin purificarea gazelor arse, poluantii gazelor sunt fie convertiti in compusi fie indepartati prin separare din curentul de gaze arse.

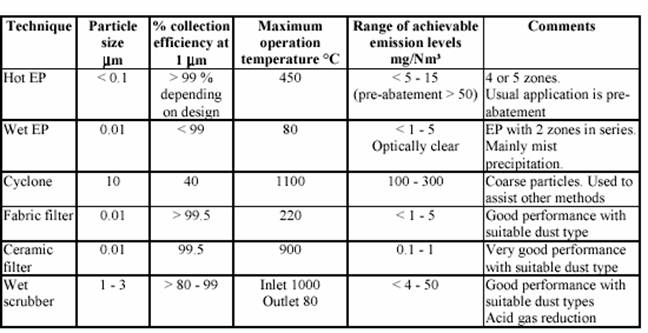

Separarea poate fi :chimica sau un process de conversie cu selectie de faze. Tabelul ofera o privire de ansamblu asupra celor mai eficiente metode de tratare a gezelor arse , inpartite in functie de starea de agregare a poluantilor.

Procesul de tratare a gazelor arse in functie de starea de agaregare a poluantilor

|

Poluanti solizi si lichizi |

Poluanti gazosi |

|

-separare dinamica |

Absorbtie |

|

-separare umeda |

Adsorbtie |

|

-filtrare |

Chemosorbtie |

|

-Precipitare electrostatica |

Condensare |

|

Aerosoli -separare prin picurare |

Conversie chimica (ox/red) -termica -catalitica |

|

|

-separare biologica -biofiltre -membrane tehnice |

Mentiuni speciale se gasesc in ghidurile VDI , care descriu procesele si echipamentele si o mai mare varietate de exemple practice.

Ghidurile sunt cuprinse in manualul " Controlul calitatii aerului " si se folosesc pentru multe alte lucruri ca un ghid si nu ca ajutor la luarea deciziilor.

2.2. Separarea substantelor solide si lichide

Particulele in dispersie pot fi separate de curentul de gaze arse prin utilizarea separatoarele de particule. Separarea presupune aplicarea de forte exterioare. Acestea sunt forte gravitationale si inertiale apoi cele electrostatice . Separatoarele gravitationale si inertiale sunt cunoscute si ca separatoare dinamice. Ele sunt folosite pentru separarea particulelor mai mari de 10 microni. Separarea bazata pe procesele de difuzie sau electrostatice este folosita pentru particule mici (fine).

Indepartarea prafului

In procesul de tratare a gazelor arse se disting urmatoarele metode mecanice de indepartare a prafului.

separatoare dinamice

separatoare umede

precipitare electrostatica

filtrare

Tipurile specifice de echipamente pot fi grupate altfel:

|

Clasa |

Tipul echipamentului |

|

Separatoare dinamice |

Separatoare gravitationale , separatoare deflectionale sau inrtiale , separatoare centrufugale: cicloane , multiciclone , desprafuitoare rotative |

|

Separatoare umede |

Turnuri de spalare, scuberi cu pulberizare , scubere cu injectie , coloane de umplutura |

|

|

Epuratoare cu jet , epuratoare cu vartej , epuratoare totative , dezintegratoare , epuratoare vanturi tipuri speciale |

|

Precipitare electrostatica |

Filtre electrice statice uscate, Filtre electrice statice umde |

|

Filtrare |

Saci de filtrare , deposit de filtrare paturi de filtrare tipul speciale |

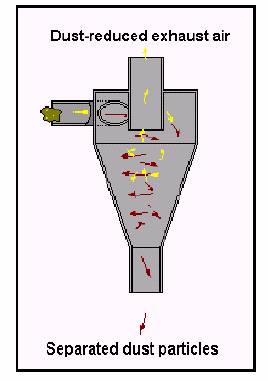

Separatoare dinamice

Forta campului, ca gravitatia, inertia sau forta centrifugala care este proportionala cu masa particulelor ,sta la baza separarii si indepartarii particulelor in separare din simpla implementare a principiilor separarii gravitationale sint separatoarele in curent transversal sau in contracurent ( cunoscute si ca camere de desprafuire).

Caracteristic separatoarelor transversale este curentul orizontal de gaz , iar in cele in contracurent, curentul de gaz este vertical.

|

Separari initiale sau defalcate permit o indepartare efectiva a prafului. Din cauza inertiei particulele mari nu sunt antrenate de gaz si se separa. Cu un design potrivit , este posibila o rata de separare de peste 50 % pentru particolele > 100 micrometri.

Aceste separatoare sunt folosite la separare primara ori ca selectori in recuperarea produselor.

Nu au o importanta prea mare pentru protectia mediului

Rezultate mai bune se pot obtine cu separatoare centrifugale ( cicloane )

Fig. 4.23. Ciclon

Aplicatii ale separatoarelor centrifugale

Separatoarele centrifugale se caracterizeaza prin:

-simplitate,design robust.

-spatiu mic

-fiabilitate mare de separare

-costuri reduse

De vreme ce asa cum au fost descrise mai sus , fazele de separare toatale sau fractionale sunt limitate, ele sunt utile in urmatoarele cazuri:

- gazele netratate contin o cantitate importanta de praf.

nu se cere indepartare profunda a particulelor fine

este nevoie de o separare primara si/sau (de includerea unui system de descarcare)

presiuni mari ( desprafuire la p. mari )

temperaturi mici

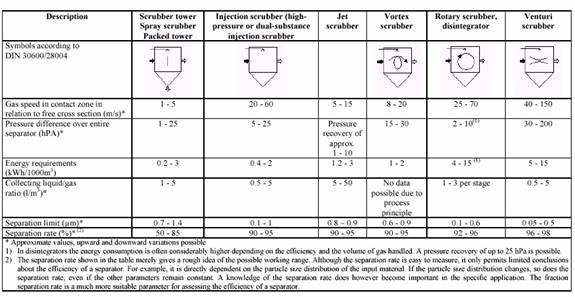

Separatoare umede

In separatoarele dinamice , fortele masei effective ( exemplu gravitatia , inertia si fortele centrifugale,) scad proportional cu cresterea marimii particulelor.

O cale de crestere a ratei de separare a separatoarelor dinamice sau a altor separatoare de praf , este cresterea particulelor prin legarea lor de mici picaturi de lichid sau prin modificarea lor. Astfel se evita , in general vorbind , transmiterea poluarii din aer in apa. De aceea, exista motive speciale pentru alegerea separatoarelor umde, de ex. praf lipicios sau cu grad de inflamare ridicat sau cu risc de explozie.

Separatoarele umede pot fi descrise pe baza urmatoarelor principii:

Particulele de praf prezente in gazul netratat sunt puse in contact si devin atasate de picaturile mari din lichid collector si vor fi indepartate impreuna cu acestea.

Picaturile pline de praf, relativ mari ( d= 5-%- 200um) sunt de obicei , indepartate cu un curent de gaz prin intermediul cicloanelor sau separatoarelor lamelare. Cicloanele sunt preferate pentru incarcaturi de solide grele si curenti mici de gaze. Odata mai buna de separare si pierderi mici de presiune se obtin folosind separatoarele lemelare cu unitati de separare performante. Acestea constau din placi aranjate vertical , din metal sau plastic . Acestea se pot separa partial > 10 um.

Apa epurata trebuie eliminata in conformitate cu legislatia privind apele epurate . Problemele privind apa uzata pot fi evitate prin tratarea lichidului colectat si reintroducerea sa in process , sau printr-o posibila concentrare prin evaporare. Costurile tratarii apelor uzate pot fi considerabile , chiar mai mari decat cele cu desprafuire. Ar fi avantajoasa refolosirea lichidului colectat.

Diferite tipuri de separatoare umede se pot distinge intre ele clasificandu-se in functie de caracteristicile constructive.

Astfel se disting 6 tipuri de baza:

-turnuri de spalare,

-scubere cu injectie (presiune inalta/scubere cu dubla injectie)

-scubere cu jet

-scrubere cu vartej

-scrubere rotative , dezintegratoare

-scrubere Venturi

Ultimele doua sunt descrise frecvent ca avand performanta mare.

Scruberele sunt potrivite pentru urmatoarele situatii:

pentru praf inflamabil sau aderent ( lipicios)

unde exista riscul unei explozii

pentru separare simultana a poluantilor solizi ,lichizi si gazosi

pentru part. cu d< 0,1 um

pentru separarea primara simultana

Tabel 4.36

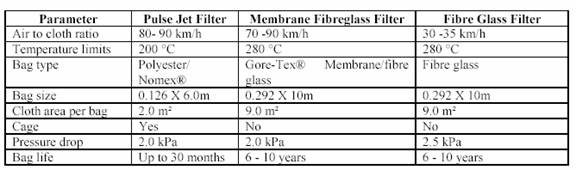

Filtrarea

In filtrele de separare gazul netratat intra printr-un mediu poros in care particulele dispersate sunt retinute ca urmare a unor mecanisme variate. Filtrele de separare au cel mai mare randament de separare. ( > 99%) si chiar si particule foarte fine sunt separate foarte eficient.

Este posibila o purificare a gazului in jur de 1 - 5 mg/m3. Folosirea procedeului de separare uscata este posibila, in principiu reutilizarea particulelor separate.

Cerintele legale foarte stricte de reducere a emisiilor semnifica o crestere a utilizarii chiar si in domeniul purificarii gazelor.

Ca regula generala , media distantei dintre fibre este considerabil mai mare decit particulele ce urmeaza sa fie colectate.. Aceasta inseamna ca numai efectul nu explica rata buna de separare a filtrelor de separare.Urmatoarele mecanisme determina si ele separarea particulelor:

-forta masica

-efectele obstructive

-fortele electrostatice

Separatoare de filtrare se pot calsifica pe baza filtrarii medii , gradului de performanta si facilitatilor de curatare a filtrelor

Fig. 4 24 Tipul si clasificarea filtrelor de aer

Separatoare de filtrare - Filtre textile - filtre de stocare - filter grosiere

-filtre pentru suspensii solide

- filtre care se pot curata - tubulare

- filter sac

- Filtre cu strat compact

- Tipuri speciale

Filtre care se pot curata

Filtrele care se pot curata sunt printre cele mai importante tipuri de filter folosite in separari intrustriale de particule .

Daca materialul filtrant era fabricat in trecut din material textil , azi sunt facute din materiale netextile si pasla . Tipurile de filter care se pot curata difera in aranjarea geometrica a materialului fitrant ( tubular sau sac), directia curentului de gaz si prin sistemul de curatare a filtrului.

Materialul de filtrare face separarea si este o componenta a filtrelor de separare .

Tesaturile fabricate au fire ce intersecteaza unghiurile drepte.

Paslele sau textilele spre exemplu au structuri tridimensionale plate care stabilizeaza adeziunea fibrelor una cu cealalta sau prin alternarea insertiilor si indepartarea fibrelor.

Paslele pot contine suporturi de polyester sau fibre de sticla pentru intarire.

Paslele fabricate din fibre sintetice sunt mai mult folosite.

Paslele netesute poseda caracteristici de filtrare tridimensionale.

Particolele de praf sunt oprite in structura filtrului formind un strat auxiliary ce asigura o buna separare chiar si particulelor mai fine.

O caracteristica a filtrarii concentrate este aria suprafetei specifice .

Curatarea regulata inlatura praful asezat pe filtru si previne pierderile de presiune.

Probleme pot aparea de la grasimile substantelor lipicioase adezive , abrasive si hidroscopice ale particulelor de praf.

Fig. 4 .25 Ciclon industrial

Filtrele curatabile difera prin aranjamentul geometric al filtrului (mediu) de mijloc ( tubulara sau in forma de sac) si sitemul de curatare al filtrului.

La filtrele tubulare filtru de mijloc consta din tubul de pina la 5 m lungime si cu un diametru cuprins intre 12-20 cm.

Gazul curge din interior spre exterior sau invers fata de materialul de curatare

( vezi imag).

Sacii de filtrare sunt facuti din material filtrant cu o grosime de 30 mm si masurind 0,5 m inaltime si 1,5 m lungime. Elemente de filtrare sunt potrivite cu deschizatura la conducta de curatare a gazelor.

Curentul de gaz netratat circula intotdeauna dinspre exterior spre interior de obicei prin partea de sus a sacului de filtrare.

Filtre de depozitare

Filtrele de depozitare constau din fibre mate cu volum liber mare pentru capacitate de stocare suficienta si cu rezistenta minima a debitului.

Factorul de decisiv pentru rata mare de spalare a particulelor solide in suspensie la 5 um ) este de exemplu diametru mic al fibrelor .

Performantele pot fi imbunatatite folosind filter din materiale mai dense in partea filtrului pentru gaz curat.

Fibrele materialului sunt din fibre de sticla sau plastic si citeodata din materiale nonextile.

Materialele sintetice pot fi reconditionate prin spalare sau scuturare dar deobicei sunt aruncate dupa foloisre.

Principala aplicatie a acestor filtre este tehnica nucleara sau in spitale, in sali de operatii.

Astazi sunt tot mai des folosite in purificarea industriala a gazelor arse , in special in domeniile in care este necesara purificarea gazelor de praf continind substante toxice sau periculoase.

Materialele disponibile realizeaza concentratii de praf de 0,001 mg /m3 in gaz curat fata de concentratii de 1 gr/m3 la gazele murdare. De regula este necesar sa se foloseasca intii filtre conventionale.

Folosirea de noi materiale filtrante plisate face posibila producrea filtrelor compacte curatabile de tipul filtrelor de stocare. Comparate cu filtrele separatoare conventionale acestea realizeaza o mai buna rata de separare fata de cele de marimi mici. In unele domenii exista o competitie directa pentru filtrele curatabile. Concentratiile de praf din gazul curat mai mici de 1 mg/ m3 sunt o garantie pentru acestea.

Daca un separator preliminar este integrat in instalatie pentru gazele murdare pot fi folosite filtre compacte la concentratii de pina la 15 grame / m3.

Filtre compacte

Filtrele compacte pot fi folosite pentru a realiza separarea simultana a gazelor si particulelor materiale .

Filtrele compacte satisfac cerintele esentiale pentru inalta temperatura sau gaze fierbinti desprafuite utilizarea numita energie termica a curentilor de gaz curat la cote inalte de temperatura.

Gazele curate au o configuratie ( calculata ) la 10 mg/ m3 pentru praful ce a fost realizat de process.

Praful continut de gazele murdare este aproximat la 18 g/m3 la o marime a particulelor. de 0,5 um.

Materialul filtrant este un strat de prundis grosier ( necernut), nisip , carbonat de calciu ( bulgari) sau cocs cu particule cuprinse intre 0,3 pina in jur de 5 mm.

Particulele de praf se ataseaza ( se lipesc) de stratul granulat. Stratul de praf ce a trecut prin procesul de separare se depune la suprafata stratului filtrant . Penetrarea prafului separat poate fi prevenita utilizind particole fine ( < 0,5 mm) si de viteze mai mici ale debitului ( < 0,1 m/s) .

In orice caz exista un risc de formare a unui zid pietrificat care poate rezulta datorita ratelor reduse de separare .

Inaltimea stratului filtrelor compacte poate fi de citiva metrii.

Curatarea se face prin clatire in contra curent , agitare mecanica ( vibratii ) concomitent cu jet de aer suflat sau prin duze mobile . Unitatea filtranta in cauza este deconectata de la curentul de gaz in timpul curatarii.

Configuratia constructiva multicompartimentala asigura curatirea cuntinua .

Rata de separare ( viteza de separare) nu este asa de buna ca la filtrele din straturi fibroase. Filtrele compacte sunt preferate pentru separarea particulelor de praf sau gaze de evacuare ( reziduale ) cu temperaturi mari.

Filtrele compacte sunt utilizate frecvent in legatura cu separatoarele preliminare ( ex. cicloanele).

Se aplica pentru:

-praf tare ( abraziv)

-temperaturi pina la 1000 oC

-gaze chimice agresive

-risc de scintei in combinatie cu praf combustibil

-colectoare de ceata

-pentru separare simultana a gazelor poluante ( ex. SO2, HCl sau HF)

Astazi filtrele fabricate sunt folosite in toate sectoarele industriei .

Separatoarele filtrante sunt din ce in ce mai folosite astazi pentru fltrarea gazelor reziduale fierbinti .

Fig. 4.37 Comparatia dintre diferite sisteme de filtrare cu sac

Utilizarea in combinatie cu alte separatoare

Separatoarele filtrante functioneaza de regula cu separatoare finale.

Cind separatoarele vechi existente inbunatatire ( ex, cicloane , separatoare umede, precipitatori electrostatici ) continua sa fie utilizate ca separatoare preliminare aceasta se face numai unde economic vorbind au randament.

Separatoarele preliminare se folosesc in cazuri particulare cand gazele reziduale contin componente cu proprietati care distrug elementele filtrante ( ex. praf abraziv sau gaze agresive).

Aceasta este singura cale care asigura filtrului posibilitatea de viata lunga.

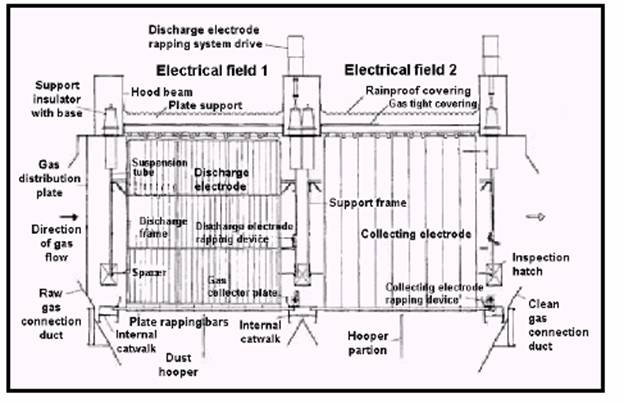

Epuratoarele electrostatice

Separatoarele electrostatice ( cunoscute frecvent ca ESP) sunt folosite pentru separarea solidelor sau pariculelor lichide din gazele reziduale.

Particulele distribuite in gaz sunt incarcate electrostatic in asa fel incit la separare se lipesc de placile colectoare.

Epuratoarele electrostatice permit:

-viteza de separare ( ritm de separare) pina la 99,9 %

-permite efectiv separarea chiar a particulelor mici ( < 0,1 um)

-tratarea unei volum mare de gaz ( > 106 m3/h)

Epuratoarele cu pierderi mici de presiune ( de la 100 la 400 Pa ), consum mic de enegie ( 0,05 la 2 KWh /1000m3) si durata mare de viata in functionare. ESP sunt preferate in sisteme mari ( instalatii ) pentru filtrarea (curatarea) unor mari cantitati de gaz reziduale la mari temperaturi.

Procesul de separare poate fi impartit in urmatoarele etape individuale:

-incarcarea particulelor in cimp ionic

-transportarea particulelor catre placa colectoare

-colectarea si formarea unei pelicule pe placa colectoare

-inlaturarea peliculei de praf de pe placa colectoare

Principalele compenente ale ESP sunt : carcasa filtranta, electrozii de colectare si descarcare , alimentarea cu curent electric, ghidurile de gaz sau difuzoarele , baterea ( ciocanirea) sistemului pentru curatarea placilor colectoare.

Distinctie se face intre ESP uscate si cele umede.

Acestea pot avea curgerea gazului prin system in sens orizontal sau vertical.

ESP uscate sunt de regula construite cu electrozi colectori in forma de placi.

In ESP umede , electrozii colectori au forma tubulara unde curentul de gaz trece vertical.

Este adevarat , in general , ca ESP pot prelucra cantitati mari de gaze reziduale si se realizeaza la viteze mari de separare.

ESP umede pot realiza chiar o viteza mult mai mare de separare. In particulare ESP umede pot separa prafuri foarte fine , aerosoli si cateva suspensii de metale grele si substante gazoase.

Sunt folosite de preferinta pentru filtrarea gazelor saturate de lichid , pentru acizi si emanatii (ceata)de smoala sau acolo unde exista risc de explozie.

Fig.4.26: Aranjamentul a 2 zone din epuratorul de aer electrostatic

Tabel 4.38:

2.3. Separarea substantelor gazoase.

Procesele termale si catalitice

Poluantii dati pot fi convertiti in substante sanatoase prin oxidare ( incinerare) sau reducere.

Reactantii sunt fie deja prezenti in gazelle reziduale sau sunt adaugati

Viteza de reactie creste exponetial cu temperatura.In procesele termice conversia poluantilor se face la temperaturi mai mari de 600 oC. La temperaturi joase catalizatorii sunt folositi pentru a mari viteza conversiei reactiei.

Combustia termica si catalitica

Poluantii oxidabili includ toti compunsii organici precum si substante anorganice ca, amoniacul si monoxidul de C. In timpul combustiei complete C, si H2 reactioneaza cu O2 si formeaza CO2 si H2O.Prin ardere incompleta pot rezulta noi poluanti ca, CO si compusi organici partial sau total oxidati.

Daca g.a. contine elemente ca S, N2, halogeni sau P, combustia da nastere poluantilor anorganici ca, oxizi de sulf , oxizi de azot si halogenuri care ulterior trebuiesc indepartate daca sunt in cantitati prea mari prin intermediul altor procese de purificare a gazelor arse.

Incinerarea cu flacara directa

Combustia termica, cunoscuta si ca incinerare cu flacara directa si ardere intirziata se foloseste de obicei la 700 - 900 oC. Temperatura reactiei depinde de natura poluantului, poate fi mai scazuta , dar pentru substante mai putin oxidabile ( cu grad de oxidabilitate redus) ca si compusii organohalogenati , poate depasi 1000 oC.

Un system de incinerare cu flacara directa este compus dintr-un arzator, o camera de ardere si un schimbator de cladura . Diferitele tipuri de arzatoare ca arzatorul cu curent laminar, arzatorul cu duza si arzatoare vortex ( ciclon) sunt folosite pentru a incalzi gazele de ardere la temperatura de reactie , de regula cu ajutorul supralimentarii combustibilului.

In cazuri speciale arzatorul poate fi inlocuit de sisteme de incalzitoare electrice.

Combustibili posibili de supralimentare pot fi petrol lampant, gaze naturale sau LPG.

Camera de ardere unde au loc reactiile de oxidare trebuie sa fie confectionata sa reziste la stresuri mari termice.

Unele camere de ardere sunt confectionate din metale rezistente la caldura si camere cu imbracaminti metalice si zid de caramida refractara.

Din cauze ecologice si economice , incineratoarele cu flacara directa sunt intotdeauna combinate cu recuperatoare de caldura ( cazane).

Gazul curat dupa combustie este folosit in schimbatoare de caldura pentru a incalzi gazul murdar si deasemenea daca se doreste si pentru a incalzi aerul folosit pentru ardere.

Sistemele de ardere imbunatatite sunt oferite de " COMBUSTER" si TERMOREACTOR"

Fig. 4.27: Incinerator cu ardere directa si ardere intarziata

Combustia catalitica

Combustia catalitica cunoscuta ca ardere intirziata catalitica, de regula are loc la temperaturi intre 250 si 500 oC.

Componentele principale ale sistemului de combustia catalitica au echipament de ardere auxiliar, un schimbator de caldura si un reactor cu catalizator.

Catalizatoarele cresc viteza de reactie astfel incit vitezele inalte de conversie pot fi realizate chiar la temperaturin relativ scazute. Oricum nu au nici o influenta asupra echilibrului termodinamic . Ca absorbanti , reactantii pentru reactia gazelor heterogene trebuiesc intai adusi pe suprafata catalizatorilor porosi . Cum in general , lipsesc date referitoare la aceste substante ca si constanta vitezei de reactie si coeficientul de difuzie, reactoarele sunt de obicei proiectate pe baza datelor empirice. Un parametru important ca, viteza spatiala ( raportul dintre volumul debitului gazelor arse si volumul catalizatorului) daca este cunoscut , caracteristicile catalizatorului pot fi calculate.

Pe piata, exista o mare varietate de catalizatori diferiti ca forma, structura si compozitie. Sunt colete ( cilindrii , inele , forme extrudate etc) retele si structuri cu canale (ex. faguri sau placi).

Se face distinctie intre catalizatorii fara suport , alcatuiti numai din componenta activa si catalizatorii cu suport in care componenta activa este aplicata pe un suport retea cristalina.

Cele mai folosite componente active includ metalele din grupa platinei si oxizii metalici Ti, V, Cr,Mo,Fe,Co Ni,cu si Wo.Materialele folosite ca support sunt de regula metale sub forma plata, retele textile si oxizi metalici ( Al2O3, SiO2, MgO etc) si minerale ( ex. zeoliti , piatra ponce) ca matrite.

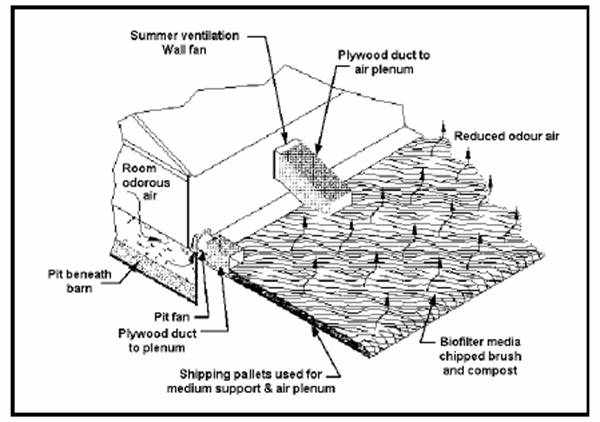

2.4. BIOFILTRELE (BIOSCRUBERE)

Vezi deasemenea Controlul Emisiei de Mirosuri neplacute , sec. 4.12.12.2.)

Metodele biologice ale tratarii gazelor reziduale pot fi folosite pentru a elimina poluantii gazosi biodegradabili din aer ( in special poluanti organici si mirosuri neplacute). In biofiltre substantele sunt degradate de microorganisme impregnate pe un material filtrant.

Materialul filtrant folosit include scoarta de copac, ingrasamint compus ( compost) , turba ,amestecuri.

Materialele sunt aranjate in forma compacta si sunt permeabile la gazele reziduale.

Poluanti sunt absorbiti pe materialul filtrant si degradat de microorganisme .Pentru a asigura o separare optima este necesar sa fie indeplinite anumite conditii de operare ( umiditate , pH, temperatura, oxygen, nutrienti)

Domeniile speciale de aplicare sunt:

-purificarea incaperilor si aerului in procese de productie a gelatinei , uscarea drojdiei de bere , topirea grasimii, instalatiile petroliere.

-curatirea gazelor arse in productia de cacao.

-curatirea si racirea aerului in producerea nutreturilor

Epuratoarele bilogice indeparteaza poluantii din aer ( poluanti organici si mirosuri neplacute ) care sunt spalati cu apa sau un amestec de apa si namol activ. Constituentii gazelor de ardere astfel spalati sunt degradati microbiologic. Epuratoarele biologice pot fi absorbanti in care are loc un schimb de substante intre poluantul gazos si substanta absorbanta. Absorbantul este urmat de un colector de ceata pentru a separa fazele lichida de cea gazoasa. In urmatorul pas de regenerare al absorbantului , constituentii gazelor de ardere absorbiti in faza lichida sunt indepartati de pe absorbant. Acest lucru este realizat de microorganismele care folosesc poluantii separati ca substrat.

Microorganismele sunt in final impartite in lichidul de colectare sau aplicate ca strat pe structurile absorbante. Viteza de reactie a proceselor de biodegradare este relativ mica, iar conditiile de operare pot avea o influenta majora.

In cazul gazelor arse cu un nivel ridicat de particule , gazul trebuie sa treaca mai intai printr-un desprafuitor.

Aplicatiile posibile sunt in : purificarea gazelor arse din procesele cu gaze arse bogate in componente organice si poluanti olfactivi.De ex.:

-tratarea gazelor arse din uscatoarele de tutun ( poluanti organici si mirosuri neplacute)

-tratarea gazelor reziduale ( gaze arse) din silozuri ( amoniac , mirosuri neplacute)

-tratarea gazelor reziduale din statiile de epurare ( mirosuri , sulfura de C).

Fig. 4.28. Biofiltru pentru indepartarea mirosului

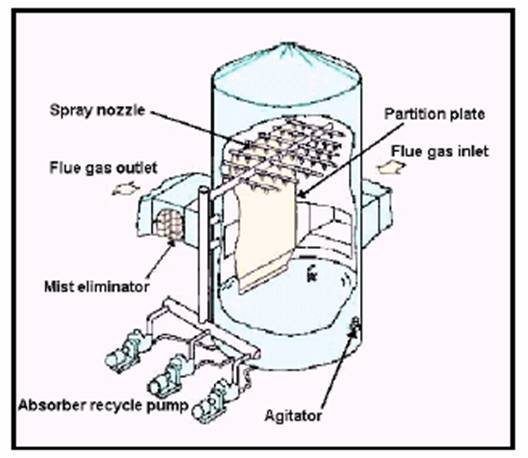

Tratarea gazelor arse prin chemisorbtie.

In tratarea gazelor arse prin absorbtie chimica , poluantii aerului din gazul rezidual sunt dirijati la un absorbitor ca rezultat al unei reactii chimice si separati.

In aceste reactii trebuie facuta o distinctie intre absorbtie ( fixarea componentelor gazelor reziduale pe suprafete solide ) si absorbtie (amestecarea substantelor gazoase cu un lichid).

Fig. 4.29 Reprezentarea grafica a unui turn de absorbtie

Absorbantul poate fi adaugat direct la intrarea materialelor ( procesele primare) ex. combustibil , sau adaugat gazelor reziduale intr-o etapa ulterioara a procesului ( procese secundare). Absorbantii folositi includ compusi ai calciului , sodiului, magneziului sau aliminiului. Pentru separarea poluantilor organici si metalelor grele in special se folosesc mixturi de carbune activ si lianti.

Adaugand si un mare numar de poluanti gazosi anorganici, aceasta metoda poate fi deasemeni folosita pentru a separa metalele grele de componenti cu continut de hidrocarburi. Totusi procesul de chemisorbtie este de o importanta minora in industria alimentara.

Separarea vaporilor ( gaze reziduale bogate in vapori de apa)

Din procesele de uscare , in special, se elimina vapori plini de apa, vapori care pot contine nu numai poluanti specifici dar si mirosuri sau poluanti gazosi.

De cand cicloanele nu realizeaza un transport adecvat al particulelor, o tehnica eficace este de a intrebuinta filtre textile sau scrubere in partea de jos a unor astfel de instalatii de desprafuire.Scruberele sunt potrivite pentru epurarea gazelor reziduale umede si pot ajuta la reducerea problemelor de miros.

Mirosurile sunt emise in special de tambruii sistemelor de uscare , suprafetele incinse ale tamburilor cilindrici emanand substante mirositoare care se emit odata cu vaporii de apa. Condensand vaporii , este posibil sa fie prinsa si o proportie ridicata de substante mirositoare in procesul de condensare, in cele din urma acestea fiind eliminate.

Compresia vaporilor.

Compresand vaporii exhaustati este posibil a se face reduceri majore ale necesarului de energie pentru procesele de concentrare din industria alimentara. Vaporii de care discutam aici sunt vaporii de apa care sunt emisi cand o solutie este concentrata prin condensare.

Caldura de la evaporare ce trebuie sa fie absorbita intr/un process de concentrare poate fi restabilita condensand vaporii care sunt evacuati.

Pentru ca, caldura condensului inmagazinat in vapori sa fie folosita pentru a produce caldura suplimentara pentru procesul de concentrare , condensarea vaporilor trebuie sa aiba loc la o temperatura mai inalta decat punctul de fierbere. Pentru ridicarea temperaturii de condensare, vaporii sunt compresati la cateva zecimi de bari - 0,5 bar). Schimbatorul de caldura este apoi folosit pentru a returna caldura de condensare provenita din vaporii comdensati la unitatea de concentrare.

In afara de energia necesara pentru compressor , nici o alta energie de absorbtie in plus nu este ceruta. Rata de redobandire a energiei din energia de absorbtie poate fi mai mare de 40.

In plus, salvand energia si reducand costurile energiei, un alt motiv important pentru folosirea condensarii vaporilor este pentru a reduce emisiile de mirosuri.

Compresia mecanica a vaporilor

La compresia mecanica a vaporilor se foloseste un compressor mecanic pentru a compresa vaporii. Se folosesc urmatoarele tipuri: compresoare rotative, compresoare surub, compresoare turbo cu curgere radiala si suflante.

Compresia termica a vaporilor

La compresia termica a vaporilor se folosesc compresoare cu injectie de abur. Acestea pot avea duze de injectie fixe sau variabile. Aburul curge prin duza de injectie si este sugrumat la nivelul de presiune al vaporilor.Aici entalpia este convertita in energie cinetica. Vaporii si aburii se amesteca in camera de amestec pentru a se forma abur combinat. Largind gura de curgere din difuzor se creeaza o presiune la care aburul paraseste compresorul cu injectie de abur.

In comparatie cu compresorul mecanic de vapori, compresorul cu injectie de abur ofera avantaje in ceea ce priveste pretul mai scazut pentru intretinere si operare precum si o mai mare siguranta in operare.

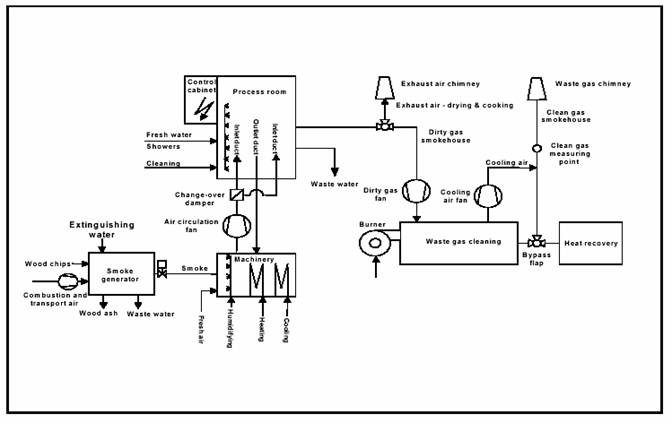

3. Sistemul termic de afumare

Sistemul de afumare este alimentat de un arzator combinat modulat si este instalat in afumatoare pentru inlesnirea accesului combustibilului, astfel incat gazale reziduale din anumite faze ale procesului care genereaza mai putin fum (care nu sunt relevante din punct de vedere al controlului imisiilor), sa fie deviate peste sistemul de epurare al gazelor reziduale.

In timpul fazei de afumare, ventilatorul pentru exhaustarea gazelor impinge gazele murdare printr-o clapa de by-pass a gazelor exhaustate, ajungand intr-un preincalzitor de gaze reziduale integrat in afumatoare. Aici, gazele reziduale sunt incalzite la 300 - 350 grade C, inainte ca acestea sa intre in camera de reactie. Dupa tratare, gazele epurate se folosesc la preincalzirea gazelor reziduale in schimbatorul de caldura integrat si racite la 400 - 450 grade C si apoi eliberate in atmosfera.

|

Dimensiunile afumatoarei INV 2000 |

Parametrii |

|

Lungime totala inclusiv arzator: 4250 mm |

Combustibil: petrol |

|

Lungime totala fara arzator: 370 mm Diametru: 1150 mm |

Electricitate: 220 V/ 50 Hz Aprox. 1 kw |

|

Unitate gaze reziduale 200 x 200 mm sau 200 mm diametru |

Ventilator exhaustare gaze 380 V/ 50 Hz, aprox. 4 kW |

|

Unitate epurare gaze 300 mm |

|

|

Greutate: aprox. 1250 kg |

|

Tabel 4.39. Dimensiuni tehnice ale sistemului de afumare cu flacara directa

Fig. 4.30.

Date reprezentative pentru aceasta tehnica

In ceea ce priveste marimea, toate unitatile de fum sunt echipate cu generator de fum. Intensitatea fumului este determinate de timpul de afumare: cca. 60-120 min/sarja. Puterea unui generator de fum este 200 Nm3/h, realizandu-se o putere totala de 2200 Nm3/h pentru 11 camere de afumare. Facand o paralela realista, pentru un regim de exploatare de 75% puterea va fi de 1650 Nm3/h.

|

Parametrii |

Valoare |

Observatii |

|

Fluxul gazelor reziduale |

2300 m3/h |

Stare normala (0 gr.C,1013 mbar,uscat) |

|

Capacitate de ardere |

600 kw |

Capacitatea este continuu modulata |

|

Concentratia substantelor in gazele reziduale |

< 50 mg/m3/total C max.0,115/kg/h |

2300 Nm3/h x 50 mg/m3 = 0,115 kg/h |

Tabel 4.40 Date tehnice pentru sistemul de afumare cu flacara directa

Ca o regula generala, valoarea de referinta pentru 50 mg Carbon total (total C) scade in Ghidul VDI 2595 la instalatii de afumare asupra carora se face referire si emisiile de mirosuri sunt complet suprimate la temperaturi mai joase de 620 - 660 grade C.

Afumarea cu flacara directa poate fi facuta la temperaturi de pana la 700 gr. C desi temperatura ideala de operare este in mod usual de 640-680 gr.C.

Diagrama urmatoare arata balanta substantelor intrate/iesite din sistemul de tratare a fazelor reziduale.

Aer de ardere pentru arzator cu petrol 300 Nm3/h Aer de racire 1500 Nm3/h Gaze rezid. din afumator 1650 Nm3/h Petrol incalzit 56 kg/h

![]()

![]()

Gaz epurat 1650 Nm3/h Aer de racire 1500 Nm3/h

Fig. 4.31. Balanta materiala a sistemului de tratare a gazelor reziduale cu afumare cu flacara directa

Principalele beneficii pentru mediu cu privire la emisii si consum

- epurarea gazelor reziduale, reducerea mirosului suparator

Efecte peste medie

- consum de combustibil pentru operare si servicii

Aspecte economice

Costurile de achizitie trebuie sa cuprinda si costurile de intretinere curente. Fluctuatia pretului petrolului trebuie sa fie luata in considerare la calcularea substantelor consumate.

Motive pentru folosirea acestei tehnici

Tehnica este folosita pentru a satisface cerintele legale

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2026 - Toate drepturile rezervate -| |

|

|

|||

|

|||

Documente online pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||