| Afaceri | Agricultura | Comunicare | Constructii | Contabilitate | Contracte |

| Economie | Finante | Management | Marketing | Transporturi |

Merceologie

|

|

Qdidactic » bani & cariera » marketing » merceologie Controlul de receptie a loturilor de produse |

Controlul de receptie a loturilor de produse

Controlul de receptie a loturilor de produse

Pentru realizarea unui comert cu produse de calitate, care sa satisfaca la nivel inalt cerintele consumatorilor, o importanta verificare a calitatii este si aceea care se efectueaza cu ocazia receptiei loturilor de produse, operatie ce are loc in momentul transferului marfurilor din proprietatea furnizorului (o intreprindere producatoare) in proprietatea beneficiarului (o intreprindere comerciala).

& Controlul de receptie a loturilor de produse este o operatiune importanta in cadrul derularii unui contract de livrare, prin care se stabileste concordanta dintre calitatea reala a lotului si cea prescrisa (eventual intr-un standard) sau contractata intre parti.

Spre deosebire de controlul efectuat in timpul fabricatiei, controlul de receptie are un caracter static, scopul acestuia fiind acela de a decide acceptarea sau refuzarea lotului contractat.

In acelasi timp insa, rezultatele controlului pot furniza informatii - asupra calitatii lotului - ce pot fi valorificate in scopul:

8 reducerii sau cresterii severitatii controlului aplicat produselor furnizorului, in functie de rezultatele controalelor anterioare;

8 compararii nivelului de calitate al loturilor provenite de la mai multi furnizori.

Chiar si in ipoteza in care se efectueaza un control riguros in timpul desfasurarii procesului de productie, controlul de receptie nu poate fi eliminat, acesta avand rolul unui filtru ce impiedica patrunderea pe piata a produselor necorespunzatoare.

1 Conceptul de receptie a loturilor de produse

In acceptiune comerciala, termenul „receptie” desemneaza o activitate de primire a unui lot de produse de la o alta unitate economica. In sens mai larg, prin receptie se intelege un ansamblu de operatiuni desfasurat in prezenta delegatilor furnizorului si ai beneficiarului, prin care se constata daca produsele livrate corespund tuturor prevederilor contractuale.

In sens juridic, receptia reprezinta instrumentul probator al executarii materiale si efective a operatiilor de verificare calitativa si cantitativa a lotului de produse.

Exista si termenul de „autoreceptie”, care se efectueaza la furnizor de catre acesta atunci cand beneficiarul nu se prezinta sau cand asa s-a prevazut in contract. Autoreceptia se deosebeste insa de receptie prin modul in care se realizeaza manifestarea vointei partilor.

Astfel, daca prin receptie manifestarea de vointa a partilor se realizeaza concomitent si concordant prin semnarea procesului verbal de receptie de catre delegatii partilor contractante, in cazul autoreceptiei aceasta se realizeaza numai in momentul in care comisia de primire a beneficiarului accepta produsele.

Livrarea marfurilor pe baza de receptie fiind obligatorie prin lege si recunoscuta ca unica modalitate de livrare, o eventuala incercare de inlocuire a acesteia cu un alt sistem este ilegala.

Scopul controlului de receptie a loturilor de produse consta in:

1) a verifica si controla modul in care furnizorul si-a indeplinit obligatiile asumate prin contract cu privire la sortiment, cantitate, calitate, ambalaj, marcare etc.;

2) a verifica si controla in ce masura organele de transport si-au respectat obligatiile asumate in legatura cu mentinerea integritatii cantitative si calitative a produselor pe toata durata transportului.

Importanta controlului de receptie este deosebita, acesta contribuind la realizarea urmatoarelor obiective:

1) evitarea patrunderii in reteaua comerciala cu amanuntul a marfurilor necorespunzatoare din punct de vedere calitativ;

2) evitarea formarii pe canalele de distributie a stocurilor supranormative, care genereaza imobilizari de fonduri;

3) determinarea intreprinderilor producatoare de a produce numai marfuri corespunzatoare calitativ.

2 Tehnica realizarii controlului de receptie

Controlul de receptie a loturilor de produse se face de regula la sediul furnizorului, caz in care este necesara prezenta ambelor parti, sau la sediul beneficiarului, cand furnizorul trimite loturile de produse fara sa fie prezent delegatul intreprinderii comerciale. Forma organizatorica prin care se realizeaza receptia loturilor de produse este comisia de receptie, care intocmeste in final procesul verbal de receptie.

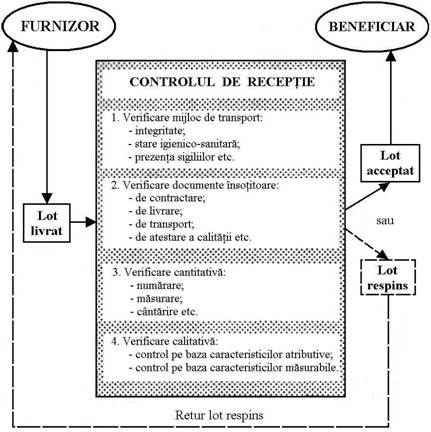

Controlul de receptie a loturilor de produse, sub aspectul tehnicii de efectuare, presupune patru tipuri de operatiuni, in urmatoarea succesiune (figura 7.4):

a) verificarea integritatii si starii igienico-sanitare a mijlocului de transport (se constata eventualele avarii suferite de mijlocul de transport, starea de curatenie din interior, prezenta eventualelor sigilii etc.);

b) verificarea documentelor operative[1]:

8 contractul si anexele sale, alte specificatii, corespondenta aditionala etc.;

8 documente de transport (conosament, foaie de parcurs, buletin de mesagerie, scrisoare de trasura);

8 documente ce atesta calitatea lotului (certificat de calitate, certificat de conformitate, declaratie de conformitate, buletin de analiza etc.);

c) verificarea identitatii si cantitatii lotului de marfa (se numara, masoara, cantareste etc., in functie de specificul marfii). Cu acest prilej se verifica si starea ambalajelor colective, marcarea si etichetarea acestora;

d) verificarea calitatii lotului de produse, care este operatiunea hotaratoare in luarea deciziei de acceptare sau respingere a lotului (se alege tipul verificarii calitatii, se stabilesc parametrii statistici de control, se extrag eventualele esantioane, se face verificarea propriu-zisa a calitatii, se interpreteaza rezultatele si se ia decizia de acceptare sau respingere a lotului).

|

Figura 7.4 Tehnica procesului de receptie

Verificarea calitatii poate fi facuta fie folosind caracteristicile atributive, fie pe cele masurabile, ambele modalitati prezentand particularitati.

Verificarea calitatii prin caracteristici atributive este simpla, economica si vizeaza caracteristicile organoleptice ale unor produse. Ea presupune impartirea produselor din lot in doua categorii: corespunzatoare si necorespunzatoare, rezultatele verificarii exprimandu-se prin fractiunea defectiva (raportul procentual dintre numarul produselor defecte si numarul total de produse verificate) si prin numar de defecte la 100 unitati de produs.

Verificarea calitatii prin caracteristici masurabile este mai laborioasa si presupune efectuarea unor masuratori cu anumite aparate, necesita personal calificat, dar este mult mai precisa.

Verificarea calitatii marfurilor la receptie se poate face alegand fie metoda controlului integral (unitar, bucata cu bucata sau 100%), fie metoda controlului prin esantionare (sau prin sondaj). In alegerea metodei de control trebuie sa se tina seama de particularitatile produselor din lot (natura lor), de numarul de produse ce alcatuiesc lotul, de tipul incercarilor de calitate (distructive sau nu), precum si de considerente de ordin economic (cheltuieli privind incercarile de calitate).

Controlul integral se poate face in urmatoarele situatii:

8 loturile contin relativ putine unitati de produs si sunt alcatuite din produse cu valoare individuala mare;

8 produsele din lot pot periclita sanatatea consumatorilor;

8 incercarile de calitate nu au efect distructiv asupra produselor din lot;

8 natura marfii nu permite extragerea de esantioane.

Controlul prin sondaj se aplica pentru majoritatea bunurilor de consum, in situatiile in care nu este posibila verificarea integrala a loturilor de produse. El presupune prelevarea unor esantioane reprezentative pentru loturile respective, folosind pentru aceasta metode statistice (tabelul numerelor intamplatoare, extragerea oarba etc.), asupra carora se aplica verificarea calitatii. Rezultatul acestor determinari se extinde apoi la nivelul intregului lot de produse, el fiind acceptat sau respins.

In legatura cu metoda controlului prin esantionare se folosesc o serie de parametri si simboluri, care sunt reglementate in Romania printr-un complex de standarde: STAS 3160-1984/1, 2 si 3 si STAS 3160-89/4. Ele reprezinta traduceri (si adaptari) ale unor standarde americane, folosite initial in domeniul militar si apoi extinse si pentru productia civila.

Cele mai importante concepte si simboluri folosite in aceste standarde sunt: volumul lotului, volumul esantionului, numarul de defecte, nivelul de verificare, litera de cod, nivelul calitatii acceptabile, numar de acceptare, numarul de respingere, gradul de severitate si planul de verificare.

Volumul lotului (N) reprezinta numarul total de produse ce alcatuiesc lotul.

Volumul esantionului (n) reprezinta numarul de produse extrase din lot, asupra caruia se executa incercarile de calitate.

Numarul de defecte (d) reprezinta numarul de produse gasite neconforme in urma verificarii esantionului.

Nivelul de verificare - Nv (sau nivel de control - Nc) face legatura intre efectivul lotului si respectiv al esantionului. Exista doua tipuri de niveluri de verificare: unele uzuale (notate I, II si III) si, respectiv, speciale (notate S1, S2, S3, S4).

Litera de cod (Lc) este un simbol de indexare ce face legatura intre nivelul de verificare si volumul lotului.

Nivelul calitatii acceptabile (AQL) este fractiunea defectiva maxima - sau numarul maxim de defecte pe 100 unitati de produs - care poate fi considerata, in mod satisfacator, drept calitate medie a procesului de fabricatie la furnizor. AQL este negociabil prin contract si exista 26 de valori standardizate, intre 0,01 si 1000. Valorile pana la 10 inclusiv se folosesc in cazul exprimarii calitatii lotului atat ca fractiune defectiva (procente), cat si ca numar de defecte la 100 unitati de produs, in timp ce valorile cuprinse intre 10 si 1000 se folosesc in cazul exprimarii calitatii ca numar de defecte la 100 unitati de produs.

Numar de acceptare (A) este numarul maxim de produse defecte din esantion cu care se poate lua decizia de acceptare a intregului lot.

Numarul de respingere (R) este numarul minim de produse defecte din esantion cu care se poate lua decizia de respingere a intregului lot.

Gradul de severitate. In mod obisnuit, verificarea calitatii incepe cu gradul de severitate normal, fiind posibila schimbarea acestuia astfel:

a) de la normal la sever, daca din cinci loturi consecutiv verificate s-au respins minim doua. Revenirea la normal se face dupa cinci loturi consecutiv acceptate;

b) de la normal la redus, daca se indeplinesc simultan conditiile:

zece loturi consecutiv verificate au fost acceptate;

totalul defectivelor din cele zece loturi sa fie cel mult egal cu un numar limita, standardizat;

procesul de fabricatie este stabilizat statistic. Revenirea la normal se face dupa primul lot respins cu d≥R, sau dupa un lot acceptat cu A<d<R, sau daca procesul de fabricatie este instabil, producand intarzieri la livrare.

Planul de verificare este un ansamblu format din schema de esantionare si regulile ce trebuie respectate pentru luarea deciziei de acceptare sau respingere a lotului. Planul de verificare este particularizat prin AQL, Nv, N si tipul esantionarii, din care rezulta n, A si R.

Dintre acesti parametri, negociabili intre partenerii tranzactiei comerciale sunt: volumul lotului (N), nivelul de verificare (Nv), nivelul calitatii acceptabile (AQL) si tipul planului de verificare.

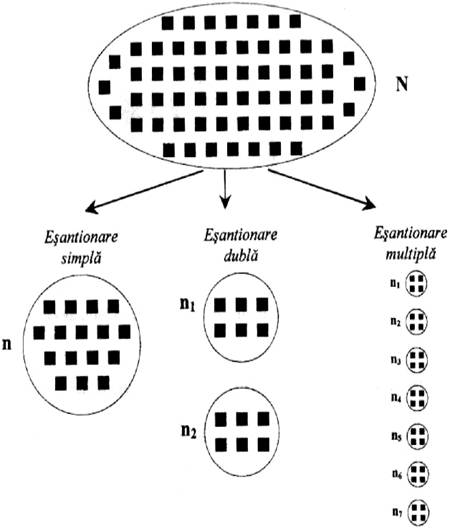

Metoda controlului prin sondaj are trei variante, in functie de numarul de esantioane care se pot extrage (figura 7.5):

1) Esantionarea simpla: se extrage un singur esantion din lot, asupra caruia se executa verificarea calitatii, rezultand un numar de produse defecte (defective). In functie de acest numar de defecte din esantion se ia decizia de acceptare sau respingere a intregului lot;

2) Esantionarea dubla: presupune verificarea a maxim doua esantioane, astfel: se extrage un prim esantion (n1), se verifica, rezultand un prim numar de defecte (d1), in functie de care se poate lua decizia de acceptare, de respingere a lotului sau de trecere la verificarea celui de-al doilea esantion (n2). In acest caz rezulta un al doilea numar de defecte (d2), iar decizia finala se ia numai dupa insumarea celor doua numere de defecte (d1+d2);

Figura 7.5 Variantele verificarii calitatii prin esantionare

3) Esantionarea multipla: se aplica acelasi principiu, dar se pot extrage si verifica maxim sapte esantioane.

In practica, decizia privind acceptarea sau respingerea loturilor de produse se ia respectand succesiunea de operatii din figura 7.6.

Figura 7.6 Schema adoptarii deciziei referitoare la lotul de marfa

3 Particularitati ale controlului calitatii

marfurilor in vrac

Prin marfa (sau material) in vrac se intelege un produs care nu are forma proprie bine stabilita, ci preia forma ambalajului sau a recipientului in care este prezentat - transportat. Astfel de materiale sunt toate produsele gazoase, lichide, vascoase, pulverulente sau granulare; aceste materiale nu pot fi privite ca unitati distincte, identificabile, ci doar in mod global sau fractionat. Desigur, exista si nenumarate produse din categoriile enumerate care sunt ambalate individual (de exemplu uleiul alimentar, alcoolul sanitar etc.).

Datorita imposibilitatii individualizarii produsului respectiv in elemente de acelasi tip, aplicarea standardelor clasice privind verificarea calitatii nu este posibila decat in situatii particulare. Aceasta situatie a impus elaborarea unor procedee specifice, care sa ofere posibilitatea evaluarii calitatii intregului „ansamblu” de marfa in vrac.

Imaginea calitatii produselor in vrac se obtine tot prin tehnica esantionarii, deoarece este practic imposibil de realizat o verificare globala.

Procesul propriu-zis de extragere a esantioanelor presupune prelevarea unor cantitati de marime convenabila din „ansamblul” de produs cercetat, in asa fel incat proportia si repartitiia caracteristicilor de calitate urmarite sa fie reprezentative pentru intreaga masa de produs.

Marimea si locul de extragere a probelor ce formeaza esantionul sunt determinate de:

starea fizica a produsului in vrac;

particularitati legate de transportul produsului respectiv;

forma de prezentare la verificare.

O importanta deosebita trebuie acordata studiului omogenitatii materialului respectiv, deoarece probele neomogene intre ele pot furniza rezultate contradictorii.

Aspectul fizic al esantionarii vizeaza caracteristicile fizice proprii materialului studiat, dispunerea sa, manipularea si transportul, instrumentele si procedeele de colectare a probelor.

Aspectul statistic se refera mai ales la evaluarea erorilor de masurare si la analiza omogenitatii produsului in vrac.

Extragerea de esantioane din marfurile in vrac depinde de:

tipul produsului (gaze, lichide, pulberi etc.);

depozitarea sa (platforme, diversi recipienti, silozuri etc.);

gradul de omogenitate primara (produs omogen si continuu, produs stratificat, produs cu impuritati etc.).

Procesul de esantionare cuprinde:

a) Colectarea - in mod aleator sau in mod sistematic, din diferitele parti ale ansamblului respectiv - a unei parti din produsul in vrac;

b) Concasarea, macinarea (daca este necesar pentru analiza) si omogenizarea probelor imediat sau in etape;

c) Impartirea acestui material colectat pe grupe, avandu-se in vedere ca trebuie pastrata compozitia medie din punct de vedere al caracteristicilor de calitate urmarite.

In general, informatiile legate de structura si omogenitatea marfurilor in vrac supuse verificarii nu sunt prea usor accesibile; totusi, daca se cunosc informatii despre existenta, dispunerea sau marimea unor „straturi” in materialul respectiv, extragerea probelor va tine cont de aceste aspecte. La produsele lichide, dar si in cazul produselor pulverulente, structura nu este mereu aceeasi, se poate modifica in timpul depozitarii sau transportului, formandu-se noi straturi sau deplasandu-se cele preexistente.

Ca si in cazul celorlalte situatii in care se executa verificarea calitatii, scopul esantionarii este estimarea unor parametri ce caracterizeaza calitatea intregului ansamblu. Aceste estimari pot avea grade diferite de subiectivism, iar pentru a reduce caracterul de aproximatie se apeleaza la unele instrumente statistice in ceea ce priveste modul de constituire a esantionului.

Astfel, daca repartitia unor neregularitati in marfa nu este intamplatoare, este obligatoriu ca esantionarea sa nu fie aleatoare, ci sistematica, tocmai din acele portiuni in care apar neregularitatile sistematice.

Pentru usurarea constituirii esantioanelor, produsele in vrac au fost impartite in doua tipuri de categorii: A si B.

Tipul A cuprinde marfuri in vrac neambalate, care se prezinta in cantitati mari si nu pot fi usor subdivizate in unitati pe care sa se efectueze mai simplu incercarile de calitate. Este vorba de majoritatea materialelor de constructie si materiile prime necesare constructiilor (nisip, ciment, argila, calcar etc.).

Tipul B cuprinde materiale preambalate in saci, cutii, baloti, bobine etc. Ele pot fi considerate loturi si deci subdivizate in unitati primare, din care se pot extrage asa-numitele unitati secundare, care se supun incercarilor calitative.

4 Efectele receptiei

Receptia loturilor de marfa este o etapa importanta in circuitul produselor de la furnizor la consumatorul final, deoarece repercusiunile acestei operatiuni se rasfrang asupra tuturor partilor implicate: producatori (furnizori), transportatori, beneficiari (firme comerciale) si consumatori finali.

Pentru partile implicate intr-un contract economic efectele receptiei sunt atat de natura economica, cat si juridica. Documentele intocmite cu ocazia receptiei (mai ales procesul verbal de receptie) au forta probatorie ridicata, fiind importante in cazul unor litigii ce pot surveni intre partile contractante.

Principalele efecte de natura juridica ale receptiei se refera la urmatoarele aspecte:

8 se constata daca furnizorul si-a onorat obligatiile asumate prin contract (cantitate, sortiment, calitate, termen de livrare etc.);

8 marcheaza momentul transferului patrimonial, adica data la care produsele receptionate trec din proprietatea furnizorului in cea a beneficiarului;

8 elibereaza pe carausul marfii (transportator) de obligatia asumata prin contractul de transport;

8 stabileste, pentru beneficiar, momentul de la care incepe sa curga termenul de achitare a contravalorii produselor receptionate;

8 stabileste momentul predarii marfurilor si in final momentul eliberarii furnizorului de obligatia de livrare;

8 pentru anumite produse, cum ar fi cele de folosinta indelungata, marcheaza inceputul termenului de garantie, perioada in care furnizorul are obligatia de a repara sau inlocui - pe cheltuiala sa - orice produs defect.

Printre cele mai reprezentative efecte de natura economica mentionam:

8 evitarea patrunderii in comert a marfurilor necorespunzatoare calitativ;

8 mobilizarea furnizorului in vederea obtinerii unor produse de calitate;

8 evitarea imobilizarii unor fonduri banesti si a unor spatii comerciale, precum si formarea unor stocuri lent vandabile sau nevandabile;

8 asigurarea gestiunii corecte a produselor;

8 beneficiarul isi asuma riscul pentru viciile aparente (vizibile), in timp ce furnizorul isi asuma riscul pentru viciile ascunse (cele care apar in timpul consumului, pastrarii sau utilizarii produsului).

[1] In relatiile comerciale intervin adesea si documente normative, adica acelea care stabilesc un anumit cadru legal, o referinta fata de care trebuie sa se faca raportarea.

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2026 - Toate drepturile rezervate -| |

|

|

|||

|

|||

|

|||

Referate pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||